一种单片式拋光用晶片承载底座的制作方法

1.本技术属于半导体制造设备技术领域,具体涉及一种单片式拋光用晶片承载底座专利申请事宜。

背景技术:

2.半导体芯片加工制造过程中,硅晶圆片的平坦度会直接影响后续芯片微影制程中的光阻旋涂的厚度,使得厚区及薄区光阻的微影结果产生差别,进而造成线宽的差异。此问题在芯片边缘中表现的最为明显。而随着半导体器件特征尺寸的显著减小,将导致此缺陷的表现更加明显,所以芯片制造商对硅晶圆片特别是硅晶圆边缘的平坦度性能要求越来越高。

3.一般而言,抛光工艺作为影响硅晶圆片平坦度性能的重要环节,其加工精度会直接影响最终产品性能参数。在对硅片进行抛光加工时,搭配适当的抛光浆料与制程参数时,硅片表面会被彼此匹配的化学力与机械力抛光至原子级的平坦,提供器件一个完美的硅片表面。实际抛光加工中,硅片抛光方法可分为多次式抛光及单片式抛光,其中单片抛光技术可克服多片式抛光带来的硅片间厚度差异影响,从而改善产品质量。

4.现有技术中,对硅晶圆片进行抛光加工处理时,其大致过程一般为,先将硅晶圆片进行固定,然后再利用抛光设备进行抛光加工。其中常用硅晶圆片固定方式有机械夹式、蜡粘接式,而由于机械夹式会对硅晶圆片造成不可避免的潜在变形损害,因此应用范围较为有限,而蜡粘接式因其便捷性等原因,是目前应用最为普遍的硅芯片片固定方式。

5.实际硅晶圆片抛光加工过程中,常用的硅晶圆片表面抛光方式为化学机械抛光(cmp)。具体抛光时,先将硅晶圆片安放固定在可旋转的转头上,藉由抛光垫和抛头的旋转、以及抛光液的作用进行多步工艺的化学机械抛光过程。但实际抛光过程中,由于抛光垫、抛头旋转过程中的离心力作用,带动抛光液对于硅晶圆片边缘的移除量高于硅晶圆片中心,最终导致硅晶圆片的边缘平坦度性能较差。因此,如何结合实际抛光工艺进一步改善硅晶圆片边缘平坦度性能,对于改良硅晶圆片制造工艺具有十分重要的技术意义。

技术实现要素:

6.本技术目的在于提供一种单片式拋光用晶片承载底座,从而为改善晶圆平坦度奠定一定技术基础。

7.本技术所采取的技术方案详述如下。

8.一种单片式拋光用晶片承载底座,适用于硅片晶圆加工过程中单片式拋光机应用,由承载垫和承载基座构成;

9.其中,承载垫和承载基座之间采用可拆卸方式连接固定(具体例如采用粘接方式),可拆卸式的连接方式,便于承载垫的更换,从而可以适用不同规格的硅片晶圆应用;

10.所述承载垫,为一中部呈圆弧状凹陷的圆形结构,即,圆形外部边缘厚度高于承载垫中部的厚度;

11.待加工硅晶圆片的正面置于承载垫上;

12.应用时,陶瓷盘表面涂覆有蜡层,并通过蜡层对承载垫上所放置的待加工硅晶圆片的背面进行粘接贴合固定。

13.具体应用过程而言:

14.首先,根据待加工硅晶圆片的规格及加工要求,将合适的承载垫与承载垫下方的承载基座连接固定后,将待加工硅晶圆片的正面放置在承载垫上;

15.然后,在清洗干净后陶瓷盘的表面涂蜡(确保腊面平整顺滑)以形成蜡层,涂蜡完成后,对陶瓷盘进行加热烘烤以使陶瓷盘瓷面上的腊层处于凝胶状态;

16.随后,在真空锅内使蜡层的蜡面与承载垫上的待加工硅晶圆片的背面在真空压力条件下紧密粘接贴合;也即,通过腊的粘接作用使待加工硅晶圆固定在陶瓷盘上。

17.在这一过程中,由于承载垫中部呈凹陷结构,即承载垫外部边缘厚度超过中部厚度,使得蜡与硅晶圆片在真空锅中压力贴合时,硅晶圆片中部蜡层厚度会高于边缘蜡层厚度(即,实现了硅晶圆片边缘薄腊的效果,达到硅晶圆片相对于承载垫略微凸起的目标),这样使得后续抛光加工时,可以减少抛光液对于硅晶圆片背面边缘加工量,使得抛光液对于硅晶圆片背面中部和边缘部的加工量保持一致,从而改善硅晶圆片整体的平坦度性能。

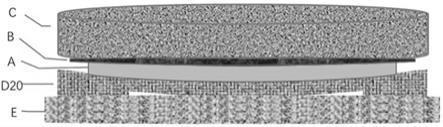

18.总体上,本技术所提供的单片式拋光用晶片承载底座,主要通过改进放置硅晶圆片承载垫的结构,来达到硅晶圆片边缘薄腊的效果,进而调整抛光加工过程中晶圆边缘的抛光压力,使得硅晶圆片背面边缘移除量与中部移除量保持一致,最终达到改善硅晶圆片总体平坦度的技术目标。初步应用效果表明,采用本技术的单片式拋光用晶片承载底座后,硅晶圆片平坦度改善效果明显,对于提高和保证晶圆加工良率具有较好实用价值,也使得本技术具有较好推广应用意义。

附图说明

19.图1为现有技术中常用单片式拋光用晶片承载底座加工示意图;

20.图2为本技术所提供的单片式拋光用晶片承载底座加工示意图。

具体实施方式

21.下面结合实施例对本技术做进一步的解释说明。

实施例

22.如图2所示,本技术所提供的单片式拋光用晶片承载底座,适用于硅片晶圆加工过程中单片式拋光机应用,由承载垫d20和承载基座e构成;

23.其中,承载垫d20和承载基座e之间采用可拆卸方式连接固定(具体例如采用粘接方式),可拆卸式的连接方式,便于承载垫的更换,从而可以适用不同规格的硅片晶圆应用;

24.所述承载垫d20,为一中部呈圆弧状凹陷的圆形结构,即,圆形外部边缘厚度高于承载垫中部的厚度(实际加工制造时,可通过在现有承载垫边缘增加一圆环垫来实现这一技术目标);

25.待加工硅晶圆片a的正面置于承载垫上;

26.应用时,陶瓷盘c表面涂覆有蜡层b,并通过蜡层b对承载垫上所放置的待加工硅晶

圆片的背面进行粘接贴合固定。

27.具体应用时:

28.首先,根据待加工硅晶圆片a的规格及加工要求,将合适的承载垫d20与承载垫下方的承载基座e连接固定后,将待加工硅晶圆片a的正面放置在承载垫d20上;

29.然后,在清洗干净后陶瓷盘c的表面涂蜡(确保腊面平整顺滑)以形成蜡层b,涂蜡完成后,对陶瓷盘c进行加热烘烤以使陶瓷盘瓷面上的腊层b处于凝胶状态;

30.随后,在真空锅内使蜡层b的蜡面与承载垫上的待加工硅晶圆片a的背面在真空压力条件下紧密粘接贴合;也即,通过腊的粘接作用使待加工硅晶圆片a固定在陶瓷盘c上。

31.与图1中现有常规加工方式进行对比可以看出,本技术中,由于承载垫d20中部呈凹陷结构(现有技术中d10呈平面结构),即承载垫d20外部边缘厚度超过中部厚度,使得蜡与硅晶圆片a在真空锅中压力贴合时,硅晶圆片a的中部蜡层b厚度会高于边缘蜡层厚度(即,实现了硅晶圆片边缘薄腊的效果,达到硅晶圆片a相对于承载垫d20略微凸起的目标,此时相当于硅晶圆片a的背面中部略微凹陷),这样使得后续抛光加工时,可以减少抛光液对于硅晶圆片a背面边缘加工量,使得抛光液对于硅晶圆片背面中部和边缘部的加工量保持一致,从而改善硅晶圆片整体的平坦度性能(即,加工过程中,离心力作用下,对于硅晶圆片背面加工时,抛光液对于硅晶圆片边缘加工量高于硅晶圆片中部加工量,从而使得硅晶圆片整体移除量保持一致)。

32.与现有抛光加工方式对比结果表明,采用本技术所提供单片式拋光用晶片承载底座后,针对不同规格要求的硅晶圆片,对于硅晶圆片边缘平坦度的改善能力可达0.05~0.08

µ

m,改善效果可提升25~35%左右,表现了较为明显的改善效果,因此具有较好的应用价值和推广应用意义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1