基座抛光装置的制作方法

基座抛光装置

相关申请的交叉引用

1.本技术要求于2019年12月13日申请的印度专利申请序列no.201931051873的优先权,其全部内容都通过引用合并于此。

技术领域

2.本公开总体上涉及用于衬底处理的清洁技术。一些实施方案涉及用于真空基座卡盘的清洁技术。一些特定实施方案涉及在半导体晶片处理期间使用的基座卡盘的清洁装置。

背景技术:

3.这里提供的背景描述是为了总体呈现本公开的背景的目的。当前指定的发明人的工作在其在此背景技术部分以及在提交申请时不能确定为现有技术的说明书的各方面中描述的范围内既不明确也不暗示地承认是针对本公开的现有技术。半导体设备制造持续地越来越复杂并且涉及一系列处理,涉及大量沉积、蚀刻及去除步骤。除了着重于在半导体晶片上制造设备的处理外,随时间推移使用多种气体和其他化学物可能会导致将执行多种清洁处理以清洁其中的处理室及装备。

技术实现要素:

4.在一些实施方案中,清洁装置包括底板,其具有延伸穿过其中的底板孔。轴环附接至底板。轴环自底板垂直延伸并穿过底板孔。轴环具有轴环孔,其从轴环的顶部垂直延伸穿过轴环的中心至轴环的底部。盖件具有延伸穿过其中的盖孔。盖件设置于轴环上,使得盖孔的中心与轴环孔的中心共线。轴件从轴环的顶部延伸穿过盖孔、轴环孔及底板孔。可旋转手柄或曲轴附接至从盖孔延伸的轴件的上部。盖件阻止可旋转手柄在轴环孔的延伸方向上的运动。盘件附接至轴件的下部并与底板的底部分开。至少一个磨料垫附接至盘件,以去除底下基座的表面上的积聚物。

5.在一些实施方案中,轴环孔包括第一和第二轴环孔部。第一轴环孔部靠近盖件并具有第一轴环直径。第二轴环孔部远离盖件并具有小于第一轴环直径的第二轴环直径。轴件除了下部之外还包括第一和第二轴部。第一轴部从轴件的顶部延伸穿过盖孔进入第一轴环孔部,并且具有第一轴直径。第二轴部从第一轴环孔部延伸穿过底板孔,并且具有大于第一轴直径的第二轴直径。轴件的下部具有大于第二轴直径的第三轴直径。

6.在一些实施方案中,配重件附接至盘件以在磨料垫上提供增加的法向负载,从而加速抛光作用。第二轴部的顶部与第二轴环孔部的顶部之间存在竖直浮置,以在盘件与底板的底部之间提供分隔。

7.在一些实施方案中,配重件为环绕轴件的下部的配重环。

8.在一些实施方案中,可旋转手柄具有操纵手柄和耦合机构。耦合机构具有正方形孔,第一轴部穿过所述正方形孔。第一轴部具有正方形横截面。

9.在一些实施方案中,第二轴部具有圆形横截面。

10.在一些实施方案中,第一轴部具有在其中的第一轴部孔。球形锁销设置于第一轴部孔中,以保持耦合机构和可旋转手柄。

11.在一些实施方案中,所述至少一个磨料垫包括多个单独的磨料垫,其垫直径小于盘件的盘直径,所述多个单独的磨料垫被设置成在单次旋转期间完全覆盖盘件的区域。

12.在一些实施方案中,排放端口设置于底板的顶部上并连接至延伸穿过底板的排放孔。盘件包括延伸穿过其中的多个间隔盘孔。盘孔的数量大于排放端口的数量。

13.在一些实施方案中,单独的磨料垫设置在盘孔之间,并且被布置成使得由单独的磨料垫中的一者的外边缘所形成的弧与由单独的磨料垫中的另一个的内边缘所形成的弧相切。

14.在一些实施方案中,单独的研磨垫设置于盘孔之间,并布置成使得第一组单独的磨料垫沿第一方向线性设置,而第二组单独的磨料垫沿垂直于第一方向的第二方向线性设置,第一组单独的磨料垫是接触的,且第二组单独的磨料垫是分开的。

15.在一些实施方案中,底板基本上为圆形且具有从圆的圆周向外延伸的多个延伸部。支脚在盘件的方向上从延伸部延伸。支脚配置成与底下基座的接合构件耦合。

16.在一些实施方案中,底板和盘件基本上为圆形。底板的直径大于盘件的直径。底板具有形成在底板的底部中的凹槽。凹槽的直径大于盘件的直径。裙部保持在凹槽中,并且从底板延伸超过盘件。

17.在一些实施方案中,垫片设置于裙部的端部上,以密封其上设有清洁装置的基座。

18.在一些实施方案中,清洁装置包括具有延伸穿过其中的底板孔的底板和附接至底板的盖件。盖件具有延伸穿过其中的盖孔。轴衬设置于盖件与底板之间。轴衬设置于底板孔中,并具有延伸穿过其中的轴衬孔。心轴具有延伸穿过轴衬孔进入盖孔的上部。曲轴板具有中心部,其附接至心轴的下部,并在平行于底板的方向上延伸至远端部。盘轴环附接至曲轴板的远端部。盘件附接至盘轴环。盘件的直径至少约为底板直径的一半。磨料垫附接至盘件。

19.在一些实施方案中,底板和盘件基本上为圆形。底板的直径大于盘件的直径。底板具有形成在底板底部中的凹槽。凹槽的直径大于盘件的直径。裙部保持在凹槽中,并从底板延伸超过盘件。

20.在一些实施方案中,垫片设置在裙部的端部上,以密封其上设置有清洁装置的基座。

21.在一些实施方案中,底板基本上为圆形,并具有从圆的圆周向内延伸的多个延伸部。支脚在盘件的方向上从延伸部延伸,支脚被配置成与其上设置有清洁装置的基座的接合构件耦合。

22.在一些实施方案中,排放孔延伸穿过底板。

23.在一些实施方案中,盘轴环包括转节,其使盘件与其上设置有清洁装置的基座保持水平。

24.在一些实施方案中,手动曲轴具有手柄并附接至心轴的上部。

25.在一些实施方案中,马达心轴附接至心轴的上部,且马达被配置成驱动马达心轴。

26.在一些实施方案中,清洁装置包括具有延伸穿过其中的底板孔的底板以及附接至

底板的轴衬。轴衬从底板垂直延伸并穿过底板孔。轴衬具有从轴衬的顶部垂直延伸穿过轴衬的中心至轴衬的底部的轴衬孔。心轴从轴衬的底部延伸穿过底板和轴衬孔并从轴衬的顶部凸出。可旋转手柄附接至从轴衬延伸的心轴的上部。盘件附接至心轴的下部并与底板底部分开。轴承环设置于底板与盘件之间以便于盘件的旋转。磨料垫附接至盘件以去除底下基座的表面上的积聚物。

27.在一些实施方案中,心轴包括第一、第二和第三轴部。第一轴部具有第一轴直径。第二轴部从轴衬孔延伸穿过底板孔并且从轴衬的顶部延伸。第二轴部具有大于第一轴直径的第二轴直径。第三轴部附接至盘件,并具有大于第二轴直径的第三轴直径。

28.在一些实施方案中,可旋转手柄包括操纵手柄和耦合机构。所述耦合机构具有正方形孔,第一轴部穿过所述正方形孔。第一轴部具有正方形横截面。

29.在一些实施方案中,第二轴部具有圆形横截面。

30.在一些实施方案中,磨料垫具有小于盘件的盘直径的垫直径,设置成在单次转动期间完全覆盖盘件的区域。

31.在一些实施方案中,排放端口设置于底板的顶部上并连接至延伸穿过底板的排放孔。盘件包括延伸穿过其中的多个均匀(或不均匀)间隔盘孔。磨料垫被设置在盘孔之间,并且被布置成使得由磨料垫中的一者的外边缘所形成的弧与由磨料垫中的另一者的内边缘所形成的弧相切。

32.在一些实施方案中,磨料垫被设置在盘孔之间,并且被布置成使得第一组磨料垫沿第一方向线性设置,且第二组磨料垫沿垂直于第一方向的第二方向线性设置,第一组磨料垫是接触的,而第二组磨料垫是分开的。

33.在一些实施方案中,底板基本上为圆形,并具有从圆的圆周向外延伸的多个延伸部。支脚在盘件的方向上从延伸部延伸。支脚配置成与底下基座的接合构件耦合。

34.在一些实施方案中,底板及盘件基本上为圆形。底板的直径大于盘件的直径。底板具有形成在底板底部中的凹槽。凹槽的直径大于盘件的直径。裙部保持在凹槽中,并且从底板延伸超过盘件。

35.在一些实施方案中,垫片被设置在裙部的端部上,以密封其上设置有清洁装置的基座。

附图说明

36.在附图的视图中,通过示例性而非限制方式示出一些实施方案。在整个若干视图中,对应的附图标记表示对应部分。图中的元件不一定按比例绘制。图中所示的配置仅为示例,且不应以任何方式解释为限制所公开的主题的范围。

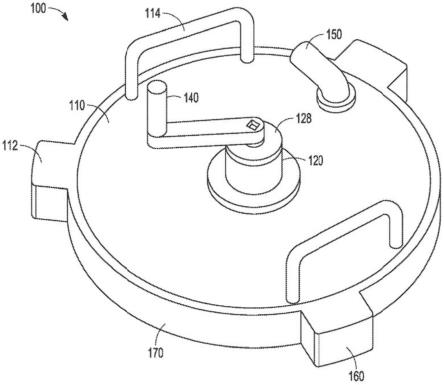

37.图1a是根据示例性实施方案的基座清洁装置顶部的立体图。

38.图1b是图1a的基座清洁装置底部的立体图。

39.图1c是图1a的基座清洁装置的示意性剖视图。

40.图1d是图1a的基座清洁装置一部分的剖视图。

41.图2a是根据示例性实施方案而在其中使用基座清洁装置的室的顶视图。

42.图2b是图2a的室的立体剖视图。

43.图2c是图2a的室的示意性剖视图。

44.图3a是根据另一示例性实施方案的基座清洁装置顶部的立体图。

45.图3b是图3a的基座清洁装置底部的立体图。

46.图3c是图3a的基座清洁装置的示意性剖视图。

47.图3d是图3a的基座清洁装置的立体剖视图。

48.图4a是根据另一示例性实施方案的基座清洁装置顶部的一部分的示意性剖视图。

49.图4b是图4a的基座清洁装置的立体剖视图。

50.图5a是根据另一示例性实施方案的基座清洁装置顶部的一部分的示意性剖视图。

51.图5b是图5a的基座清洁设备的立体剖视图。

52.图6a是根据另一示例性实施方案的基座清洁装置顶部的立体图。

53.图6b是图6a的基座清洁装置底部的立体图。

54.图6c是图6a的基座清洁装置一部分的剖视图。

55.图6d是图6a的基座清洁装置的示意性剖视图。

56.图6e是图6a的基座清洁装置顶部的另一立体图。

57.图7是示出根据示例性实施方案的方法中的操作流程图。

58.图8是根据示例性实施方案的机器。

59.图9a是根据示例性实施方案的基座清洁装置顶部的立体图。

60.图9b是图9a的基座清洁装置的示意性剖视图。

具体实施方式

61.以下描述包括实施本公开的说明性实施方案的系统、方法、技术、指令序列及运算机器程序产品。在以下描述中,出于解释目的,阐述了许多具体细节以提供对示例性实施方案的透彻理解。然而,对于本领域技术人员而言,显而易见的是,可以在没有这些具体细节下实践本发明的主题。

62.如上所述,半导体设备使用各种气体及其他化学物,其可能导致将进行额外操作以清洁其中的处理室及装备。例如,在设备制造处理的许多步骤中,铝基座用于使用真空来保持半导体晶片。因此,期望保持基座的表面尽可能地均匀。

63.然而,在设备制造期间,钨沉积于基座上。使用等离子体清洁循环,其中释放出氟自由基以清洁沉积在基座上及制造室内的钨。不幸地,氟还与铝反应形成氟化铝(alf),其具有使基座表面粗糙化的作用。表面的粗糙化会降低晶片至基座的真空密封性,从而使制造期间所使用的气体泄漏至晶片端部下方。气体泄漏导致在基座表面处进一步的积聚物,因而造成晶片的真空夹持随时间推移变得越来越无效。该真空夹持的降低导致晶片浮在基座上,从而导致不均匀的材料沉积并降低设备良率。这也影响用于边缘排除(edge-exclusion)的背侧气流,从而增加晶片边缘处的无法使用的面积。

64.在一些情况下,可用手对基座进行抛光以消除alf。特别地,固定在手持式(通常是曲棍球大小)固定件上的砂磨垫接着沿指定方向在基座上进行手动擦拭达指定次数。每次清洁后,夹持测试晶片。如果夹持压力令人满意,则停止抛光。如果不是,则继续该过程,并提供另一轮手动打磨。材料去除的速度取决于施加在砂磨垫上的力有多大以及技术人员的技能,从而导致去除的材料量有差异。此外,根据处理的晶片数量,基座通常每年抛光若干次。每次对基座进行抛光时,除了导致不一致的清洁性能及清洁时间外,还因制造室在清洁

及去除引入其中的污染物以再次使该室达到适当国际标准化组织(iso)等级期间处于打开状态而造成几天的停机时间,从而导致停机时间延长。

65.在多种实施方案中,描述基座清洁装置以及清洁基座的方法。如本文所讨论的,手动抛光可用于从真空基座的表面去除alf,该真空基座用于固定半导体晶片以用于设备处理。在一些示例中,磨料垫(例如3.5”直径钻石砂磨垫)是在基座上进行擦拭以去除沉积物。在一些示例中,砂磨垫直径(3.5”)小于基座的直径(通常为14”),从而造成将在整个基座的表面上重复该过程多次。为了避免此问题并将抛光基座所需时间降至最短,可能希望完全避免抛光。这可通过使用例如接合至基座表面上的薄陶瓷板(钨不与其相互作用)来完成。然而,尚未发现能够在制造处理期间所使用的最高温度(约500℃)下发挥作用且又能适应陶瓷与铝的不同热膨胀系数(cte)的接合材料。

66.因此,代替完全除去抛光,可使用与手动抛光相比减小负载变化的抛光机构来执行抛光。现参考图1a-1d。图1a是根据示例性实施方案的基座清洁装置顶部的立体图。图1b是图1a的基座清洁装置底部的立体图。图1c是图1a的基座清洁装置的示意性剖视图。图1d是图1a的基座清洁装置一部分的剖视图。注意,虽然一些元件显示于本文所述的多种实施方案的图中,但为了方便可能存在其他元件但未示出。因此,这些图包括示例性清洁装置100的多种视图。如本文所使用的,术语“上”、“下”、“顶”及“底”是指相对于将在其上操作清洁装置100的底下基座表面的方向。因此,上部分或顶表面比下部分或底表面更远离基座。

67.如图所示,清洁装置100包括底板110。如本文所述的底板110为支撑用于去除底下基座上的残留物的其他元件的结构。底板110可为圆形,且其直径大于其上设有清洁装置100的基座的直径。底板110可具有底板孔。如本文所述的底板孔为延伸穿过底板110的孔,且下文更详细描述的一或更多元件延伸穿过该孔。底板110具有从圆的圆周延伸的延伸部112。延伸部112设置成通过延伸部112所附接的支脚160而匹配底下基座上的接合构件。支脚160的下侧(如图1b最佳所示)具有凹部162,基座的接合构件插入该凹部162中。如所示,延伸部112与支脚160以大约120

°

增量(increment)设置。支脚160可由例如高密度聚乙烯树脂(hdpe)之类的塑料形成。在一些实施方案中,本文所使用的紧固机构(例如以将延伸部112与支脚160固定在一起)为螺钉。

68.底板110具有附接至其上的固定手柄114,使得使用者能够将清洁装置100从一基座抬起并带到另一基座或储存区。如图所示,固定手柄114以大约120

°

增量设置,但可使用其他实施方案,其中可仅使用两个手柄或至少四个手柄。固定手柄114由铝或一或更多种具有足够强度的其他材料制成,以在清洁装置100于基座之间移动时支撑清洁装置100。

69.密封机构170从底板110的底部延伸,以在清洁过程期间将底板110密封至基座,并将由此产生的灰尘容纳于清洁装置100内。密封机构170(如图1c最佳所示)包含由hdpe或类似材料制成的裙部172及附接至裙部172一端的垫片174。裙部172固定于底板110的底表面中的凹槽内。凹槽的直径大于底下基座的直径,并因此大于固定磨料的盘件180的直径。裙部172和垫片174可由例如聚碳酸酯或橡胶之类的挠性材料形成。裙部172和垫片174可由相同材料或不同材料形成。

70.底板110另外具有至少一个排放端口150,来自清洁基座的灰尘及碎屑利用底板110中的排放孔通过排放端口150去除。排放端口150可由聚氯乙烯(pvc)或另一耐用塑料或金属材料形成。在操作中,对排放端口150施加抽吸以去除由清洁操作产生的灰尘。注意,排

放端口150的延伸方向及形状可以不同。排放端口150的高度略低于可旋转手柄140,使得由排放端口150提供的除尘不会干扰可旋转手柄140的旋转。可旋转手柄140为如本文所述用于施加旋转力的手致动设备的元件。

71.盘件180(如图1b及1c所示)可由铝形成并包含延伸穿过其中的多个盘孔182。盘件180为如本文所述耦合至其他元件并可旋转移动的元件。随着盘件180旋转,盘孔182中的至少一者最终与底板110中的排放孔以及设置于底板110与盘件180之间的一或更多个配重件184中的孔部分地对准或完全对准。盘孔182具有规则网格图案,相邻盘孔以均匀的中心与中心之间的距离间隔开。在其他实施方案中,可使用其他图案,只要在清洁期间al粉尘能够通过排放端口150被抽出即可。

72.一或更多个配重件184可以是附接至盘件180的不锈钢环。配重件184中的孔与盘孔182对准。虽然一或更多个配重件184可以是其重量基本上均匀分布在盘件180整个表面上的环(配重环),但在其他实施方案中,一或更多个配重件184可为附接至盘件180并均匀分布于盘件180周围的一或更多个隔开的配重件。配重件184在磨料垫190上提供增加的法向负载,从而加速抛光作用。磨料垫190为如本文所述由能够去除底下基座上不需要的处理残余物并因而使基座变平的材料所形成的元件。基座为如本文所述配置成固定一或更多半导体晶片以进行处理的元件。在一些实施方案中,可取消配重件,而可改以使用整个清洁装置100的重量向下压在磨料垫190上。在这种情况下,支脚160可能未安置在基座的耳部上,其反而仅用于在转动手柄140时防止清洁装置100旋转。本文整个清洁装置100可直接位于基座表面上。

73.盘件180与底板110的分开是由中心轴中的浮置(float)所提供,该浮置是由多种元件的尺寸与相关联的公差所造成。即,即使在组装配重件184之后,底板110与环件184之间也存在间隙,使得手柄140的浮动作用得以保持。在一些实施方案中,每一环件184足够窄,使其不阻塞盘件180上的真空抽吸孔182。替代地,每一环件184可呈宽大型以实现较佳且增加的重量分布,但也可以具有多个孔,从而不妨碍真空功能。

74.磨料垫190被粘贴或以其他方式附接至盘件180。当基座的直径大于每一磨料垫190的直径时,多个磨料垫190在预定标记位置处附接至盘件180。磨料垫190可例如由砂纸形成。特别地,磨料垫190在不与任何盘孔182重叠的位置处附接至盘件180。如图1b所示,五个磨料垫190在垂直方向上对准。具体地,磨料垫190中的一者设置于盘件180的中心,使得磨料垫190的中心与盘件180的中心对准。其余磨料垫190中的两者在第一方向上与中心磨料垫190相切(相隔不到一英寸),使得相切磨料垫190的中心在第一方向上对准。其余磨料垫190中的另两者在垂直于第一方向的第二方向上与中心磨料垫190分开,使得分开的磨料垫190的中心在第二方向上对准。分开的磨料垫190之间的间隔小于磨料垫190的直径。磨料垫190因此设置成在盘件180的单次旋转中使得基座表面的整体至少被覆盖一次。注意,虽然五个磨料垫190示于图1b中,但在其他实施方案中,如果设置成清洁基座的整个表面,则可使用不同数量的相同尺寸的磨料垫(例如,三个或七个)。磨料垫190可以由硅树脂形成,以允许对底下基座表面进行均匀打磨。

75.使用可旋转手柄140的操纵手柄旋转盘件180,因而旋转磨料垫190,可旋转手柄140通过附接至轴件130(设置于耦合至底板110的轴环120内)的耦合机构而与盘件180耦合。如本文所述的轴环120是耦合至底板110并配置成将操纵元件接纳在其中的元件,如下

文更详细地描述的。特别地,轴环120具有延伸穿过它的轴环孔,并如所述配置成将操纵元件接纳在其中,如下文更详细地描述的。操纵手柄是可旋转手柄140中被操作者操纵的部分。可旋转手柄140的相对旋转动作因此使磨料垫190旋转,从而研磨基座上的沉积物。轴环120止于盖件128。即,如本文所述的盖件128为配置成终止轴环120的元件。盖件128被配置成阻止可旋转手柄140的垂直(向下)移动。因此,盖件128阻挡可旋转手柄140在垂直方向上提供的力。盖件128具有盖孔,其如本文所述为延伸穿过盖件128并配置成容纳设置于其中的其他元件的元件。

76.如本文所述的轴件130为延伸穿过多个孔并配置成施加旋转运动的元件。轴件130被设置为穿过底板110中的底板孔、轴环120中的轴环孔以及盖件128中的盖孔。在一些实施方案中,为了减小轴件130的长度,底板孔的中心、盖孔的中心及轴环孔的中心为共线。在其他实施方案中,轴件130可以不是直杆,且因此一或更多个中心可以不与一或更多个其他中心共线。轴环120具有中心轴环部122、附接到底板110的下轴环部124、以及盖件128所附接的上轴环部126,而轴件130延伸穿过所有这些轴环部。下轴环部124除了附接至底板110之外,也延伸穿过底板孔。盖件128及轴环120可由聚合物材料(例如delrin)形成。

77.轴件130可以由例如不锈钢制成,并且具有中心轴部132、附接至盘件180的下轴部134、以及可旋转手柄140所附接的上轴部136。中心轴部132和下轴部134为圆形,中心轴部132的直径小于下轴部134的直径。下轴部134附接至盘件180的顶部。上轴部136延伸穿过盖件128中的盖孔,以与可旋转手柄140耦合。在一些实施方案中,上轴部136具有正方形形状,可旋转手柄140具有上轴部136延伸到其中的匹配手柄孔。正方形上轴部136的直径小于圆形中心轴部132的直径。

78.除了正方形形状以外,对于上轴部136及手柄孔,当然也可以使用其他多边形状(例如矩形或三角形)。对上轴部136使用非圆形形状允许可旋转手柄140在不将手柄紧固至上轴部136的情况下被使用,从而允许手柄140自由地从上轴部136移除。为了在储存或运输期间使可旋转手柄140固定在合适位置上,如图1d所示,保持机构(例如球形锁销146)可插入上轴部136的顶轴部138中的顶孔中。注意,在一些实施方案中,保持机构可以是螺钉。在该实施方案中,轴件具有其中带有螺纹轴部孔的轴部。螺钉设置在轴部孔中以保持耦合机构与可旋转手柄140。

79.穿过轴环120的轴环孔在中心轴环部122与下轴环部124内具有基本均一的直径(在机械公差内),而在上轴环部126内扩大至更大直径。中心轴部132完全穿过中心轴环部122中的孔并进入上轴环部126中的孔。圆形限制件142设置于中心轴部132的上端处围绕中心轴部132周围。圆形限制件142可例如设置在形成于中心轴部132的上端中的凹槽内,并用作轴件130的向下运动的止动件。利用中心轴环部122和下轴环部124所提供的不同直径以及圆形限制件142以及配重件184,可向盘件180提供竖直浮动,以确保磨料垫190始终接触基座表面。

80.注意,虽然显示为分开实体,但在其他实施方案中,盖件128、轴环120与底板110中的一或更多者可以是一体式的。这种一体式的部件可具有轴环、盖件及底板部分,其具有类似于其分开对应部分的尺寸及功能。其他实施方案可包含类似集成式的部件(例如,图3a-3c中所示的盖件、轴衬及底板中的一或更多者为集成式的)。

81.图2a-2c为根据示例性实施方案而在其中使用基座清洁装置的室的视图。特别地,

图2a是室的顶视图,图2b是图2a的室的立体剖视图,图2c是图2a的室的示意性剖视图。

82.室200可以是在其中发生半导体处理的任何室,且可以是iso1-8。室200可具有均匀设置在其中的一或更多个固定真空基座210,其每一者上可设置不同的清洁装置220。如图所示,每一基座210具有接合机构212,清洁装置220的支脚与接合机构212牢固地接合。接合机构212包含以约120

°

设置于基座210周围的各个接合构件,清洁装置220的每一支脚226设置在该接合构件上。清洁装置220尤其包含底板222、旋转盘224、支脚226及密封机构228,类似于上述的那些。图2b及2c中所示的实施方案关于图6a-6d更详细描述,因此在这里将不详细描述。

83.基座210包含接合机构212固定其中的基座顶部214。基座顶部214设置在包含一或更多个凹槽218的基座基底216上。凹槽218连接至基座立架230,真空通过该基座立架230供应至凹槽218,以将半导体晶片固定在基座210上。

84.清洁室200的方法示于图7中。当清洁循环开始时,在操作702打开室200。这当然发生在安全储存所有半导体晶片之后。在室200打开之后,在操作704,可使用清洁装置220上的固定手柄将清洁装置220手动地从储存区带到并放置于待清洁的基座210中的一者上。清洁装置220的可旋转手柄(如果存在)利用球形锁销而保持在合适位置上。

85.特别地,清洁装置220对准于基座210上,使得清洁装置220的支脚226与基座210的接合机构212对准。在用异丙醇清洁基座210之后,接着将清洁装置220降低至基座210上,并在清洁装置220安装于基座210上时通过密封机构228固定密封。

86.将清洁装置220移动至基座210之后,在操作706将管路连接至排放端口。管路用于向清洁装置220的清洁区提供抽吸力。连接并运行管路且使除尘(排放端口和管路)不会阻碍可旋转手柄的旋转。

87.一旦将清洁装置220牢固地设置于基座210上并连接管路,在操作708,清洁装置220的磨料垫沿特定方向(例如,顺时针)旋转预定次数或预定时间量。在上述实施方案中,磨料垫通过手动地旋转清洁装置220的可旋转手柄来旋转。由于垂直力几乎完全由清洁装置220提供(无论是否通过底板222与盘件224之间的配重件来供给额外重量),当施加力至可旋转手柄(如果存在)时,垂直力的变化(以及因此每次旋转去除的量)被降至最小且清洁装置220的倾斜被降至最小。这使得能以很接近的时间量从基座210的表面去除预定量的alf沉积物。在其他实施方案中,如下更详细地描述,可以用单个磨料垫和/或可由马达而不是由手动致动的可旋转手柄提供旋转。

88.在操作710确定尚未达到预定的时间量/转动次数之后,清洁装置220返回操作708继续清洁基座210。在操作710确定达到预定的时间量/转动次数之后,在操作712将清洁装置220从基座210移除。这包括拆卸管路并从基座210的表面手动清除任何残留碎屑,例如使用手持式真空吸尘器进行。清洁装置220可被移动至另一基座或工作区,或者储存于该处。

89.接着对基座210进行真空测试,以确保清洁后的基座210所提供的夹持压力足以满足所期望的性能。在一些实施方案中,这可包括在操作714将与半导体晶片相同尺寸的伪晶片放置在基座210上,并在操作716中测试被供给真空的伪晶片(dummy wafer)上的压力,以确保维持足以在实际处理期间将晶片固定在合适位置上的压力(例如<3托(torr)或<10托的压力)。

90.如果在操作718确定未维持足够压力,则在操作720中将清洁装置220返回至同一

基座210,以在操作708进行另一轮清洁。当重复清洁时,因为已从基座210去除的材料量,故可使用相同的旋转次数/时间或可减少次数(例如,减半)。

91.如果在操作718确定维持足够压力,则在操作722确定是否有额外基座要用清洁装置220清洁。如果有额外基座要用清洁装置220清洁,则接着在操作704将清洁装置220移动至新的基座。如果无另外的基座要用清洁装置220清洁,则接着在操作724储存清洁装置220。在储存清洁装置220之后,可在操作726准备室200以进行半导体处理。替代地,当室200处于维护(清洁)循环中时,可进行基座或其他处理站的额外清洁。

92.图3a-3d示出了另一基座清洁装置实施方案。特别地,图3a是基座清洁装置顶部的另一示例性实施方案的立体图;图3b是图3a的基座清洁装置底部的立体图。图3c是图3a的基座清洁装置的示意性剖视图。图3d是图3a的基座清洁装置的立体剖视图。

93.图3a-3d中所示的实施方案包含前述实施方案中所示的许多元件。清洁装置300包括底板310。底板310可以是圆形,且其直径大于其上设有清洁装置300的基座的直径。底板310具有至少一个排放孔350,来自清洁基座的灰尘利用排放端口通过排放孔350去除。

94.底板310具有附接其上的成对的固定手柄314,其用于将清洁装置300维持在基座或储存区之间。底板310具有附接至底板310下侧的支脚360。支脚360(如图3b所示)各自具有凹部362,基座的接合构件插入该凹部362中。密封机构370(图3a)从底板310底部中的凹槽延伸,以在清洁过程中将底板310密封至基座,并将由此产生的灰尘容纳于清洁装置300内。密封机构370可包括与之前相同的元件(裙部/垫片),其由相同材料形成。不同于图1a-1d的实施方案,密封机构370不围绕底板310的整个圆周延伸。取而代之的是,如图所示,密封机构370被形成为节段,且这些节段附接至支脚360。支脚360可由delrin或类似聚合物形成。

95.此外,不同于图1a-1d的实施方案,清洁装置300不含盘件。取而代之的是,转动手柄340通过铝(或其他类似材料)曲轴板380连接至磨料垫390,如图3b-3d所示。更详细地说,转动手柄340通过铝(或其他类似材料)心轴330(其将转动手柄340连接至曲轴板380)以及盘轴环392(其将曲轴板380连接至磨料垫390)连接至磨料垫390。盘轴环392可以由delrin或类似聚合物形成。曲轴板380可以由铝形成并具有基本上卵形的形状(稍呈蛋形)。具体地,曲轴板380的卵形的较窄部分靠近盘轴环392,较宽的部分靠近心轴330。磨料垫390使用紧固件而附接至盘轴环392。盘轴环392通过圆形定位件394固定在曲轴板380中,圆形定位件394限制盘轴环392并部分地设置于盘轴环392中形成的凹槽中,从而阻止曲轴板380与盘轴环392分离。

96.心轴330使用紧固件附接至曲轴板380。心轴330接纳于轴衬322中,该轴衬固定于底板310中的圆形底板孔中。轴衬322可由delrin或类似聚合物形成。轴衬322的下部与曲轴板380分离。在一些实施方案中,垫圈可设置在心轴330周围的曲轴板380上且在轴衬322的下部与曲轴板380之间。

97.转动手柄340使用紧固件344附接至心轴330,该紧固件344将转动手柄340的下部耦合至心轴330的上部。如图3c和3d所示,盖件320覆盖底板孔和轴衬322。心轴330从曲轴板380向上延伸穿过轴衬322至由盖件320形成的圆形腔中。转动手柄340的杠杆臂346包含圆形凸部348,其延伸穿过盖件320中的圆形盖孔以紧靠心轴330。盖件320由足够坚固以抵抗施加至手柄304的垂直力的材料(例如铝)形成。供给至转动手柄340的垂直力因此通过盖件

320传递至底板310。

98.另外,不同于图1a-1d所示的实施方案,在图3a-3d所示的实施方案中,单个磨料垫390用于清洁基座。因此,当转动手柄340转动时,心轴330转动,从而转动曲轴板380,其使磨料垫390移动。图1a-1d所示的实施方案中的磨料垫190具有标准直径(为商用磨料垫),其明显小于底板110(约为底板的四分之一),而图3b中所示的磨料垫390至少约为底板310的一半(至少约为底下基座的直径的一半)。这允许磨料垫390在单次转动中清洁底下基座的整个表面。然而,尽管在该实施方案中可使用较少的磨料垫,但这些专用直径的商用磨料垫可能导致增加成本及采购困难。

99.图4a是根据另一示例性实施方案的基座清洁装置顶部一部分的示意性剖视图。图4b是图4a的基座清洁装置的立体剖视图。图4a和4b所示的实施方案类似于图3a-3d所示。据此,尽管图4a及4b中的实施方案的顶视及底视图未示出,但存在与图3a及3b所示相同的元件。

100.清洁装置400包括底板410,其直径大于其上设置有清洁装置400的基座的直径。底板410具有至少一个排放孔450,如图4b所示,来自基座清洁的灰尘利用排放端口通过排放孔去除;以及附接至其上的一对固定手柄,其用于将清洁装置400维持在基座或储存区之间。

101.底板410具有附接至底板410下侧的支脚460。支脚460(如图4a所示)各自具有凹部462,基座的接合构件插入该凹部462中。密封机构470从底板410底部中的凹槽延伸,以在清洁过程中将底板410密封至基座,并将由此产生的灰尘容纳于清洁装置400内。密封机构470可包括与之前相同的元件(裙部/垫片),其由相同材料形成。如在图3a-3d的实施方案中,密封机构470不围绕底板410的整个圆周延伸。取而代之的是,如图所示,密封机构470被形成为节段,且这些节段附接至支脚460。支脚460可由delrin或类似聚合物形成。

102.也类似于图3a-3d的实施方案,转动手柄440通过铝(或其他类似材料)曲轴板480连接至磨料垫490。更详细地,转动手柄440通过铝(或其他类似材料)心轴430(其将转动手柄440连接至曲轴板480)以及盘轴环492(其连接曲轴板480与磨料垫490)连接至磨料垫490。盘轴环492可由delrin或类似聚合物形成。曲轴板480可由铝形成并具有基本上卵形的形状(稍呈蛋形)。具体地,曲轴板480的卵形的较窄部分靠近盘轴环492,较宽部分靠近心轴430。磨料垫490使用紧固件而附接至盘轴环492。盘轴环492通过转节494固定在曲轴板480中,转节494将盘轴环492限制于曲轴板480中形成的盘孔中。转节494可由例如尼龙之类的聚合物形成,且如果底下表面与底板410稍微不平行的话则使得磨料垫490能调整以适于底下基座的表面。

103.心轴430使用紧固件附接至曲轴板480。心轴430接纳于轴衬422中,该轴衬422固定于底板410中的圆形底板孔中。轴衬422可由delrin或类似聚合物形成。轴衬422的下部与曲轴板480分离。在一些实施方案中,垫圈可设置在心轴430周围的曲轴板480上且在轴衬422的下部与曲轴板480之间。

104.转动手柄440使用紧固件444附接至心轴430,该紧固件444将转动手柄440的下部耦合至心轴430的上部。盖件420覆盖底板孔及轴衬422。心轴430从曲轴板480向上延伸穿过轴衬422至由盖件420形成的圆形腔中。转动手柄440的杠杆臂446包括圆形凸部448,其延伸穿过盖件420中的圆形盖孔以紧靠心轴430。盖件420由足够坚固以抵抗施加至手柄440的垂

直力的材料(例如铝)形成。供应至转动手柄440的垂直力因此通过盖件420传递至底板410。

105.另外,如同图3a-3d所示的实施方案,在图4a及4b所示的实施方案中,单个磨料垫490用于清洁基座。因此,当转动手柄440转动时,心轴430转动,从而转动曲轴板480,其使磨料垫490移动。磨料垫490至少约为底板410和/或底下基座的一半。

106.图5a是根据另一示例性实施方案的基座清洁装置顶部的一部分的示意性剖视图。图5b是图5a的基座清洁装置的立体剖视图。图5a和5b所示的实施方案类似于图3a-3d所示的实施方案。因此,尽管图5a及5b中的实施方案的顶视和底视图未示出,但除了下述的那些之外,还存在与图3a和3b所示相似的元件。

107.清洁装置500包括底板510,其直径大于上面设置有清洁装置500的基座的直径。底板510具有至少一个排放孔,来自基座清洁的灰尘利用排放端口通过排放孔去除。底板510具有附接至其上的一对固定手柄514,其用于将清洁装置500维持在基座或储存区之间。

108.底板510具有附接至底板510下侧的支脚560。支脚560(如图5a所示)各自具有凹部562,基座的接合构件插入该凹部562中。密封机构570从底板510底部中的凹槽延伸,以在清洁过程中将底板510密封至基座,并将由此产生的灰尘容纳于清洁装置500内。密封机构570可包括与之前相同的元件(裙部/垫片),其由相同材料形成。如在图3a-3d的实施方案中,密封机构570不围绕底板510的整个圆周延伸。取而代之的是,如图所示,密封机构570被形成为节段,且这些节段附接至支脚560。支脚560可以由delrin或类似聚合物形成。

109.然而,不同于先前的实施方案,图5a和5b所示的实施方案既不包含转动手柄,也不包含盖件。取而代之的是,马达502位于马达支架520上,其两者均被马达盖506覆盖。马达502通过铝(或其他类似材料)曲轴板580连接至磨料垫590。更详细地,马达502的驱动轴504通过铝(或其他类似材料)心轴530(其将马达502连接至曲轴板580)以及盘轴环592(其连接曲轴板580与磨料垫590)连接至磨料垫590。盘轴环592可由delrin或类似聚合物形成。曲轴板580可由铝形成并且具有基本上卵形的形状。曲轴板580的卵形的较窄部分靠近盘轴环592,较宽部分靠近心轴530。磨料垫590使用紧固件附接至盘轴环592。盘轴环592通过圆形定位件594而固定于曲轴板580中,定位件594限制盘轴环592并且部分地设置于盘轴环592中形成的凹槽中——但在其他实施方案中,可使用类似于上述的转节。

110.心轴530使用紧固件附接至曲轴板580。心轴530可通过圆形定位件512固定于底板510上,定位件512环绕心轴530并设置于心轴530中形成的凹槽内。

111.另外,如同图3a-3d所示的实施方案,在图5a和5b所示的实施方案中,单个磨料垫590用于清洁基座。因此,当马达502转动时,心轴530转动,从而转动曲轴板580,其使磨料垫590移动。磨料垫590至少约为底板510和/或底下基座的一半。

112.为了控制马达502,在一些实施方案中,可确定磨料垫590将遍历底下基座的旋转次数,以确保不会发生基座的过度抛光。在一些实施方案中,马达502的旋转次数可通过附接至马达502的编码器来计数。由于马达502具有齿轮箱减速器,因此达到抛光的转动次数将是大的次数。例如,假设马达轴的10转等于盘件(例如盘件180)的一圈,则为了计算盘件的5圈,则控制器计数为马达编码器的50圈。马达电源接着在盘件5圈之后关闭。在这种情况下,操作员可再次按下有线或无线控制器的“开”按钮以开始另一轮5圈。马达控制器及电源可具有介于1与7圈之间的设定,以允许调整马达502每次通电的圈数。

113.替代地,可校准马达502以确定要供应功率多久以达到预定圈数。即,每次致动可

提供时间而不是圈数。在又一实施方案中,可利用视觉观察通过固定件顶部上的孔的在盘件上的色斑。这种实施方案可包括耦合至处理器的相机或传感器以确定转动次数。

114.图6a-6e示出了根据另一示例性实施方案的基座清洁装置的多种视图,其中图6a是基座清洁装置顶部的立体图,图6b是图6a的基座清洁装置底部的立体图,图6c是图6a的基座清洁装置的一部分的剖视图,图6d是图6a的基座清洁装置的示意性剖视图,且图6e是图6a的基座清洁装置顶部的另一立体图。特别地,图6e中所示的视图是移除底板的基座清洁装置顶部的视图。

115.如图所示,清洁装置600包括圆形底板610,其直径大于其上设有清洁装置600的基座的直径。底板610具有延伸部612,其从圆的圆周延伸,并通过延伸部612所附接的hdpe支脚660来匹配底下基座上的接合构件。支脚660的下侧(如图6b所示)具有凹部662,基座的接合构件插入该凹部662中。底板610还具有附接至其上的铝固定手柄614,使得使用者能够将清洁装置600从一基座抬起并带到另一基座或储存区。类似于图1a中所示的实施方案,延伸部612、支脚660和固定手柄614以大约120

°

增量设置。

116.密封机构670从底板610的底部延伸,以在清洁过程期间将衬底610密封到基座,并将由此产生的灰尘容纳在清洁装置600内。密封机构670(如图6c最佳所示)包含聚碳酸酯裙部672及附接至裙部672端部的橡胶垫片674。裙部672固定于底板610的底表面中的凹槽内。凹槽的直径大于底下基座的直径,并因此大于保持磨料的盘件680的直径。

117.底板610具有至少一个pvc排放端口650,来自清洁基座的灰尘及碎屑利用底板610中的排放孔通过排放端口650去除。在操作中,对排放端口650进行抽吸以去除由清洁操作产生的灰尘。排放端口650的高度低于可旋转手柄640,且排放端口650设置成使得由排放端口650提供的除尘不会干扰可旋转手柄640的旋转。

118.铝盘680(如图6b及6c所示)包含延伸穿过其中的多个盘孔682。随着盘件680旋转,盘孔682中的至少一者最终与底板610中的排放孔以及设置于底板610与盘件680之间的轴承628中的孔部分对准或完全对准。盘孔682具有规则网格图案,相邻盘孔以均匀的中心与中心之间的距离间隔开。

119.磨料垫690被粘贴或以其他方式附接至盘件680。当基座的直径大于每一磨料垫690的直径时,多个磨料垫690在预定标记位置处附接至盘件680。特别地,磨料垫690在不与任何盘孔682重叠的位置处附接至盘件680。如图6b所示,五个磨料垫690在垂直方向上对准。具体地,磨料垫690中的一者设置于盘件680的中心,使得磨料垫690的中心与盘件680的中心对准。其余磨料垫690中的两者在第一方向上与中心磨料垫690相切(相隔不到一英寸),使得相切磨料垫690的中心在第一方向上对准。其余磨料垫690中的另两者在垂直于第一方向的第二方向上与中心磨料垫690分开,使得分开的磨料垫690的中心在第二方向上对准。分开的磨料垫690之间的间隔小于磨料垫690的直径。磨料垫690因此设置成在盘件680的单次旋转中使得基座表面的整体至少被覆盖一次。注意,虽然五个磨料垫690示于图6b中,但在其他实施方案中,如果设置成清洁基座的整个表面,则可使用不同数量的相同尺寸的磨料垫(例如,三个)。磨料垫690可以由硅树脂形成,以允许对底下基座表面进行均匀打磨。

120.使用可旋转手柄640旋转盘件680,因而旋转磨料垫690。如图6c-6e所示,可旋转手柄640通过不锈钢心轴630(设于耦合至底板610的delrin轴衬620内)而与盘件680耦合。可

旋转手柄640的相对旋转动作因此使磨料垫690旋转,从而研磨基座上的沉积物。轴承628可形成为环,其在环周围的多个位置附接至盘件680。轴承628可以由不粘材料(如聚合物)形成,例如聚四氟乙烯(ptfe)或特氟龙。轴承628可用于在手柄640旋转时增强盘件680的旋转。

121.心轴630被设置为穿过底板610中的底板孔、穿过轴衬620并从轴衬620凸出。在一些实施方案中,可存在类似于图1c所示的盖件以覆盖轴衬620顶部且心轴630顶部穿过它以与手柄640耦合。轴衬620具有附接至底板610的下轴衬部以及让心轴630凸出穿过的上轴衬部。下轴衬部除了附接至底板610之外,还延伸穿过形成为接纳轴衬620和心轴630的底板孔。

122.心轴630具有中心轴部、附接至盘件680的下轴部以及可旋转手柄640所附接的上轴部。中心轴部和下轴部为圆形,中心轴部的直径小于下轴部的直径。下轴部附接至盘件680的顶部。在一些实施方案中,如图所示,可以在盘件680中形成凹部以容纳下轴部,心轴630在该凹部内附接至盘件680。在一些实施方案中,上轴部具有正方形形状,可旋转手柄640具有让上轴部延伸到其中的匹配手柄孔。正方形上轴部的直径小于圆形中心轴部的直径。

123.圆形限制件642设置于中心轴部的上端处围绕中心轴部周围。圆形限制件642可例如设置在形成于中心轴部的上端中的凹槽内,并用作心轴630的向下运动的止动件。

124.在图6所示的实施方案中,清洁装置的全部重量(例如约12磅)可以接触底下基座。代替图1a-1d所示隔离手的力量的轴环,清洁装置600的整个重量放于基座表面上,以增加抛光速率。然而,当使用清洁装置时,这也会导致一使用者与另一使用者之间的变化。另外,由于清洁装置沉重,因在基座上时清洁装置的全部重量向下压在砂纸上,故转动可旋转手柄的难度增加。

125.注意,在以上实施方案中,磨料垫被显示为圆形。在其他实施方案中,磨料垫可以是其他形状。例如,磨料垫可以具有类似于披萨片的扇形。在这种情况下,切片的尖端将朝向中心轴,而披萨皮将朝向其所粘贴的盘件的外围。由于外围行进较长直线距离,故看到更大的打磨动作,因此在外围使用更宽的砂磨垫;并朝中心变窄,从而将提供均匀的打磨速率/作用。盘件周围的多个扇垫将接着执行抛光作用,如上所述。

126.在一些实施方案中,清洁过程可自动化,使得机器将清洁装置移入和移出基座,以及通过多种电路系统以及逻辑来操作清洁。图8是根据示例性实施方案的机器。如本文所述的示例可包括逻辑、若干部件或机构或可通过逻辑、若干部件或机构来操作。电路系统是在有形实体中实施的电路的集合,其包括硬件(例如简单的电路、栅极、逻辑等)。电路系统资格可随时间推移以及潜在的硬件可变性而具有灵活性。电路系统包括可在操作时单独或组合地执行指定操作的构件。在一示例中,电路系统的硬件可不变地设计成执行特定的操作(例如,硬连线)。在一示例中,电路系统的硬件可包括可变地连接的物理部件(例如,执行单元、晶体管、简单电路等),其包括经物理性(例如,磁性、电性、通过无变化群集粒子的可移动放置等)修改的计算机可读介质,以编码特定操作的指令。在连接物理部件方面,硬件组件的潜在的电性质被改变(例如,由绝缘体改变成导体、或反之亦然)。指令使嵌入式硬件(例如,执行单元或加载机构)能够经由可变连接来建立硬件中的电路系统的构件,以在操作时执行部分特定操作。因此,当设备正操作时,计算机可读介质通信耦合至电路系统的其

他部件。在一示例中,物理部件中的任何部件可用于超过一个电路系统的超过一个的构件中。例如,在操作状态下,执行单元可在一时间点用于第一电路系统的第一电路中,并在不同时间由第一电路系统中的第二电路、或由第二电路系统中的第三电路重复使用。

127.机器(例如计算机系统)800可包括硬件处理器802(例如中央处理单元(cpu)、硬件处理器芯、或其任何组合)、图形处理单元(gpu)(其可以是cpu的一部分或是独立的))、主存储器804、以及静态存储器806、这些中的一些或全部可经由互连链路(例如总线)808彼此通信。机器800还可包括显示设备810、字母数字输入设备812(例如键盘)、以及用户接口(ui)导航设备814(例如,鼠标)。在一示例中,显示设备810、字母数字输入设备812以及ui导航设备814可为触摸屏显示器。机器800可另外包括大容量储存设备(例如,驱动单元)816、信号产生设备818(例如,扬声器)、网络接口设备820、以及一或多个传感器821(诸如全球定位系统(gps)传感器、罗盘、加速度计、或另一传感器)。机器800可包括传输介质828,诸如串联(例如,通用序列总线(usb))、并联、或其他有线或无线(例如,红外线(ir)、近场通信(nfc)等)连接,以与一或多个外围设备(例如,打印机、卡片阅读机等)通信或控制该一或多个外围设备。

128.储存设备816可以包括机器可读介质822,其上储存一或多组数据结构或指令824(其称为软件),该数据结构或指令824由本文所述的技术或功能中的任一者或多者体现或利用。指令824在其由机器800执行期间,也可完全或至少部分地常驻在主存储器804内、静态存储器806内、硬件处理器802内、或gpu内。在一示例中,硬件处理器802、gpu、主存储器804、静态存储器806、或大容量储存设备816中的一者或任何组合可构成机器可读介质。

129.虽然机器可读介质822被作为单一介质说明,但术语“机器可读介质”可包括被构造成储存一或多个指令824的单一介质或多个介质(例如,集中式或分布式数据库、和/或相关联的高速缓存及服务器)。

130.术语“机器可读介质”可包括任何介质,其可储存、编码、或承载供机器800执行的指令824,并造成机器800执行本公开内容的技术的任一者或多者,或其可储存、编码、或承载由此指令824所使用或与此指令824相关联的数据结构。非限制性机器可读介质的示例可包括固态存储器、及光学与磁性介质。在一示例中,群集的机器可读介质包括具有多个颗粒的机器可读介质822,该颗粒具有不变(例如,静止)质量。因此,群集的机器可读介质不是瞬时传播信号。群集的机器可读介质的特定示例可包括非挥发性存储器,诸如半导体存储器设备(例如电可编程序只读存储器(eprom)、电可擦写可编程只读存储器(eeprom))及闪存设备;磁盘,诸如内部硬盘及可移动磁盘;磁光盘;以及cd-rom和dvd-rom盘。指令824还可经由网络接口设备820使用传输介质826在通信网络上传输或接收。

131.处理器802(与存储器804、806合并)可因此用于操作所述的清洁装置。显示装置810、字母数字输入设备812、ui导航设备814以及信号产生设备818可用于通知操作者关于清洁的过程,包括完成或错误,以及每一清洁装置的大概清除量(可以使用传感器821)。信息可经由网络接口设备820提供给操作者(例如,操作者的移动设备)。当由处理器802执行指令824时,可控制所有机构。

132.在另一实施方案中,图9a是根据示例性实施方案的基座清洁装置顶部的立体图;图9b是图9a的基座清洁装置的示意性剖视图。图9a和9b类似于以上图中的布置,因此以类似方式标记。即,清洁装置900包括圆形底板910,其具有从圆的圆周延伸的延伸部912。延伸

部912设置成通过延伸部912所附接的支脚960来匹配底下基座上的接合构件。支脚960的下侧具有凹部,基座的接合构件插入该凹部中。延伸部912及支脚960以大约120

°

增量均匀地设置在圆的圆周上——如图所示,但在其他实施方案中,可使用其他数量的延伸部912和/或支脚960或围绕圆周的布置。延伸部912和支脚960通过紧固机构(例如螺钉)紧固在一起。

133.底板910具有附接至其上的固定手柄914,使得使用者能够将清洁装置900从一基座抬起并带至另一基座或储存区。如图所示,固定手柄914被均匀地设置在圆的圆周上——如图所示以约120

°

的增量设置,但在其他实施方案中,可使用其他数量的固定手柄914或围绕圆周的布置。

134.密封机构970从底板910的底部延伸,以在清洁过程期间将底板910密封至基座,并将由此产生的灰尘容纳在清洁装置900内。密封机构970(如图9b最佳所示)包含裙部972及附接至裙部972的端部的垫片974。裙部972固定于底板910的底表面中的凹槽内。

135.底板910另外具有至少一个排放端口950,来自清洁基座的灰尘及碎屑利用底板910中的排放孔通过该排放端口950去除。在操作中,对排放端口950进行抽吸以去除由清洁操作产生的灰尘。注意,排放端口950的延伸方向以及形状可以不同。排放端口950的高度略低于可旋转手柄940,使得由排放端口950提供的除尘不会干扰可旋转手柄940的旋转。

136.盘件980可以由铝形成并包含延伸穿过其中的多个盘孔。随着盘件980旋转,盘孔中的至少一者最终与底板910中的排放孔以及设置于底板910与盘件980之间的一或更多个配重件中的孔部分对准或完全对准。

137.盘件980与底板910的分开是由中心轴中的浮置所提供,该浮置是由多种元件的尺寸和相关联的公差所造成。即,即使在组装配重件之后,底板910与环件之间也存在间隙,使得手柄940的浮动作用得以保持。在一些实施方案中,每一环件足够窄,使其不阻塞盘件980上的真空抽吸孔。

138.磨料垫被粘贴或以其他方式附接至盘件980,如上文的实施方案中所指明的。使用可旋转手柄940的一或两个操纵手柄942旋转盘件980,因而旋转磨料垫,可旋转手柄940通过附接至轴件930(设置于耦合至底板910的轴环920内)的耦合机构而与盘件980耦合。可旋转手柄940的相对旋转动作因此使磨料垫990旋转,从而研磨基座上的沉积物。操纵手柄942形成于可旋转手柄940的杆的相对端上。使用一对操纵手柄942使得能从清洁装置900的一端以增强均匀性手动地操纵可旋转手柄940。即,从清洁装置900的该侧操作清洁装置900的使用者可能能够以较短运动范围抓住操纵手柄942中的第一者,接着是另一者(相比于单个操纵手柄实施方案,其中使用者的手臂可能会在最远距离处达到完全或接近完全伸展,然后弯曲)。其也可协助更均匀地施加压力,因而磨掉底下基座上的沉积物。

139.轴环920终止于盖件928,盖件928阻止可旋转手柄940的垂直(向下)移动,并因此阻止可旋转手柄940在垂直方向上提供的力。轴件930被设置为穿过底板910中的底板孔、轴环920中的轴环孔及盖件928中的盖孔。轴环920具有中心轴环部922、附接至底板910的下轴环部924、以及盖件928所附接的上轴环部926,而轴件930延伸穿过所有这些轴环部。下轴环部924除了附接至底板910之外,还延伸穿过底板孔。

140.轴件930具有中心轴部932、附接至盘件980的下轴部934、以及可旋转手柄940所附接的上轴部936。中心轴部932和下轴部934为圆形,中心轴部932的直径小于下轴部934的直径。下轴部934附接至盘件980的顶部。上轴部936延伸穿过盖件928中的盖孔,以与可旋转手

柄940耦合。在一些实施方案中,上轴部936具有正方形形状,可旋转手柄940具有让上轴部936延伸到其中的匹配手柄孔。正方形上轴部936的直径小于圆形中心轴部932的直径。

141.为了在储存或运输期间使可旋转手柄940保持在合适位置上,保持机构(例如球形锁销)可插入上轴部936的顶轴部938中的顶孔中。螺钉设置在轴部孔中以固定耦合机构与可旋转手柄940。

142.穿过轴环920的轴环孔在中心轴环部922与下轴环部924内具有基本均匀的直径(在机械公差内),而在上轴环部926内扩大至更大直径。中心轴部932完全穿过中心轴环部922中的孔并进入上轴环部926中的孔。圆形限制件942设置于中心轴部932的上端处围绕中心轴部932周围。圆形限制件942可例如设置在形成于中心轴部932的上端中的凹槽内,并用作轴件930的向下运动的止动件。利用中心轴环部922和下轴环部924所提供的不同直径以及圆形限制件942和配重件984,可向盘件980提供竖直浮动,以确保磨料垫始终接触基座表面。

143.示例1是一种清洁装置,其包括:底板,其具有延伸穿过其中的底板孔;轴环,其附接至底板,轴环从底板垂直延伸并穿过底板孔,轴环具有轴环孔,其从轴环的顶部垂直延伸穿过轴环的中心至轴环的底部;盖件,其具有延伸穿过其中的盖孔,盖件设置于轴环上,使得盖孔的中心与轴环孔的中心共线;轴件,其从轴环的顶部延伸穿过盖孔、轴环孔及底板孔;可旋转手柄,其附接至从盖孔延伸的轴件的上部,盖件阻止可旋转手柄在轴环孔的延伸方向上的运动;盘件,其附接至轴件的下部并与底板的底部分开;以及至少一个磨料垫,其附接至盘件,以去除底下基座的表面上的积聚物。

144.在示例2中,示例1的主题包括,其中:轴环孔包括第一轴环孔部,其靠近盖件并具有第一轴环直径,以及第二轴环孔部,其远离盖件并具有第二轴环直径,第一轴环直径大于第二轴环直径,并且轴件包括:第一轴部,第一轴部从轴件的顶部延伸穿过盖孔进入第一轴环孔部,第一轴部具有第一轴直径;以及第二轴部,其从第一轴环孔部延伸穿过底板孔,第二轴部具有大于第一轴直径的第二轴直径。轴件的下部具有大于第二轴直径的第三轴直径。

145.在示例3中,示例2的主题包括附接至盘件的配重件。

146.在示例4中,示例3的主题包括,其中:配重件为环绕轴件的下部的配重环。

147.在示例5中,示例2-4的主题包括,其中:可旋转手柄包括操纵手柄和耦合机构,耦合机构具有正方形孔,第一轴部穿过所述正方形孔,并且第一轴部具有正方形横截面。

148.在示例6中,示例5的主题包括,其中:第二轴部具有圆形横截面。

149.在示例7中,示例5-6的主题包括,其中:第一轴部具有在其中的第一轴部孔,并且保持机构被设置于第一轴部孔中,以保持操纵手柄。

150.在示例8中,示例1-7的主题包括,其中:所述至少一个磨料垫包括多个单独的磨料垫,其垫直径小于盘件的盘直径,所述多个单独的磨料垫被设置成在单次旋转期间完全覆盖盘件的区域。

151.在示例9中,示例8的主题包括,其中:排放端口设置于底板的顶部上并连接至延伸穿过底板的排放孔,盘件包括延伸穿过其中的多个均匀间隔盘孔,并且盘孔的数量大于排放端口的数量。

152.在示例10中,示例9的主题包括,其中:单独的磨料垫设置在盘孔之间,并且被布置

成使得由单独的磨料垫中的一者的外边缘所形成的弧与由单独的磨料垫中的另一个的内边缘所形成的弧相切。

153.在示例11中,示例9-10的主题包括,其中:单独的研磨垫设置于盘孔之间,并布置成使得第一组单独的磨料垫沿第一方向线性设置,而第二组单独的磨料垫沿垂直于第一方向的第二方向线性设置,第一组单独的磨料垫是接触的,第二组单独的磨料垫是分开的。

154.在示例12中,示例1-11的主题包括,其中:底板基本上为圆形且具有从圆的圆周向外延伸的多个延伸部,并且支脚在盘件的方向上从延伸部延伸,所述支脚配置成与底下基座的接合构件耦合。

155.在示例13中,示例1-12的主题包括,其中:底板和盘件基本上为圆形,底板的直径大于盘件的直径,底板具有形成在底板的底部中的凹槽。凹槽的直径大于盘件的直径,并且裙部保持在凹槽中,且从底板延伸超过盘件。

156.在示例14中,示例13的主题包括:垫片,其设置于裙部的端部上,以密封其上设有清洁装置的基座。

157.示例15是一种清洁装置,其包括:底板,其具有延伸穿过其中的底板孔;盖件,其附接至底板,并且具有延伸穿过其中的盖孔;轴衬,其设置于盖件与底板之间,并且设置于底板孔中,该轴衬具有延伸穿过其中的轴衬孔;心轴,其具有延伸穿过轴衬孔进入盖孔的上部;曲轴板,其具有中心部,其附接至心轴的下部,并在平行于底板的方向上延伸至远端部;盘轴环,其附接至曲轴板的远端部;盘件,其附接至盘轴环,盘件的直径至少约为底板直径的一半;和磨料垫,其附接至盘件。

158.在示例16中,示例15的主题包括,其中:底板和盘件基本上为圆形,底板的直径大于盘件的直径,底板具有形成在底板底部中的凹槽,凹槽的直径大于盘件的直径,以及裙部保持在凹槽中,并从底板延伸超过盘件。

159.在示例17中,示例16的主题包括:垫片,其设置在裙部的端部上,以密封其上设置有清洁装置的基座。

160.在示例18中,示例16-17的主题包括,其中:底板基本上为圆形,并具有从圆的圆周向内延伸的多个延伸部,并且支脚在盘件的方向上从延伸部延伸,支脚被配置成与其上设置有清洁装置的基座的接合构件耦合。

161.在示例19中,示例15-18的主题包括,其中:排放孔延伸穿过底板。

162.在示例20中,示例15-19的主题包括,其中:盘轴环包括转节,其使盘件与其上设置有清洁装置的基座保持水平。

163.在示例21中,示例15-20的主题包括,其中:手动曲轴,其具有手柄并附接至心轴的上部。

164.在示例22中,示例15-21的主题包括:马达心轴,其附接至心轴的上部,以及马达,其被配置成驱动马达心轴。

165.示例23是一种清洁装置,其包括:具有延伸穿过其中的底板孔的底板;附接至底板的轴衬,轴衬从底板垂直延伸并穿过底板孔,轴衬具有从轴衬的顶部垂直延伸穿过轴衬的中心至轴衬的底部的轴衬孔;心轴,其从轴衬的底部延伸穿过底板和轴衬孔并从轴衬的顶部凸出;可旋转手柄,其附接至从轴衬延伸的心轴的上部;盘件,其附接至心轴的下部并与底板底部分开;轴承环,其设置于底板与盘件之间以便于盘件的旋转;以及磨料垫,其附接

至盘件以去除底下基座的表面上的积聚物。

166.在示例24中,示例23的主题包括,其中,心轴包括:第一轴部,其具有第一轴直径;第二轴部,其从轴衬孔延伸穿过底板孔并且从轴衬的顶部延伸,第二轴部具有大于第一轴直径的第二轴直径;以及第三轴部,其附接至盘件,并具有大于第二轴直径的第三轴直径。

167.在示例25中,示例24的主题包括,其中:可旋转手柄包括操纵手柄和耦合机构,所述耦合机构具有正方形孔,第一轴部穿过所述正方形孔,并且第一轴部具有正方形横截面。

168.在示例26中,示例25的主题包括,其中:第二轴部具有圆形横截面。

169.在示例27中,示例23-26的主题包括,其中:磨料垫具有小于盘件的盘直径的垫直径,设置成在单次转动期间完全覆盖盘件的区域。

170.在示例28中,示例27的主题包括,其中:排放端口设置于底板的顶部上并连接至延伸穿过底板的排放孔,盘件包括延伸穿过其中的多个均匀间隔盘孔,并且磨料垫被设置在盘孔之间,并且被布置成使得由磨料垫中的一者的外边缘所形成的弧与由磨料垫中的另一者的内边缘所形成的弧相切。

171.在示例29中,示例28的主题包括,其中:磨料垫被设置在盘孔之间,并且被布置成使得第一组磨料垫沿第一方向线性设置,且第二组磨料垫沿垂直于第一方向的第二方向线性设置,第一组磨料垫是接触的,而第二组磨料垫是分开的。

172.在示例30中,示例23-29的主题包括,其中:底板基本上为圆形,并具有从圆的圆周向外延伸的多个延伸部,并且支脚在盘件的方向上从延伸部延伸,支脚配置成与底下基座的接合构件耦合。

173.在示例31中,示例23-30的主题包括,其中:底板及盘件基本上为圆形,底板的直径大于盘件的直径,底板具有形成在底板底部中的凹槽,凹槽的直径大于盘件的直径,并且裙部保持在凹槽中,且从底板延伸超过盘件。

174.在示例32中,示例31的主题包括:垫片被设置在裙部的端部上,以密封其上设置有清洁装置的基座。

175.示例33是至少一种机器可读介质,其包括指令,该指令当被处理电路系统执行时,使处理电路系统进行用于实施示例1-32中任一者的操作。

176.示例34是一种装置,其包括用于实施示例1-32中任一者的装置。

177.示例35是一种实施示例1-32中任一者的系统。

178.示例36是一种实施示例1-32中任一者的方法。

179.示例37是一种清洁半导体抛光基座的方法,所述方法包括:将清洁装置降低至半导体抛光基座的表面上,以使清洁装置的磨料垫接触半导体抛光基座,所述清洁装置包括:底板,其具有延伸穿过其中的底板孔;盖件,其附接至底板的,并且具有延伸穿过其中的盖孔;轴衬,其设置于盖件与底板之间,并且设置于底板孔中,该轴衬具有延伸穿过其中的轴衬孔;心轴,其具有延伸穿过轴衬孔进入盖孔的上部;曲轴板,其具有中心部,其附接至心轴的下部,并在平行于底板的方向上延伸至远端部;盘轴环,其附接至曲轴板的远端部;盘件,其附接至盘轴环,盘件的直径至少约为底板直径的一半;以及磨料垫,其附接至盘件;以及驱动心轴,以使用磨料垫清洁半导体抛光基座的表面。

180.在示例38中,示例37的主题包括以下至少一者:使用盘轴环的转节使盘件与半导体抛光基座保持水平,或使用配置成驱动附接至心轴上部的马达心轴的马达来驱动心轴。

181.示例39是一种系统,其包括:一种清洁装置,其包括:具有延伸穿过其中的底板孔的底板;附接至底板的轴衬,轴衬从底板垂直延伸并穿过底板孔,轴衬具有从轴衬的顶部垂直延伸穿过轴衬的中心至轴衬的底部的轴衬孔;心轴,其从轴衬的底部延伸穿过底板和轴衬孔并从轴衬的顶部凸出;可旋转手柄,其附接至从轴衬延伸的心轴的上部;盘件,其附接至心轴的下部并与底板底部分开;轴承环,其设置于底板与盘件之间以便于盘件的旋转;以及磨料垫,其附接至盘件以去除底下基座的表面上的积聚物;底下基座。

182.在示例40中,示例39的目标包括,其中,心轴包括:第一轴部,其具有第一轴直径;第二轴部,其从轴衬孔延伸穿过底板孔并且从轴衬的顶部延伸,第二轴部具有大于第一轴直径的第二轴直径;以及第三轴部,其附接至盘件,并具有大于第二轴直径的第三轴直径。

183.在示例41中,示例40的目标包括,其中:可旋转手柄包括操纵手柄和耦合机构,所述耦合机构具有正方形孔,第一轴部穿过所述正方形孔,并且第一轴部具有正方形横截面,而第二轴部具有圆形横截面。

184.尽管本文所讨论的目标的示例性方面已呈现并描述于本文中,但对于本领域技术人员而言,将显而易见的是,这种实施方案仅以示例方式提供。本领域技术人员在阅读并理解本文提供的材料后,将可在不背离所公开的主题范围下作出许多变化、改变及替代。应该理解的是,在实行该主题的多种实施方案时,可采用本文所述已公开的主题的实施方案的多种替代方案。

185.因此,说明书和附图应视为说明性而非限制性意义。形成本文的一部分的附图通过说明而非限制的方式示出具体的方面,在所述具体的方面中可实施主题。所说明的方面被充分详细地描述,以使本领域技术人员能够实践本文所公开的教导。可利用其他方面并由其推导,使得可在不脱离本公开内容的范围的情况下作出结构和逻辑替代及改变。因此,该详细描述不应视为具有限制意义,且各个方面的范围仅由所附权利要求、随同这些权利要求被赋予的等同方案的完整范围所界定。其用意在于,以下权利要求限定所公开的主题的范围,并由此涵盖这些权利要求范围内的方法及结构与其等同方案。

186.摘要将使得读者能快速确定技术公开的内容的本质。摘要是在其不用于解释或限制权利要求范围或含义的理解下提交。另外,于前述详细描述中,可看出为了简化本公开的目的,将各种特征一起组合于单一方面中。本公开的该方法不应被解释为反映所主张的方面相比于每一权利要求中所明确描述的需要更多特征的用意。而是如以下权利要求所反映的,发明的主题在于少于单个公开的方面的所有特征。因此,以下权利要求由此并入详细描述中,其中每一权利要求本身独立作为独立方面。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1