半导体表面镀膜的方法与流程

1.本发明涉及半导体加工技术领域,特别是涉及一种半导体表面镀膜的方法。

背景技术:

2.为了保护半导体,通常需要对半导体的表面进行镀膜。随着半导体的体积越来越小,因而对其表面的膜厚度要求也要越来越薄。目前,类金刚石薄膜(dlc层)广泛采用滤波阴极电弧(fca)代替离子束沉积(ibd)和化学气相沉积(cvd)。由于无氢,fca膜非常致密,而ibd或cvd约有10%~30%的氢。因此,fca薄膜厚度明显比其他薄膜薄,可以达到2~3nm的厚度,因而被证明是有效的保护。然而,在dlc涂层之前,往往需要涂覆一层粘着层,这一层通常是硅,厚度为1~2nm。但是,由于低于1nm的单膜是不连续的,而dlc涂层和粘着层采用两种不同的材料,因此很难进一步降低总厚度。如果直接在滑块表面涂覆一层dlc可以进一步减少总覆膜厚度,但实际上是不可行的,这种涂层的dlc膜在经过一段试验后很容易脱层,因为dlc在半导体上的附着力,特别是在极尖(金属材料)上的附着力很弱。因此,现有的半导体表面镀膜效果都比较差。

技术实现要素:

3.本发明实施例的目的是提供一种半导体表面镀膜的方法,其能获得良好的半导体表面镀膜效果。

4.为了解决上述技术问题,本发明实施例提供一种半导体表面镀膜的方法,包括:

5.在半导体上沉积第一dlc层;

6.以惰性气体作为蚀刻气体,对沉积第一dlc层后的半导体进行离子束刻蚀,以使半导体的表面形成过渡层;

7.在形成过渡层后的半导体上沉积第二dlc层。

8.作为优选方案,所述以惰性气体作为蚀刻气体,对沉积第一dlc层后的半导体进行离子束刻蚀,以使半导体的表面形成过渡层,具体包括:

9.通过离子束刻蚀系统,以惰性气体作为蚀刻气体,蚀刻能量为150-500ev,蚀刻角为0-80deg,对沉积第一dlc层后的半导体进行离子束刻蚀,以使半导体的表面形成过渡层。

10.作为优选方案,所述以惰性气体作为蚀刻气体,对沉积第一dlc层后的半导体进行离子束刻蚀,以使半导体的表面形成过渡层,还包括:

11.采用质谱法实时检测半导体的材料;

12.当发现半导体的材料被溅射时,停止离子束刻蚀。

13.作为优选方案,对沉积第一dlc层后的半导体进行离子束刻蚀中采用的惰性气体为氖气、氩气、氪气或氙气。

14.作为优选方案,所述在半导体上沉积第一dlc层,具体包括:

15.以石墨作为靶材,采用滤波阴极电弧工艺在半导体上沉积第一dlc层;或者,

16.以甲烷或乙烯作为前驱体,采用化学气相沉积工艺或离子束沉积工艺在半导体上

沉积第一dlc层。

17.作为优选方案,所述第一dlc层的厚度为1-2nm。

18.作为优选方案,所述在形成过渡层后的半导体上沉积第二dlc层,具体包括:

19.以甲烷或乙烯作为前驱体,采用化学气相沉积工艺或离子束沉积工艺在形成过渡层后的半导体上沉积第二dlc层;或者,

20.以石墨作为靶材,采用滤波阴极电弧工艺在形成过渡层后的半导体上沉积第二dlc层。

21.作为优选方案,所述第二dlc层的厚度为1-3nm。

22.作为优选方案,经过对沉积第一dlc层后的半导体进行离子束刻蚀,使沉积第一dlc层后的半导体总厚度减少0.5nm~5nm。

23.作为优选方案,在所述在半导体上沉积第一dlc层之前,还包括:

24.将半导体放入真空室,并进行抽真空;

25.采用等离子体刻蚀法或离子束刻蚀法对半导体的表面进行清洗。

26.相比于现有技术,本发明实施例的有益效果在于:本发明实施例提供了一种半导体表面镀膜的方法,其包括:在半导体上沉积第一dlc层;以惰性气体作为蚀刻气体,对沉积第一dlc层后的半导体进行离子束刻蚀,以使半导体的表面形成过渡层;在形成过渡层后的半导体上沉积第二dlc层,本发明实施例采用的这三个步骤,由“沉积”、“蚀刻”和“沉积”组成,而不是一步涂层,由于存在混合边界,这三步沉积具有良好的附着力,可以通过刻蚀离子能量来调节,通过沉积和蚀刻反结合过程形成过渡层,过渡层实际上是碳亚植入到衬底上,以使涂层碳层在混合层上具有良好的附着力,从而获得良好的镀膜效果。

附图说明

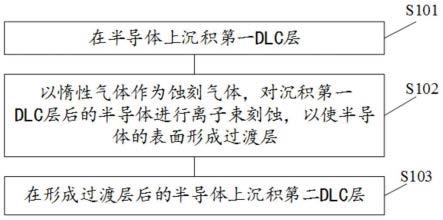

27.图1是本发明实施例中的半导体表面镀膜的方法的流程图。

28.图2是本发明实施例中的带有镀膜结构的半导体的结构示意图;

29.其中,1、半导体本体;2、过渡层;3、第二dlc层。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.请参阅图1所示,其是本发明实施例中的半导体表面镀膜的方法的流程图。

32.本发明实施例的半导体表面镀膜的方法包括:

33.步骤s101,在半导体上沉积第一dlc层;

34.步骤s102,以惰性气体作为蚀刻气体,对沉积第一dlc层后的半导体进行离子束刻蚀,以使半导体的表面形成过渡层2;

35.步骤s103,在形成过渡层2后的半导体上沉积第二dlc层3。

36.相比于现有技术,本发明实施例的有益效果在于:本发明实施例提供了一种半导体表面镀膜的方法,其包括:在半导体上沉积第一dlc层;以惰性气体作为蚀刻气体,对沉积

第一dlc层后的半导体进行离子束刻蚀,以使半导体的表面形成过渡层2;在形成过渡层2后的半导体上沉积第二dlc层3,本发明实施例采用的这三个步骤,由“沉积”、“蚀刻”和“沉积”组成,而不是一步涂层,由于存在混合边界,这三步沉积具有良好的附着力,可以通过刻蚀离子能量来调节,通过沉积和蚀刻反结合过程形成过渡层2,过渡层2实际上是碳亚植入到衬底上,以使涂层碳层在混合层上具有良好的附着力,从而获得良好的镀膜效果。

37.在一种可选的实施方式中,在所述步骤s101“在半导体上沉积第一dlc层”之前,还包括:

38.将半导体放入真空室,并进行抽真空;

39.采用等离子体刻蚀法或离子束刻蚀法对半导体的表面进行清洗。

40.在半导体正式镀膜之前,可以先对半导体进行预清洗,具体地,先半导体被装入真空室,然后该室抽真空,蒸发掉内部的水分、二氧化碳,甚至一些有机溶剂。预清洗法可采用等离子体刻蚀法或离子束刻蚀法。通常,这些方法使用惰性气体(氩是首选)。因为预清洁的目的只是为了消除表面污染,所以对基板(或外壳)的物理去除非常小(通常在一个纳米米左右)。

41.在一种可选的实施方式中,所述步骤s101“在半导体上沉积第一dlc层”,具体包括:

42.以石墨作为靶材,采用滤波阴极电弧工艺在半导体上沉积第一dlc层;或者,

43.以甲烷或乙烯作为前驱体,采用化学气相沉积工艺或离子束沉积工艺在半导体上沉积第一dlc层。

44.具体地,所述第一dlc层的厚度为1-2nm,例如是1nm、1.5nm、2nm等。在具体实施当中,dlc薄膜可由化学气相沉积(cvd)、离子束沉积(ibd)、过滤阴极弧(fca)形成。甲烷或乙烯作为cvd和ibd工艺的前驱体,而纯石墨圆柱体作为fca目标。石墨靶被电弧电离,然后被磁管限制。磁管具有过滤大颗粒的功能,并将细碳离子沉积在半导体上,形成一至两纳米厚膜。dlc薄膜主要含有碳,也可含有氢、氧、氮、磷、氩作为工艺添加物或产物。

45.在一种可选的实施方式中,所述步骤s102“以惰性气体作为蚀刻气体,对沉积第一dlc层后的半导体进行离子束刻蚀,以使半导体的表面形成过渡层2”,具体包括:

46.通过离子束刻蚀系统,以惰性气体作为蚀刻气体,蚀刻能量为150-500ev,蚀刻角为0-80deg,对沉积第一dlc层后的半导体进行离子束刻蚀,以使半导体的表面形成过渡层2。

47.在一种可选的实施方式中,所述步骤s102“以惰性气体作为蚀刻气体,对沉积第一dlc层后的半导体进行离子束刻蚀,以使半导体的表面形成过渡层2”,还包括:

48.采用质谱法实时检测半导体的材料;

49.当发现半导体的材料被溅射时,停止离子束刻蚀。

50.蚀刻第一dlc层这一过程需要控制离子能量,而离子能量可以通过离子束刻蚀(ib e)系统来控制。半导体材料为:碳化钛(tic)为半导体凸起部分;氧化铝(al2o3)相作为基体。刻蚀后处理有一个端点检测系统,该系统使用质谱来确定衬底材料(在芯片中,通常包含钛和氧化铝,以及核心部分的镍铁)。一旦发现基板材料被溅射,蚀刻的过程停止。

51.在一种可选的实施方式中,对沉积第一dlc层后的半导体进行离子束刻蚀中采用的惰性气体为氖气、氩气、氪气或氙气。

52.在一种可选的实施方式中,形成第二dlc层3的工艺与形成第一dlc层的工艺相同,即所述步骤s103“所述在形成过渡层2后的半导体上沉积第二dlc层3”,具体包括:

53.以甲烷或乙烯作为前驱体,采用化学气相沉积工艺或离子束沉积工艺在形成过渡层2后的半导体上沉积第二dlc层3;或者,

54.以石墨作为靶材,采用滤波阴极电弧工艺在形成过渡层2后的半导体上沉积第二dlc层3。

55.具体地,所述第二dlc层3的厚度为1-3nm,例如是1nm、2nm、3nm等。在具体实施当中,dlc薄膜可由化学气相沉积(cvd)、离子束沉积(ibd)、过滤阴极弧(fca)形成。甲烷或乙烯作为cvd和ibd工艺的前驱体,而纯石墨圆柱体作为fca目标。石墨靶被电弧电离,然后被磁管限制。磁管具有过滤大颗粒的功能,并将细碳离子沉积在半导体上。dlc薄膜主要含有碳,也可含有氢、氧、氮、磷、氩作为工艺添加物或产物。碳层厚度为1-3nm,例如是1nm、2nm、3nm等。

56.在一种可选的实施方式中,经过对沉积第一dlc层后的半导体进行离子束刻蚀,使沉积第一dlc层后的半导体总厚度减少0.5nm~5nm。半导体总厚度包括半导体镀膜前本身的厚度加上第一dlc层的厚度。在具体实施当中,经过等离子溅射和离子束刻蚀,去除体积为0.5nm~5nm,例如是0.5nm、1nm、1.5nm、2nm、2.5nm、3nm、3.5nm、4nm、4.5nm、5nm等。

57.为了验证本发明实施例提供的半导体表面镀膜的方法的镀膜效果,可采用上述半导体表面镀膜的方法,分别制作5组镀膜后的半导体,镀膜厚度分别为:1nm、1.5nm、2nm、2.5nm、3nm,并对5组镀膜后的半导体进行实验。另外,增加一组采用以硅作为粘着层的dlc镀膜方式进行半导体镀膜的对比组,该对比组的粘着层和dlc的总厚度为3nm。通过实验来测试半导体镀膜的效果的具体步骤为:

58.a.将镀膜后的半导体浸入指定的酸(ph=1.8)中,保持短时间;

59.b.用显微镜(1500x)检查半导体对金属屏蔽的腐蚀;

60.c.将半导体浸入指定的酸(ph=1.8)中,保持较长时间;

61.d用显微镜(1500x)检查半导体对金属屏蔽的腐蚀;

62.e.重复上述步骤的腐蚀增量,并绘制图表。

63.通过实验发现,采用本发明实施例提供的半导体表面镀膜的方法进行半导体表面镀膜比现有工艺的镀膜效果好,另外,采用本发明实施例提供的半导体表面镀膜的方法镀膜2nm与采用现有工艺镀膜3nm具有相同的性能,可知,本发明实施例提供的半导体表面镀膜的方法有利于制作更薄的镀膜。

64.相应地,请参阅图2所示,本发明实施例还提供一种带有镀膜结构的半导体,包括半导体本体1和过渡层2,所述过渡层2设于所述半导体本体1上,形成所述过渡层2的步骤包括:在半导体本体1上沉积第一dlc层,并以惰性气体作为蚀刻气体,对沉积第一dlc层后的半导体本体1进行离子束刻蚀,以使半导体本体1的表面形成所述过渡层2;

65.所述带有镀膜结构的半导体还包括第二dlc层3,所述第二dlc层3设于所述过渡层2上。

66.在本发明实施例中,带有镀膜结构的半导体包括半导体本体1和过渡层2,所述过渡层2设于所述半导体本体1上,形成所述过渡层2的步骤包括:在半导体本体1上沉积第一dlc层,并以惰性气体作为蚀刻气体,对沉积第一dlc层后的半导体本体1进行离子束刻蚀,

以使半导体本体1的表面形成所述过渡层2;所述带有镀膜结构的半导体还包括第二dlc层3,所述第二dlc层3设于所述过渡层2上。本发明实施例的镀膜结构的形成包括“沉积”、“蚀刻”和“沉积”,而不是一步涂层,由于存在混合边界,这三步沉积具有良好的附着力,可以通过刻蚀离子能量来调节,通过沉积和蚀刻反结合过程形成过渡层2,过渡层2实际上是碳亚植入到衬底上,以使涂层碳层在混合层上具有良好的附着力,从而获得良好的镀膜效果。

67.在一种可选的实施方式中,所述在半导体本体1上沉积第一dlc层,并以惰性气体作为蚀刻气体,对沉积第一dlc层后的半导体本体1进行离子束刻蚀,以使半导体本体1的表面形成所述过渡层2,具体包括:

68.在半导体本体1上沉积第一dlc层,并通过离子束刻蚀系统,以惰性气体作为蚀刻气体,蚀刻能量为150-500ev,蚀刻角为0-80deg,对沉积第一dlc层后的半导体本体1进行离子束刻蚀,以使半导体本体1的表面形成所述过渡层2。

69.在一种可选的实施方式中,所述惰性气体为氖气、氩气、氪气或氙气。

70.在一种可选的实施方式中,所述第二dlc层3的厚度为1-3nm。

71.在一种可选的实施方式中,形成所述第二dlc层3的步骤包括:

72.以甲烷或乙烯作为前驱体,采用化学气相沉积工艺或离子束沉积工艺在所述过渡层2上沉积第二dlc层3。

73.在一种可选的实施方式中,形成所述第二dlc层3的步骤包括:

74.以石墨作为靶材,采用滤波阴极电弧工艺在所述过渡层2上沉积第二dlc层3。

75.在一种可选的实施方式中,所述半导体本体1包括基体和凸起部分,所述凸起部分设于所述基体上。

76.在一种可选的实施方式中,所述基体的材料包括氧化铝,所述半导体本体1包括所述凸起部分的材料包括碳化钛。

77.相比于现有技术,本发明实施例的有益效果在于:本发明实施例提供了一种半导体表面镀膜的方法,其包括:在半导体上沉积第一dlc层;以惰性气体作为蚀刻气体,对沉积第一dlc层后的半导体进行离子束刻蚀,以使半导体的表面形成过渡层2;在形成过渡层2后的半导体上沉积第二dlc层3,本发明实施例采用的这三个步骤,由“沉积”、“蚀刻”和“沉积”组成,而不是一步涂层,由于存在混合边界,这三步沉积具有良好的附着力,可以通过刻蚀离子能量来调节,通过沉积和蚀刻反结合过程形成过渡层2,过渡层2实际上是碳亚植入到衬底上,以使涂层碳层在混合层上具有良好的附着力,从而获得良好的镀膜效果。

78.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以作出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1