一种含硫铁素体不锈钢及其制造方法与流程

1.本发明属于不锈钢冶炼及热加工领域,具体涉及一种含硫铁素体不锈钢及其制造方法。

背景技术:

2.易切削不锈钢广泛应用于家电、机械装备、汽车零部件、仪器仪表、电子通讯设备等行业,但我国成熟的被收录于国家标准的牌号非常有限,只有6种,成熟应用的易切削铁素体不锈钢只有一种,牌号是y10cr17(s11717),该品种是含硫铁素体不锈钢,切削性能良好,其主要是通过添加硫线来改善铁素体不锈钢的自动机床切削加工性能。

3.但是,该含硫铁素体不锈钢存在两个主要问题:第一,钢中mns夹杂物极易变形,加工后呈明显的长条状,mns长宽比高达10

‑

12左右,球状与短棒状mns占比小于10%,严重恶化了横向力学性能。第二,钢材纵向与横向力学性能存在明显差异,纵向延伸率一般在18

‑

25%,纵向断面收缩率一般在40

‑

50%,但横向延伸率一般在1.0

‑

4.5%,横向断面收缩率一般在0.5

‑

4.0%,表现出明显的各向异性,其使用条件受到限制,限制了在一些承压负载部件中的应用。

4.如何提高易切削铁素体不锈钢的横向力学性能,一直是钢铁业的技术难题。

5.提高易切削铁素体不锈钢的横向力学性能,目前主要采用以下几种工艺路径:

6.第一种,通过锻造成材,锻造工序施加墩粗工序。但缺点是制造成本增加,每墩粗一次,吨钢平均增加工序成本超过500元/吨,墩粗次数通常需要2

‑

3次,所以会增加锻造吨钢成本1000

‑

1500元/吨。第二,墩粗过程mns作为裂纹源,极易产生表面裂纹,后道精整修磨工序增加了成本,降低了综合成材率。另外墩粗提升延伸率效果不足,只能将横向延伸率从1.0

‑

4.5%提升至6

‑

8%,成本投入大,取得的效果不明显。

7.第二种,通过添加nb作为弥散质点,形成nbc弥散质点细化晶粒,提高易切削铁素体不锈钢横向力学性能,但nb较昂贵。铌条(65%nb)平均价格250元/kg(市场价格会波动),添加量0.05

‑

0.10%,增加原料成本(收得率按98%)196

‑

392元/吨,均值294元/吨。这种方法能够提升易切削铁素体不锈钢横向力学性能有限,一般横向延伸率仍然低于5%(均值3

‑

4%)。

8.第三种,通过添加bi、pb等。但pb含有剧毒,对环境影响大,我国已经禁止生产含pb易切削钢。bi改善易切削性能良好,但提升易切削铁素体不锈钢横向力学性能有限,一般横向延伸率仍然低于5%(均值3

‑

4%)。

9.因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

10.本发明的目的在于提供含硫铁素体不锈钢及其制造方法,以解决目前我国易切削铁素体不锈钢横向力学性能差的问题,提高易切削铁素体不锈钢承压范围,扩大易切削铁素体不锈钢应用领域。

11.本发明提高含硫铁素体不锈钢横向力学性能的设计思路是,围绕硫化物尺寸、硫化物形状、硫化物分布优化来改善。

12.为了实现上述目的,本发明提供如下技术方案:

13.一种含硫铁素体不锈钢的制造方法,包括以下工序:电炉初炼、lf精炼、vd脱气、模铸、锻造开坯、锻造成材、淬火和回火、矫直及去应力;其中,在所述vd脱气工序中,向vd炉内钢水中加入碲合金包芯线,所述碲合金包芯线中碲元素的加入量为钢水质量的0.009%

‑

0.045%。

14.作为上述含硫铁素体不锈钢的制造方法的优选方案,所述vd脱气工序中,向vd炉中的钢水中添加硅钙包芯线,所述硅钙包芯线中钙元素的加入量为钢水质量的0.032%

‑

0.088%。

15.作为上述含硫铁素体不锈钢的制造方法的优选方案,所述vd脱气工序中,vd炉的真空度为6.67

‑

66.7pa,真空保持时间为15

‑

20min,真空总时间为25

‑

30min。

16.作为上述含硫铁素体不锈钢的制造方法的优选方案,所述锻造开坯工序具体为,首先对钢锭进行加热,然后将钢锭锻造成钢坯,其中,加热包括五个阶段,具体包括:

17.第一阶段,恒温加热,加热时间为1

‑

2h,加热温度为500

‑

650℃;

18.第二阶段,升温加热,加热时间为2

‑

4h,升温加热的速率为≤80℃/h,升温至800

‑

900℃;

19.第三阶段,恒温加热,加热时间为1

‑

3h,加热温度为800

‑

900℃;

20.第四阶段:升温加热,加热时间为≥4h,升温加热的速率为≤100℃/h,升温至1170

‑

1190℃;

21.第五阶段,恒温加热,钢锭规格为1.2t锭时,恒温加热时间为1

‑

2h,钢锭规格为3t锭时,恒温加热时间为1.5

‑

3h;

22.优选地,所述锻造开坯工序的开锻温度为1050

‑

1170℃,终锻温度为≥800℃。

23.作为上述含硫铁素体不锈钢的制造方法的优选方案,所述锻造成材工序中,加热包括五个阶段,具体包括:

24.第一阶段,恒温加热,加热时间为1

‑

2h,加热温度为500

‑

650℃;

25.第二阶段,升温加热,加热时间为2

‑

4h,升温加热的速率为≤80℃/h,升温至800

‑

900℃;

26.第三阶段,恒温加热,加热时间为1

‑

3h,加热温度为800

‑

900℃;

27.第四阶段:升温加热,加热时间为≥4h,升温加热的速率为≤100℃/h,升温至1110

‑

1130℃;

28.第五阶段,恒温加热,加热温度为1110

‑

1130℃,钢锭规格为1.2t锭时,恒温加热时间为1

‑

2h,钢锭规格为3t锭时,恒温加热时间为1.5

‑

3h。

29.作为上述含硫铁素体不锈钢的制造方法的优选方案,所述淬火工序包括六个阶段,具体包括:

30.第一阶段:恒温加热,加热温度为300

‑

350℃,加热时间为4h;

31.第二阶段:升温加热,升温加热的速率为≤90℃/h,加热时间为6

‑

7h,升温至840

‑

860℃;

32.第三阶段:恒温加热,加热温度为840

‑

860℃,加热时间为0.5

‑

1.5h;

33.第四阶段:升温加热,升温加热的速率为≤110℃/h,加热时间为1.4

‑

3h,升温至960

‑

1030℃;

34.第五阶段:恒温加热,加热温度为960

‑

1030℃,加热时间按照以下公式计算得到:(1.5h/100mm)

×

d≤t≤(1.5h/100mm)

×

d+2h,式中,d为钢坯直径,单位为mm;

35.第六阶段:钢坯出炉后水冷至90℃以下,水冷时间为9

‑

30min。

36.作为上述含硫铁素体不锈钢的制造方法的优选方案,所述回火工序具体为:首先升温加热,升温加热的速率为≤90℃/h,升温至590

‑

650℃后恒温加热8

‑

12h,之后空冷;

37.优选地,钢坯回火后硬度为hbw210

‑

250;

38.再优选地,所述回火工序与所述淬火工序的时间间隔为4

‑

6h。

39.作为上述含硫铁素体不锈钢的制造方法的优选方案,所述去应力退火工序具体为:首先升温加热,升温加热的速率为≤90℃/h,升温至540

‑

590℃后恒温加热,恒温加热时间按照以下公式计算得到:t=(3h/100mm)

×

d,式中,d为钢坯直径,单位为mm。

40.一种含硫铁素体不锈钢,所述含硫铁素体不锈钢为采用所述的含硫铁素体不锈钢的制造方法制造而得到。

41.作为上述含硫铁素体不锈钢的优选方案,按照质量百分比,所述含硫铁素体不锈钢包括以下化学成分:c:0.10~0.18%;si:0~1.0%;mn:1.0~1.5%;p:0~0.035%;s:0.15~0.35%;cr:15.5~17.5%;ni:0.20~0.60%;mo:0.20~0.60%;v:0.02~0.20%;te:0.005~0.05%;ca:0.005~0.10%。

42.有益效果:

43.1、本发明向vd炉中的钢水添加碲合金包芯线,碲熔点低,为452℃,质地柔软,形成如下复合硫化物,mns

‑

tes、cas

‑

mns

‑

tes、cas

‑

al2o3‑

mns

‑

tes,这些硫化物相互结合,发生聚集长大,硫化物数量大幅减少,硫化物球化效果明显,长宽比大幅降低,长宽比仅为2

‑

4。显著提升了不锈钢的横向力学性能。tes质地柔软,对切削刀具产生润滑,不伤刀,切削效率提高,刀具寿命延长。

44.2、本发明向vd炉中的钢水添加硅钙包芯线,形成复合夹杂物钙长石cao

·

al2o3·

2(sio2),钙长石呈弥散分布,尺寸细小,硫化锰易与球状钙长石结合,包覆在钙长石外围,使硫化物呈球状。具有进一步明显改善易切削铁素体不锈钢横向力学性能的效果。

45.3、本发明可使含硫铁素体不锈钢横向力学性能获得大幅改善,横向延伸率从3%提高到14%,横向断面收缩率从2%提高到17%。

46.4、本发明不需要在锻造过程墩粗,不增加锻造工序成本,避免因墩粗形成表面裂纹而损失成材率。

47.5、本发明的含硫铁素体不锈钢可应用于我国高压高湿煤层电液控制器,最大使用压力可达41.5mpa。解决了煤炭机械卡脖子关键材料国产化,实现了进口替代。

附图说明

48.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:

49.图1为本发明实施例1的锻造开坯加热温度曲线;

50.图2为本发明实施例1的径锻成材加热温度曲线;

51.图3为本发明实施例1的淬火温度曲线;

52.图4为本发明实施例1的回火温度曲线;

53.图5为本发明实施例1的矫直前加热温度曲线;

54.图6为本发明实施例1的矫直后去应力退火温度曲线;

55.图7为现有技术中易切削铁素体不锈钢中硫化物的分布图;

56.图8为本发明实施例1所制备的不锈钢中硫化物的分布图;

57.图9为本发明的含硫铁素体不锈钢与进口易切削铁素体不锈钢的横向性能对比图;

58.图10为进口易切削铁素体不锈钢的纵向力学性能和横向力学性能示意图;

59.图11为本发明的含硫铁素体不锈钢的纵向力学性能和横向力学性能示意图。

具体实施方式

60.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

61.下面将结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

62.本发明在充分研究铅(pb)、铋(bi)、硒(se)、碲(te)在钢中的作用机理基础上,选取低熔点te作为突破口,研究向钢水加入te的合适时机、合适添加量。

63.本发明的含硫铁素体不锈钢的制造方法的实施例,该制造方法包括以下工序:电炉初炼、lf精炼、vd脱气、模铸、锻造开坯、锻造成材、淬火和回火、矫直及去应力;其中,在vd脱气工序中,向vd炉内钢水中加入碲合金包芯线,碲合金包芯线中碲元素的加入量为钢水质量的0.009wt%

‑

0.045wt%(例如:0.009wt%、0.020wt%、0.030wt%、0.040wt%或0.045wt%)。

64.本发明优选实施例中,vd脱气工序中,向vd炉中的钢水中添加硅钙包芯线,硅钙包芯线中钙元素的加入量为钢水质量的0.032wt%

‑

0.088wt%(例如:0.032wt%、0.040wt%、0.050wt%、0.060wt%、0.070wt%或0.088%)。

65.本发明的含硫铁素体不锈钢实施例,按照质量百分比,该不锈钢包括以下化学成分:c:0.10~0.18%;si:0~1.0%;mn:1.0~1.5%;p:0~0.035%;s:0.15~0.35%;cr:15.5~17.5%;ni:0.20~0.60%;mo:0.20~0.60%;v:0.02~0.20%;te:0.005~0.05%;ca:0.005~0.10%。

66.本发明的含硫铁素体不锈钢的制造方法的实施例:

67.采用如下工艺流程来实现:电炉初炼+lf精炼+vd脱气

→

模铸

→

锻造开坯+精整

→

锻造成材

→

淬火+回火

→

矫直

→

性能检验

→

铣加工

→

定尺

→

包装、入库。

68.一种含硫铁素体不锈钢的制造方法包括如下工序:

69.(1)电炉初炼工序:将原料加热融化,得到初炼钢液。具体操作为:准备原料,原料包括铁水、废钢、本钢种返回料、高碳铬铁、低碳铬铁、硅锰、硅铁、钼铁、镍板、硅钙、碳化硅、碳粉,铝粒、石灰、萤石等。按照如下顺序装炉:铁水

‑

废钢

‑

返回料

‑

铬铁

‑

镍板

‑

钼铁

‑

石灰

‑

萤石。大功率通电融化,熔清取样测温。

70.当温度1610

‑

1630℃(例如:1610℃、1620℃或1630℃)时,加入石灰造还原渣,钢水中石灰的加入量为1

‑

2wt%(例如1wt%、1.5wt%或2wt%),熔渣碱度控制在2.5

‑

3.0(例如:2.5、2.8或3.0),加入硅锰、硅铁进行扩散脱氧,取样测成分,测氧含量。氧含量低于30ppm,温度为1620

‑

1650℃(例如:1620℃、1630℃或1650℃)时,补加低碳铬铁、中碳锰铁、钼铁、钒铁、镍板,加入石灰(钢水量的1

‑

2wt%),取样测温。其中低碳铬铁、中碳锰铁、钼铁、钒铁、镍板的补加量根据钢水实际成分值、目标值、钢水重量,合金含量来计算。例如:测得钢水中铬含量为16.00wt%,目标值为16.40wt%,钢水量为20吨,低碳铬铁含铬量为60%,则需补加低碳铬铁133.3kg,计算公式为20000

×

(16.40

‑

16.00)%/60%=133.3kg;相应的中碳锰铁、钼铁、钒铁、镍板的补加量也可参加上述方法计算得到。

71.采用铝粒进行沉淀脱氧,钢水中铝粒加入量为0.1

‑

0.15wt%(例如:0.1wt%、0.12wt%或0.15wt%)。

72.温度为1630

‑

1650℃(例如:1630℃、1640℃或1650℃)时,准备出钢,倒渣50%,留渣50%。

73.(2)lf精炼工序:向初炼钢液中添加造渣材料和脱氧剂,得到精炼钢液。具体操作为:通电升温,添加石灰(钢水量的1.0

‑

1.5wt%),硅钙粉或碳化硅粉进一步脱氧,硅钙粉或碳化硅粉的加入量为40

‑

70kg。氩气搅拌3

‑

5分钟(例如:3min、4min或5min),氧含量控制在20

‑

30ppm(例如:20ppm、25ppm或30ppm),取样测温。温度满足1610

‑

1630℃(例如:1610℃、1620℃或1630℃)时,利用喂丝机喂入硫线,硫线与钢水的质量百分比为0.25

‑

0.32%。测温取样。

74.(3)vd脱气工序:将精炼钢水移入vd炉工位进行真空脱气,得到脱气钢水。具体操作为:盖上真空盖,打开真空泵抽真空,真空度要求:6.67pa

‑

66.7pa(例如:6.67pa、50pa或66.7pa),真空保持时间为15

‑

20min(例如:15min、18min或20min),真空总时间为25

‑

30min(例如:25min、28min或30min)。其中,真空保持时间指真空度到达要求后至破真空的时间,真空总时间指开始抽真空至破真空的时间。

75.破真空后,将碲合金包芯线(含te99%,0.6kgte/米)插入喂丝机,喂入碲合金包芯线长度控制在3

‑

15米,即1.8kg

‑

9kgte,钢水重量20吨,钢水中喂入碲元素的百分比为0.009wt%

‑

0.045wt%。

76.硅钙包芯线(含ca:30.6%,si:59.8%,0.08kgca/每米)插入喂丝机,喂入喂硅钙包芯线80

‑

220米(即6.4kg

‑

17.6kgca,钢水重量20吨,钢水中喂入钙元素的百分比为0.032wt%

‑

0.088wt%。收得率按60%算,钢水溶解[ca]控制范围0.019wt%

‑

0.052wt%。

[0077]

测温,起吊温度控制在1530

‑

1550℃。浇注锭型控制在1.2

‑

3t。

[0078]

浇注保护渣用量为1.5

‑

2.0kg/吨。

[0079]

模冷时间为10

‑

16小时。

[0080]

(4)模铸工序,将钢水铸造成钢锭。

[0081]

(5)锻造开坯工序:首选对钢锭进行加热,然后将钢锭锻造成钢坯。

[0082]

其中,加热包括五个阶段,参见图1所示,具体包括:第一阶段,恒温加热,加热时间为1

‑

2h(例如:1h、1.5h或2h),加热温度为500

‑

650℃(例如:500℃、550℃、600℃或650℃);第二阶段,升温加热,加热时间为2

‑

4h(例如:2h、2.5h、3h、3.5h或4h),升温加热的速率为≤80℃/h(例如:80℃/h、75℃/h、70℃/h、65℃/h或60℃/h),升温至800

‑

900℃(例如:800℃、

850℃或900℃);第三阶段,恒温加热,加热时间为1

‑

3h(例如:1h、2h或3h),加热温度为800

‑

900℃(例如:800℃、850℃或900℃);第四阶段:升温加热,加热时间为≥4h(4h、4.5h、5h、5.5h或6h),升温加热的速率为≤100℃/h(例如:100℃/h、95℃/h、90℃/h、85℃/h或80℃/h),升温至1170

‑

1190℃(1170℃、1180℃或1190℃);第五阶段,恒温加热,加热温度为1170

‑

1190℃(例如:1170℃、1180℃或1190℃),钢锭规格为1.2t锭时,恒温加热时间为1

‑

2h(例如:1h、1.5h或2h),钢锭规格为3t锭时,恒温加热时间为1.5

‑

3h(例如:1.5h、2h、2.5h或3h)。

[0083]

需要说明的是,锻造可以采用20mn快锻、4500mn快锻或者自由锻等装备。

[0084]

本发明具体实施例中,锻造开坯工序的开锻温度为1050

‑

1170℃(例如:1150℃、1160℃或1170℃),终锻温度为≥800℃(例如:800℃、820℃、840℃或860℃)。锻后坯料摊开空冷。

[0085]

锻坯精整采用砂轮扒皮,要求将表面存在的裂纹、折叠、夹杂、夹渣、气孔等修磨干净。

[0086]

(6)锻造成材工序:对钢坯进行径向锻造。如图2所示,锻造成材工序中,加热包括五个阶段,具体包括:第一阶段,恒温加热,加热时间为1

‑

2h(例如:1h、1.5h或2h),加热温度为500

‑

650℃(例如:500℃、550℃、600℃或650℃);第二阶段,升温加热,加热时间为2

‑

4h(例如:2h、2.5h、3h、3.5h或4h),升温加热的速率为≤80℃/h(例如:80℃/h、75℃/h、70℃/h、65℃/h或60℃/h),升温至800

‑

900℃(例如:800℃、850℃或900℃);第三阶段,恒温加热,加热时间为1

‑

3h(例如:1h、2h或3h),加热温度为800

‑

900℃(例如:800℃、850℃或900℃);第四阶段:升温加热,加热时间为≥4h(4h、4.5h、5h、5.5h或6h),升温加热的速率为≤100℃/h(100℃/h、95℃/h、90℃/h、85℃/h或80℃/h),升温至1110

‑

1130℃(例如:1110℃、1120℃或1130℃);第五阶段,恒温加热,加热温度为1110

‑

1130℃(例如:1110℃、1120℃或1130℃),钢锭规格为1.2t锭时,恒温加热时间为1

‑

2h(例如:1h、1.5h或2h),钢锭规格为3t锭时,恒温加热时间为1.5

‑

3h(例如:1.5h、2h、2.5h或3h)。锻后打印卡号,标识部位。

[0087]

(7)淬火工序:淬火工艺曲线需满足图3要求,淬火工序包括六个阶段,具体包括:第一阶段:恒温加热,加热温度为300

‑

350℃(例如:300℃、325℃或350℃),加热时间为4h;第二阶段:升温加热,升温加热的速率为≤90℃/h(90℃/h、85℃/h、80℃/h、75℃/h或70℃/h),加热时间为6

‑

7h(例如:6h、6.5h或7h),升温至840

‑

860℃(例如:840℃、850℃或860℃);第三阶段:恒温加热,加热温度为840

‑

860℃(例如:840℃、850℃或860℃),加热时间为0.5

‑

1.5h(例如:0.5h、1h或1.5h);第四阶段:升温加热,升温加热的速率为≤110℃/h(例如:110℃/h、100℃/h、90℃/h或80℃/h),加热时间为1.4

‑

3h(1.4h、2h、2.5h、3h),升温至960

‑

1030℃(例如:960℃、1000℃或1030℃);第五阶段:恒温加热,加热温度为960

‑

1030℃(例如:960℃、1000℃或1030℃),加热时间按照以下公式计算得到:(1.5h/100mm)

×

d≤t≤(1.5h/100mm)

×

d+2h,式中,d为钢坯直径,d的单位为mm;第六阶段:钢坯出炉后水冷至90℃以下,水冷时间为9

‑

30min(例如:9min、15min、20min、25min或30min)。

[0088]

淬火出炉后立即入水,淬火炉出炉至入水时间控制在1

‑

3min(例如:1min、2min或3min)。水冷槽中钢坯上下摆动,以加快水与钢传热效率,提高钢坯冷却速度,水冷时间控制在9

‑

30min(例如:9min、10min、20min或30min)。淬火后材料应力较大,应在4

‑

6h(例如:4h、5h或6h)内安排回火,以防止钢坯因淬火应力开裂。

[0089]

(8)回火工序:如图4所示,回火工序具体为:首先升温加热,升温加热的速率为≤

90℃/h(例如:90℃/h、80℃/h或70℃/h),升温至590

‑

650℃(例如:590℃、610℃、630℃或650℃)后恒温加热8

‑

12h(例如:8h、10h或12h),之后空冷。钢坯回火后硬度为hbw210

‑

250;回火工序与淬火工序的时间间隔为4

‑

6h(例如:4h、5h或6h)。

[0090]

一次回火后,采用便携式布氏硬度计测量实物钢坯硬度,测试部位位于钢坯两端,离端部距离50

‑

100mm,硬度要求为hbw210

‑

250。当硬度不满足上述要求时,可安排第二次回火,第二次回火工艺同第一次回火工艺。

[0091]

(9)矫直及去应力退火工序:具体操作为:矫直在800吨液压机上完成,平直度要求1

‑

2mm/m,整长平直度不超过2mm/m。矫直应在300℃以上进行,以防止矫断。

[0092]

若矫直前温度不足300℃,可按照图5温度曲线加热。如图5所示,矫直前加热包括两个阶段,具体包括:第一阶段,升温加热,升温速度为≤90℃/h(例如:90℃/h、80℃/h、70℃/h或60℃/h),升温至540

‑

570℃(540℃、550℃、560℃或570℃);第二阶段,恒温加热,加热时间的计算公式为:(3h/100mm)

×

d≤t≤(3h/100mm)

×

d+4h,其中,d为钢坯直径。

[0093]

矫直后钢坯应进行去应力退火,如图6所示,去应力退火工序具体为:首先升温加热,升温加热的速率为≤90℃/h(例如:90℃/h、80℃/h、70℃/h或60℃/h),升温至540

‑

590℃(例如:540℃、550℃、570℃或590℃)后恒温加热,恒温加热时间按照以下公式计算得到:t=(3h/100mm)

×

d,式中,d为钢坯直径,d的单位为mm。

[0094]

(10)铣加工工序:根据需要对钢坯进行铣加工。本发明切削性能良好,可安排在数控机床上高效铣光四个表面。铣床公差应符合以下要求:1)截面公差负差(

‑

0.5,0);2)两相邻断面垂直度公差0.2mm;3)两对面平行度公差0.2mm。

[0095]

(11)检验工序:检验项目包括低倍、高倍、纵向力学性能、横向力学性能、带状、晶粒度等。

[0096]

本发明还提出了一种含硫铁素体不锈钢,该含硫铁素体不锈钢采用本发明的含硫铁素体不锈钢的制造方法制造而得到。

[0097]

下面通过具体实施例对本发明含硫铁素体不锈钢及其制造方法进行详细说明。

[0098]

实施例1

[0099]

本实施例提供了一种含硫铁素体不锈钢的制造方法:该制造方法包括以下工序:

[0100]

(1)电炉初炼工序:将原料加热融化,得到初炼钢液。

[0101]

(2)lf精炼工序:向初炼钢液中添加造渣材料和脱氧剂,得到精炼钢液。按照质量百分比,该精炼钢水中,包括以下化学成分:c:0.15、si:0.30、mn:1.25、p:0.025、s:0.20%、cr:16.5、ni:0.40;mo:0.40;v:0.10。

[0102]

(3)vd脱气工序:首先,将精炼钢水吊至vd工位,抽真空至0.2乇,温度控制在1650℃,真空度要求:67pa,真空保持时间15min,真空总时间25min。

[0103]

然后,破真空,按照试验配比,将碲合金包芯线喂入喂丝机器,研究碲合金包芯线中碲元素的加入量对含硫铁素体不锈钢性能的影响,如表1所示,实施例1.1至1.4碲合金包芯线中碲元素的加入量(质量百分比)不同,其最终制造的含硫铁素体不锈钢性能不同。

[0104]

接着将硅钙包芯线喂入喂丝机。其中,硅钙包芯线中钙元素的加入量为钢水质量的0.04%。

[0105]

测温,起吊温度控制在1540℃。浇注锭型控制在1.2t。

[0106]

浇注保护渣用量为1.75kg/吨。

[0107]

模冷时间为10小时。

[0108]

(4)模铸工序,将钢水铸造成钢锭。

[0109]

(5)锻造开坯工序:首选对钢锭进行加热,然后将钢锭锻造成钢坯。

[0110]

其中,加热包括五个阶段,具体包括:第一阶段,恒温加热,加热时间为1.5h,加热温度为550℃;第二阶段,升温加热,加热时间为3h,升温加热的速率为80℃/h,升温至850℃;第三阶段,恒温加热,加热时间为2.5h,加热温度为850℃;第四阶段:升温加热,加热时间为4h,升温加热的速率为100℃/h,升温至1180℃;第五阶段,恒温加热,加热温度为1180℃,钢锭规格为1.2锭,恒温加热时间为2.5h。

[0111]

锻造开坯工序的开锻温度为1150℃,终锻温度为830℃。

[0112]

锻造采用电液锤自由锻。

[0113]

锻后坯料摊开空冷。

[0114]

(6)锻造成材工序:对钢坯进行径向锻造。得到的钢坯尺寸为135

×

145。锻造成材工序中,加热包括五个阶段,具体包括:第一阶段,恒温加热,加热时间为1.5h,加热温度为550℃;第二阶段,升温加热,加热时间为3h,升温加热的速率为80℃/h,升温至850℃;第三阶段,恒温加热,加热时间为2.5h,加热温度为850℃;第四阶段:升温加热,加热时间为4h,升温加热的速率为100℃/h,升温至1120℃;第五阶段,恒温加热,加热温度为1120℃,钢锭规格为1.2t锭,恒温加热时间为1.5h。

[0115]

(7)淬火工序:淬火工序包括六个阶段,具体包括:第一阶段:恒温加热,加热温度为350℃,加热时间为4h;第二阶段:升温加热,升温加热的速率为90℃/h,加热时间为6.5h,升温至850℃;第三阶段:恒温加热,加热温度为850℃,加热时间为1h;第四阶段:升温加热,升温加热的速率为110℃/h,加热时间为2h,升温至1000℃;第五阶段:恒温加热,加热温度为1000℃,加热时间为8h;第六阶段:钢坯出炉后水冷至90℃,水冷时间为20min。

[0116]

淬火炉出炉至入水时间控制在3分钟。淬火后在6h内安排回火。

[0117]

(8)回火工序:回火工序具体为:首先升温加热,升温加热的速率为90℃/h,升温至630℃后恒温加热10h,之后空冷。

[0118]

(9)矫直及去应力退火工序:具体操作为:矫直在800吨液压机上完成,平直度要求1

‑

2mm/m,整长平直度不超过2mm/m。矫直应在300℃以上进行,以防止矫断。

[0119]

若矫直前温度不足300℃,可按照图5温度曲线加热。矫直前加热包括两个阶段,具体包括:第一阶段,升温加热,升温速度为90℃/h,升温至560℃;第二阶段,恒温加热,加热时间为6h。

[0120]

矫直后钢坯应进行去应力退火,如图6所示,去应力退火工序具体为:首先升温加热,升温加热的速率为90℃/h,升温至590℃后恒温加热,恒温加热时间为4.5h。

[0121]

(10)铣加工工序:根据需要对钢坯进行铣加工。

[0122]

(11)检验工序:检验项目包括低倍、高倍、纵向力学性能、横向力学性能、带状、晶粒度等。

[0123]

表1碲元素的加入量对含硫铁素体不锈钢性能的影响

[0124]

编号te纵向延伸率,a%横向延伸率,a%晶粒度布氏硬度带状实施例1.10.0118782422实施例1.20.03201482422

实施例1.30.05181182422实施例1.40.0718982422

[0125]

通过表1可知,随着碲元素加入量从0.01wt%提高至0.03wt%,发明钢横向延伸率从7%提高至14%,但随后碲元素加入量继续增加,则横向延伸率不再上升。由此可见,实施例1.2碲元素的加入量最优。

[0126]

实施例2

[0127]

本实施例提供了一种含硫铁素体不锈钢的制造方法,其制造方法的工序与实施例1相同,其区别仅仅在原料组分上和淬火回火工艺参数上有不同。按照质量百分比,本实施中钢坯包含以下化学成分:c:0.16%;si:0.42%;mn:1.25%;p:0.017%;s:0.21%;cr:16.4%;ni:0.45%;mo:0.44%;v:0.11%;te:0.025%;ca:0.025%,钢坯的直径为135

×

145。

[0128]

本实施例中通过改变淬火和回火工序的工艺参数,测试不同淬火和回火工艺参数条件下制备的含硫铁素体不锈钢试样的性能,如表2所示。淬火工序中,具体改变的为第五阶段的加热温度和保温时间。回火工序中,具体改变的是恒温加热温度和保温时间。

[0129]

表2不同淬火和回火工艺参数条件下制备的含硫铁素体不锈钢试样的性能数据

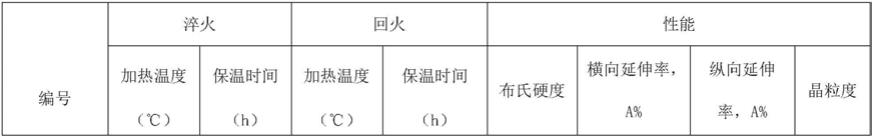

[0130]

[0131][0132]

通过表2可知,在试验条件相同的情况下,当淬火工序中加热温度为1000℃,保温时间为3h,回火工序的加热温度为630℃,保温时间为10h(实施例2.26)时,所制备的含硫铁素体不锈钢试样的综合性能最佳。因此,实施例2.26工艺参数最佳。

[0133]

实施例3

[0134]

本实施例提供了一种含硫铁素体不锈钢的制造方法,其制造方法的工序与实施例1中相同,其区别仅仅在原料组分上有不同。

[0135]

本实施例中采用了不同配方的试验设计方案,测试不同试验配方下制备的含硫铁素体不锈钢试样的性能,如表3和表4所示。

[0136]

表3实施例3.1

‑

3.9的钢中各化学元素的质量百分比

[0137]

编号csimnpscrnimovcate实施例3.10.120.301.250.0250.1616.50.400.400.100.040.01实施例3.20.120.301.250.0250.2016.50.400.400.100.040.03实施例3.30.120.301.250.0250.2616.50.400.400.100.040.05实施例3.40.170.301.250.0250.2016.50.400.400.050.040.01实施例3.50.170.301.250.0250.2016.50.400.400.100.040.03实施例3.60.170.301.250.0250.2016.50.400.400.150.040.05实施例3.70.150.301.250.0250.2016.50.400.400.100.020.03实施例3.80.150.301.250.0250.2016.50.400.400.100.040.03实施例3.90.150.301.250.0250.2016.50.400.400.100.060.03

[0138]

表4不同实施例的含硫铁素体不锈钢性能数据

[0139][0140][0141]

通过表3和表4可知,当钢水中喂入钙元素为0.04wt%,喂入碲元素为0.03wt%时,本发明材料综合力学性能最佳,实施例3.8所示化学成分喂最佳。

[0142]

综上所述,本发明首次提出在易切削铁素体不锈钢中通过复合添加钙线与碲线改善硫化物尺寸、分布、形态,硫化物长宽比明显缩短,硫化物球化、弥散效果明显。

[0143]

如图7所示,传统易切削铁素体不锈钢硫化物呈长条形,长宽比为10

‑

12,数量多,集聚分布;如图8所示,本发明硫化物以纺锤形、球形硫化物为主,数量减少,分布弥散,长宽比为2

‑

5,具体球化与弥散效果。

[0144]

如图9所示,进口料的横向延伸率水平为3%,本发明的横向延伸率为14%,提升了3.67倍,进口料的横向断面收缩率为2%,本发明的横向断面收缩率为17%,提升了7.5倍。可见,相比进口易切削铁素体不锈钢,本发明横向力学性能获得大幅提升。

[0145]

如图10所示,进口料的纵向延展率为19%,横向延展率为3%,纵向断面收缩率为47%,横向断面收缩率为2%。可见,进口易切削铁素体不锈钢纵向力学性能和横向力学性

能有明显的各向异性。

[0146]

如图11所示,本发明的纵向延展率为20%,横向延展率为14%,纵向断面收缩率为48%,横向断面收缩率为17%。可见,本发明的含硫铁素体不锈钢的纵向力学性能和横向力学性能差距明显缩小。

[0147]

本发明可广泛应用于我国煤矿液压支架控制器。传统易切削铁素体不锈钢承受压力较低,一般不超过20mpa,本发明不锈钢承受压力提到41.5mpa,将易切削铁素体不锈钢的应用场景扩展到更高温度更高湿度更高压力的煤矿,并可为液压支架大型化提供承压能力更高的液压控制器钢材。

[0148]

以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1