颗粒增强钛基复合材料及其制备方法与流程

1.本发明涉及复合材料技术领域,特别是涉及颗粒增强钛基复合材料及其制备方法。

背景技术:

2.随着新一代航空航天发动机、火箭、导弹、空天飞机等武器装备的快速发展,人们对轻质化、耐高温材料也提出了更高的要求。钛基复合材料在原有钛合金耐磨、耐腐蚀的基础之上,拥有更加优异的比强度、比刚度以及耐高温性能,已经成为复合材料中运用较多的一种。其中,颗粒增强钛基复合材料,又因具有各向同性、制备相对简单、易加工成形、成本较低等特点,受到人们的关注,成为新的研究热点。钛基复合材料中常用的颗粒增强相主要有sic、tic、b4c、tib2、tib和zrb2等。然而上述颗粒增强相增强的钛基复合材料低温可轧/锻性能较差,且无法满足在环境温度300℃以下各种零部件长期使用所需的力学性能和滑动摩擦性能的要求。

技术实现要素:

3.基于此,有必要提供一种低温可轧/锻性能好,且能够满足在环境温度300℃以下各种零部件长期使用所需的力学性能和滑动摩擦性能的要求的颗粒增强钛基复合材料,具体方案如下:

4.一种颗粒增强钛基复合材料,由钛元素、主要合金元素和微量元素组成,部分所述钛元素、主要合金元素和微量元素以金属间化合物颗粒增强体的形式存在,剩余所述钛元素、主要合金元素和微量元素以基体的形式存在;所述主要合金元素选自铝、镍、铜中的至少一种;所述微量元素选自钇、镧、锶、铈硅中的至少一种。

5.在其中一个实施例中,所述复合材料中,钛元素、主要合金元素和微量元素的质量百分比组成如下:

6.主要合金元素8%~25%;

7.微量元素≤1.5%;

8.钛元素余量。

9.在其中一个实施例中,所述复合材料中,每种所述主要合金元素的质量含量在0.2%~25%范围内可调,每种所述微量元素的质量含量在0~1.5%范围内可调。

10.在其中一个实施例中,所述复合材料中,金属间化合物颗粒增强体的质量含量为10%~40%。

11.在其中一个实施例中,所述金属间化合物颗粒增强体主要选自tial3、tial3(ni)及tial3(cu)中的至少一种。

12.此外,本技术还提供一种上述任一项所述的颗粒增强钛基复合材料的制备方法,包括以下步骤:

13.提供所述钛元素、主要合金元素和微量元素的原料粉体;

14.将所述钛元素、主要合金元素和微量元素的原料粉体混合均匀后,依次进行冷压、烧结、热压及热变形,得到所述颗粒增强钛基复合材料。

15.在其中一个实施例中,所述冷压的条件为:室温,以1mm/s~5mm/s的加压速率升压至350mpa~500mpa,,保压3s~10s。

16.在其中一个实施例中,所述烧结的条件为:在保护性气体氛围中,以8℃/min~15℃/min的加热速率,先升温至350℃~450℃,保温15~30min,再升温至500℃~900℃,保温120min~300min。

17.在其中一个实施例中,所述热压的条件为:温度400℃~500℃,压力200mpa~400mpa。

18.在其中一个实施例中,所述热变形为轧制或锻造;所述轧制或锻造的条件为:温度450℃~600℃,压力250mpa~500mpa。

19.在其中一个实施例中,在所述热变形的步骤之后还包括机加工的步骤。

20.上述由钛元素、主要合金元素(al、ni、cu中的至少一种)和微量元素(y、la、sr、ce、si中的至少一种)组成的颗粒增强钛基复合材料,部分钛元素、主要合金元素和微量元素以金属间化合物颗粒增强体的形式存在,剩余钛元素、主要合金元素和微量元素以基体的形式存在,增强体与基体界面结合良好、组织均匀,增强体含量可以高于10%,优选高于20%,更优选高于30%,最高可以达到40%。

21.上述颗粒增强钛基复合材料,典型密度为3.86g/cm3~4.32g/cm3,具有较好的耐磨性,致密性也较好,可满足在环境温度300℃以下各种零部件长期使用所需的力学性能和滑动摩擦性能的要求。

22.此外,上述颗粒增强钛基复合材料,可在450℃~600℃的低温范围内进行轧制或锻造,制备方法简便,可实现工业化批量连续生产。

附图说明

23.图1为实施例1制备的颗粒增强钛基复合材料在650℃的压应力应变曲线;

24.图2为实施例1制备的颗粒增强钛基复合材料的显微组织图;

25.图3为实施例7制备的坯体烧结后的圆柱体试样图;

26.图4为对比例1制备的坯体烧结后的圆柱体试样图。

具体实施方式

27.为了便于理解本发明,下面将对本发明进行更全面的描述,并给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

28.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

29.一实施方式的颗粒增强钛基复合材料,由钛元素、主要合金元素和微量元素组成。其中,部分钛元素、主要合金元素和微量元素以金属间化合物颗粒增强体的形式存在,剩余

钛元素、主要合金元素和微量元素以基体的形式存在。主要合金元素选自铝(al)、镍(ni)、铜(cu)中的至少一种。微量元素选自钇(y)、镧(la)、锶(sr)、铈(ce)、硅(si)中的至少一种。

30.进一步的,上述复合材料中,钛元素、主要合金元素和微量元素的质量百分组成如下:8%~25%的主要合金元素、≤1.5%的微量元素和余量的钛元素。其中,每种主要合金元素的质量含量在0.2%~25%范围内可调。每种微量元素的质量含量在0~1.5%范围内可调。以复合材料总质量为100%计量。

31.更进一步的,上述复合材料中,钛元素、主要合金元素和微量元素的质量百分组成如下:10%~20%的主要合金元素、≤1.5%的微量元素和余量的钛元素。其中,每种主要合金元素的质量含量在0.2%~25%范围内可调。每种微量元素的质量含量在0~1.5%范围内可调。以复合材料总质量为100%计量。

32.微量元素的添加可以促进主要合金元素和钛元素反应生成金属间化合物,也可以固溶在钛基体中形成固溶强化,提高材料强度。

33.由于部分钛元素、主要合金元素和微量元素以金属间化合物颗粒增强体的形式存在,剩余钛元素、主要合金元素和微量元素以基体的形式存在,增强体和基体的组成元素大致相同,使得增强体与基体界面结合良好、组织均匀,提高了颗粒增强体的含量上限,如颗粒增强体的质量含量可以高于10%,优选高于20%,更优选高于30%,最高可以达到40%,提高了材料的耐磨性能。

34.进一步的,金属间化合物颗粒增强体主要选自tial3、tial3(ni)及tial3(cu)中的至少一种。每种金属间化合物颗粒增强体的质量含量在2%~35%范围内可调。以复合材料总质量为100%计算。

35.需要说明的是,由于微量元素含量≤1.5%,其中还有一部分固溶在基体元素中,因此含微量元素的金属间化合物在本技术中可以忽略不计。

36.一实施方式的颗粒增强钛基复合材料的制备方法,包括如下步骤s110~s120:

37.s110、按以下质量配比提供钛元素、主要合金元素和微量元素的原料粉体:

38.主要合金元素8%~25%;

39.微量元素≤1.5%;

40.钛元素余量。

41.其中,每种主要合金元素的质量含量在0.2%~25%范围内可调。每种微量元素的质量含量在0~1.5%范围内可调。以钛元素、主要合金元素和微量元素的总质量为100%计算。主要合金元素选自al、ni、cu中的至少一种。微量元素选自y、la、sr、ce、si中的至少一种。

42.可以理解,上述钛元素、主要合金元素和微量元素可以以单质粉体或合金粉体的形式加入,或者,部分钛元素、主要合金元素和微量元素直接以金属间化合物颗粒的形式加入,剩余钛元素、主要合金元素和微量元素以单质粉体或合金粉体的形式加入,只要最终产品中,部分钛元素、主要合金元素和微量元素以金属间化合物颗粒增强体的形式存在,剩余钛元素、主要合金元素和微量元素以基体的形式存在即可。

43.在本实施方式,上述钛元素、主要合金元素和微量元素以单质粉体的形式加入。

44.s120、将上述钛元素、主要合金元素和微量元素的原料粉体混合均匀后,依次进行冷压、烧结、热压及热变形,得到颗粒增强钛基复合材料。

45.具体的,在本实施方式中,上述钛元素、主要合金元素和微量元素的原料粉体在混料机中混合均匀,混合的时间为35~60分钟,混料机的转速设置在15r/min~35r/min。

46.在本实施方式中,冷压的条件为:室温,以1mm/s~5mm/s的加压速率升压至350mpa~500mpa,,保压3s~10s。

47.具体的,在本实施方式中,冷压在模具中进行,即将上述钛元素、主要合金元素和微量元素的原料粉体混合均匀后,填充至模具中,在室温下冷压成形,脱模,得到坯体。

48.在本实施方式中,烧结的条件为:在保护性气体氛围中,以8℃/min~15℃/min的加热速率,先升温至350℃~450℃,保温15~30min,再升温至500℃~900℃,保温120min~300min。

49.其中,保护性气体氛围为钛的非反应性气体氛围,比如氩气等。

50.需要说明的是,烧结过程中,升温可以根据需要一次升至所需温度或分步升至所需温度。另外,由于脱模经常需要用到脱模剂,因此在将上述坯体进行烧结之前,还可能需要对坯体进行脱蜡。

51.在本实施方式中,热压的条件为:温度400℃~500℃,压力200mpa~400mpa。

52.将烧结得到的前体在热变形前进行热压,可以防止烧结后直接进行热变形所导致的撕裂等情况的发生,提高材料强度。

53.在本实施方式中,热变形为轧制或锻造。进一步的,轧制或锻造的条件为:温度450℃~600℃,压力250mpa~500mpa。

54.进一步的,在完成热变形的步骤之后,还包括机加工的步骤,以去除毛刺、飞边及表面氧化层等。

55.上述颗粒增强钛基复合材料的制备方法,将钛元素、主要合金元素和微量元素的原料粉体混合均匀后,通过冷压、烧结、热压及热变形的粉末冶金方法制备,部分钛元素、主要合金元素和微量元素原位生成金属间化合物颗粒,剩余钛元素、主要合金元素和微量元素形成基体,增强体与基体之间的界面无杂质污染,界面结合良好,增强体均匀分散在基体中,可实现增强体最高含量达到40%。

56.上述方法制备的颗粒增强钛基复合材料,典型密度为3.86g/cm3~4.32g/cm3,具有较好的耐磨性能、低温可轧/煅性能(450℃~600℃)、增强相含量范围宽(10%~40%)、致密性较好、适中的力学强度和较低的加工成本等优点。能够满足在环境温度300℃以下各种零部件长期使用的适中力学性能和滑动磨擦性能的要求,且制备方法简便,满足工业化批量连续生产要求。

57.以下为具体实施例。

58.实施例1

59.(1)将80g钛粉、15g铝粉、2.5g镍粉、1g铜粉、1.5g硅粉在混料机中混合均匀,得到混合粉体;

60.(2)将上述混合粉体填充至模具中,在室温下,以1mm/s的加压速率升至350mpa,保压10s,脱模,得到坯体;

61.(3)将上述坯体放入烧结炉中,在氩气保护下,以8℃/min的加热速率,先升温至350℃,保温30分钟,再按需分步升温至500℃,保温300min,最后降温至300℃以下,得到前体;

62.(4)将上述前体在400℃、400mpa进行热压后,在450℃,250mpa进行轧制,得到颗粒增强钛基复合材料。

63.经检测,实施例1制备的颗粒增强钛基复合材料中,金属间化合物颗粒主要为tial3、tial3(ni)和tial3(cu),其总的质量含量约为26%。

64.图1为实施例1制备的颗粒增强钛基复合材料在650℃的压应力应变曲线,说明该复合材料在该温度下是可锻的。

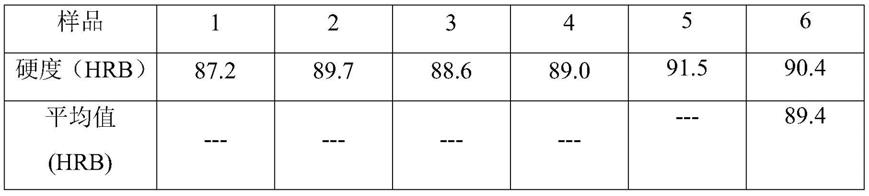

65.表1为实施例1制备的颗粒增强钛基复合材料不同部位取得的样品的硬度。

[0066][0067]

从表1可以看出,实施例1制备的颗粒增强钛基复合材料硬度分布均匀,同时相较于纯钛,材料的硬度有了较大幅度的提升。

[0068]

图2为实施例1制备的颗粒增强钛基复合材料不同部位的微观放大图,其中,较暗区域为复合材料的基体,较亮区域为金属间化合物颗粒增强体。由图2可以看出,金属间化合物颗粒增强体在基体中分布均匀,组织均匀性好,致密性也较好。

[0069]

实施例2

[0070]

(1)将85g钛粉、12g铝粉、1.5g镍粉、1.5g钇粉在混料机中混合均匀,得到混合粉体;

[0071]

(2)将上述混合粉体填充至模具中,在室温下,以5mm/s的加压速率升至500mpa,保压3s,脱模,得到坯体;

[0072]

(3)将上述坯体放入烧结炉中,在氩气保护下,以15℃/min的加热速率,先升温至450℃,保温15分钟,再按需分步升温至900℃,保温120min,最后降温至300℃以下,得到前体;

[0073]

(4)将上述前体在500℃、200mpa进行热压后,在600℃,500mpa进行锻造,得到颗粒增强钛基复合材料。

[0074]

经检测,实施例2制备的颗粒增强钛基复合材料中,金属间化合物颗粒主要为tial3和tial3(ni),其总的质量含量约为19%。

[0075]

实施例3

[0076]

(1)将75g钛粉、22g铝粉、2g铜粉、1g铈粉在混料机中混合均匀,得到混合粉体;

[0077]

(2)将上述混合粉体填充至模具中,在室温下,以3mm/s的加压速率升至350mpa,保压10s,脱模,得到坯体;

[0078]

(3)将上述坯体放入烧结炉中,在氩气保护下,以10℃/min的加热速率,先升温至350℃,保温20分钟,再按需分步升温至900℃,保温200min,最后降温至300℃以下,得到前体;

[0079]

(4)将上述前体在500℃、300mpa进行热压后,在500℃,500mpa进行锻造,得到颗粒增强钛基复合材料。

[0080]

经检测,实施例3制备的颗粒增强钛基复合材料中,金属间化合物颗粒主要为tial3和tial3(cu),其总的质量含量约为36%。

[0081]

实施例4

[0082]

(1)将74g钛粉、8gtial3、4gtial3(ni)、4gtial3(cu)、1.5g硅粉、8g铝粉、0.5g镍粉在混料机中混合均匀,得到混合粉体;

[0083]

(2)将上述混合粉体填充至模具中,在室温下,以1mm/s的加压速率升至350mpa,保压10s,脱模,得到坯体;

[0084]

(3)将上述坯体放入烧结炉中,在氩气保护下,以8℃/min的加热速率,先升温至350℃,保温30分钟,再升温至500℃,保温300min,最后降温至300℃以下,得到前体;

[0085]

(4)将上述前体在400℃、400mpa进行热压后,在450℃,250mpa进行轧制,得到颗粒增强钛基复合材料。

[0086]

实施例5

[0087]

(1)将58g钛粉、40g铝粉、1g铜粉、1g铈粉在混料机中混合均匀,得到混合粉体;

[0088]

(2)将上述混合粉体填充至模具中,在室温下,以3mm/s的加压速率升至400mpa,保压8s,脱模,得到坯体;

[0089]

(3)将上述坯体放入烧结炉中,在氩气保护下,以10℃/min的加热速率,先升温至400℃,保温20分钟,再按需分步升温至800℃,保温200min,最后降温至300℃以下,得到前体;

[0090]

(4)将上述前体在450℃、300mpa进行热压后,样品表面存在细小裂纹,在500℃,450mpa进行锻造,样品开裂。

[0091]

实施例6

[0092]

(1)将40g钛粉、44gtial3、3gtial3(ni)、2g铝粉、1g镍粉、0.5g硅粉、1g钇粉在混料机中混合均匀,得到混合粉体;

[0093]

(2)将上述混合粉体填充至模具中,在室温下,以3mm/s的加压速率升至400mpa,保压8s,脱模,得到坯体;

[0094]

(3)将上述坯体放入烧结炉中,在氩气保护下,以10℃/min的加热速率,先升温至400℃,保温20分钟,再按需分步升温至800℃,保温200min,最后降温至300℃以下,得到前体;

[0095]

(4)将上述前体在450℃、400mpa进行热压后,样品表面存在细小裂纹,在500℃,500mpa进行锻造,样品开裂。

[0096]

由实施例5和6可知,当主要合金元素占比超过25%时,采用本技术的制备工艺会造成样品开裂。

[0097]

实施例7

[0098]

(1)将49g钛粉、9g铝粉、1.5g镍粉、0.6g铜粉、0.1g硅粉在混料机中混合均匀,得到混合粉体;

[0099]

(2)将上述填充至模具中,在室温下,以5mm/s的加压速率升至500mpa,保压3s,脱模,得到一个直径12mm,高度12mm的坯体;

[0100]

(3)将上述坯体放入烧结炉中,在氩气保护下,以15℃/min的加热速率,先升温至450℃,保温15分钟,再按需分步升温至900℃,保温120min,最后降温至300℃以下,得到前

体;

[0101]

(4)将上述前体在500℃,400mpa热压后,在600℃,500mpa进行锻造,得到颗粒增强钛基复合材料。

[0102]

图3为实施例7制备的坯体烧结后的圆柱体试样。

[0103]

经检测,上述实施例7制备的颗粒增强钛基复合材料,坯体烧结后的密度为4.02g/cm3。

[0104]

对比例1

[0105]

对比例1与实施例7基本相同,不同的是,对比例1中步骤(1)为将40g钛粉、18g铝粉、1.5g镍粉、0.6g铜粉、0.1g硅粉在混料机中混合均匀,得到混合粉体。

[0106]

图4为对比例1制备的坯体烧结后的圆柱体试样。

[0107]

由图3和图4对比可知,对比例1中坯体烧结后发生了较大的体积膨胀。

[0108]

经检测,对比例1制备的颗粒增强钛基复合材料,坯体烧结后的密度仅为3.43g/cm3。

[0109]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1