一种GH907合金的冶炼方法与流程

一种gh907合金的冶炼方法

技术领域

1.本发明涉及合金材料冶炼技术领域,尤其涉及一种gh907合金的冶炼方法。

背景技术:

2.gh907合金是一种以铁

‑

镍

‑

钴为基的沉淀强化奥氏体合金,用nb、ti、si和微量b进行综合强化,在650℃以下具有很高的抗拉强度,低的膨胀系数,良好的抗冷热疲劳性能、良好的焊接性能和良好的抗高压氢脆性能以及几乎恒定不变的弹性模量,被广泛用作发动机涡轮外环、封严环等,尤其是用于制造航空发动机重要机匣构件,用以精确控制涡轮叶片与外环的间隙,改善发动机的性能,提高燃烧效率。

3.目前国内生产的gh907合金,原材料多采用金属镍、金属钴、金属铌、金属钛等全新原材料,以及经过精炼处理的低碳低硅低铝低铬精钢材甚至成本更高的镍铌合金生产,这些原材料的成本远远高于进口材料价格,导致国内生产的gh907合金在国际市场的竞争中处于下风。并且现有国内工艺生产的gh907合金的原材料中的全新原材料,往往分别来自于不同矿山中的矿石,其中杂质元素含量较多且不稳定,gh907合金中磷元素含量偏高会降低合金的持久性能,铬元素是影响合金热膨胀系数的主要因素,铬含量越低,其膨胀系数越低。因此若全部采用全新原材料来冶炼gh907合金,就会导致最终产品中磷、铬含量升高,进而降低合金的持久性能,增大合金的膨胀系数,最终导致生产得到的gh907合金质量稳定性不可控,性能波动较大。

技术实现要素:

4.基于现有技术中存在的以上问题,本发明提供一种gh907合金的冶炼方法,本发明的冶炼方法利用清洗后的再生料与全新原材料共同冶炼gh907合金不仅能够大幅降低gh907合金的生产成本,还可以提高gh907合金的质量稳定性及gh907合金的性能水平,克服了现有技术的缺陷。

5.为达到上述发明目的,本发明采用了如下的技术方案:

6.本发明实施例提供了一种gh907合金的冶炼方法,包括如下步骤:

7.步骤一,将碳、金属镍、精钢材、金属钴和硅铁合金升温至1440~1480℃进行熔炼,待原料全部熔化后加入再生料,进行熔炼,所述再生料为所述gh907合金在加工过程中产生的废料经清洗后得到,所述再生料的质量为全部原料质量的30%~50%;

8.步骤二,将熔炼后的熔体在真空度小于5pa,温度为1480~1520℃的条件下精炼55~65min之后进行脱氧和脱氮操作,向所述熔体中加入金属铝、金属钛和金属铌后进行合金化处理,合金化处理结束后加入金属锰和硼铁合金;

9.步骤三,浇注。

10.本发明的gh907合金的冶炼方法本冶炼方法通过再生料和全新原材料共同冶炼的方法制备gh907合金,通过控制再生料的质量为全部原料质量的30%~50%,既可以大幅降低了gh907合金的生产成本,缩短精炼时间,又可以保证冶炼得到成分满足,性能良好的合

金产品。并且本冶炼方法针对再生料内部纯净度高于全新原材料,而宏观密度及熔点均低于全新原材料的特点,通过先加入全新原材料,待全新原材料全部熔化,全新原材料中水汽和杂质等被充分抽走后,再加入再生料,可以降低了合金中杂质元素含量,并且能保证合金中较低的磷、铬含量,提高了gh907合金的质量稳定性及gh907合金的性能水平,通过控制再生料用量以及与本发明原料相匹配的精炼温度和精炼时间,进一步地提高了冶金质量,克服了现有技术的缺陷。

11.优选地,所述gh907合金的化学成分如下c:0.02

‑

0.035wt%,ni:37

‑

39wt%,cr:0.05

‑

0.5wt%,co:13.7

‑

14.8wt%,al:0.03

‑

0.15wt%,ti:1.35

‑

1.65wt%,nb+ta:4.5

‑

4.9wt%,mn:0.1

‑

0.6wt%,p<0.003wt%,cu<0.02wt%,mo<0.02wt%,b:0.004

‑

0.006wt%,si:0.28

‑

0.34wt%,s<0.002wt%,余量为fe和不可避免的杂质。本发明中的再生料为gh907合金在加工过程中产生的废料经清洗后得到,故再生料中的化学成分同gh907合金。

12.优选地,废料的清洗方法包括如下工序:a.磁选除杂、b.风吹除杂、c.喷淋粗洗、d.碱液超声清洗、g.风切干燥、h.砂洗作业、i.砂料分离、j.鼓泡漂洗、k.中立干燥、l.风切干燥和m.烘干作业。

13.优选地,步骤一中,将碳、金属镍、精钢材、金属钴和硅铁合金进行熔炼的熔化功率为400~1000kw,加入再生料进行熔炼的熔化功率为1000~1400kw。

14.本冶炼方法通过低功率熔炼全新原材料,延长全新原材料的熔炼时间,可将全新原材料中水汽和杂质等被充分抽走,待全新原材料质量水平与再生料持平再加入全部再生料,通过高功率化料以及短时精炼工艺可以进一步提高冶金质量。

15.优选地,步骤一中,碳的添加量为gh907合金中碳总含量的三分之二

16.优选地,步骤二中,脱氧和脱氮为将熔体中氧含量降至不超过20ppm,氮含量降至不超过50ppm。

17.通过控制熔体中的氧、氮含量可以提高合金的抗拉强度和抗冷热疲劳性能。

18.优选地,步骤二中,脱氧的操作为向熔体中加入铝和碳。

19.若熔体中氧含量不达标,则向熔体中加入铝和碳,进行脱氧。可选地,铝添加至熔体中铝含量占gh907合金质量的0.01%~0.02%,碳添加至熔体中碳含量占gh907合金质量的0.015%~0.025%。向熔体中加入铝和碳并使二者达到该含量范围后,熔体中的氧含量即可降至20ppm以下。通过直接控制铝和碳的加入量,可免于在脱氧过程中多次检测含氧量,从而简化操作。

20.优选地,步骤二中,合金化处理的温度为1480~1520℃。

21.优选地,步骤三中,浇注的温度为1440~1460℃。

22.当熔体中各元素含量符合gh907合金的化学成分要求后进行浇铸。

23.本发明提供的gh907合金的冶炼方法通过再生料和全新原材料共同冶炼的方法制备gh907合金,大幅降低了gh907合金的生产成本。本冶炼方法针对再生料和全新原材料的特点,先加入全新原材料,通过低功率熔炼全新原材料,延长全新原材料的熔炼时间,可将全新原材料中水汽和杂质等被充分抽走,待全新原材料质量水平与再生料持平待,再加入再生料,可以降低了合金中杂质元素含量,并且能保证合金中较低的磷、铬含量,提高了gh907合金的质量稳定性及gh907合金的性能水平,通过大熔化速率化料以及短时精炼工

艺,进一步地提高了冶金质量。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

25.以下实施例的gh907合金的冶炼方法的原料为:碳、电解镍、精钢材、金属钴和硅铁合金、再生料、金属铝、金属钛、金属铌、金属锰和硼铁合金等。

26.以下各实施例中的再生料由其他批次gh907合金在加工过程中产生的废料经清洗后得到,清洗方法包括如下工序:a.磁选除杂、b.风吹除杂、c.喷淋粗洗、d.碱液超声清洗、g.风切干燥、h.砂洗作业、i.砂料分离、j.鼓泡漂洗、k.中立干燥、l.风切干燥和m.烘干作业。各实施例中的再生料成分为:c:0.02

‑

0.035wt%,ni:37

‑

39wt%,cr:0.05

‑

0.5wt%,co:13.7

‑

14.8wt%,al:0.03

‑

0.15wt%,ti:1.35

‑

1.65wt%,nb+ta:4.5

‑

4.9wt%,mn:0.1

‑

0.6wt%,p<0.003wt%,cu<0.02wt%,mo<0.02wt%,b:0.004

‑

0.006wt%,si:0.28

‑

0.34wt%,s<0.002wt%,余量为fe和不可避免的杂质。

27.实施例1

28.本实施例提供一种gh907合金的冶炼方法,包括如下步骤:

29.(1)将碳、金属镍、精钢材、金属钴和硅铁合金升温至1440℃进行熔炼,熔化功率为1000kw,待原料全部熔化后加入再生料,进行熔炼,再生料的质量为全部原料质量的30%,加入再生料后的熔化功率为1400kw。

30.(2)将熔炼后的熔体在真空度小于5pa,温度为1480℃的条件下精炼65min,搅拌脱气,取样监控合金中的氧、氮含量,熔体中氧、氮含量的标准为:氧的含量≤20ppm,氮的含量≤50ppm,若熔体中的氧含量大于20ppm则向熔体中加入铝和碳进行脱氧,铝添加至熔体中铝含量占gh907合金质量的0.01%,碳添加至熔体中碳含量占gh907合金质量的0.025%,若熔体中的氮含量大于50ppm,则进行真空脱氮。当熔体中氧、氮含量合格后,向熔体中加入金属铝、金属钛和金属铌后将熔体进行合金化处理,按照gh907合金中化学成分的要求,根据分析结果进行补加料,调成分,合金化处理的温度为1520℃,合金化结束后向熔体中加入金属锰和硼铁合金。

31.(3)当熔体中各化学成分含量符合gh907合金的要求后,钢水经流槽进行浇注,浇注温度为1440℃,最后冶炼得到的合金的化学成分如下c:0.022wt%,ni:38.41wt%,cr:0.08wt%,co:14.06wt%,al:0.05wt%,ti:1.62wt%,nb+ta:4.89wt%,mn:0.58wt%,p:0.002wt%,cu:0.01wt%,mo:0.01wt%,b:0.004wt%,si:0.29wt%,s:0.001wt%,余量为fe和不可避免的杂质。

32.实施例2

33.本实施例提供一种gh907合金的冶炼方法,包括如下步骤:

34.(1)将碳、金属镍、精钢材、金属钴和硅铁合金升温至1480℃进行熔炼,熔化功率为400kw,待原料全部熔化后加入再生料,进行熔炼,再生料的质量为全部原料质量的50%,加入再生料后的熔化功率为1000kw。

35.(2)将熔炼后的熔体在真空度小于5pa,温度为1520℃的条件下精炼55min,搅拌脱

气,取样监控合金中的氧、氮含量,熔体中氧、氮含量的标准为:氧的含量≤20ppm,氮的含量≤50ppm,若熔体中的氧含量大于20ppm则向熔体中加入铝和碳进行脱氧,铝添加至熔体中铝含量占gh907合金质量的0.02%,碳添加至熔体中碳含量占gh907合金质量的0.015%,若熔体中的氮含量大于50ppm,则进行真空脱氮。当熔体中氧、氮含量合格后,向熔体中加入金属铝、金属钛和金属铌后将熔体进行合金化处理,按照gh907合金中化学成分的要求,根据分析结果进行补加料,调成分,合金化处理的温度为1480℃,合金化结束后向熔体中加入金属锰和硼铁合金。

36.(3)当熔体中各化学成分含量符合gh907合金的要求后,钢水经流槽进行浇注,浇注温度为1460℃,最后冶炼得到的合金的化学成分如下c:0.027wt%,ni:38.67wt%,cr:0.09wt%,co:14.12wt%,al:0.04wt%,ti:1.63wt%,nb+ta:4.98wt%,mn:0.60wt%,p:0.002wt%,cu:0.01wt%,mo:0.01wt%,b:0.004wt%,si:0.30wt%,s:0.001wt%,余量为fe和不可避免的杂质。

37.实施例3

38.本实施例提供一种gh907合金的冶炼方法,包括如下步骤:

39.(1)将碳、金属镍、精钢材、金属钴和硅铁合金升温至1460℃进行熔炼,熔化功率为700kw,待原料全部熔化后加入再生料,进行熔炼,再生料的质量为全部原料质量的45%,加入再生料后的熔化功率为1200kw。

40.(2)将熔炼后的熔体在真空度小于5pa,温度为1500℃的条件下精炼60min,搅拌脱气,取样监控合金中的氧、氮含量,熔体中氧、氮含量的标准为:氧的含量≤20ppm,氮的含量≤50ppm,若熔体中的氧含量大于20ppm则向熔体中加入铝和碳进行脱氧,铝添加至熔体中铝含量占gh907合金质量的0.015%,碳添加至熔体中碳含量占gh907合金质量的0.02%,若熔体中的氮含量大于50ppm,则进行真空脱氮。当熔体中氧、氮含量合格后,向熔体中加入金属铝、金属钛和金属铌后将熔体进行合金化处理,按照gh907合金中化学成分的要求,根据分析结果进行补加料,调成分,合金化处理的温度为1510℃,合金化结束后向熔体中加入金属锰和硼铁合金。

41.(3)当熔体中各化学成分含量符合gh907合金的要求后,钢水经流槽进行浇注,浇注温度为1450℃,最后冶炼得到的合金的化学成分如下c:0.028wt%,ni:38.22wt%,cr:0.10wt%,co:14.13wt%,al:0.03wt%,ti:1.65wt%,nb+ta:5.13wt%,mn:0.59wt%,p:0.002wt%,cu:0.01wt%,mo:0.01wt%,b:0.004wt%,si:0.31wt%,s:0.001wt%,余量为fe和不可避免的杂质。

42.实施例4

43.本实施例提供一种gh907合金的冶炼方法,包括如下步骤:

44.(1)将碳、金属镍、精钢材、金属钴和硅铁合金升温至1440℃进行熔炼,熔化功率为500kw,待原料全部熔化后加入再生料,进行熔炼,再生料的质量为全部原料质量的40%,加入再生料后的熔化功率为1100kw。

45.(2)将熔炼后的熔体在真空度小于5pa,温度为1490℃的条件下精炼62min,搅拌脱气,取样监控合金中的氧、氮含量,熔体中氧、氮含量的标准为:氧的含量≤20ppm,氮的含量≤50ppm,若熔体中的氧含量大于20ppm则向熔体中加入铝和碳进行脱氧,铝添加至熔体中铝含量占gh907合金质量的0.014%,碳添加至熔体中碳含量占gh907合金质量的0.021%,

若熔体中的氮含量大于50ppm,则进行真空脱氮。当熔体中氧、氮含量合格后,向熔体中加入金属铝、金属钛和金属铌后将熔体进行合金化处理,按照gh907合金中化学成分的要求,根据分析结果进行补加料,调成分,合金化处理的温度为1500℃,合金化结束后向熔体中加入金属锰和硼铁合金。

46.(3)当熔体中各化学成分含量符合gh907合金的要求后,钢水经流槽进行浇注,浇注温度为1455℃,最后冶炼得到的合金的化学成分如下c:0.025wt%,ni:38.10wt%,cr:0.07wt%,co:14.05wt%,al:0.03wt%,ti:1.64wt%,nb+ta:4.95wt%,mn:0.58wt%,p:0.002wt%,cu:0.01wt%,mo:0.01wt%,b:0.004wt%,si:0.30wt%,s:0.001wt%,余量为fe和不可避免的杂质。

47.对比例1

48.本对比例提供了研究过程中试验过的一种gh907合金的冶炼方法,包括如下步骤:

49.(1)将碳、金属镍、精钢材、金属钴和硅铁合金升温至1460℃进行熔炼,熔化功率为1200kw,得到熔炼后的原料。

50.(2)将熔炼后的原料在真空度小于5pa,温度为1500℃的条件下精炼60min,搅拌脱气,取样监控合金中的氧、氮含量,熔体中氧、氮含量的标准为:氧的含量≤20ppm,氮的含量≤50ppm,若熔体中的氧含量大于20ppm则向熔体中加入铝和碳进行脱氧,铝添加至熔体中铝含量占gh907合金质量的0.015%,碳添加至熔体中碳含量占gh907合金质量的0.02%,若熔体中的氮含量大于50ppm,则进行真空脱氮。当熔体中氧、氮含量合格后,向熔体中加入金属铝、金属钛和金属铌后将熔体进行合金化处理,按照gh907合金中化学成分的要求,根据分析结果进行补加料,调成分,合金化处理的温度为1510℃,合金化结束后向熔体中加入金属锰和硼铁合金。

51.(3)当熔体中各化学成分含量符合gh907合金的要求后,钢水经流槽进行浇注,浇注温度为1450℃。

52.对比例2

53.本对比例提供了研究过程中试验过的一种gh907合金的冶炼方法,包括如下步骤:

54.(1)将碳、金属镍、精钢材、金属钴和硅铁合金和再生料一起升温至1460℃进行熔炼,再生料的质量为全部原料质量的45%,熔化功率为1200kw,得到熔炼后的原料。

55.(2)将熔炼后的原料在真空度小于5pa,温度为1500℃的条件下精炼60min,搅拌脱气,取样监控合金中的氧、氮含量,熔体中氧、氮含量的标准为:氧的含量≤20ppm,氮的含量≤50ppm,若熔体中的氧含量大于20ppm则向熔体中加入铝和碳进行脱氧,铝的添加量为gh907合金中铝总含量的0.015%,碳的添加量为gh907合金中碳总含量的0.02%,若熔体中的氮含量大于50ppm,则进行真空脱氮。当熔体中氧、氮含量合格后,向熔体中加入金属铝、金属钛和金属铌后将熔体进行合金化处理,按照gh907合金中化学成分的要求,根据分析结果进行补加料,调成分,合金化处理的温度为1510℃,合金化结束后向熔体中加入金属锰和硼铁合金。

56.(3)当熔体中各化学成分含量符合gh907合金的要求后,钢水经流槽进行浇注,浇注温度为1450℃。

57.对比例3

58.本对比例提供了研究过程中试验过的一种gh907合金的冶炼方法,包括如下步骤:

59.(1)将碳、金属镍、精钢材、金属钴和硅铁合金升温至1510℃进行熔炼,熔化功率为700kw,待原料全部熔化后加入再生料,进行熔炼,再生料的质量为全部原料质量的45%,加入再生料后的熔化功率为1200kw。

60.(2)将熔炼后的熔体在真空度小于5pa,温度为1490℃的条件下精炼60min,取样监控合金中的氧、氮含量,熔体中氧、氮含量的标准为:氧的含量≤20ppm,氮的含量≤50ppm,若熔体中的氧含量大于20ppm则向熔体中加入铝和碳进行脱氧,铝添加至熔体中铝含量占gh907合金质量的0.015%,碳添加至熔体中碳含量占gh907合金质量的0.02%,若熔体中的氮含量大于50ppm,则进行真空脱氮。当熔体中氧、氮含量合格后,向熔体中加入金属铝、金属钛和金属铌后将熔体进行合金化处理,按照gh907合金中化学成分的要求,根据分析结果进行补加料,调成分,合金化处理的温度为1500℃,合金化结束后向熔体中加入金属锰和硼铁合金。

61.(3)当熔体中各化学成分含量符合gh907合金的要求后,钢水经流槽进行浇注,浇注温度为1460℃。

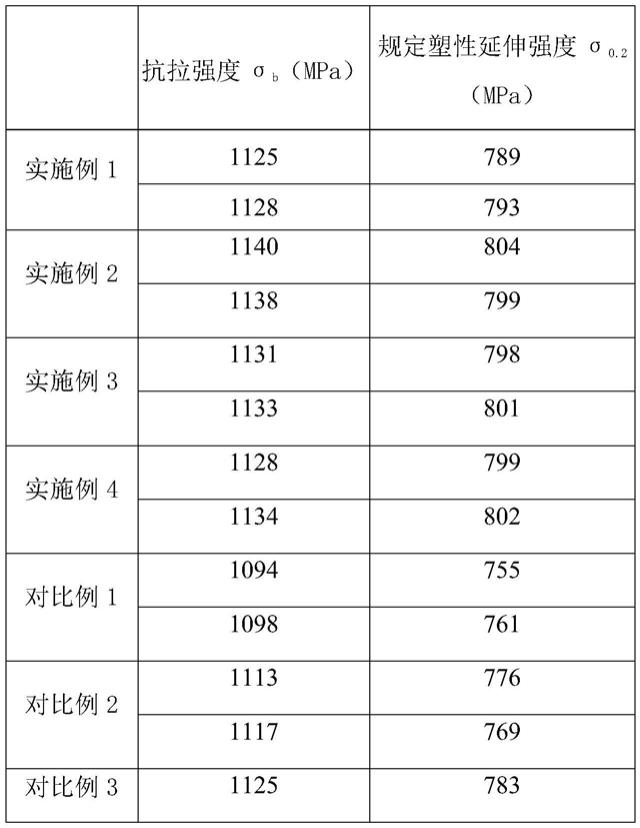

62.实验例1

63.将实施例及对比例冶炼的gh907合金制成φ250mm的gh907合金棒材,将gh907合金棒材的两端按照gb/t 4338

‑

2006金属材料高温拉伸实验方法在650℃下进行抗拉强度和规定塑性延伸强度的性能测试,测试结果如下表所示。

64.表1力学性能测试结果

[0065][0066][0067]

实验例2

[0068]

将实施例及对比例冶炼的gh907合金制成φ250mm的gh907合金棒材,将gh907合金棒材按照gb/t 4339

‑

2008金属材料热膨胀特征参数的测定标准分别进行热膨胀特征参数的性能测试,测试结果如下表所示:

[0069]

表2膨胀系数测试结果

[0070][0071]

由上表中的数据可知,本发明提供的gh907合金的冶炼方法能够增强gh907合金的抗拉强度、规定塑性延伸强度和降低gh907合金的膨胀系数,说明本发明提供的gh907合金的冶炼方法可以提高gh907合金的质量稳定性及gh907合金的性能水平。

[0072]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1