一种金属线料进料装置、加料系统及加料方法

1.本发明属于电渣冶金技术领域,更具体地说,涉及一种金属线料进料装置、加料系统及加料方法。

背景技术:

2.电渣重熔是把用一般冶炼方法制成的钢(通常是电炉钢、转炉钢)进行再精炼的工艺。重熔过程中,钢中活泼元素如al、ti、ce、b等,往往因氧化而损失。如何防止活泼元素氧化,是电渣重熔的重要冶金问题之一。电渣重熔过程中氧通常会通过下述途径进入熔渣及钢液:(1)原始电极钢中溶解的氧及钢中不稳定氧化物在高温分解放出氧;(2)电极表面氧化皮带入渣中的氧;(3)渣中不稳定氧化物feo、mno、sio2、cr2o3等所含的氧;(4)渣中变价氧化物传递供氧作用,如渣中fe、ti、mn、cr等低价氧化物,在渣池表面吸收大气中的氧,形成高价氧化物。这些元素的高价氧化物,在渣池和金属熔池界面,放出氧,变成低价氧化物,氧从而进入钢中。

3.为降低电渣锭中的氧,减少元素的烧损,提高冶炼所需产品的质量。现代冶金工艺一般采用真空电弧重熔、真空感应重熔、电子束熔炼、电渣重熔过程中通入惰性气体保护以及加入脱氧剂等。这几种方法比价,真空电弧重熔、真空感应重熔、电子束熔炼可以获得气体含量低、纯洁度高、组织均匀致密、成分偏析小的优质钢锭,保证了合金具有优良的工艺塑性和高的机械性能。但设备复杂,维护费用高,致使合金生产成本高,以及会出现合金再现性较差等问题。相比来说,在电渣重熔过程中直接加入脱氧剂是一种择优的选择,脱氧剂的种类繁多,其中铝做为一种强脱氧元素,大部分电渣过程中均采用铝或含铝的复合脱氧剂脱氧,具有获取工艺简单,价格廉价等优点。

4.经检索,中国发明专利201610946313.5公开了一种电渣重熔过程铝粉的加入方法,其将不同粒径的铝粉相隔一定间距均匀地放置在传送装置上,并通过传送装置均匀、连续地加入结晶器。具体步骤为:(1)将放置铝粉的传送装置用重砣悬挂于电渣炉冶炼支臂上;(2)将粒径为1mm~3mm的铝粉均匀铺放在传送装置上;(3)将粒径为8mm~10mm的铝粉铝粉以每粒相距10cm~12cm的间距放置于传送装置上;(4)通过传送装置移动,将铝粉加入结晶器。通过铝粉加入装置,将粒度为1mm~3mm的铝粉传送入渣池,使渣池内的氧有效降低,防止氧传入熔池:当较大粒度8mm~10mm的铝粒掉入结晶器时,较大粒度的铝粒会进入熔池,从而有效的去除熔池中的氧,达到提高钢锭的冶金质量和性能的目的。但是其不足之处在于:该加铝过程对于不同粒径的铝粒可能需要不同的添加方式,而且依靠该传送装置加铝的精度较低,铝粒添加量难以精确控制,只能靠人工来判断铝粉的量是不是达到所需含量,而且在持续加铝粉的过程中铝粉会烧损,降低了铝的回收率。

5.因此,目前亟需设计一种能够精确控制金属线料加入量并稳定将其送入用料系统的加料装置或加料方法。

技术实现要素:

6.1.要解决的问题

7.针对现有技术中的加料装置或加料方法难以稳定输送和精确控制金属线料的加入量的问题,本发明提供一种金属线料进料装置、加料系统及加料方法;通过合理设置进料通道、压紧机构和驱动轮等部件及其之间的连接关系,从而有效解决难以稳定输送和精确控制金属线料的加入量的问题。

8.2.技术方案

9.为了解决上述问题,本发明所采用的技术方案如下:

10.本发明的一种金属线料进料装置,包括进料通道、压紧机构、驱动机构、驱动轮和支架;所述压紧机构包括导向杆、弹性件、压紧轮和滑动套;所述导向杆竖直设置于支架上;所述滑动套滑动设置于导向杆外并通过弹性件与导向杆相连,所述压紧轮与滑动套转动连接;所述驱动机构设置于支架上并与驱动轮相连,用于驱动驱动轮转动;所述驱动轮和压紧轮分别设置于进料通道的相对两侧部,且驱动轮和压紧轮的转动平面与进料通道在同一平面内;所述驱动轮和压紧轮可与进料通道内的金属线料滚动相连,压紧并驱动金属线料在进料通道中输送。本发明中的金属线料包括铝线或含铝的复合脱氧剂线料等等,本发明的进料装置适用于所有需要添加金属料的用料系统中,尤其适用于电渣重熔系统中添加金属粒进行脱氧。

11.优选地,所述支架上还设有调节螺栓,调节螺栓与支架之间通过螺纹配合连接;所述调节螺栓的端部抵靠在滑动套上,调节螺栓的旋进方向与滑动套的滑动方向相同,通过旋转调节螺栓可改变压紧轮与进料通道之间的距离。

12.优选地,所述压紧轮轴心设有第一转轴;在所述压紧机构中,所述滑动套设置有两个且分别设置于压紧轮两侧,两个滑动套的一端分别与第一转轴两端连接,两个滑动套的另一端通过第一连接件相连;所述调节螺栓的端部抵靠在第一连接件上。

13.优选地,所述压紧机构还包括第二连接件,所述第二连接件与支架可拆卸连接;所述第二连接件上与第一连接件对应位置设有螺纹孔,所述调节螺栓通过该螺纹孔与第二连接件相连;

14.优选地,所述弹性件包括弹簧,弹簧的一端与导向杆相连,其另一端与第一转轴相连。

15.优选地,所述支架包括第一支架和第二支架,第一支架设于第二支架上方;所述进料通道设于第一支架和第二支架之间;所述压紧机构设于第一支架上;所述驱动机构包括驱动电机,驱动电机的输出轴为驱动轴,所述驱动轴与驱动轮相连,驱动轮设于第二支架上;所述压紧轮边缘设有第一环形凹槽,所述驱动轮边缘设有第二环形凹槽,所述第一环形凹槽和第二环形凹槽对应设置,且两者的尺寸与金属线料的尺寸相适应。

16.优选地,还包括编码盘和计数轮,编码盘通过第二转轴与计数轮连接;所述计数轮设于进料通道的一侧,所述进料通道上与计数轮相对另一侧还设有压紧机构,该压紧机构中的压紧轮与计数轮的转动平面与进料通道在同一平面内;该压紧机构中的压紧轮和计数轮可与进料通道内的金属线料滚动相连,压紧并计数金属线料在进料通道中的输送量。

17.优选地,还包括切割机构,所述切割机构包括切割电机和切割刀,切割电机的输出轴为第三转轴,切割电机通过第三转轴与切割刀连接;所述进料通道包括进料口和出料口,

所述切割刀设置于出料口;所述出料口还设有集料仓,集料仓下方设有出料管,出料管上设有出料电磁阀,集料仓通过第一连接管与出料管连通。

18.本发明的一种加料系统,包括储料装置、进料装置、氩气站、处理器和控制器,所述进料装置为本发明中所述的一种金属线料进料装置,其特征在于,所述储料装置设于进料装置的进料端,可向进料装置输送金属线料;所述处理器与进料装置、氩气站和控制器电连接;所述氩气站与出料管连通。

19.优选地,还包括第一底板;所述储料装置和进料装置均设置于第一底板上;所述储料装置包括两个输送轮和两个固定轮,输送轮和固定轮之间通过转动轴承进行转动连接;所述的两个输送轮的轴心处通过第四转轴相连,所述金属线料卷绕设置于第四转轴上;所述两个固定轮固设于第一底板上,两个固定轮之间通过第一连接杆连接。

20.本发明的一种加料方法,基于本发明中所述的一种加料系统,在压紧机构的压紧作用下,控制器控制驱动机构驱动金属线料在进料通道中输送,同时编码盘计量输送金属线料的量,并利用进料通道末端的切割机构对金属线料进行切割,当达到所需的金属线料的量时驱动机构和切割机构停止运作,控制器控制氩气站将切割后的金属线料吹向用料系统。

21.优选地,具体加料步骤为:

22.(1)在控制器中人工设定加入到用料系统中的所需金属含量及每次喷吹金属的时间间隔,所述控制器将信息传递给处理器,所述处理器将传来的信息进行处理后对驱动电机及编码盘发出下一步动作指令;

23.(2)所述驱动电机的驱动轴转动带动与其相连的驱动轮,所述驱动轮通过摩擦力带动所述储料装置上的金属线料在进料通道内直线进给;同时切割电机的第三转轴转动带动切割刀进行切给工作,将金属线料切成等分的金属粒,所述金属粒经过集料仓落入出料管内;

24.(3)在所述驱动电机转动时,所述编码盘计量所述所述驱动电机带动的金属线料的量,当所述编码盘计量值与人工设定值相同时,所述驱动电机停止转动;

25.(4)所述控制器中到达人工设定的加料时间间隔点时,所述处理器将动作指令传达给出料电磁阀,所述出料电磁阀打开时,所述氩气站向所述出料管喷吹高压氩气将金属粒吹到用料系统中;

26.(5)在下一预设加料时间间隔中,所述处理器发出指令,重复(2)~(4)步骤进行加料动作,直至达到所述控制器中人工设定加入到用料系统内的所需金属含量。

27.3.有益效果

28.相比于现有技术,本发明的有益效果为:

29.(1)本发明的一种金属线料进料装置,包括进料通道、压紧机构、驱动机构、驱动轮和支架;所述压紧机构包括导向杆、弹性件、压紧轮和滑动套;所述导向杆竖直设置于支架上;所述滑动套滑动设置于导向杆外并通过弹性件与导向杆相连,所述压紧轮与滑动套转动连接;所述驱动机构设置于支架上并与驱动轮相连,用于驱动驱动轮转动;所述驱动轮和压紧轮分别设置于进料通道的相对两侧部,且驱动轮和压紧轮的转动平面与进料通道在同一平面内;所述驱动轮和压紧轮可与进料通道内的金属线料滚动相连,压紧并驱动金属线料在进料通道中输送。通过上述设置,在驱动轮和压紧轮相互作用下能够将进料通道中的

金属线料夹持,而在驱动机构的驱动作用下,驱动轮利用滚动摩擦力带动进料通道中的金属线料进行稳定输送;另外,当进料通道中的金属线料尺寸不同时,在压紧机构中滑动套的滑动作用下能够调节压紧轮与驱动轮之间的距离,同时在弹性件的弹力作用下将金属线料压紧。因此本发明的进料装置能够适应不同尺寸的金属线料,并将其稳定压紧输送和精确控制其输送量;当应用于电渣重熔系统中时,能够精确调控铝粒等脱氧剂添加量,从而降低电渣锭中的氧,减少元素的烧损,提高冶炼所需产品的质量。

30.(2)本发明的一种金属线料进料装置,所述支架上还设有调节螺栓,调节螺栓与支架之间通过螺纹配合连接;所述调节螺栓的端部抵靠在滑动套上,调节螺栓的旋进方向与滑动套的滑动方向相同,通过旋转调节螺栓可改变压紧轮与进料通道之间的距离;通过上述设置,旋转调节螺栓可以调节滑动套和压紧轮与驱动轮之间的相对距离,因此可以根据金属线料的尺寸预先旋转调节螺栓,将压紧轮调节至与驱动轮保持合适的距离,从而为不同尺寸的金属线料提供一个稳定的挤压力。

31.(3)本发明的一种加料系统,包括储料装置、进料装置、氩气站、处理器和控制器,所述进料装置为本发明中所述的一种金属线料进料装置,其特征在于,所述储料装置设于进料装置的进料端,可向进料装置输送金属线料;所述处理器与进料装置、氩气站和控制器电连接;所述氩气站与出料管连通;通过上述设置,本发明的加料系统能够实现间歇性加铝,具体的说该加料系统可以等时间分批把所需的金属线料加入到用料系统中,设备自动化程度高,减少了人工劳动力;当将其应用于电渣重熔系统中时,能够稳定输送铝线等金属线料,并精确控制添加至液态渣池中的铝粒添加量,对电渣重熔系统进行有效脱氧,同时在加料过程中能够为电渣重熔系统提供氩气保护,保证电渣重熔的稳定进行。

附图说明

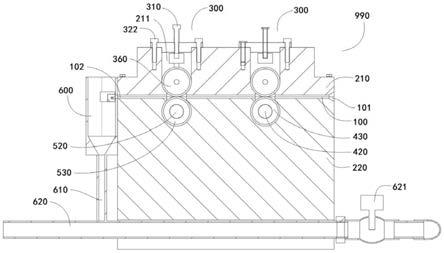

32.图1为本发明的金属线料进料装置剖视图;

33.图2为本发明的压紧机构示意图;

34.图3为本发明的金属线料进料装置立体图ⅰ;

35.图4为本发明的金属线料进料装置立体图ⅱ;

36.图5为本发明的金属线料进料装置立体图ⅲ;

37.图6为本发明的加料系统示意图ⅰ;

38.图7为本发明的加料系统示意图ⅱ;

39.图8为本发明的储料装置示意图。

40.图中:

41.100、进料通道;101、进料口;102、出料口;

42.200、支架;210、第一支架;211、调节通道;220、第二支架;

43.300、压紧机构;310、调节螺栓;320、第二连接件;321、第一通孔;322、第一螺栓;330、导向杆;340、弹性件;350、第一转轴;360、压紧轮;361、第一环形凹槽;370、滑动套;371、第一连接件;

44.400、编码盘;410、编码盘固定板;420、第二转轴;430、计数轮;

45.500、驱动机构;510、驱动电机固定板;520、驱动轴;530、驱动轮;

46.600、集料仓;610、第一连接管;620、出料管;621、出料电磁阀;630、出气管;631、出

气电磁阀;

47.700、切割电机;710、第三转轴;720、切割刀;730、快换刀片;

48.800、储料装置;810、第一连接杆;820、固定轮;830、转动轴承;840、输送轮;841、第四转轴;850、端盖;860、安装板;

49.900、机体;910、控制器;920、带刹万向轮;930、第一底板;940、第二底板;950、纵向板件;960、氩气站;970、处理器;980、导向环;990、进料装置。

具体实施方式

50.下文对本发明的示例性实施例的详细描述参考了附图,该附图形成描述的一部分,在该附图中作为示例示出了本发明可实施的示例性实施例,其中本发明的特征由附图标记标识。下文对本发明的实施例的更详细的描述并不用于限制所要求的本发明的范围,而仅仅为了进行举例说明且不限制对本发明的特点和特征的描述,以提出执行本发明的最佳方式,并足以使得本领域技术人员能够实施本发明。但是,应当理解,可在不脱离由所附权利要求限定的本发明的范围的情况下进行各种修改和变型。详细的描述和附图应仅被认为是说明性的,而不是限制性的,如果存在任何这样的修改和变型,那么它们都将落入在此描述的本发明的范围内。此外,背景技术旨在为了说明本技术的研发现状和意义,并不旨在限制本发明或本技术和本发明的应用领域。

51.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明;本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

52.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件;当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件;本文所使用的术语“竖直”、“上方”、“一端”、“另一端”以及类似的表述只是为了说明的目的。

53.下面结合具体实施例对本发明进一步进行描述。

54.实施例

55.本实施例提供一种加料系统,具体为电渣重熔用加铝机,如图6和图7所示,其包括机体900、储料装置800、进料装置990、氩气站960、处理器970和控制器910,机体900底部设有带刹万向轮920,便于机体900的固定、移动与装载。所述储料装置800设于进料装置990的进料端,可向进料装置990输送金属线料,储料装置800和进料装置990之间还设有导向环980,导向环980可穿过金属线料,用于对储料装置800输送的金属线料进行导向和限位,储料装置800、进料装置990和导向环980均设于第一底板930上。所述处理器970与进料装置990、氩气站960和控制器910电连接,所述控制器910在本实施例中为控制面板,操作人员可以根据需要在控制面板上设定所需铝含量及每次喷吹铝粒的时间间隔;所述氩气站960与出料管620和出气管630连通;所述处理器970和氩气站960均设置于第二底板940上。如图8所示,所述第一底板930设于第二底板940上方,两者均设于机体900内,并通过纵向板件950进行固定。所述储料装置800包括两个输送轮840和两个固定轮820,输送轮840和固定轮820之间通过转动轴承830进行转动连接;所述的两个输送轮840的轴心处通过第四转轴841相

连,所述金属线料卷绕设置于第四转轴841上;所述两个固定轮820通过安装板860固设于第一底板930上,两个固定轮820之间通过三个第一连接杆810连接,三个第一连接杆810沿着固定轮820的周向均匀设置,两两之间与第四转轴841形成120度夹角,用于约束第四转轴841上卷绕的金属线料;所述固定轮820的端部还设有端盖850,端盖850与固定轮820之间设有垫片。

56.如图1和图3~图5所示,在上述加料系统中,其中的进料装置990包括进料通道100、压紧机构300、驱动机构500、驱动轮530和支架200。所述进料通道100包括进料口101和出料口102。所述支架200包括第一支架210和第二支架220,第一支架210设于第二支架220上方;所述进料通道100设于第一支架210和第二支架220之间;所述压紧机构300设于第一支架210上;所述驱动机构500设置于支架200上并与驱动轮530相连,用于驱动驱动轮530转动,驱动机构500包括驱动电机,驱动电机通过驱动电机固定板510安装于第二支架220上,驱动电机的输出轴为驱动轴520,所述驱动轴520与驱动轮530相连,驱动轮530设于第二支架220上;所述压紧轮360边缘设有第一环形凹槽361,所述驱动轮530边缘设有第二环形凹槽,所述第一环形凹槽361和第二环形凹槽对应设置,且两者的尺寸与金属线料的尺寸相适应,本实施例中的金属线料采用铝线,添加至电渣重熔系统中进行脱氧。

57.更具体地说,如图2所示,所述压紧机构300包括导向杆330、弹性件340、压紧轮360和滑动套370。本实施例中的弹性件340为弹簧,弹簧的一端与导向杆330相连,其另一端与第一转轴350相连。所述导向杆330竖直设置于第一支架210上;所述滑动套370滑动设置于导向杆330外并通过弹性件340与导向杆330相连,所述压紧轮360与滑动套370转动连接;所述驱动轮530和压紧轮360分别设置于进料通道100的相对两侧部,且驱动轮530和压紧轮360的转动平面与进料通道100在同一平面内;所述驱动轮530和压紧轮360可与进料通道100内的金属线料滚动相连,压紧并驱动金属线料在进料通道100中输送;在压紧机构300中滑动套370的滑动作用下能够调节压紧轮360与驱动轮530之间的距离,同时在弹性件340的弹力作用下将金属线料压紧;本实施例在第一支架210上开设调节通道211,所述压紧轮360和滑动套370设于调节通道211中,调节通道211为压紧轮360和滑动套370的上下移动提供调节空间。另外,所述压紧机构300还包括第二连接件320和调节螺栓310,所述第二连接件320与支架200可拆卸连接,具体的,所述第二连接件320上设有第一通孔321,利用第一螺栓322穿过第一通孔321与第一支架210相连;所述第二连接件320上与第一连接件371对应位置设有螺纹孔,所述调节螺栓310通过该螺纹孔与第二连接件320相连。所述调节螺栓310的端部抵靠在第一连接件371上,调节螺栓310的旋进方向与滑动套370的滑动方向相同,通过旋转调节螺栓310可改变压紧轮360与进料通道100之间的距离。所述压紧轮360轴心设有第一转轴350;在所述压紧机构300中,所述滑动套370设置有两个且分别设置于压紧轮360两侧,两个滑动套370的一端分别与第一转轴350两端连接,两个滑动套370的另一端通过第一连接件371相连。做为本发明的另一种实施方式,所述滑动套370和/或压紧轮360与处理器970电连接,根据金属线料不同的尺寸,滑动套370和/或压紧轮360会自动调节与驱动轮530之间的距离,该距离也即金属线料的直径,滑动套370和/或压紧轮360将该距离信号传递给处理器970,处理器970可以根据该距离信号的变化调控驱动电机的转速以保证铝粒质量的匀速添加,例如当压紧轮360与驱动轮530的间距增大,处理器970将信号传递给驱动电机并降低其转速,使得铝粒的进给速度变慢,从而保证进给量的精确度;亦或者根据距离信号调

节驱动电机的转动时间,均可以精确调控铝粒的添加量,从而对电渣重熔系统进行有效脱氧。

58.另外,所述第二支架220上还设有编码盘400和计数轮430,编码盘400通过编码盘固定板410固设于第二支架220上,编码盘400通过第二转轴420与计数轮430连接;所述计数轮430设于进料通道100的一侧,所述进料通道100上与计数轮430相对另一侧还设有压紧机构300,该压紧机构300中的压紧轮360与计数轮430的转动平面与进料通道100在同一平面内;该压紧机构300中的压紧轮360和计数轮430可与进料通道100内的金属线料滚动相连,压紧并计数金属线料在进料通道100中的输送量,因此当驱动机构500驱动金属线料输送时,编码盘400即对金属线料的输送量进行计量。除此之外,进料通道100的出料口102还设有切割机构,所述切割机构包括切割电机700和切割刀720,切割电机700的输出轴为第三转轴710,切割电机700通过第三转轴710与切割刀720连接,所述切割刀720设置于出料口102,用于对出料口102输出的金属线料进行切割,本实施例中的切割刀720围绕第三转轴710设置有两个,两者成180度设置,切割刀720上还设有快换刀片730,便于更换。所述出料口102还设有集料仓600,集料仓600下方设有出料管620,出料管620与氩气站960通过管路相连,出料管620上设有出料电磁阀621,集料仓600通过第一连接管610与出料管620连通,另外氩气站960还通过另一支路与出气管630相连,出气管630上设有出气电磁阀631。

59.本实施例还提供一种加料方法,基于以上所述的一种加料系统,在压紧机构300的压紧作用下,控制器910控制驱动机构500驱动金属线料在进料通道100中输送,同时编码盘400计量输送金属线料的量,并利用进料通道100末端的切割机构对金属线料进行切割,当达到所需的金属线料的量时驱动机构500和切割机构停止运作,控制器910控制氩气站960将切割后的金属线料吹向用料系统。本实施例将加料方法应用于电渣重熔系统中,电渣重熔以410马氏体不锈钢作为自耗电极,采用含有70wt%的caf和2.30wt%的al2o3作为固体渣料进行重熔,参照图1~图8,向电渣重熔系统中的具体加料步骤为:

60.(1)在控制器910中人工设定加入到电渣重熔系统中的所需金属含量及每次喷吹金属的时间间隔,所述控制器910将信息传递给处理器970,所述处理器970将传来的信息进行处理后对驱动电机及编码盘400发出下一步动作指令;

61.(2)所述驱动电机的驱动轴520转动带动与其相连的驱动轮530,所述驱动轮530通过摩擦力带动所述储料装置800上的金属线料在进料通道100内直线进给;同时切割电机700的第三转轴710转动带动切割刀720进行切给工作,将金属线料切成等分的金属粒,所述金属粒经过集料仓600落入出料管620内;

62.(3)在所述驱动电机转动时,所述编码盘400计量所述所述驱动电机带动的金属线料的量,当所述编码盘400计量值与人工设定值相同时,所述驱动电机停止转动;

63.(4)所述控制器910中到达人工设定的加料时间间隔点时,所述处理器970将动作指令传达给出料电磁阀621,所述出料电磁阀621打开时,所述氩气站960向所述出料管620喷吹高压氩气将金属粒吹到电渣重熔系统中;

64.(5)在下一预设加料时间间隔中,所述处理器970发出指令,重复(2)~(4)步骤进行加料动作,直至达到所述控制器910中人工设定加入到电渣重熔系统内的所需铝含量。由于电渣重熔系统需要通入惰性气体保护,因此当所述出料管620内有铝粒时,所述出气管630可喷吹氩气对结晶器进行气体保护。

65.经过上述(1)~(5)步骤对电渣重熔过程中加铝的操作,电渣重熔结束,经脱模、对电渣锭退火处理,在电渣锭距离顶部20mm的芯部位置切取直径5mm试样检测氧含量,经检测,氧含量稳定的控制在20ppm~30ppm。

66.更具体地,尽管在此已经描述了本发明的示例性实施例,但是本发明并不局限于这些实施例,而是包括本领域技术人员根据前面的详细描述可认识到的经过修改、省略、例如各个实施例之间的组合、适应性改变和/或替换的任何和全部实施例。权利要求中的限定可根据权利要求中使用的语言而进行广泛的解释,且不限于在前述详细描述中或在实施该申请期间描述的示例,这些示例应被认为是非排他性的。在任何方法或过程权利要求中列举的任何步骤可以以任何顺序执行并且不限于权利要求中提出的顺序。因此,本发明的范围应当仅由所附权利要求及其合法等同物来确定,而不是由上文给出的说明和示例来确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1