高合金钢用真空吸铸装置的制作方法

1.本发明涉及一种高合金钢用真空吸铸装置。

背景技术:

2.真空吸铸是利用真空吸铸装置,在吸铸室内造成负压,将熔融金属从吸铸炉吸入不同的铸型中,并保持一定时间而获得铸件的方法。

3.目前该工艺主要应用在熔模壳型、金属型(结晶器)方面,熔融金属材质多为铜合金、铝合金、钛合金等有色金属,但砂型热芯冷芯壳型真空吸铸技术在高合金钢方面应用甚少。

4.在针对高合金钢材料,在使用现有的真空吸铸装置进行作业时就遇到了问题:典型的高合金钢材料如奥氏体耐热钢均含有》20%的铬,高含量的铬使得材料能得到极好的高温稳定性,在900℃时也具有极强的抗氧化性和机械性能,蠕变极限比铁素体(稳定化的)高一个数量级。但是为了材料在使用过程中保持奥氏体的稳定性,通常加入10%以上的镍,这样仅铬、镍两种合金成分就超过了30%,因此钢液中合金成分高,钢液比重明显加大,又因这种钢的碳含量低,使得液相线高,液相线-固相线温差大,导致钢液流动性变差,充型较困难,也使浇注温度大大提高。高合金钢这些固有特点,严重恶化了铸造性能,显著增加了真空吸铸的难度,特别是浇注温度高达1600℃以上,而现有的有色金属材料浇注温度一般只有在700℃左右(如铝合金),现有的真空吸铸装置无法适应1600℃以上金属液的作业环境。由此可见,高合金钢在真空吸铸过程中,与升液管的材质、真空腔室的密封性、真空腔室在抽真空时候的真空变化率以及铸型透气性均息息相关,给高合金钢的真空吸铸带来新的挑战。

技术实现要素:

5.本发明要解决的技术问题是:克服现有技术的不足,提供一种高合金钢用真空吸铸装置,解决目前真空吸铸装置不能吸铸高合金钢材料进行真空吸铸的问题。

6.本发明解决其技术问题所采用的技术方案是:提供一种高合金钢用真空吸铸装置,包括支撑座,所述支撑座上设置罐体,所述罐体内形成真空吸铸室;铸型,固定设置于罐体内底部,所述铸型内设有浇注型腔,所述铸型底部开设进液孔;以及升液管,所述升液管上端穿过支撑座,并伸至真空腔室内,所述升液管上端形成连接法兰;所述铸型下端面与连接法兰上端面压紧并形成密封配合,以使升液管与进液孔连通;所述连接法兰下端面与支撑座底面压紧并形成密封配合。

7.进一步的,所述连接法兰上端面与铸型下端面之间设置高温阻燃密封垫;所述连接法兰下断面与支撑座底面之间设置高温石棉密封圈。

8.进一步的,所述罐体包括上罐体和下罐体,所述上罐体的下法兰与下罐体的上法兰之间相压紧配合,所述上法兰和下法兰之间设置耐热o型密封圈。

9.进一步的,所述真空吸铸装置包括第一升降气缸,所述第一升降气缸做固定设置,

所述第一升降气缸的推杆与上罐体连接,适于带动上罐体做升降运动。

10.进一步的,所述上罐体固定设置至少一个第二升降气缸,所述第二升降气缸穿过上罐体并伸至真空吸铸室内,所述第二升降气缸的推杆连接压板,所述第二升降气缸经压板对铸型上端面压紧。

11.进一步的,所述压板与第二升降气缸的推杆之间设置压型缓冲器;所述压型缓冲器包括连接板、 多个连接螺栓以及压缩弹簧;所述连接螺栓下端与压板固定连接,所述连接螺栓上端穿过连接板后连接螺母,所述压缩弹簧套接在连接螺栓上,并抵接于连接板和压板之间。

12.进一步的,所述真空吸铸室的容积与铸型的体积比为2~2.5;所述铸型的透气性为150-250。

13.本发明的有益效果是:本发明的高合金钢用真空吸铸装置,通过对传统的真空吸铸装置进行优化,使其可以适应浇注温度高达1600℃以上的高合金钢材料进行吸铸,并且装置在作业过程中稳定可靠,可以进行长时间的高合金钢材料的吸铸。

附图说明

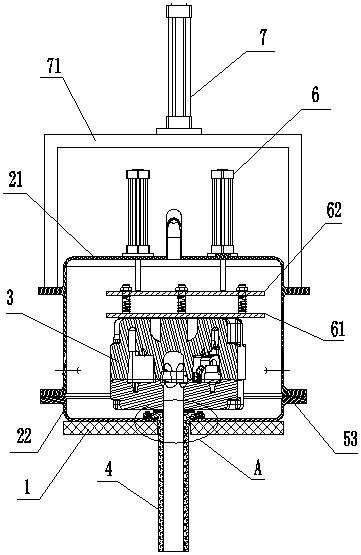

14.下面结合附图对本发明进一步说明:图1是本发明高合金钢用真空吸铸装置的侧视图;图2是本发明高合金钢用真空吸铸装置的半剖图;图3是图2中a处放大图;图4是压板与压型缓冲器的配合图;其中,1、支撑座,21、上罐体,22、下罐体,3、铸型,4、升液管,41、连接法兰,42、压环,51、高温阻燃密封垫,52、高温石棉密封圈,53、耐热o型密封圈,6、第二升降气缸,61、压板,62、连接板,63、连接螺栓,64、压缩弹簧,7、第一升降气缸,71、升降支架。

具体实施方式

15.现在结合附图对本发明作进一步的说明。这些附图均为简化的示意图仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

16.如图1至图4所示,一种高合金钢用真空吸铸装置,包括:支撑座1,所述支撑座1上设置罐体,所述罐体内形成真空吸铸室;铸型3,固定设置于罐体内底部,所述铸型3内设有浇注型腔,所述铸型3底部开设进液孔;以及升液管4,所述升液管4上端穿过支撑座1,并伸至真空腔室内,所述升液管4上端形成连接法兰41;所述铸型3下端面与连接法兰41上端面压紧并形成密封配合,以使升液管4与进液孔连通;所述连接法兰41下端面与支撑座1底面压紧并形成密封配合;具体的,如图3所示,连接法兰41与支撑座1之间设置压环42,压环42通过螺栓与支撑座1固定连接,通过压环42将连接法兰41压紧在支撑座1上。

17.具体的,作为本实施例中一种可选的实施方式,所述连接法兰41上端面与铸型3下端面之间设置高温阻燃密封垫51;所述连接法兰41下端面与支撑座1底面之间设置高温石棉密封圈52。

18.具体的,作为本实施例中一种可选的实施方式,如图2所示,所述罐体包括上罐体21和下罐体22,所述上罐体21的下法兰与下罐体22的上法兰之间相压紧配合,所述上法兰

和下法兰之间设置耐热o型密封圈53。

19.具体的,上罐体21通过管道连接真空泵,真空泵采用干式螺杆真空泵,它可根据外部压力自动调节转速来满足真空吸铸实况下的压力平衡时间和真空度变化率要求。

20.具体的,作为本实施例中一种可选的实施方式,如图2所示,所述真空吸铸装置包括第一升降气缸7,所述第一升降气缸7做固定设置,所述第一升降气缸7的推杆与上罐体21连接,适于带动上罐体21做升降运动。

21.本实施例中,第一气缸的缸体做固定设置,第一气缸的推杆与上罐体21之间设置升降支架71,第一气缸通过升降支架71将上罐体21抬升,从而放置或者取出铸型3。

22.具体的,作为本实施例中一种可选的实施方式,如图2所示,所述上罐体21固定设置至少一个第二升降气缸6,所述第二升降气缸6穿过上罐体21并伸至真空吸铸室内,所述第二升降气缸6的推杆连接压板61,所述第二升降气缸6经压板61对铸型3上端面压紧。

23.本实施例中,第二升降气缸6的数量为2个,第二升降气缸6的推杆与上罐体21形成滑动密封配合,第二升降气缸6通过压板61对铸型3进行稳定的压紧。

24.具体的,为防止为铸型3压紧时造成损伤,如图4所示,所述压板61与第二升降气缸6的推杆之间设置压型缓冲器;所述压型缓冲器包括连接板62、 多个连接螺栓63以及压缩弹簧64;所述连接螺栓63下端与压板61固定连接,所述连接螺栓63上端穿过连接板62后连接螺母,所述压缩弹簧64套接在连接螺栓63上,并抵接于连接板62和压板61之间。

25.压板61通过压型缓冲器的弹力来压紧铸型3,避免了第二升降气缸6的作用直接作用到铸型3上,有效保护铸型3。

26.具体的,作为本实施例中一种可选的实施方式,所述真空吸铸室的容积与铸型3的体积比为2~2.5。控制体积比的目的在于:使罐体内的真空度瞬间快速形成到工作压力,即满足砂型真空吸铸的真空变化率要求,又能提高吸铸效率。具体的,作为本实施例中一种可选的实施方式,所述铸型3原砂采用三筛砂,密度为50/100。型砂细度为:afs粒度指数为55-65之间。

27.上述型砂制备出来的铸型3的透气性为150-250。以下为透气性的计算公式:式中:v

‑‑‑‑

通过试样的空气的体积,立方厘米,v=2000立方厘米; h

‑‑‑‑

试样高度,厘米;f

‑‑‑‑

试样断面面积,平方厘米;p

‑‑‑‑

试样前的压力,厘米水柱;t

‑‑‑‑

2000立方厘米空气通过试样的时间,分;k

‑‑‑‑

透气性。本实施中,透气性k为200。

28.原来铸型选用密度为70/140的砂型的透气性为90,现在的铸型3透气性得到较大提升,从而使罐体内在被抽真空的时候,铸型3依靠其高透气性可以使浇注型腔内也快速真空,使浇注型腔与真空吸铸室之间压力可以快速的平衡,使进入浇注型腔内的高合金钢液

体进行快速填充浇注型腔,确保了金属液在浇注型腔内的流动性,确保铸型3内产品的质量。

29.作业时,通过第一升降气缸7打开上罐体21,将铸型3放置在下罐体22内,然后第一升降气缸7将上罐体21和下罐体22压紧,第二升降气缸6将铸型3压紧;真空泵对罐体的真空吸铸室进行抽真空,当达到设定的真空度时,高温合金钢水通过升液管4进入铸型3的浇注型腔内,在真空控制系统控制下完成钢水充型并在铸型3中凝固而形成铸件。当钢水凝固成形后,迅速打开快速进气阀以释放真空,从而完成一个真空吸铸全过程。

30.在罐体侧壁上设置红外探测器,如有钢液从铸型3中外漏,则红外探测器能及时探测到并中止吸铸过程。

31.本发明真空吸铸装置是在传统真空吸铸装置上改进形成的,所有改进点主要是为了真空吸铸装置能否适应高合金钢液在1600℃左右的作业温度;1、在密封性方面:依靠了三个密封圈,高温阻燃密封垫51、高温石棉密封圈52以及耐热o型密封圈53;高温石棉密封圈52确保了罐体与升液管4之间的密封性,高温阻燃密封垫51确保了铸型3与升液管4之间的密封性,耐热o型密封圈53确保了上罐体21和下罐体22之间的密封性;2、真空吸铸室内快速抽真空的速度,具体来说,真空吸铸室容积大小与预真空时间直接相关,为使罐体内的真空度瞬间快速形成到工作压力,即满足铸型3内真空吸铸的真空变化率要求,又能提高吸铸效率,将真空吸铸室的容积与铸型3的体积比为2~2.5,同时控制了铸型3的透气性,使罐体和铸型3可以快速真空。

32.通过上述改进,使本发明的真空吸铸装置可以针对高合金钢材料进行真空吸铸。

33.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1