掩模支撑模板的制造方法、掩模支撑模板及框架一体型掩模的制造方法与流程

1.本发明涉及掩模支撑模板的制造方法及框架一体型掩模的制造方法。更具体地,涉及一种使掩模不发生变形且能够稳定地得到支撑移动并能够准确地对准各掩模的掩模支撑模板的制造方法、掩模支撑模板及框架一体型掩模的制造方法。

背景技术:

2.作为oled(有机发光二极管)制造工艺中形成像素的技术,主要使用精细金属掩模(fine metal mask,fmm)方法,该方法将薄膜形式的金属掩模(shadow mask,阴影掩模)紧贴于基板并且在所需位置上沉积有机物。

3.在现有的oled制造工艺中,将掩模制造成条状、板状等后,将掩模焊接固定到oled像素沉积框架并使用。一个掩模上可以具备与一个显示器对应的多个单元。另外,为了制造大面积oled,可将多个掩模固定于oled像素沉积框架,在固定于框架的过程中,拉伸各个掩模,以使其变得平坦。调节拉伸力以使掩模的整体部分变得平坦是非常困难的作业。特别是,为了使各个单元全部变得平坦,同时对准尺寸仅为数μm至数十μm的掩模图案,需要微调施加到掩模各侧的拉伸力并且实时确认对准状态的高难度作业要求。

4.尽管如此,在将多个掩模固定于一个框架过程中,仍然存在掩模之间以及掩模单元之间对准不好的问题。另外,在将掩模焊接固定于框架的过程中,掩模膜的厚度过薄且面积大,因此存在掩模因荷重而下垂或者扭曲的问题;由于焊接过程中在焊接部分产生的皱纹、毛边(burr)等,导致掩模单元的对准不准的问题等。

5.在超高画质的oled中,现有的qhd画质为500-600ppi(pixel per inch,每英寸像素),像素的尺寸达到约30-50μm,而4kuhd、8kuhd高画质具有比之更高的-860ppi,-1600ppi等的分辨率。考虑到超高画质的oled的像素尺寸,需要将各单元之间的对准误差缩减为数μm左右,超出这一误差将导致产品的不良,所以收率可能极低。因此,需要开发能够防止掩模的下垂或者扭曲等变形并且使对准精确的技术,以及将掩模固定于框架的技术等。

技术实现要素:

6.技术问题

7.因此,本发明是为了解决如上所述的诸多技术问题而提出的,其目的在于提供一种使掩模不发生变形且能够稳定地得到支撑移动,而且能够防止掩模的下垂或者扭曲等变形,并能够准确地对准掩模的掩模支撑模板的制造方法、掩模支撑模板及框架一体型掩模的制造方法。

8.此外,本发明的目的在于,提供一种能够将多个掩模支撑模板同时对应并附着到框架上的掩模支撑模板的制造方法。

9.此外,本发明的目的在于,提供一种能够显著地缩短制造时间且显著地提升收率的框架一体型掩模的制造方法。

10.技术方案

11.本发明的上述目的通过掩模支撑模板的制造方法来实现,该掩模支撑模板用于支撑oled像素形成用掩模并将掩模对应至框架,所述方法包括以下步骤:(a)将掩模金属膜粘合到转移衬底;(b)在与粘合有转移衬底的掩模金属膜一面相对的另一面上形成副掩模图案;(c)将转移衬底剥离;(d)在形成有副掩模图案的掩模金属膜的另一面上形成隔板绝缘部,并将掩模金属膜的另一面以夹设隔板绝缘部的方式粘合在模板上;(e)通过在掩模金属膜的一面上形成主掩模图案来制造掩模。

12.在步骤(a)中,第一临时粘合部可夹设在转移衬底与掩模金属膜之间。

13.在步骤(b)中,在掩模金属膜的掩模单元部可形成副掩模图案,并在除掩模单元部以外的虚设部可形成焊接图案。

14.副掩模图案和焊接图案能够不贯通掩模金属膜地形成。

15.在步骤(c)中,可将转移衬底剥离后去除第一临时粘合部。

16.在步骤(d)中,模板可为容纳在模板支撑部槽中的状态,并将掩模金属膜的另一面以夹设隔板绝缘部的方式粘合在模板和模板支撑部上。

17.模板和模板支撑部的上部面的高度相同,第三临时粘合部可夹设在隔板绝缘部与模板及模板支撑部之间。

18.在模板支撑部的槽中可形成第二临时粘合部,以使模板的至少一面以夹设第二临时粘合部地粘合在模板支撑部上。

19.模板支撑部可包括底板及连接在底板的一面边缘且具有中空区域的边缘板,中空区域对应模板支撑部的槽,且模板安置在中空区域。

20.可进一步包括(f)将模板从模板支撑部剥离的步骤。

21.在步骤(d)与步骤(e)之间,可进一步包括(d2)在掩模金属膜的一面上缩减掩模金属膜厚度的步骤。

22.在(d2)步骤中,可缩减掩模单元部的厚度,然而在对应焊接部的区域不进行厚度缩减。

23.在步骤(e)中,主掩模图案能够贯通掩模金属膜地形成,主掩模图案的宽度和厚度大于副掩模图案的宽度和厚度,主掩模图案与副掩模图案之和构成掩模图案。

24.在步骤(e)中,在形成主掩模图案的同时切除掩模金属膜的边缘使其与模板的尺寸相同。

25.准备掩模支撑模板,所述掩模支撑模板支撑具有与模板相同的尺寸且形成有多个掩模图案的掩模。

26.在步骤(a)之后,在掩模金属膜上进一步形成第一对准孔和第二对准孔,所述第一对准孔用于对准副掩模图案和主掩模图案的位置;所述第二对准孔用于对准掩模金属膜与模板支撑部。

27.另外,本发明的上述目的通过掩模支撑模板来实现,其支撑oled像素形成用掩模并将掩模对应至框架,该掩模支撑模板包括:模板,其用于支撑掩模;临时粘合部,其形成于模板上;隔板绝缘部,其形成于临时粘合部上;以及掩模,其形成于隔板上且形成有多个掩模图案,掩模图案由与隔板绝缘部相接触的副掩模图案及副掩模图案上部的主掩模图案构成,主掩模图案的宽度和厚度大于副掩模图案的宽度和厚度。

28.另外,本发明的上述目的通过框架一体型掩模的制造方法来实现,所述框架一体型掩模由至少一个掩模及用于支撑掩模的框架一体形成,该方法包括以下步骤:(a)将掩模金属膜粘合到转移衬底上;(b)在与粘合有转移衬底的掩模金属膜一面相对的另一面上形成副掩模图案;(c)将转移衬底剥离;(d)在形成有副掩模图案的掩模金属膜的另一面上形成隔板绝缘部,并将掩模金属膜的另一面以夹设隔板绝缘部的方式粘合到模板上;(e)通过在掩模金属膜的一面上形成主掩模图案来制造掩模;(f)在具有至少一个掩模单元区域的框架上装载模板,并将掩模对应至框架的掩模单元区域;(g)将掩模附着到框架上。

29.另外,本发明的上述目的通过框架一体型掩模的制造方法来实现,所述框架一体型掩模由至少一个掩模及用于支撑掩模的框架一体形成,该方法包括以下步骤:(a)在具有至少一个掩模单元区域的框架上装载通过上述制造方法制造的模板,并将掩模对应至框架的掩模单元区域;以及(b)将掩模附着到框架上。

30.发明效果

31.根据如上所述的本发明,使掩模不发生变形且能够稳定地得到支撑移动,而且能够防止掩模的下垂或者扭曲等变形,并能够准确地对准掩模。

32.此外,本发明具有可同时将多个掩模支撑模板对应并附着到框架的效果。

33.此外,本发明具有能够显著地缩短制造时间且显著地提升收率的效果。

附图说明

34.图1是现有的将掩模附着于框架的过程的示意图。

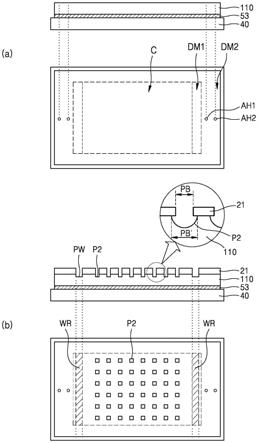

35.图2是根据本发明一实施例的框架一体型掩模的主视图及侧截面图。

36.图3是根据本发明的一实施例的掩模和根据比较例的掩模支撑模板的示意性俯视图及侧截面图。

37.图4是将根据比较例的掩模支撑模板装载至框架上的过程的示意图。

38.图5至图8是根据本发明一实施例的掩模支撑模板的制造过程的示意图。各步骤中上部附图为示意性侧向截面图,下部附图为示意性俯视图。

39.图9是根据本发明一实施例的将掩模支撑模板装载至框架上的过程的示意图。

40.图10是根据本发明一实施例的将模板装载至框架上并将掩模对应至框架的单元区域的状态的示意图。

41.图11是根据本发明一实施例的将掩模附着到框架之后剥离掩模与模板的过程的示意图。

42.图12是根据本发明一实施例的将掩模附着到框架的状态的示意图。

43.图13是根据本发明一实施例的利用框架一体型掩模的oled像素沉积装置的示意图。

44.附图标记:

45.21、25:绝缘部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23:隔板绝缘部

46.50:模板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51:激光通过孔

47.53、55、65:临时粘合部

ꢀꢀꢀꢀꢀꢀ

60:模板支撑部

48.100:掩模

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110:掩模膜、掩模金属膜

49.200:框架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

210:边缘框架部

50.220:掩模单元片材部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221:边缘片材部

51.223:第一栅格片材部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

225:第二栅格片材部

52.ah1、ah2:对准孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

c:单元、掩模单元

53.cr:掩模单元区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

dm:虚设部、掩模虚设部

54.l:激光

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

p:掩模图案

55.p1:主掩模图案

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

p2:副掩模图案

56.pw:焊接图案

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

wb:焊珠

57.wp:焊接部

具体实施方式

58.后述本发明的详细说明将参照附图,该附图将能够实施本发明的特定实施例作为示例示出。充分详细地说明这些实施例,以使本领域技术人员能够实施本发明。本发明的各种实施例虽然彼此不同,但是不必相互排斥。例如,在此记载的特定形状、结构及特性与一实施例有关,在不脱离本发明的精神及范围的情况下,能够实现为其他实施例。另外,应当理解,在不脱离本发明的精神及范围的情况下,各公开的实施例中的个别构成要素的位置或配置可进行变更。因此,后述的详细说明不应被视为具有限制意义,只要适当地说明,则本发明的范围仅由所附的权利要求书及与其等同的所有范围限定。图中相似的附图标记从多方面表示相同或相似的功能,为了方便起见,长度、面积、厚度及其形状可以夸大表示。

59.下面,将参照附图对本发明的优选实施例进行详细说明,以便本领域技术人员能够容易实施本发明。

60.图1是现有的将掩模10附着于框架20的过程的示意图。

61.现有掩模10为棒式(stick-type)或者板式(plate-type),图1的棒式掩模10可通过将棒的两侧焊接固定于oled像素沉积框架来使用。掩模10的本体(body)[或者掩模膜11]具有多个显示单元c。一个单元c可对应一个智能手机等的显示器。单元c上形成有与显示器的各像素对应的像素图案p。

[0062]

参照图1的(a),通过沿着棒状掩模10的长轴方向施加拉伸力f1-f2,以展开的状态将棒状掩模10装载至四边形框体形状的框架20上。棒状掩模10的单元c1-c6将位于框架20的框体内部空白区域部分。

[0063]

参照图1的(b),通过微调施加在棒状掩模10各侧的拉伸力f1-f2并进行对准之后,并通过对棒状掩模10侧面的一部分进行焊接w将棒状掩模10与框架20相互连接。图1的(c)图示了相互连接的棒状掩模10和框架的侧截面。

[0064]

尽管对施加在棒状掩模10各侧的拉伸力f1-f2进行微调,仍然出现掩模单元c1-c3相互间对准不好的问题。单元c1-c6的图案间的距离互不相同或图案p不齐就是这种例子。由于棒状掩模10包括多个单元c1-c6且具有较大的面积,并且具有数十μm级的十分薄的厚度,因此基于荷重容易发生下垂或者扭曲。而且,为了使各单元c1-c6全部处于平坦状态,调整拉伸力f1-f2的同时通过显微镜观察各单元c1-c6间的对准状态是一件十分困难的工作。为了使尺寸为数μm至数十μm的掩模图案p不对超高画质oled的像素工艺产生不良影响,对准误差优选不超过3μm。这种相邻的单元之间的对准误差称为像素位置精度(pixel position accuracy,ppa)。

[0065]

另外,多个棒状掩模10分别连接至一个框架20上,并且确认多个棒状掩模10间和棒状掩模10的多个单元c1-c6间对准状态同样是一件十分困难的工作,对准操作会导致工艺时间增加,成为降低生产效率的重大原因。

[0066]

另外,将棒状掩模10连接固定于框架20之后,施加于棒状掩模10的拉伸力f1-f2可作为张力(tension)反作用于框架20。这种张力可使框架20细微地变形,而且使多个单元c1-c6间的对准状态发生扭曲。

[0067]

因此,本发明提出了一种能够使掩模100与框架200构成一体型结构的框架200及框架一体型掩模。与框架200形成一体的掩模100可防止发生下垂和扭曲等变形,可准确地在框架200上对准。

[0068]

图2是根据本发明的一实施例的框架一体型掩模的主视图[图2的(a)]及侧截面图[图2的(b)]。

[0069]

在本说明书中,下面将对框架一体型掩模的配置进行简单的说明,然而框架一体型掩模的结构和制造过程可理解包括韩国专利申请第2018-0016186号的全部内容。

[0070]

参照图2,框架一体型掩模可包括多个掩模100及一个框架200。换而言之,是将多个掩模100分别逐一附着于框架200的形态。以下为了便于说明,虽然以四边形的掩模100为例进行说明,但是掩模100可以是在附着于框架200之前两侧具有用于夹住的突出部的棒状掩模形态,并且附着于框架200上之后可去除突出部。

[0071]

各掩模100上形成有多个掩模图案p,一个掩模100上可形成有一个单元c。一个掩模单元c可对应一个智能手机等的显示器。

[0072]

掩模100的材料也可以是因瓦合金(invar)、超因瓦合金(super invar)、镍(ni)、镍-钴(ni-co)等。掩模100可使用由轧制(rolling)工艺或者电铸(electroforming)生成的金属片材(sheet)。

[0073]

框架200形成为可附着多个掩模100。出于热变形的考虑,框架200优选由与掩模相同的材料构成。框架200可包括大致为四边形、四边形框体状的边缘框架部210。边缘框架部210的内部可为中空形态。

[0074]

另外,框架200具有多个掩模单元区域cr,可包括连接至边缘框架部210的掩模单元片材部220。掩模单元片材部220由边缘片材部221和第一栅格片材部223及第二栅格片材部225构成。边缘片材部221和第一栅格片材部223及第二栅格片材部225是指在相同片材上划分的各部分,它们相互形成一体。

[0075]

边缘框架部210的厚度大于掩模单元片材部220的厚度且由数mm至数cm的厚度形成。掩模单元片材部220的厚度可小于边缘框架部210的厚度但是大于掩模100的厚度,约为0.1mm至1mm左右。第一栅格片材部223和第二栅格片材部225的宽度约为1-5mm左右。

[0076]

在平面片材中,除边缘片材部221和第一栅格片材部223及第二栅格片材部225占用的区域以外,可提供多个掩模单元区域cr(cr11-cr56)。

[0077]

框架200具有多个掩模单元区域cr,各掩模100可以以每个掩模单元c与掩模单元区域cr对应的方式附着。掩模单元c与框架200的掩模单元区域cr对应,虚设部的一部分或者全部可附着于框架200[掩模单元片材部220]。由此,掩模100与框架200可形成一体型结构。

[0078]

图3是根据本发明的一实施例的掩模100和根据比较例的掩模支撑模板50'的示意

2.5mm左右。在满足上述尺寸差的同时在模板50'上执行制造具有掩模图案p的掩模100的工艺是十分困难的。

[0090]

因此,提出了一种形成与掩模100的面积相同的模板50的方案。然而,当在具有与掩模金属膜110相同面积的模板50上直接执行在掩模金属膜110上形成掩模图案p的工艺时,掩模图案p与模板50的对准将会发生错位,还会发生模板50的激光通过孔51与掩模100的虚设部dm[或者焊接部wp]对准不好的问题。而且,在掩模金属膜110上形成掩模图案p之后应切除角部并形成如图3的(a)所示的掩模100,但是在具有与掩模100相同面积的模板50上切除角部是十分困难的。

[0091]

为了解决该问题,可以考虑在预定基板上制造掩模100之后,转移(transfer)至具有与掩模100相同尺寸的模板50上的方式。然而,在转移掩模100的过程中因掩模100中产生的缺陷,或者掩模100中产生褶皱、变形使掩模100与模板50的对准不好,或者掩模100与模板50之间夹有异物等会导致再次引发产品的不良率增加的问题。

[0092]

重新参照图3的(b),掩模金属膜110上形成掩模图案p的工艺可在模板50'上进行。掩模金属膜110的下部面为被模板50'堵住的状态,因此应在上部面上进行蚀刻来形成掩模图案p。对于只能通过一个面进行蚀刻的情况,掩模图案p的宽度很难准确地控制,这会降低各掩模图案p的均匀度。在上部面进行蚀刻时蚀刻液残留在所形成的掩模图案p内从而可能产生意外的工艺缺陷。掩模图案p的上部宽度pa为蚀刻初期的宽度,因此能够在一定程度上得以控制。然而,当下部宽度pb发生各向同性蚀刻时,在深度方向上即便发生稍微的蚀刻,则侧方向可能会发生相当于深度方向的蚀刻。由此,对于各掩模图案p而言,下部宽度pb偏差可能会变大。有机物源进入并形成像素的尺寸受下部宽度pb影响的程度更大,因此需要一种提高下部宽度pb的精密度并减小掩模图案p间下部宽度pb偏差的技术方案。

[0093]

因此,本发明的特征在于,朝掩模金属膜110的两侧方向进行蚀刻,以提高掩模图案p的上部宽度pa和下部宽度pb的精密度及均匀度。本发明的特征还在于,通过制造具有与模板50相同面积的掩模100从而防止将掩模100附着到框架200的过程中框架200发生变形。

[0094]

图5至图8是根据本发明一实施例的掩模支撑模板50的制造过程的示意图。各步骤中上部附图为示意性侧向截面图,下部附图为示意性俯视图。

[0095]

参照图5的(a),可提供粘合在转移衬底40上的掩模金属膜110。转移衬底40在掩模100的制造过程中被临时使用,由于并非作为用于支撑掩模100并将其装载到框架200的模板50,因此也没有必要形成通过孔51。转移衬底40,其材料可以是玻璃、石英等,为了执行掩模金属膜110的掩模图案p形成工艺,其可为面积大于掩模金属膜110(掩模100)的平板状。可对应图3至图4的比较例的模板50'的尺寸。

[0096]

转移衬底40与掩模金属膜110之间可夹设临时粘合部53(第一临时粘合部53)。临时粘合部53可使用与后述的模板50的临时粘合部55(第三临时粘合部55)相同的材料。临时粘合部53可起到在后述的图5的(b)中形成副掩模图案p2时使掩模金属膜110牢固地粘合在转移衬底40上的作用。

[0097]

另外,在形成掩模图案p之前,还可利用蚀刻等其他图案形成工艺在掩模金属膜110上形成第一对准孔ah1和第二对准孔ah2。

[0098]

第一对准孔ah1用于在掩模金属膜110上对准副掩模图案p2和主掩模图案p1的位置,还可用于对准绝缘部21、25,所述绝缘部21、25用于形成副掩模图案p2和主掩模图案p1。

第二对准孔ah2用于对准掩模金属膜110和模板支撑部60[参照图6的(d)]的位置。

[0099]

掩模金属膜110可包括作为形成掩模图案p(p1、p2)区域的掩模单元部c及掩模单元部c外围的虚设部dm1、dm2。第一对准孔ah1和第二对准孔ah2可形成于掩模金属膜110的虚设部dm1、dm2,优选在虚设部dm1、dm2特别是在第二虚设部dm2中形成。第一虚设部dm1作为形成焊接图案pw(或者焊接部wp)的区域,包含在掩模100的范围内,而第二虚设部dm2可以是在掩模100的制造工序之后被切除的部分。即,第二虚设部dm2作为模板50的外围区域,可以是仅对应模板支撑部60[参照图6的(d)]的区域。

[0100]

然后,参照图5的(b),与接触有转移衬底40的掩模金属膜110的一面(下部面)相对的另一面(上部面)可形成副掩模图案p2。

[0101]

通过在掩模金属膜110的另一面(上部面)形成图案化的第一绝缘部21,并在第一绝缘部21的图案间的空间中进行蚀刻来形成副掩模图案p2。副掩模图案p2可形成于掩模金属膜110的掩模单元部c区域。第一绝缘部21可利用打印法等由光刻胶材料形成,蚀刻可不受限制地采用干蚀刻、湿蚀刻等方法。

[0102]

作为一示例,当采用湿蚀刻时,因各向同性蚀刻产生底切(undercut),从而副掩模图案p2的宽度pb'可大于第一绝缘部21的图案间的宽度pb。因此,副掩模图案p2相对于掩模金属膜110的厚度优选以十分薄的厚度形成。即,以十分薄的厚度进行蚀刻以使掩模金属膜110不被贯通,以接近作为预设值的图案下部宽度pb。根据一实施例,以约20μm厚度的掩模金属膜110为基准,副掩模图案p2的厚度约小于5μm,优选地约小于2μm。副掩模图案p2的宽度pb'可约为10-25μm。

[0103]

在形成副掩模图案p2的过程中可同时通过第一绝缘部21的图案间的空间形成焊接图案pw。或者,还可以利用其他工艺形成焊接图案pw。焊接图案pw可形成于以后用于布置焊接部wp的焊接区域wr。焊接区域wr可对应第一虚设部dm1,所述第一虚设部dm1位于除掩模单元部c以外的虚设部中且包含在掩模100中。焊接图案pw的厚度也应该对应副掩模图案p2厚度。段差作为形成焊接图案pw的空间,后续在将掩模100激光焊接到框架200的过程中可防止焊珠wb[或者焊接毛刺(burr)]向上部突出而导致与像素沉积目标基板900[参照图13]间的密贴性恶化。即使焊珠wb向上部突出,也因焊接图案pw的段差可防止高于掩模100的上部面突出的情况。

[0104]

然后,参照图6的(c),可将掩模金属膜110和转移衬底40剥离(debonding)。通过对临时粘合部51进行加热et、化学处理cm、施加超声波us、施加紫外线uv中至少任意一个来剥离掩模金属膜110和转移衬底40。作为一示例,如果施加高于85℃-100℃温度的热et,则临时粘合部51的粘性降低,掩模100和转移衬底40的粘合力被弱化,从而可将掩模100和转移衬底40剥离。作为另一例,通过在ipa、丙酮、乙醇等化学物质中浸泡cm第一临时粘合部51来溶解、去除临时粘合部51等方法,将掩模100和转移衬底40剥离。作为另一例,如果施加超声波us或者施加紫外线uv,则掩模金属膜110和转移衬底40的粘合力被弱化,从而可将掩模金属膜110和转移衬底40剥离。

[0105]

在剥离转移衬底40之后,通过洗涤等可进一步去除残留在掩模金属膜110的第一临时粘合部51和第一绝缘部21。

[0106]

然后,参照图6的(d),可颠覆掩模金属膜110并在形成有副掩模图案p2的掩模金属膜110的另一面上形成隔板绝缘部23。此外,将掩模金属膜110的另一面(下部面)以夹设有

隔板绝缘部23地粘合在包含有模板50的模板支撑部60上。隔板绝缘部23可形成于掩模金属膜110或者/和模板支撑部60(或者模板50)上。

[0107]

此外,隔板绝缘部23与模板50及模板支撑部60之间可进一步夹设临时粘合部55(第二临时粘合部55)。临时粘合部55优选形成于与掩模金属膜110对应的模板50和模板支撑部60的部分上。掩模金属膜110可具有大于模板50且小于模板支撑部60的面积,因此临时粘合部55可形成在模板50一面(上面)的全部和模板支撑部60一面(上面)的局部。掩模100附着于框架200之前,临时粘合部55可使掩模100临时粘合于模板50的一面并由模板50支撑。而且,在掩模金属膜110上形成掩模图案p并制成掩模100之前,临时粘合部55可使掩模金属膜110粘合于模板50和模板支撑部60的一面并得到支撑。

[0108]

临时粘合部55可使用基于加热可剥离的粘合剂、基于uv照射可剥离的粘合剂。

[0109]

作为一示例,临时粘合部55可使用液蜡(liquid wax)。液蜡可使用半导体晶片的研磨工序等中使用的蜡,其种类没有特别限制。作为主要用于控制与维持力有关的粘合力、耐冲击性等的树脂成分,液蜡可包括如丙烯酸、醋酸乙烯酯、尼龙及各种聚合物的物质及溶剂。作为一示例,临时粘合部55可使用包括作为树脂成分的丁腈橡胶(abr,acrylonitrile butadiene rubber),作为溶剂成分的n-丙醇的skyliquidabr-4016。液蜡可通过旋转涂布来形成临时粘合部55。

[0110]

作为液蜡的临时粘合部55在高于85℃-100℃的温度下粘性下降,在低于85℃的温度下粘性增加,其一部分如固体固化,从而可固定粘合掩模金属膜110和模板50(和模板支撑部60)。

[0111]

根据一实施例,可将执行一工艺的空间的工艺温度上升至高于常温的温度,所述工艺用于形成临时粘合部55并使掩模金属膜110与模板50及模板支撑部60粘合。工艺温度可以是使上述临时粘合部55的粘性下降的温度,约为85℃-100℃左右。

[0112]

接着,可在模板50和模板支撑部60上粘合掩模金属膜110。作为一示例,将液蜡加热至85℃以上并将掩模金属膜110接触模板50和模板支撑部60之后,将掩模金属膜110、模板50及模板支撑部60通过辊(roller)之间并进行粘合。

[0113]

根据一实施例,对模板50[和模板支撑部60]以约120℃烘烤(baking)60秒,使临时粘合部55的溶剂气化,然后马上进行掩模金属膜110的层压(lamination)工艺。层压可通过以下方式执行:在一面形成有临时粘合部55的模板50和模板支撑部60上装载掩模金属膜110,并使其通过约为100℃的上部辊(roll)与约为0℃的下部辊之间。或者,在一面形成有临时粘合部55的模板50和模板支撑部60上装载掩模金属膜110,并在常温或者高于常温的温度下进一步执行层压。结果,掩模金属膜110可放置在模板50和模板支撑部60上且中间夹设临时粘合部55。

[0114]

层压优选在真空状态进行。通过在真空状态下进行层压,可防止临时粘合部55、掩模金属膜110/模板50/模板支撑部60的界面上形成气泡。

[0115]

隔板绝缘部23在后述形成主掩模图案p1的蚀刻工艺中,可起到防止蚀刻液进入至掩模金属膜110与临时粘合部55的界面以损伤临时粘合部55/模板50,以及防止主掩模图案p1产生蚀刻误差的作用。隔板绝缘部23可由不受蚀刻液蚀刻的负型、正型光刻胶材料通过打印方法等形成于掩模金属膜110上。此外,为了在湿蚀刻工艺中保持原形,隔板绝缘部23还可使用固化负型光刻胶、含有环氧树脂的负型光刻胶等。作为一示例,使用环氧树脂系的

su-8光刻胶、黑色矩阵光刻胶(black matrix),从而使其在临时粘合部55的烘培过程中一并固化。

[0116]

此外,隔板绝缘部23可填充在形成于掩模金属膜110的另一面的副掩模图案p2、焊接图案pw的空间内。因此,在后述的形成主掩模图案p1的过程中可起到防止副掩模图案p2变形的作用。

[0117]

重新参照图6的(d),模板支撑部60可形成有用于插入模板50(template)的槽64。槽64可具有对应于模板50的宽度、高度。为了能够使模板50容纳在槽64中,模板支撑部60的大小、高度应大于模板50。此外,为了使热行为相似,模板支撑部60可采用具有与模板50相同的材料或者具有相同热膨胀系数的材料。

[0118]

另外,槽64的至少一部分可形成有临时粘合部65(第三临时粘合部65)以使模板50插入后能够粘合固定。临时粘合部65可使用与模板50的临时粘合部55(第二临时粘合部55)相同的材料,优选使用基于uv照射可剥离的粘合片(uv release tape;urt)。如果第三临时粘合部65使用urt,则可通过只对特定区域照射uv来进行剥离,从而具有可从模板支撑部60轻松地剥离模板50的优点。

[0119]

模板50可插在模板支撑部60的槽64中。模板50是一种媒介,使掩模100支撑附着于一面上的状态移动。模板50优选为平板状,以使其一面能够支撑平坦的掩模100并使掩模100移动。

[0120]

为了使从模板50的上部照射的激光l能够到达掩模100的焊接部wp,模板50上可形成有激光通过孔51。激光通过孔51能够以与焊接部wp的位置和数量对应的方式形成在模板50上。由于在掩模100的边缘或者虚设部dm(或者第一虚设部dm1)部分上以预定间隔布置多个焊接部wp,因此与之对应地也可以以预定间隔形成多个激光通过孔51。作为一例,由于在掩模100的两侧(左侧/右侧)虚设部dm部分上以预定间隔布置多个焊接部wp,因此在模板50的两侧(左侧/右侧)以预定间隔也形成多个激光通过孔51。

[0121]

激光通过孔51的位置和数量不必一定与焊接部的位置和数量对应。例如,也可以仅对部分激光通过孔51照射激光l以进行焊接。此外,部分不与焊接部对应的激光通过孔51在对准掩模100与模板50时也可作为对准标记而使用。如果模板50的材料对激光l透明,则也可以不形成激光通过孔51。

[0122]

在将模板50插入模板支撑部60的槽64的过程中可对位置进行控制以进行对准。虽然槽64可具有与模板50相同的尺寸,但是当尺寸大于模板50时,可能需要进行对准的过程。可通过使用显微镜、对准仪等悉知的位置确认及位置控制手段来控制位置。

[0123]

此外,模板支撑部60的上面可形成有用于与掩模金属膜110进行对准时的对准标识ah1'、ah2'。在掩模金属膜110上形成掩模图案p时,第一对准标识ah1'可用于与第一对准孔ah1相互对应并对准。在对准掩模金属膜110与模板支撑部60(和模板50)的位置时,第二对准标识ah2'可用于与第二对准孔ah2相互对应并对准。

[0124]

另外,将模板50插入模板支撑部60的槽64之后,当模板50与模板支撑部60的一面(上面)的高度不一致时可执行预定的平坦化工艺。平坦化工艺可以指利用研磨(polishing)等使模板50与模板支撑部60的高度相同的一系列工艺。由于模板50与模板支撑部60可能会产生加工公差,因此通过使高度保持一致可使后序工艺即临时粘合部55的形成、掩模金属膜110的粘合更加容易。

[0125]

根据另一实施例的模板支撑部60可包括作为独立构件的底板61和边缘板62。底板61为平板状,边缘板62可以是具有中空区域的方形环状。边缘板62粘合在底板61上且中间夹设并粘合有预定的粘合部,边缘板62的中空区域可形成模板支撑部60的槽64。粘合部相当于粘合剂或者临时粘合部55。

[0126]

特别是,边缘板62和模板50可使用相同的圆盘制成。如果使用相同的圆盘制造边缘板62和模板50,则厚度和材料相同,且不会产生因高度不同导致的加工公差。因此,具有可省略使模板50和模板支撑部60的高度保持一致的平坦化工艺的优点。而且,具有通过剥离底板61和边缘板62,可从模板支撑部60轻松地剥离模板50的优点。

[0127]

然后,参照图7的(e),可在掩模金属膜110的一面(上部面)上进行平坦化工艺ps。其中,平坦化ps是指在镜面化掩模金属膜110的一面(上部面)的同时通过部分地去除掩模金属膜110的上部来缩减厚度的过程。平坦化ps可使用化学机械研磨(chemical mechanical polishing,cmp)方法进行,而且可不受限制地使用悉知的cmp方法。此外,也可以通过化学湿蚀刻(chemical wet etching)或者干蚀刻(dry etching)方法缩减掩模金属膜110的厚度。除此之外,只要是能够缩减掩模金属膜110厚度的平坦化工艺皆可使用,对其没有限制。

[0128]

经轧制工艺制造的掩模金属膜110可通过平坦化工艺ps来缩减厚度。此外,为了控制表面特性及厚度,经电铸镀金工艺制造的掩模金属膜110也可以进行平坦化工艺ps。随着掩模金属膜110厚度的缩减,掩模金属膜110的厚度可约为5μm至20μm。

[0129]

对作为形成有副掩模图案p2区域的掩模单元部c可进行厚度缩减。相反地,在进行后续的焊接时,为了能够在形成有焊接图案pw的区域充分地形成焊珠wb,需要确保掩模金属膜110的厚度,因此对于虚设部dm,特别是对于形成有焊接图案pw区域的第一虚设部dm1最好不进行厚度缩减。

[0130]

掩模金属膜110以夹设临时粘合部55地粘合在模板50/模板支撑部60上,因此在执行平坦化工艺ps的过程中也可保持掩模金属膜110的位置不变。

[0131]

然后,参照图7的(f),在与接触有模板50的掩模金属膜110的另一面(下部面)相对的一面(上部面)上可形成主掩模图案p1。

[0132]

通过在掩模金属膜110的一面(上部面)形成图案化的第二绝缘部25并在第二绝缘部25的图案间的空间进行蚀刻可形成主掩模图案p1。主掩模图案p1可形成于掩模金属膜110的掩模单元部c区域,且能够与副掩模图案p2的位置对应地形成。第二绝缘部25可利用打印法等由光刻胶材料形成,蚀刻可不受限制地使用干蚀刻、湿蚀刻等方法。

[0133]

作为一示例,当使用湿蚀刻时,可产生基于各向同性蚀刻的底切(undercut),因此主掩模图案p1的宽度pa'可大于第二绝缘部51的图案间宽度pa。优选考虑上述内容后设定第二绝缘部51的图案间的宽度。根据一实施例,以约20μm厚度的掩模金属膜110为基准,主掩模图案p1的厚度可约为15-18μm厚度。主掩模图案p1的宽度pa'可约为30-40μm,但不限于此。

[0134]

主掩模图案p1的蚀刻工艺可执行至形成副掩模图案p2的界面,即,形成隔板绝缘部23的部分。主掩模图案p1可连通至副掩模图案p2。换而言之,主掩模图案p1的形成将贯通掩模金属膜110,主掩模图案p1与副掩模图案p2的之和可构成掩模图案p。随着多个掩模图案p的形成,掩模金属膜110可作为掩模100而使用。

[0135]

另外,主掩模图案p1的掩模金属膜110的边缘同样可进行蚀刻ec。如果将绝缘部25的空白部分形成为与模板50相对应的形状,并对从空白空间上露出的掩模金属膜110部分进行蚀刻ec,则可切除掩模金属膜110的边缘部分使其与模板50的大小相同。即,掩模金属膜110包括掩模单元部c及第一虚设部dm1,第二虚设部dm2被切除并被分离掉。掩模金属膜110的边缘除了蚀刻以外还可使用激光划刻等悉知的工艺进行切除。

[0136]

然后,参照图8的(g),可从模板支撑部60剥离模板50及掩模100。如果模板和支撑部60模板50处于被临时粘合部65粘合的状态,则可通过对上述的临时粘合部65进行加热、化学处理、施加超声波、施加紫外线(uv)中的至少任意一个进行剥离。特别是,为了轻松地剥离特定区域,可采用对urt临时粘合部65照射uv的方法。

[0137]

掩模100同样包括掩模单元部c及第一虚设部dm1,且第二虚设部dm2为被切除的状态,因此可以是以完全相同的尺寸与模板50粘合的状态。因此,只要将模板50从模板支撑部60剥离,则掩模100以支撑在模板50的状态一并被剥离掉。接着,可进一步执行绝缘部25的去除工艺。

[0138]

掩模100的副掩模图案p2以小于主掩模图案p1的厚度和宽度形成于掩模支撑模板50上。因此,基于主掩模图案p1的形态,掩模图案p的形态整体上可具有锥形/倒锥形。只是,由于有机物源600实质上是基于副掩模图案p2的宽度pb'通过的,因此像素的尺寸取决于副掩模图案p2的宽度pb'。

[0139]

本发明首先在掩模金属膜110的一侧形成副掩模图案p2,然后能够以将掩模金属膜110粘合在模板50的状态形成主掩模图案p1,因此副掩模图案p2的尺寸不受后序工艺影响而能够保持初始状态。因此,具有能够准确地控制掩模图案p的下部宽度pb'的优点。此外,本发明可通过将掩模金属膜110粘合到模板50的状态下形成主掩模图案p1,最终形成掩模图案p,由于掩模图案p形成的同时掩模100处于支撑在模板50的状态,因此具有能够即刻将模板50装载到框架200上,从而可用于后述的掩模100附着工艺的优点。

[0140]

图9是根据本发明一实施例的将掩模支撑模板装载至框架上的过程的示意图。

[0141]

参照图9,可通过真空吸盘90移送模板50。可利用真空吸盘90吸附粘贴有掩模100的模板50的一面的相反面并移送。真空吸盘90可与向x、y、z、θ轴移动的移动手段(未图示)连接。此外,真空吸盘90还可以与通过吸附模板50来进行翻转(flip)的翻转手段(未图示)连接。如图9的(b)所示,在真空吸盘90吸附模板50并翻转后向框架200移送模板50的过程中,也不会影响掩模100的粘合状态及对准状态。

[0142]

图10是根据本发明一实施例的将模板装载至框架并将掩模对应至框架的单元区域的状态的示意图。

[0143]

参照图10,可以将掩模100对应于框架200的一个掩模单元区域cr。可通过将模板50装载到框架200[或者掩模单元片材部220]上的方式将掩模100对应于掩模单元区域cr。可通过控制模板50/真空吸盘90的位置的同时利用显微镜观察掩模100是否与掩模单元区域cr对应。由于模板50挤压掩模100,因此掩模100能够与框架200紧贴。

[0144]

可依次或者同时将多个模板50装载到框架200[或者掩模单元片材部220]上,从而使各掩模100与各掩模单元区域cr分别对应。由于模板50与掩模100具有相同的尺寸,因此对应于特定掩模单元区域cr11上的模板50和对应于与其相邻的掩模单元区域cr12、cr21上的模板50之前不发生干扰/不重叠且具有预定的间隔。该预定的间隔可以是小于第一栅格

片材部223和第二栅格片材部225的宽度的1/2。

[0145]

另外,还可将下部支撑体70布置在框架200下部。下部支撑体70可挤压与掩模100接触的掩模单元区域cr的反面。同时,由于下部支撑体70和模板50沿着相互相反的方向挤压掩模100的边缘及框架200[或者掩模单元片材部220],因此可维持掩模100的对准状态而不发生扭曲。

[0146]

接下来,向掩模100照射激光l,基于激光焊接将掩模100附着在框架200上。通过激光焊接的掩模100的焊接部wp部分将生成焊珠wb,焊珠wb可具有与掩模100/框架200相同的材料并连成一体。

[0147]

另外,掩模100的焊接部wp部分相比于掩模100的其他部分以较厚的厚度形成,更容易形成焊珠wb,从而可提高焊接附着性。而且,本发明的掩模100使焊接图案pw以形成段差的方式形成于焊接部wp,即使部分焊珠wb突出地形成,也不会突出于掩模100的上部面而存于焊接图案pw内。因此,具有可提高掩模100与目标基板900间的密贴性的效果。

[0148]

图11是根据本发明的一实施例的将掩模附着于框架之后剥离掩模与模板的过程的示意图。

[0149]

参照图11,将掩模100附着于框架200之后,可剥离(debonding)掩模100与模板50。掩模100与模板50的剥离可通过对临时粘合部55进行加热et、化学处理cm、施加超声波us,施加紫外线uv中至少任意一个而进行。由于掩模100可维持附着在框架200上的状态,因此可以只抬起模板50。作为一示例,如果施加高于85℃-100℃的温度的热et,则临时粘合部55的粘性降低,掩模100与模板50的粘合力变弱,从而可剥离掩模100与模板50。作为另一示例,可通过将临时粘合部55浸渍于ipa、丙酮、乙醇等化学物质中使临时粘合部55溶解、去除等的方式剥离掩模100和模板50。作为另一示例,如果施加超声波us或者施加紫外线uv,则掩模100与模板50的粘合力变弱,从而可剥离掩模100与模板50。

[0150]

图12是根据本发明的一实施例的掩模100附着于框架200的状态的示意图。图12显示将所有掩模100附着于框架200的单元区域cr的状态。可一一附着掩模100后再剥离模板50,也可以附着所有掩模100后再剥离所有模板50。

[0151]

现有的图1的掩模10由于包括6个单元c1-c6从而具有较长的长度,相反,本发明的掩模100由于包括1个单元c从而具有较短的长度,因此像素位置精度(pixel position accuracy,ppa)发生扭曲的程度可能会减小。而且,本发明由于只需对应掩模100的一个单元c并确认对准状态即可,因此相比于需要同时对应多个单元c(c1-c6)并确认所有的对准状态的现有方法[参照图1],能够显著地缩短制造时间。

[0152]

图13是根据本发明一实施例的利用框架一体型掩模100、200的oled像素沉积装置1000的示意图。

[0153]

参照图13,oled像素沉积装置1000包括:磁板300,其容纳有磁体310,并且布置有冷却水管350;沉积源供给部500,其从磁板300的下部供给有机物源600。

[0154]

磁板300与沉积源供给部500之间可以插入有用于沉积有机物源600的玻璃等目标基板900。目标基板900上可以以紧贴或非常接近的方式配置有使有机物源600按不同像素沉积的框架一体型掩模100、200(或者fmm)。磁体310可以产生磁场,并通过磁场紧贴到目标基板900上。

[0155]

沉积源供给部500可以往返左右路径并供给有机物源600,由沉积源供给部500供

给的有机物源600可以通过形成于框架一体型掩模100、200的图案p附着到目标基板900的一侧。通过框架一体型掩模100、200的图案p后沉积的有机物源600,可以用作oled的像素700。

[0156]

为了防止由于阴影效应(shadow effect)发生的像素700的不均匀沉积,框架一体型掩模100、200的图案可以倾斜地形成s(或者以锥形s形成)。沿着倾斜表面,在对角线方向上通过图案的有机物源600,也可以有助于像素700的形成,因此,能够整体上厚度均匀地沉积像素700。

[0157]

如上所述,本发明列举了优选实施例进行图示和说明,但是不限于上述实施例,在不脱离本发明的精神的范围内,本领域技术人员能够进行各种变形和变更。这种变形及变更均落在本发明和所附的权利要求书的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1