一种航空发动机用陶瓷型芯及其制备方法与流程

1.本发明属于陶瓷型芯制造与生产技术领域,具体涉及一种航空发动机用陶瓷型芯及其制备方法。

背景技术:

2.航空发动机随着性能的不断提高,其位于关键部位的涡轮叶片为了能承受更高的温度和更加苛刻的使用环境则大多为空心结构,而陶瓷型芯则是形成空心叶片复杂型腔所必不可少的环节,因此陶瓷型芯不仅要满足空心叶片内腔精密的尺寸精度要求,同时还要在熔模铸造使用过程中要承受高压、高速蜡液的冲击脱蜡时要承受热水和蒸汽的蒸煮型壳焙烧时长时间的高温作用浇注时还要承受金属液的机械冲击和热冲击,而适量矿化剂的加入可以降低型芯的烧结温度、减少烧结时间,同时保持或提升陶瓷型芯的综合性能,加入的矿化剂与基体材料产生相互作用,促使晶格活化,进而生成固溶体;或在烧结温度下矿化剂转变为液相黏结基体材抖;或阻止基体材料发生多晶转化,有利于烧结。

3.陶瓷型芯,是根据零件所需的孔或腔制造型芯模,生产型芯,制蜡模时将型芯一同压入蜡模内,直至铸件浇注成型后再去除。陶瓷型芯,用来形成空心叶片的内腔,型芯在金属浇注及叶片凝固时的工作状态十分复杂。在金属压力的作用下型芯承受弯曲力,同时在刚性固定的榫头部位会出现切应力,在浇注时型芯的工作表面会受到金属液流的冲击。尤其是在定向凝固条件下,陶瓷型芯在1500℃以上的金属液中保持更长额时间,而且由于沿着陶瓷型芯轴向存在较大的温度梯度导致很大的热应力,因此要求型芯在高温下具有足够的强度稳定性。由于叶片内腔的结构特点不可能进行机加工,其表面光洁度完全取决于型芯表面光洁度,因此要求陶瓷型芯不能与金属液体发生化学反应即必须具有较高的化学稳定性。陶瓷型芯在压蜡时要承受高压、高速蜡液的冲击;脱蜡时要承受热水和蒸汽的蒸煮;型壳焙烧时长时间的高温作用;浇注时还要承受金属液的机械冲击和热冲击。此外,陶瓷型芯还要经受制造工艺流程中带来的各种机械损伤和热损伤,最后还要通过化学法从铸件中脱除。故而进行具有良好高温性能且具有良好的腐蚀性能的陶瓷型芯的制备研究是很有必要的。

技术实现要素:

4.本发明的目的在于提供一种航空发动机用陶瓷型芯及其制备方法,该陶瓷型芯具有更优的抗弯强度,其陶瓷颗粒烧结性能显著改善;且抗高温蠕变性能有效提升,孔隙率增加,易于溶出脱除。

5.本发明为实现上述目的所采取的技术方案为:

6.一种陶瓷型芯,包括基体粉料和纤维增强材料;

7.上述基体粉料包括石英玻璃粉和锆英粉,以及有机硅树脂或改性有机硅树脂;上述改性有机硅树脂的原料组成至少包括光叶花椒宁;

8.上述纤维增强材料包括氧化铝纤维。本发明在陶瓷型芯的制备过程中加入纤维,

对陶瓷型芯湿坯体能够提供显著的增强作用,并可以避免型芯在焙烧过程中的开裂;加入的有机硅树脂是具有高度交联网状结构的聚烷基有机硅氧烷,兼具有机树脂及无机材料的双重特性,采用光叶花椒宁对聚烷基有机硅氧烷进行改性,形成更加稳定的三维网状结构,更有效地包覆陶瓷颗粒,进而形成具有一定形状和强度的陶瓷生胚;高温加热分解产物可以起到粘结骨料的作用,减少裂纹和残余应力等缺陷,显著改善陶瓷型芯的性能,提升其室温及高温抗弯强度。同时还可以使陶瓷型芯具有更多的孔隙,孔隙率高而易于溶出脱除;能够有效增强型芯的高温抗蠕变性能,保证型芯在浇注过程中不偏露。将其应用于发动机叶片的制备,获得产品质量好,尺寸精度高。本发明提供的陶瓷型芯承受弯曲力强,热稳定性和强度稳定性高,室温抗弯强度≥15mpa,可以满足航空发动机叶片用陶瓷型芯的要求;且在重型燃气轮机空心涡轮叶片制备方面具有广阔的应用前景。

9.根据具体实施方式,改性有机硅树脂原料组成还包括聚甲基氢硅氧烷;上述光叶花椒宁结构中的双键与聚甲基氢硅氧烷结构中的硅氢键形成化学键。

10.进一步地,上述改性有机硅树脂的制备方法,包括:

11.取光叶花椒宁、甲苯、karstedt催化剂混合,通入干燥氮气,50~60℃下缓慢滴加聚甲基氢硅氧烷,其中n(c=c):n(sih)=1~1.2:1,70~80℃下反应8~10h,减压蒸馏得到改性聚甲基硅氧烷;然后加入有机胺催化剂,充分搅拌后倒入模具中,置于固化装置中,20~30℃、 90~100%湿度下固化6~10h得到改性有机硅树脂。

12.根据具体实施方式,光叶花椒宁与甲苯的固液比为0.01~0.05g:1ml;karstedt催化剂的加入量为聚甲基氢硅氧烷和光叶花椒宁总量的4~6wt

‰

;有机胺催化剂的加入量为改性聚甲基硅氧烷总量的0.4~0.6wt%。

13.根据具体实施方式,氧化铝纤维的纤维长度为3.5~7mm。

14.根据具体实施方式,氧化铝纤维使用前进行预处理;上述预处理包括硅烷偶联剂醇溶液浸渍,清洗烘干后在分散剂的作用下分散于蒸馏水中得到纤维水溶液。

15.根据具体实施方式,硅烷偶联剂由改性硅烷偶联剂替代;上述改性硅烷偶联剂用改性剂包括甲氧基丁香酚-4-o-芸香糖苷。本发明采用甲氧基丁香酚-4-o-芸香糖苷对硅烷偶联剂进行改性,应用于氧化铝纤维的表面处理,能够进一步改善纤维在陶瓷型芯生胚中的分散效果,提高纤维的分散均匀性,进而有效增强陶瓷型芯的室温和高温强度,提升其显孔隙率,改善其烧结性能,降低烧结收缩率,更好地保证了陶瓷型芯的尺寸精确性;且与光叶花椒宁改性聚甲基硅氧烷制得的改性有机硅树脂复配使用,对陶瓷型芯烧结性能的改善效果更佳。

16.更进一步地,改性硅烷偶联剂的制备方法,具体为:

17.将甲氧基丁香酚-4-o-芸香糖苷溶于甲苯中,反应升温至55~65℃,加入karstedt催化剂继续搅拌45~60min;然后缓慢滴入三异丙氧基硅烷,滴加完成后75~85℃条件下恒温反应 22~26h;趁热抽滤、冷却至室温,旋蒸、烘干后用乙醇重结晶即得改性硅烷偶联剂。

18.根据具体实施方式,甲氧基丁香酚-4-o-芸香糖苷与三异丙氧基硅烷的质量比为1: 0.5~0.7;甲氧基丁香酚-4-o-芸香糖苷与甲苯的固液比为1g:30~40ml;甲氧基丁香酚-4-o

‑ꢀ

芸香糖苷与karstedt催化剂的固液比为3g:0.13~0.18ml。

19.根据具体实施方式,改性硅烷偶联剂的化学结构如式i所示:

[0020][0021]

根据具体实施方式,有机硅树脂或改性有机硅树脂的加入量为石英玻璃粉和锆英粉混合物总质量8~14%。

[0022]

上述陶瓷型芯的制备方法,包括:粉体配制和氧化铝纤维预处理

→

浆料配制

→

压制型芯

→

型芯矫形

→

烧结

→

检验、修芯、强化处理得成品。

[0023]

根据具体实施方式,浆料配制过程中加入增塑剂,原料组成包括石蜡和蜂蜡,重量比为 6~8:2~4;还加入油酸。

[0024]

具体的,上述陶瓷型芯的制备方法,包括:

[0025]

粉料配制,按质量比1:0.14~0.24的比例取石英玻璃粉和锆英粉,在95~100℃下真空干燥22~24h得到混合料,按照8~14%(相对于混合料总质量)的质量分数称取改性有机硅树脂,与混合料进行球磨混合,球磨介质为二氧化锆球,球料比为2:1~1.4,球磨混合16~24h,混合完成后将获得的粉末过筛得到粉料;

[0026]

氧化铝纤维预处理,取0.4~0.7wt%的硅烷偶联剂醇溶液,加入少量醋酸溶液,调节ph 值为3~5;然后加入氧化铝纤维,手动搅拌5~10min,再浸泡18~25min后过滤,丙酮水溶液清洗,干燥后置于蒸馏水中,浓度为0.8~1.5wt%,加入羟丙基甲基纤维素作为分散剂,搅拌均匀获得纤维水溶液;取粉料加入无水乙醇,搅拌形成悬浮液,然后加入上述纤维水溶液,混合搅拌至液体表面无明显纤维存在,加热蒸干液体,所得的混合粉料过筛、干燥;

[0027]

浆料配制,取增塑剂,95~105℃条件下完全融化,不断搅拌下缓慢加入上述混合粉料;之后加入混合粉料重量0.3~0.45%的油酸,恒温持续搅拌至浆料均匀无气泡得到浆料;

[0028]

压制型芯,采用热压注法,型芯压制前先对模具进行清理,并在分型面上刷好硅油,然后将浆料快速加入到模具中,在压注机的压力作用下压制成型得到型芯;

[0029]

型芯矫形,取型芯切除残余的注料口、清理飞边和披缝、修整型芯缺陷、校正型芯;所制得的型芯要求100%区域内不允许有裂纹、冷隔、严重气泡、缺损、油纹和划伤等缺陷;

[0030]

烧结,分为两部分:低温脱塑阶段和高温烧结阶段,之后随炉冷却至20~40℃后取出得到陶瓷型芯;

[0031]

成品,烧结后的陶瓷型芯经检验、修芯、强化处理,包装即得成品。

[0032]

根据具体实施方式,粉料的平均粒径为10~50μm。

[0033]

根据具体实施方式,氧化铝纤维预处理过程中羟丙基甲基纤维素的加入量为蒸馏水质量的0.24~0.36%;氧化铝纤维与硅烷偶联剂醇溶液的料液比为1:16~20;氧化铝纤维的加入量为粉料重量的0.6~1.2%。

[0034]

根据具体实施方式,压制型芯过程中压制工艺参数为:压注温度95~105℃,浆料

温度 95~105℃,压注压力3~6mpa,保压时间0.5~2min。

[0035]

根据具体实施方式,低温脱塑阶段和高温烧结阶段的工艺参数包括:从室温升温至300℃,升温速率为2~3℃/min,并在300℃环境下保温1.5~2h;然后从300℃升温至500℃,升温速率为3~3.5℃/min,并在500℃环境下保温1~1.5h;接着从500℃升温至900℃,升温速率为 3~4℃/min,并在900℃环境下保温1~1.5h;最后从900℃升温至1270℃,升温速率为1.5~25℃ /min,并在1270℃环境下保温2~3h。

[0036]

本发明还公开了上述陶瓷型芯在制备航空发动机叶片中的用途。

[0037]

根据具体实施方式,陶瓷型芯的室温抗弯强度≥18mpa;气孔率>33%;优选地,气孔率>35%。

[0038]

相比于现有技术,本发明具有如下有益效果:

[0039]

本发明在陶瓷型芯的制备过程中加入光叶花椒宁对聚烷基有机硅氧烷进行改性,制得改性有机硅树脂,显著改善陶瓷型芯的性能,提升其室温及高温抗弯强度;使陶瓷型芯具有更多的孔隙,孔隙率高而易于溶出脱除;能够有效增强型芯的高温抗蠕变性能,保证型芯在浇注过程中不偏露。此外,甲氧基丁香酚-4-o-芸香糖苷对硅烷偶联剂进行改性,应用于氧化铝纤维的表面处理,能够进一步改善纤维在陶瓷型芯生胚中的分散效果,提高纤维的分散均匀性,进而有效增强陶瓷型芯的室温和高温强度,提升其显孔隙率,改善其烧结性能,降低烧结收缩率,更好地保证了陶瓷型芯的尺寸精确性;且与光叶花椒宁改性聚甲基硅氧烷制得的改性有机硅树脂复配使用,对陶瓷型芯烧结性能的改善效果更佳。本发明提供的陶瓷型芯承受弯曲力强,室温抗弯强度≥15mpa,烧结收缩率可降低至0.237%,满足航空发动机叶片用陶瓷型芯的要求;且在重型燃气轮机空心涡轮叶片制备方面具有广阔的应用前景。

[0040]

因此,本发明提供了一种航空发动机用陶瓷型芯及其制备方法,该陶瓷型芯具有更优的抗弯强度,其陶瓷颗粒烧结性能显著改善;且抗高温蠕变性能有效提升,孔隙率增加,易于溶出脱除。

附图说明

[0041]

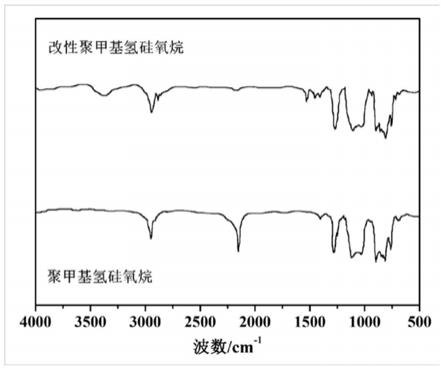

图1为本发明试验例1中红外光谱测试结果;

[0042]

图2为本发明实施例1中陶瓷型芯生胚的sem扫描结果;

[0043]

图3为本发明实施例5中陶瓷型芯生胚的sem扫描结果。

具体实施方式

[0044]

以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:

[0045]

实施例1:

[0046]

改性有机硅树脂制备:

[0047]

取光叶花椒宁、甲苯、karstedt催化剂混合,通入干燥氮气,60℃下缓慢滴加聚甲基氢硅氧烷,其中n(c=c):n(sih)=1.1:1,75℃下反应9h,减压蒸馏得到改性聚甲基硅氧烷;然后加入有机胺催化剂(加入量为改性聚甲基硅氧烷总量的0.52wt%),充分搅拌后倒入模具中,置于固化装置中,26℃、94%湿度下固化8h得到改性有机硅树脂。

[0048]

具体的,制备过程中光叶花椒宁与甲苯的固液比为0.028g:1ml;karstedt催化剂

的加入量为聚甲基氢硅氧烷和光叶花椒宁总量的5.1wt

‰

。

[0049]

陶瓷型芯的制备:

[0050]

粉料配制,取石英玻璃粉和锆英粉(两者质量比为1:0.19)在100℃下真空干燥24h得到混合料,按照12.2%(相对于粉末混合物总质量)的质量分数称取改性有机硅树脂,与混合料进行球磨混合,球磨介质为二氧化锆球,球料比为2:1.25,球磨混合20h,混合完成后将获得的粉末过筛得到粉料;

[0051]

氧化铝纤维预处理,取0.58wt%的硅烷偶联剂醇溶液,加入少量醋酸溶液,调节ph值为 4.5;然后加入纤维长度为5.4mm的氧化铝纤维(料液比为1:18),手动搅拌8min,再浸泡24min 后过滤,丙酮水溶液清洗,干燥后置于蒸馏水中,浓度为1.23wt%,加入羟丙基甲基纤维素 (加入量为蒸馏水质量的0.3%)作为分散剂,搅拌均匀获得纤维水溶液;取粉料加入无水乙醇,搅拌形成悬浮液,然后加入上述纤维水溶液(其中氧化铝纤维加入量为粉料重量的 0.84%),混合搅拌至液体表面无明显纤维存在,加热蒸干液体,所得的混合粉料过筛、干燥;

[0052]

浆料配制,取增塑剂(配方为石蜡:蜂蜡=7:3,w/w),100℃条件下完全融化,不断搅拌下缓慢加入上述混合粉料;之后加入粉料重量0.37%的油酸,恒温持续搅拌至浆料均匀无气泡得到浆料;

[0053]

压制型芯,采用热压注法,型芯压制前先对模具进行清理,并在分型面上刷好硅油,然后将浆料快速加入到模具中,在压注机的压力作用下压制成型得到型芯;其中压制工艺参数为:压注温度100℃,浆料温度100℃,压注压力4.5mpa,保压时间1.2min;

[0054]

型芯矫形,取型芯切除残余的注料口、清理飞边和披缝、修整型芯缺陷、校正型芯;所制得的型芯要求100%区域内不允许有裂纹、冷隔、严重气泡、缺损、油纹和划伤等缺陷;

[0055]

烧结,分为两部分:低温脱塑阶段和高温烧结阶段;其工艺参数包括:从室温升温至300℃,升温速率为2.5℃/min,并在300℃环境下保温1.5h;然后从300℃升温至500℃,升温速率为 3℃/min,并在500℃环境下保温1h;接着从500℃升温至900℃,升温速率为3.5℃/min,并在900℃环境下保温1.5h;最后从900℃升温至1270℃,升温速率为2℃/min,并在1270℃环境下保温2.5h;随炉冷却至30℃后取出得到陶瓷型芯;

[0056]

成品,烧结后的陶瓷型芯经检验、修芯、强化处理,包装即得成品。

[0057]

实施例2:

[0058]

改性有机硅树脂的制备与实施例1的区别在于:n(c=c):n(sih)=1.05:1,光叶花椒宁与甲苯的固液比为0.039g:1ml,karstedt催化剂的加入量为聚甲基氢硅氧烷和光叶花椒宁总量的5.8wt

‰

。

[0059]

陶瓷型芯的制备与实施例1的区别在于:石英玻璃粉和锆英粉的质量比为1:0.14~0.24;氧化铝纤维的纤维长度为6.2mm;氧化铝纤维预处理过程中羟丙基甲基纤维素的加入量为蒸馏水质量的0.34%,氧化铝纤维加入量为粉料重量的1.1%;压制型芯过程中压制工艺参数为:压注温度96℃,浆料温度96℃,压注压力5.5mpa,保压时间0.5min。

[0060]

实施例3:

[0061]

改性有机硅树脂的制备与实施例1的区别在于:n(c=c):n(sih)=1.15:1,光叶花椒宁与甲苯的固液比为0.018g:1ml,karstedt催化剂的加入量为聚甲基氢硅氧烷和光叶花椒宁总量的4.2wt

‰

。

[0062]

陶瓷型芯的制备与实施例1的区别在于:石英玻璃粉和锆英粉的质量比为1:0.15;氧化铝纤维的纤维长度为3.8mm;氧化铝纤维预处理过程中羟丙基甲基纤维素的加入量为蒸馏水质量的0.27%,氧化铝纤维加入量为粉料重量的0.65%;压制型芯过程中压制工艺参数为:压注温度103℃,浆料温度103℃,压注压力3.5mpa,保压时间1.8min。

[0063]

实施例4:

[0064]

改性有机硅树脂的制备与实施例1的区别在于:n(c=c):n(sih)=1.2:1,光叶花椒宁与甲苯的固液比为0.033g:1ml,karstedt催化剂的加入量为聚甲基氢硅氧烷和光叶花椒宁总量的5wt

‰

。

[0065]

陶瓷型芯的制备与实施例1的区别在于:石英玻璃粉和锆英粉的质量比为1:0.22;氧化铝纤维的纤维长度为4mm;氧化铝纤维预处理过程中羟丙基甲基纤维素的加入量为蒸馏水质量的0.3%,氧化铝纤维加入量为粉料重量的1.0%;压制型芯过程中压制工艺参数为:压注温度105℃,浆料温度105℃,压注压力4mpa,保压时间1min。

[0066]

实施例5:

[0067]

改性硅烷偶联剂的制备:

[0068]

将甲氧基丁香酚-4-o-芸香糖苷溶于甲苯中,反应升温至62℃,加入karstedt催化剂继续搅拌54min;然后缓慢滴入三异丙氧基硅烷,滴加完成后82℃条件下恒温反应24h;趁热抽滤、冷却至室温,旋蒸、烘干后用乙醇重结晶即得改性硅烷偶联剂(化学结构如下所示)。

[0069]

具体的,制备过程中甲氧基丁香酚-4-o-芸香糖苷与三异丙氧基硅烷的质量比为1:0.62;甲氧基丁香酚-4-o-芸香糖苷与甲苯的固液比为1g:36ml;甲氧基丁香酚-4-o-芸香糖苷与 karstedt催化剂的固液比为3g:0.16ml。

[0070][0071]1h nmr(400mhz,cdcl3)δ

ppm

:6.51(s,2h,ar-h),6.03、4.32~3.57(13h,-ch),3.90(s,6h,

ꢀ‑

ch3),3.74、3.46(dd,2h,-ch2),2.73(t,2h,ar-ch2),1.82(m,2h,-ch2),0.65(t,2h,si-ch2), 1.31(d,18h,-ch3),1.27(d,3h,-ch3)。分子式:c

32

h 56o15

si,hrms(esi):m/z[m+h]

+

,708.32。

[0072]

改性有机硅树脂的制备与实施例1相同。

[0073]

陶瓷型芯的制备与实施例1的区别在于:采用本实施例制备的改性硅烷偶联剂替代硅烷偶联剂。

[0074]

实施例6:

[0075]

有机硅树脂的制备与实施例1中改性有机硅树脂制备的区别在于:不采用光叶花椒宁对聚甲基氢硅氧烷进行改性。

[0076]

陶瓷型芯的制备与实施例5的区别在于:采用本实施例制备的有机硅树脂替代改性有机硅树脂。

[0077]

对比例1:

[0078]

有机硅树脂的制备与实施例6相同。

[0079]

陶瓷型芯的制备与实施例1的区别在于:采用本对比例制备的有机硅树脂替代改性有机硅树脂。

[0080]

试验例1:

[0081]

红外光谱表征

[0082]

采用傅里叶变换红外光谱仪进行化学结构的表征。测试方法为溴化钾压片法。其中,测试波数范围4000~500cm-1

,扫描次数为32次。

[0083]

对聚甲基氢硅氧烷和实施例1制得的改性聚甲基硅氧烷进行上述测试,结果如图1所示。从图中分析可知,相比于聚甲基氢硅氧烷的红外测试结果,实施例1制得的改性聚甲基硅氧烷的红外光谱中,3390cm-1

附近出现-oh的特征吸收峰,3872cm-1

附近出现甲氧基的c-h振动特征吸收峰,在1537cm-1

、1465cm-1

附近出现苯环骨架振动特征吸收峰,且在2157cm-1

附近的si-h键的特征吸收峰基本消失,表明体系内的硅氢基团基本被反应完全;以上结果表明,实施例1中改性聚甲基硅氧烷成功制备。

[0084]

sem表征

[0085]

本试验采用扫描电子显微镜观察型芯样品的断口形貌,对样品断口进行喷金处理后进行测试,扫描电压为20kv。

[0086]

对实施例1和实施例5制备的陶瓷型芯生胚进行上述测试,结果如图2和图3所示。从图中分析可知,相比于实施例1制得的陶瓷型芯生胚内部存在一定的单丝状纤维,且生胚断口处凹凸不平,实施例5制备的陶瓷型芯的生胚内部纤维分散更为均匀,生胚端口面较为平整。表明采用甲氧基丁香酚-4-o-芸香糖苷改性硅烷偶联剂,再对氧化铝纤维表面进行处理,能够进一步改善纤维在陶瓷型芯生胚中的分散效果,提高纤维的分散均匀性。

[0087]

试验例2:

[0088]

1、抗弯强度测试

[0089]

测试方法参照航标hb 5353-2004的规定,采用三点弯曲法测量陶瓷型芯的常温抗弯强度。采用xcz-1600型试验机在1550℃下测试试样的高温强度。测试样品尺寸为60

×

10

×

4mm,测量跨距为40mm;计算公式如下所示:

[0090]

σ=3pna/(2bc2)

[0091]

式中,pn代表所施加载荷,n;a代表跨距,mm;b代表试样的高,mm;c代表试样中部的宽,mm。

[0092]

2、烧结收缩测试

[0093]

烧结收缩指的是胚体烧结后的尺寸的变化百分数,是陶瓷材料烧结的必然结果。采用游标卡尺测量试样的烧结收缩,测量精度为0.02mm。并按照下列式子进行计算:

[0094]

s=(l0-l1)/l0×

100%

[0095]

式中,l0为试样烧结前的长度,mm;l1为试样烧结后的长度,mm。

[0096]

对对比例1、实施例1~6制得的陶瓷型芯进行上述测试,结果如表1所示:

[0097]

表1抗压强度和烧结收缩测试结果

[0098][0099]

从表1中分析可知,实施例1制备的陶瓷型芯的常温和高温抗弯强度明显高于对比例1,表明采用光叶花椒宁改性聚甲基硅氧烷制得的改性有机硅树脂,应用于陶瓷型芯的制备,能够有效提升型芯的室温及高温抗弯强度。实施例5的效果好于实施例1,实施例6的效果好于对比例1,表明采用甲氧基丁香酚-4-o-芸香糖苷改性硅烷偶联剂,再对氧化铝纤维表面进行处理后应用于陶瓷型芯的制备,能够进一步改善陶瓷型芯的抗弯强度。

[0100]

同时,实施例1制备的陶瓷型芯的烧结收缩与对比例1相当,表明采用光叶花椒宁改性聚甲基硅氧烷制得的改性有机硅树脂,应用于陶瓷型芯的制备,对型芯的烧结收缩不产生消极影响。实施例5的效果好于实施例1,实施例6的效果好于对比例1,表明采用甲氧基丁香酚-4-o-芸香糖苷改性硅烷偶联剂,再对氧化铝纤维表面进行处理后应用于陶瓷型芯的制备,能够进一步改善陶瓷型芯的烧结收缩性能,较好地保证了陶瓷型芯的尺寸精确性。实施例5 的效果好于实施例1和实施例6,表明光叶花椒宁改性聚甲基硅氧烷制得的改性有机硅树脂与甲氧基丁香酚-4-o-芸香糖苷改性硅烷偶联剂同时存在的条件下,对陶瓷型芯烧结收缩性能的改善效果更佳。

[0101]

3、显气孔率测定

[0102]

气孔率是指物体中孔体积占总体积的百分数,用来表示物体的多孔性或致密程度,是陶瓷型芯的基本技术指标之一。本试验采用排水法进行测量,具体操作包括:将样品干燥箱中恒温干燥2h,置于干燥皿中备用;然后用电子天平称量其质量,记为m1;接着置于加热煮沸的蒸馏水中,保持2h,取出放入冷水中冷却30min;之后将样品放在盛满蒸馏水的器皿中,先称量试样在蒸馏水中的质量,记为m2;再取出用完全湿透的绸布擦干样品表面的液体,迅速称量其在空气中的质量,记为m3。按照下列式子计算陶瓷型芯的显气孔率:

[0103]

p=(m3-m1)/(m3-m2)

[0104]

对对比例1、实施例1~6制得的陶瓷型芯进行上述测试,结果如表2所示:

[0105]

表2气孔率测试结果

[0106]

样品气孔率/%对比例131.2实施例135.4

实施例236.0实施例335.1实施例435.6实施例537.3实施例633.9

[0107]

从表2中分析可知,实施例1制备的陶瓷型芯的气孔率明显高于对比例1,表明采用光叶花椒宁改性聚甲基硅氧烷制得的改性有机硅树脂,应用于陶瓷型芯的制备,能够有效提升型芯的气孔率,有利于浇注过程中气体的排除,提高型芯的退让性,溶出性增大而更有利于型芯的脱芯。实施例5的效果好于实施例1,实施例6的效果好于对比例1,表明采用甲氧基丁香酚-4-o-芸香糖苷改性硅烷偶联剂,再对氧化铝纤维表面进行处理后应用于陶瓷型芯的制备,能够进一步改善陶瓷型芯的气孔性。

[0108]

4、高温挠度测试

[0109]

通常陶瓷型芯的高温蠕变用蠕变量表示,即高温挠度表示。本试验采用双支点法测量,具体操作包括:将装有试样的支架放入高温马弗炉中,并随炉升温至试验温度,保持该温度 30min;待炉温降至100℃一下,取出支架并测量试样最低点离支架底部的高度。其中,测试试样中部离支架底部的距离不少于50mm,试样放置间距不小于5mm。按照下列式子计算蠕变量:

[0110]

△

h=h1-h2[0111]

式中,h1为试验前高度,mm;h2为试验后高度,mm。

[0112]

对对比例1、实施例1~6制得的浸胶帘线进行上述两项测试,结果如表3所示:

[0113]

表3高温挠度测试结果

[0114]

样品蠕变量/mm对比例12.15实施例11.22实施例21.14实施例31.17实施例41.15实施例51.16实施例62.12

[0115]

从表3中分析可知,实施例1制备的陶瓷型芯的蠕变量明显高于对比例1,表明采用光叶花椒宁改性聚甲基硅氧烷制得的改性有机硅树脂,应用于陶瓷型芯的制备,能够有效增强型芯的高温抗蠕变性能,保证型芯在浇注过程中不偏露。实施例5的效果与实施例1相当,实施例6的效果与对比例1相当,表明采用甲氧基丁香酚-4-o-芸香糖苷改性硅烷偶联剂,再对氧化铝纤维表面进行处理后应用于陶瓷型芯的制备,对陶瓷型芯的高温抗蠕变性能不产生消极影响。

[0116]

上述实施例中的常规技术为本领域技术人员所知晓的现有技术,故在此不再详细赘述。

[0117]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵

盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1