1.本发明涉及半导体器件加工技术领域,尤其涉及一种半导体减震夹持卡盘装置及其系统。

背景技术:2.半导体器件是导电性介于良导电体与绝缘体之间,利用半导体材料特殊电特性来完成特定功能的电子器件,可用来产生、控制、接收、变换、放大信号和进行能量转换。半导体器件在加工制造过程中需要经过切割、焊接、抛光等加工步骤,其中化学机械抛光工艺是加工制造过程中关键环节之一,常规使用真空吸板或物理粘合方式将待加工半导体器件固定在旋转的固定基板上以一定的压力接触旋转抛光垫,加入适当的研磨浆料以一定的速率旋转,通过化学蚀刻和物理研磨抛光方式去除图案化晶圆面的氧化物、铜、硅等薄层,实现图案化晶圆达到理想平坦度,但是现有的半导体器件夹持卡盘在使用时存在震动、夹持效果不佳的问题。

技术实现要素:3.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种半导体减震夹持卡盘装置及其系统。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种半导体减震夹持卡盘装置,包括卡盘基座,卡盘基座的侧面设置有卡盘安装座,卡盘安装座远离卡盘基座的一侧设置有减震机构,用于缓冲减震;

6.所述减震机构包括下减震件和上减震件,且下减震件和上减震件之间设置有减震气囊,用于对下减震件和上减震件之间的震动动能进行吸收和缓冲,减震气囊的内部设置有气囊腔;

7.上减震件远离下减震件的一侧设置有法兰连接件,法兰连接件远离下减震件的一侧设置有传感器连接器、气囊气源连接件和卡盘气源连接件,且气囊腔的内部通过第三气孔与气囊气源连接件连通;

8.卡盘基座的内部开设有气压腔,卡盘基座远离卡盘安装座的一侧设置有多孔陶瓷,气压腔的内部通过第二气孔向多孔陶瓷提供气源;

9.还包括气源接头,气源接头通过第一气孔向气压腔的内部提供气源。

10.优选的,所述下减震件和上减震件之间通过导向部件连接,用于对上减震件的上下活动进行导向限位。

11.优选的,还包括压力传感器,用于对气压腔内的气压进行检测,且压力传感器通过信号线与传感器连接器连接。

12.优选的,所述减震气囊的一端通过上气囊安装件与上减震件的内壁连接,减震气囊的另一端通过下气囊安装件与下减震件的内壁连接。

13.优选的,所述卡盘基座远离卡盘安装座的一侧设置有凹槽,多孔陶瓷设置于凹槽

的内部。

14.优选的,所述气压腔远离多孔陶瓷的一侧内壁设置有环形凹槽。

15.优选的,所述第二气孔远离多孔陶瓷的一端开口位置和环形凹槽的开口位置相对应。

16.上述的一种半导体减震夹持卡盘装置的系统,还包括第一控制阀和第一传感器,用于对减震气囊内的气压进行调整;

17.第二控制阀和第二传感器,用于对气压腔内的气压进行调整;

18.还包括控制器,用于对第一控制阀和第二控制阀进行控制。

19.优选的,还包括输送机构,用于将待夹持的半导体器件输送至卡盘基座的一侧;

20.抛光机构,用于对半导体器件进行抛光处理;

21.旋转轴,用于将夹持后的半导体器件输送至抛光机构进行抛光处理。

22.本发明的有益效果为:

23.在使用时通过气囊气源连接件向气囊腔的内部鼓入空气,增大减震气囊内部的气压,降低运转过程中上减震件上下抖动并对减震气囊进行按压时减震气囊的形变量,从而更好的起到缓冲减震的效果,得到较高的初始和作业平坦度,尤其是对半导体器件在作业过程中降低出现碎片的风险,从而提高良率和精度,通过气源接头向气压腔内注入正压气源或者负压气源,且气压腔通过第二气孔向多孔陶瓷注入正压气源或者负压气源,使得多孔陶瓷接触半导体器件的一侧与气压腔的内部形成强烈的压强差,从而使得半导体器件被紧密的吸附在卡盘基座远离卡盘安装座的一侧,对半导体器件的夹持效果好。

24.气压腔内设置的环形凹槽形成气压分区,每个环形凹槽都具有若干气压分区通道,在实施吸附作业时,从圆形向外依次通气且气压依次降低,形成不同强度的气压分区,使翘曲图案化晶圆从内向外依次吸附在卡盘上,不通强度的气压分区可以使得晶圆被卡盘更紧密吸附。

附图说明

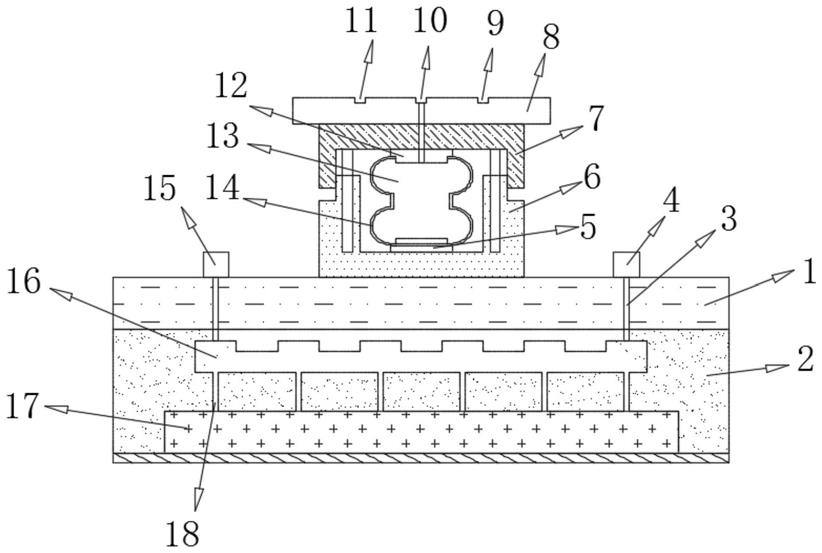

25.图1为本发明实施例提出的一种半导体减震夹持卡盘装置的结构示意图;

26.图2为本发明实施例提出的一种半导体减震夹持卡盘装置的系统的控制流程示意图。

27.图中:1-卡盘安装座、2-卡盘基座、3-第一气孔、4-压力传感器、5-下气囊安装件、6-下减震件、7-上减震件、8-法兰连接件、9-传感器连接器、10-气囊气源连接件、11-卡盘气源连接件、12-上气囊安装件、13-气囊腔、14-减震气囊、15-气源接头、16-气压腔、17-多孔陶瓷、18-第二气孔。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

29.参照图1,一种半导体减震夹持卡盘装置,包括卡盘基座2,卡盘基座2的侧面设置有卡盘安装座1,卡盘安装座1远离卡盘基座2的一侧设置有减震机构,用于缓冲减震;

30.所述减震机构包括下减震件6和上减震件7,且下减震件6和上减震件7之间设置有

减震气囊14,用于对下减震件6和上减震件7之间的震动动能进行吸收和缓冲,减震气囊14的内部设置有气囊腔13;

31.上减震件7远离下减震件6的一侧设置有法兰连接件8,法兰连接件8远离下减震件6的一侧设置有传感器连接器9、气囊气源连接件10和卡盘气源连接件11,且气囊腔13的内部通过第三气孔与气囊气源连接件10连通;

32.卡盘基座2的内部开设有气压腔16,卡盘基座2远离卡盘安装座1的一侧设置有多孔陶瓷17,气压腔16的内部通过第二气孔18向多孔陶瓷17提供气源;

33.还包括气源接头15,气源接头15通过第一气孔3向气压腔16的内部提供气源,在使用时通过气囊气源连接件10向气囊腔13的内部鼓入空气,增大减震气囊14内部的气压,降低运转过程中上减震件7上下抖动并对减震气囊14进行按压时减震气囊14的形变量,从而更好的起到缓冲减震的效果,得到较高的初始和作业平坦度,尤其是对半导体器件在作业过程中降低出现碎片的风险,从而提高良率和精度,通过气源接头15向气压腔16内注入正压气源或者负压气源,且气压腔16通过第二气孔18向多孔陶瓷17注入正压气源或者负压气源,使得多孔陶瓷17接触半导体器件的一侧与气压腔16的内部形成强烈的压强差,从而使得半导体器件被紧密的吸附在卡盘基座2远离卡盘安装座1的一侧,对半导体器件的夹持效果好。

34.作为本发明的一种优选实施例,下减震件6和上减震件7之间通过导向部件连接,用于对上减震件7的上下活动进行导向限位。

35.作为本发明的一种优选实施例,导向部件的数量为3个、4个等,在本实施例中,优选的导向部件的数量为3个。

36.作为本发明的一种优选实施例,还包括压力传感器4,用于对气压腔16内的气压进行检测,且压力传感器4通过信号线与传感器连接器9连接。

37.作为本发明的一种优选实施例,减震气囊14的一端通过上气囊安装件12与上减震件7的内壁连接,减震气囊14的另一端通过下气囊安装件5与下减震件6的内壁连接。

38.作为本发明的一种优选实施例,卡盘基座2远离卡盘安装座1的一侧设置有凹槽,多孔陶瓷17设置于凹槽的内部。

39.作为本发明的一种优选实施例,气压腔16远离多孔陶瓷17的一侧内壁设置有环形凹槽。

40.作为本发明的一种优选实施例,第二气孔18远离多孔陶瓷17的一端开口位置和环形凹槽的开口位置相对应,环形凹槽形成气压分区,每个环形凹槽都具有若干气压分区通道,在实施吸附作业时,从圆形向外依次通气且气压依次降低,形成不同强度的气压分区,使翘曲图案化晶圆从内向外依次吸附在卡盘上,不通强度的气压分区可以使得晶圆被卡盘更紧密吸附。

41.在使用时通过气囊气源连接件10向气囊腔13的内部鼓入空气,增大减震气囊14内部的气压,降低运转过程中上减震件7上下抖动并对减震气囊14进行按压时减震气囊14的形变量,从而更好的起到缓冲减震的效果,得到较高的初始和作业平坦度,尤其是对半导体器件在作业过程中降低出现碎片的风险,从而提高良率和精度,通过气源接头15向气压腔16内注入正压气源或者负压气源,且气压腔16通过第二气孔18向多孔陶瓷17注入正压气源或者负压气源,使得多孔陶瓷17接触半导体器件的一侧与气压腔16的内部形成强烈的压强

差,从而使得半导体器件被紧密的吸附在卡盘基座2远离卡盘安装座1的一侧,对半导体器件的夹持效果好。

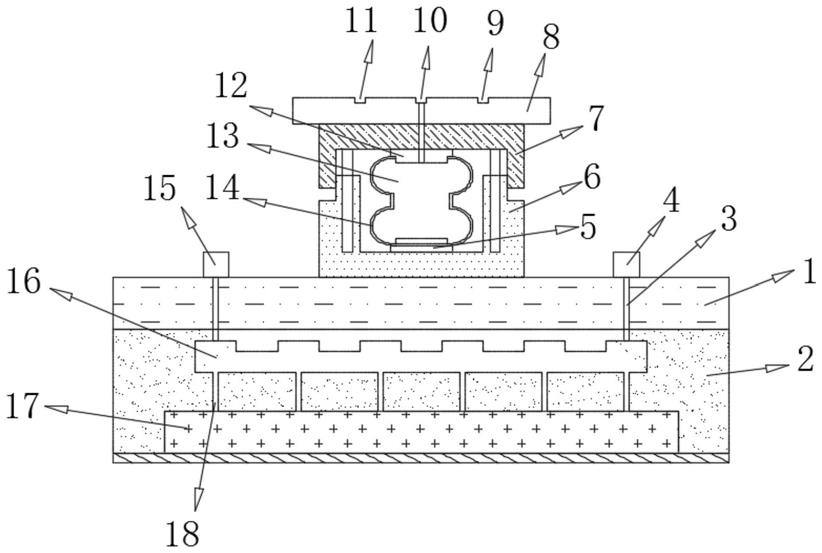

42.参照图2,一种半导体减震夹持卡盘装置的系统,还包括第一控制阀和第一传感器,用于对减震气囊14内的气压进行调整;

43.第二控制阀和第二传感器,用于对气压腔16内的气压进行调整;

44.还包括控制器,用于对第一控制阀和第二控制阀进行控制。

45.作为本发明的一种优选实施例,还包括输送机构,用于将待夹持的半导体器件输送至卡盘基座2的一侧;

46.抛光机构,用于对半导体器件进行抛光处理;

47.旋转轴,用于将夹持后的半导体器件输送至抛光机构进行抛光处理。

48.作为本发明的一种优选实施例,压力传感器4反馈气压腔16内气压强度与控制器设定气压强度无限接近,则系统判定多孔陶瓷17出现堵塞情况,需进行及时解除故障,防止半导体器材掉片故障。

49.作为本发明的一种优选实施例,压力传感器4反馈气压腔16内气压强度与控制器设定气压强度相差两个及以上数量级差异,系统将判定半导体器材未能与多孔陶瓷17实现接触或接触距离大于真空反应强度,此时,系统将重新检测半导体器材位置信息。

50.作为本发明的一种优选实施例,半导体器材在设定位置,系统再次判定半导体器材翘曲程度更大,控制器将增强第二控制阀的负压强度,压力传感器4持续检测,压力传感器4反馈气压腔16内的气压强度与控制器设定数值相匹配。

51.作为本发明的一种优选实施例,多孔陶瓷17由氧化铝、碳化硅其中的一种通过特殊形式烧结而成拥有透气性能的陶瓷材料,在显微镜下孔隙呈不规则排布,孔隙直径为0.5μm至350μm,在进行半导体器材浸入抛光浆料抛光作业过程中,抛光浆料中水分会随着多孔陶瓷17微孔进入气压腔16,气压腔16将暂收集水分,而抛光液水分及颗粒不污染上游真空设备管路;完成半导体器件抛光作业后,控制器向第一控制阀发送指令,正压气源通过管路向气压腔16施加正压气源解除真空状态,半导体器件解除与多孔陶瓷17的吸附状态,同时,气压腔16施加正压气源时,气压腔16内部残留抛光液水分以及多孔陶瓷17内部微孔水分排出。

52.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。