一种可控BGA锡球直径大小的加工方法及设备与流程

一种可控bga锡球直径大小的加工方法及设备

技术领域

1.本发明属于bga锡球生产制造技术领域,涉及一种可控bga锡球直径大小的加工方法及设备。

背景技术:

2.目前国内外对bga锡球的生产设备研究较多的有雾化法、切丝重熔法和激振喷射法。雾化法是传统粉体的制备技术,利用雾化介质的动能分散金属液流,使之成为金属液滴的办法。虽然雾化法生产率高,但雾化工艺特性决定了其生产的粉末或颗粒的尺寸分布范围非常宽,且形貌很难保证是严格的几何球体,所以筛选过程复杂,产品成品率非常低;切丝重熔法的主要优点是生产工艺可控性好,产品的成品率高,但是生产工序繁多,所需设备投资大,并且在多次加工的过程中容易引进各种杂质,对于含bi等较脆焊料不易加工成丝或箔材,此外由于csp封装用锡球的直径更小,所用机械设备需要加工精度高,实现困难;射流断裂法是在压力作用下,使熔融的金属通过喷嘴产生金属射流,控制流速使射流保持层流状态,以一定频率的机械振动作用于射流,当振动频率、振幅与喷嘴直径等工艺参数相匹配时,射流会断裂为均匀的金属液滴,该工艺过程简单,易于实现自动控制,流程短,生产成本很低,获得的金属颗粒尺寸均匀,是目前最具发展前景的精密锡球制备方法;但是常规的射流断裂法,虽然喷射压强、喷射速度以及振荡频率均可以根据计算进行设定,但是,锡料喷射形成液流,再进行震荡断裂,之后下坠形成锡球的过程中,往往靠液流自身的物理特性,形成的锡球,真球度不佳,另外,如果需要批量生产不同大小的锡球,需要反复计算调节各项参数,过程繁琐,不便于工业化操作。

3.鉴于以上问题,本发明采用射流断裂法,设计便于更换的筛网机构,通过筛网的物理特性,配合射流断裂法的特点,进一步通过可切换的筛网机构,实现对不同大小的锡球的快速切换生产。

技术实现要素:

4.鉴于现有技术中所存在的问题,本发明公开了一种可控bga锡球直径大小的加工设备,采用的技术方案是,包括锡料溶化装置、射流喷射装置、锡柱截断装置、液氮冷却装置以及球体成形装置;所述锡料溶化装置包括圆柱桶,所述圆柱桶上表面左右两侧分别开设加料口、透气孔,所述圆柱桶的下表面中心开设出料孔,所述出料孔与所述射流喷射装置顶部的进料口固定连接,所述射流喷射装置底部的出料口与所述锡柱截断装置顶部的进料管螺纹连接在一起,所述进料管下部固定连接第一缓冲腔体,所述第一缓冲腔体下部设置第一法兰盘,所述第一法兰盘下部与第一筛网机构螺纹连接,所述第一筛网机构包括前半圆环和后半圆环,所述前半圆环中心侧壁开设第一筛网安装孔,所述前半圆环的左右两端固定连接固定块,所述第一筛网安装孔的左右两边的侧壁分别固定连接把手的两端,所述后半圆环中心侧壁开设第二筛网安装孔,所述后半圆环的左右两端固定连接固定座,所述前半圆环、后半圆环内部设置有圆形筛网,所述圆形筛网的前后边缘分别与震动棒的一端的

端面螺纹连接,前后所述震动棒的另一端分别套装在所述第一筛网安装孔、第二筛网安装孔中,所述第一筛网机构下部设置有第二缓冲腔体,所述第二缓冲腔体下部设置有第二筛网机构,所述第二筛网机构下部设置有第二法兰盘,所述第二法兰盘下部安装有所述液氮冷却装置,所述液氮冷却装置包括冷却管道,所述冷却管道上下两端口分别焊接第三法兰盘,所述冷却管道侧壁中心开孔固定连接液氮进料管,所述液氮冷却装置下部设置有所述球体成形装置;通过在圆柱桶圆周和中心设置加热棒,确保锡料能够被均匀溶化,同时,温度可控,便于控制生产参数;设计前后可分离的锡柱截断装置,便于快速更换内置的圆形筛网,从而快速调节不同孔径的圆形筛网,实现不同大小锡球的批量快速生产,降低操作难度,提高切换效率,提高生产效率。

5.作为本发明的一种优选方案,所述圆柱桶的圆周边缘以及中心开孔分别安装加热棒,所述圆柱桶的底部的圆周边缘分别安装支架腿;圆周和边缘和中心设置加热棒,确保加热的均匀,从而将锡料进行充分溶解。

6.作为本发明的一种优选方案,所述射流喷射装置底部的出料口的管壁上安装第一电磁阀;采用电磁阀控制,便于实现远程自动控制,增加安全性。

7.作为本发明的一种优选方案,所述前半圆环的上下侧壁分别与所述第一法兰盘、第二缓冲腔体滑动连接,所述后半圆环的上下侧壁分别与所述第一法兰盘、第二缓冲腔体固定连接;将前半圆环左右两端的固定块与后半圆环左右两端的固定座之间的螺钉卸掉,前半圆环可以连带着内置的圆形筛网一起与后半圆环分离,即可快速将圆形筛网取下,完成更换。

8.作为本发明的一种优选方案,所述第一筛网机构与所述第二筛网机构的结构相同,所述第二筛网机构还包括有高频震动器,所述高频震动器安装在所述第二筛网机构后侧的震动棒上;高频震动器带动振动棒前后高速震动,可以实现圆形筛网的高速前后往复运动,从而将向下流动的多股锡液切断,形成均匀等长的锡柱。

9.作为本发明的一种优选方案,所述圆形筛网的孔径范围为0.1-0.8毫米,所述圆形筛网的直径小于所述前半圆环、后半圆环围成的圆环的内径;这样设计,可以确保圆形筛网在前后震荡的时候,不会被前半圆环、后半圆环围成的圆环的内壁阻挡。

10.作为本发明的一种优选方案,所述液氮进料管上安装第二电磁阀。

11.作为本发明的一种优选方案,所述球体成形装置为高度10米的空心管道,架设在厂房的上下楼层间;采用较高的管道,并且冲入氮气,是为了锡柱在进行自由落体的时候,能够充分回旋运动由柱状形成球状,同时,氮气将其冷却定形。

12.根据上述的一种可控bga锡球直径大小的加工设备,其具体的加工方法步骤如下:

13.步骤一:开启系统电源,将加热棒的加热温度设置到300℃,然后将锡料由加料口缓缓送入圆柱桶内,等待锡料融化成液体;

14.步骤二:将流喷射装置的压强设定在0.05mpa-0.15mpa,一电磁阀,液体锡料通过射流喷射装置喷射到锡柱截断装置的第一筛网机构,经过内置的圆形筛网的作用,将较粗的液体锡柱分流成多股的细流锡柱;

15.步骤三:经过第一筛网机构形成的多股细流锡柱向下流动经过第二筛网机构,经过第二筛网机构的再次分流,将锡柱再次分成更加均匀的多股细流锡柱;

16.步骤四:在多股细流锡柱穿过第二筛网机构内置的圆形筛网时,高频震动器通过

设置2500hz-3000hz的范围,将多股细流锡柱震断成均匀等长的锡柱段;

17.步骤六:锡柱段由于重力作用在球体成形装置的管道内做自由落体运动,经过10米高的管道旋转下落形成球体结构;

18.步骤七:将旋转下落形成的锡球收集、打磨、筛选,选出误差范围内的合格产品;

19.步骤八:在整个生产过程中,通过更换不同孔径的圆形筛网,实现对锡球的大小的控制。

20.本发明的有益效果:通过在圆柱桶圆周和中心设置加热棒,确保锡料能够被均匀溶化,同时,温度可控,便于控制生产参数;设计前后可分离的锡柱截断装置,便于快速更换内置的圆形筛网,从而快速调节不同孔径的圆形筛网,降低操作难度,快速切换,提高生产效率,从而实现不同大小锡球的批量快速生产。

附图说明

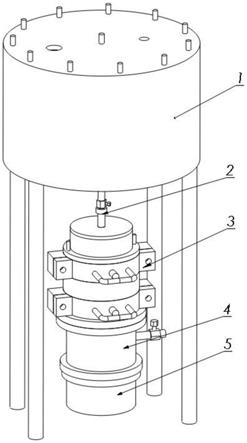

21.图1为本发明的整体结构示意图;

22.图2为本发明的锡料溶化装置示意图;

23.图3为本发明的锡料溶化装置仰视图;

24.图4为本发明的射流喷射装置示意图;

25.图5为本发明的锡柱截断装置左视图;

26.图6为本发明的锡柱截断装置后视图;

27.图7为本发明的锡柱截断装置剖面图;

28.图8为本发明的液氮冷却装置示意图。

29.图中:1-锡料溶化装置,2-射流喷射装置,3-锡柱截断装置,4-液氮冷却装置,5-球体成形装置,11-圆柱桶,12-加料口,13-透气孔,14-出料孔,15-加热棒,16-支架腿,21-第一电磁阀,31-进料管,32-第一缓冲腔体,321-第一法兰盘,33-第一筛网机构,331-前半圆环,3311-第一筛网安装孔,3312-固定块,3313-把手,332-后半圆环,3321-第二筛网安装孔,3322-固定座,333-圆形筛网,334-震动棒,34-第二缓冲腔体,35-第二筛网机构,351-高频震动器,36-第二法兰盘,41-冷却管道,42-第三法兰盘,43-液氮进料管,44-第二电磁阀。

具体实施方式

30.实施例1

31.如图1至图8所示,本发明所述的一种可控bga锡球直径大小的加工设备,采用的技术方案是,包括锡料溶化装置1、射流喷射装置2、锡柱截断装置3、液氮冷却装置4以及球体成形装置5;所述锡料溶化装置1包括圆柱桶11,所述圆柱桶11上表面左右两侧分别开设加料口12、透气孔13,所述圆柱桶11的下表面中心开设出料孔14,所述圆柱桶11的圆周边缘以及中心开孔分别安装加热棒15,所述圆柱桶11的底部的圆周边缘分别安装支架腿16。

32.所述出料孔14与所述射流喷射装置2顶部的进料口固定连接,所述射流喷射装置2底部的出料口的管壁上安装第一电磁阀21。

33.所述射流喷射装置2底部的出料口与所述锡柱截断装置3顶部的进料管31螺纹连接在一起,所述进料管31下部固定连接第一缓冲腔体32,所述第一缓冲腔体32下部设置第一法兰盘321,所述第一法兰盘321下部与第一筛网机构33螺纹连接,所述第一筛网机构33

包括前半圆环331和后半圆环332,所述前半圆环331中心侧壁开设第一筛网安装孔3311,所述前半圆环331的左右两端固定连接固定块3312,所述第一筛网安装孔3311的左右两边的侧壁分别固定连接把手3313的两端,所述后半圆环332中心侧壁开设第二筛网安装孔3321,所述后半圆环332的左右两端固定连接固定座3322,所述前半圆环331、后半圆环332内部设置有圆形筛网333,所述圆形筛网333的前后边缘分别与震动棒334的一端的端面螺纹连接,前后所述震动棒334的另一端分别套装在所述第一筛网安装孔3311、第二筛网安装孔3321中,所述第一筛网机构33下部设置有第二缓冲腔体34,所述第二缓冲腔体34下部设置有第二筛网机构35,所述第二筛网机构35下部设置有第二法兰盘36;

34.所述前半圆环331的上下侧壁分别与所述第一法兰盘321、第二缓冲腔体34滑动连接,所述后半圆环332的上下侧壁分别与所述第一法兰盘321、第二缓冲腔体34固定连接;

35.所述第一筛网机构33与所述第二筛网机构35的结构相同,所述第二筛网机构35还包括有高频震动器351,所述高频震动器351安装在所述第二筛网机构35后侧的震动棒上;

36.所述圆形筛网333的孔径范围为0.1-0.8毫米,所述圆形筛网333的直径小于所述前半圆环331、后半圆环332围成的圆环的内径。

37.所述第二法兰盘36下部安装有所述液氮冷却装置4,所述液氮冷却装置4包括冷却管道41,所述冷却管道41上下两端口分别焊接第三法兰盘42,所述冷却管道41侧壁中心开孔固定连接液氮进料管43,所述液氮进料管43上安装第二电磁阀44。

38.所述液氮冷却装置4下部设置有所述球体成形装置5,所述球体成形装置5为高度10米的空心管道,架设在厂房的上下楼层间。

39.一种可控bga锡球直径大小的加工设备,其具体的加工方法如下:

40.步骤一:开启系统电源,将加热棒15的加热温度设置到300℃,然后将锡料由加料口12缓缓送入圆柱桶11内,等待锡料融化成液体;

41.步骤二:将流喷射装置2的压强设定在0.05mpa-0.15mpa,一电磁阀21,液体锡料通过射流喷射装置2喷射到锡柱截断装置3的第一筛网机构33,经过内置的圆形筛网333的作用,将较粗的液体锡柱分流成多股的细流锡柱;

42.步骤三:经过第一筛网机构33形成的多股细流锡柱向下流动经过第二筛网机构35,经过第二筛网机构35的再次分流,将锡柱再次分成更加均匀的多股细流锡柱;

43.步骤四:在多股细流锡柱穿过第二筛网机构35内置的圆形筛网时,高频震动器351通过设置2500hz-3000hz的范围,将多股细流锡柱震断成均匀等长的锡柱段;

44.步骤五:锡柱段由于重力作用继续向下运动,进入液氮冷却装置4内,液氮流入下部的球体成形装置5的管道内,将整个管道充满液氮;

45.步骤六:锡柱段由于重力作用在球体成形装置5的管道内做自由落体运动,经过10米高的管道旋转下落形成球体结构;

46.步骤七:将旋转下落形成的锡球收集、打磨、筛选,选出误差范围内的合格产品;

47.步骤八:在整个生产过程中,通过更换不同孔径的圆形筛网333,实现对锡球的大小的控制。

48.本发明的工作原理:在使用时,启动系统电源,将加热棒15的加热温度设置为300℃,将锡料由圆柱桶11上方的加料口12加入锡料溶化装置1内,锡料在圆柱桶11内融化成液体,再由射流喷射装置2以系统设置的压强,喷射至下方的锡柱截断装置3内,较粗的液体锡

柱经过锡柱截断装置3内的第一筛网机构33后,经过内置的圆形筛网333过滤后形成多股细流的锡柱,多股细流的锡柱由于重力作用继续向下流动,经过第二筛网机构35内置的圆形筛网333时,在高频振荡器351的前后高频震荡运动下,圆形筛网333将穿过其筛孔的细流锡柱等距离均匀截断,截断后的小段锡柱落入充满液氮冷却的球体成形装置5的管道内,经过较高的自由落体运动后,在下落的过程中,小段锡柱进行旋转运动,逐渐由柱状形成球状,并在液氮的作用下逐渐冷却定形,最终形成锡柱。

49.本文中未详细说明的电气连接方式或者结构为现有技术。

50.上述虽然对本发明的具体实施例作了详细说明,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下做出各种变化,而不具备创造性劳动的修改或变形仍在本发明的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1