连铸结晶器冷却水的温控方法、存储介质和电子终端与流程

1.本发明涉及冶金技术领域,尤其涉及一中连铸结晶器冷却水的温控方法。

背景技术:

2.连铸是钢铁生产中的重要一环,其主要过程高温的钢水在结晶器内部受强冷形成一定厚度的坯壳,内部仍然为液态钢液。从结晶器中出来的含有液心的铸坯,进入二冷区后,在水喷嘴或汽水雾化喷嘴的强冷下,继续冷却降温直至内部钢液完全凝固。

3.在连铸机生产中,结晶器是最关键的设备之一,结晶器冷却水控制系统是连铸机高效稳定生产的重要因素之一。结晶器冷却水冷却强度不合适会影响铸坯表面质量甚至诱发漏钢的恶性事故,因此实现精确控制连铸结晶器进水温度,是提高铸坯质量、提高浇铸效率的关键。

4.如图1所示,是现有结晶器冷却水控制的工作流程图。结晶器冷却水在流经结晶器100后对铸坯进行冷却,被加热后的回水流回冷却水处理装置200进行降温,降温后达标的新水重新进入结晶器工作,其中,在回水管路上安装有温度传感器,用于测量结晶器进水温度,但实际上温度传感器t,该温度传感器获取的进水温度和结晶器的实际进水温度常常具有差异,图2为某钢铁企业在30分钟内结晶器进水温度变化趋势图,可以看到最高温度为31.34℃,最低温度为27.00摄氏度,温度偏差为4.34℃,控制精度较差。

5.造成进水温度拨动的原因有很多,其中之一就是冷却水处理装置到结晶器之间的管路较长,在极寒天气或炎热天气的影响下,冷却水处理装置的出水温度和结晶器的进水温度之间具有较大温差。

技术实现要素:

6.本发明的主要目的提供一种连铸结晶器冷却水的温控方法,以更精准控制结晶器的冷却水在的进水温度,降低环境温度等因素对进水温度的影响,从而避免因冷却水温度不稳定影响铸坯质量。

7.为实现上述目的及其他相关目的,本发明技术方案如下:

8.一种连铸结晶器冷却水的温控方法,所述结晶器与冷却水处理装置之间具有冷却水循环管路,所述温控方法包括:

9.实时获取冷却水处理装置的出水温度;

10.实时获取结晶器的入水温度;

11.预调出水温度,将所述冷却水处理装置的出水温度调节至预调出水温度,所述预调出水温度为所述结晶器的目标入水温度;

12.获取修正前入水温度,当所述冷却水处理装置的出水温度为所述目标入水温度时,所述结晶器的入水温度为所述修正前入水温度;

13.修正入水温度,根据所述预调出水温度和所述修正前入水温度的温度差调节所述冷却水处理装置的出水温度至修正后出水温度,使所述结晶器的入水温度接近或等于所述

目标入水温度。

14.可选的,所述修正入水温度的方法包括:

15.计算补偿温度,所述补偿温度等于所述预调出水温度和所述修正前入水温度的温度差;

16.计算所述修正后出水温度,所述修正后出水温度等于所述预调出水温度与所述补偿温度之和;及

17.控制所述冷却水处理装置调整出水温度至所述修正后出水温度。

18.可选的,所述温控方法还包括实时获取所述冷却水处理装置的回水温度;

19.其中,控制所述冷却水处理装置调整出水温度至所述修正后出水温度时,根据所述冷却水处理装置的回水温度和出水温度控制所述冷却水处理装置。

20.可选的,所述温控方法还包括在修正入水温度后校验当前入水温度:

21.根据所述目标入水温度预设目标入水温度范围;

22.获取当前入水温度;

23.判断当前入水温度是否在所述入水温度范围内,若是,则完成温度调节,若否,则进行深度修正,直至当前入水温度在所述入水温度范围内。

24.可选的,进行所述深度修正的方法包括:

25.预设深度修正调节温差;

26.获取所述冷却水处理装置的当前出水温度;

27.控制所述冷却水处理装置以所述深度修正调节温差调节出水温度。

28.可选的,控制所述冷却水处理装置以所述深度修正调节温差调节出水温度的方法包括:

29.比较当前出水温度与目标入水温度范围;

30.若当前入水温度高于目标入水温度范围的最高温度,降低所述冷却水处理装置的出水温度,使当前出水温度以所述深度修正调节温差降温;

31.若当前入水温度低于目标入水温度范围的最低温度,提高所述冷却水处理装置的出水温度,是当前出水温度以所述深度修正调节温差升温。

32.相应的,一种存储介质,其存储有计算机程序,所述计算机程序被处理器执行时实现上述任一种所述的连铸结晶器冷却水的温控方法。

33.相应的,一种电子终端,包括:处理器和存储器;

34.所述存储器用于存储计算机程序;

35.所述处理器用于执行所述存储器存储的计算机程序,以使所述电子终端执行上述任一种所述的连铸结晶器冷却水的温控方法。

36.本发明根据预调出水温度和修正前入水温度的温度差调节出水温度,能够使所述结晶器的入水温度接近或等于目标入水温度,更精准的控制结晶器的入水温度,降低了环境温度等因素对进水温度的影响,有利于避免因冷却水温度不稳定而影响铸坯质量。

附图说明

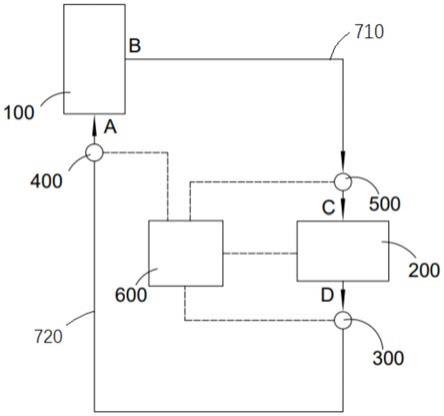

37.图1显示为现有温控系统的结构示意图;

38.图2显示为某钢铁企业在30分钟内结晶器进水温度变化趋势图;

39.图3显示为本发明的温控系统的结构示意图;

40.实施例中附图标记说明包括:

41.结晶器100、第一入水口a、第一出水口b;

42.冷却水处理装置200、第二回水入口c、第二出水口d;

43.第一温度采集元件300、所述第二温度采集元件400、第三温度采集元件500、电子终端600;

44.第一管路710、第二管路720。

具体实施方式

45.在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

46.应当理解的是,本发明能够以不同形式实施,而不应当解释为局限于这里提出的实施例。相反地,提供这些实施例将使公开彻底和完全,并且将本发明的范围完全地传递给本领域技术人员。在附图中,自始至终相同附图标记表示相同的组件。

47.需要说明的是本发明的连铸结晶器冷却水的温控方法基于一种连铸结晶器冷却水的温控系统执行,参见图3,该温控系统包括冷却水处理装置200、第一温度采集元件300和第二温度采集元件400和电子终端600,电子终端分别与冷却水处理装置200、第一温度采集元件300和第二温度采集元件400、电子终端600连接,结晶器100与冷却水处理装置200之间具有冷却水循环管路,冷却水循环管路包括第一管路710和第二管路7620,结晶器100具有第一入水口a和第一出水口b,冷却水处理装置200具有第二回水入口c和第二出水口d,第一出水口b与第二回水入口c通过第一管路710连接,第二出水口d和所述第一入水口a通过第二管路720连接;第一温度采集元件300设置于第二出水口d附近,用于采集冷却水处理装置200的实时出水温度,第二温度采集元件400设置于第一入水口a附近,用于采集结晶器100的实时入水温度。

48.本发明的温控方法包括:

49.实时获取冷却水处理装置200的出水温度;

50.实时获取结晶器100的入水温度;

51.s200、预调出水温度,将所述冷却水处理装置200的出水温度调节至预调出水温度t

出1

,所述预调出水温度t

出1

为所述结晶器100的目标入水温度t

目标

;

52.s400、获取修正前入水温度t

入1

,当所述冷却水处理装置200的出水温度为所述目标入水温度t

目标

时,所述结晶器100的入水温度为所述修正前入水温度t

入1

;

53.s600、修正入水温度,根据所述预调出水温度t

出1

和所述修正前入水温度t

入1

的温度差调节所述冷却水处理装置200的出水温度至修正后出水温度t

出2

,使所述结晶器100的入水温度接近或等于所述目标入水温度t

目标

。

54.具体的,所述修正入水温度(s600)的方法包括:

55.s610、计算补偿温度t

补偿

,所述补偿温度t

补偿

等于所述预调出水温度t

出1

和所述修正前入水温度t

入1

的温度差,也就是t

补偿

=t

出1-t

入1

;

56.s620、计算所述修正后出水温度t

出2

,所述修正后出水温度t

出2

等于所述预调出水温度t

出1

与所述补偿温度t

补偿

之和,也就是t

出2

=t

出1

+t

补偿

;及

57.s630、控制所述冷却水处理装置200调整出水温度至所述修正后出水温度t

出2

。

58.本发明,根据预调出水温度和修正前入水温度的温度差调节出水温度,能够使所述结晶器的入水温度接近或等于目标入水温度,更精准的控制结晶器的入水温度,降低了环境温度等因素对进水温度的影响,有利于避免因冷却水温度不稳定而影响铸坯质量。

59.在一些实施例中,所述温控方法还包括实时获取所述冷却水处理装置200的回水温度;

60.其中,控制所述冷却水处理装置200调整出水温度至所述修正后出水温度时,根据所述冷却水处理装置200的回水温度和出水温度控制所述冷却水处理装置200。

61.为便于理解,以工艺要求温度(目标入水温度)等于28℃为例,现列举一实施例说明本发明的温控方法,包括:

62.s200、预调出水温度,使预调出水温度t

出1

=t

目标

=28℃;

63.s400、获取修正前入水温度t

入1

=26℃;

64.s600、修正入水温度,包括:

65.s610、计算补偿温度t

补偿

=t

出1-t

入1

=2℃;

66.s620、计算所述修正后出水温度t

出2

=t

出1

+t

补偿

=28℃+2℃=30℃;

67.s630、控制冷却水处理装置200调整出水温度至t

出2

=30℃,可以采集到结晶器100的当前入水温度为28.2℃,也就是修正后入水温度t

入2

=28.2℃。

68.需要说明的是,下述各实施例中,入水温度是指结晶器100的入水温度,出水温度是指冷却水处理装置200的出水温度。

69.在一些实施例中,所述温控方法还包括:s700在修正入水温度后校验当前入水温度:

70.根据所述目标入水温度t

目标

预设目标入水温度范围;

71.获取当前入水温度;

72.判断当前入水温度是否在所述入水温度范围内,若是,则完成温度调节,若否,则进行深度修正,也就是执行s800,直至当前入水温度在所述入水温度范围内。

73.譬如,预设目标入水温度t

目标

=28℃,将目标入水温度范围对应预设为27.5℃-28.5℃;当前入水温度为t

入2

,t

入2

=28.2℃时,则28.2℃在该目标入水温度范围内27.5℃-28.5℃,,完成温度调节。

74.在一些实施例中,s800、进行所述深度修正的方法包括:

75.s810、预设深度修正调节温差

△

t;

76.s820、获取所述冷却水处理装置200的当前出水温度;

77.s830、控制所述冷却水处理装置200以深度修正调节温差

△

t调节温调节出水温度。

78.具体的,在一些实施例中,s830中控制所述冷却水处理装置200以所述深度修正调节温差调节出水温度的方法包括:

79.比较当前入水温度与目标入水温度范围;

80.若当前入水温度高于目标入水温度范围的最高温度,降低所述冷却水处理装置

200的出水温度,使当前出水温度以所述深度修正调节温差降温;

81.若当前入水温度低于目标入水温度范围的最低温度,提高所述冷却水处理装置200的出水温度,是当前出水温度以所述深度修正调节温差升温。

82.譬如,可以预设深度修正调节温差为0.1℃(s810),也就是

△

t=0.1℃;获取当前出水温度(s820),以当前入水温度为28.6℃,当前出水温度为30℃为例;比较入水温度和目标入水温度范围(s830),此时,当前入水温度为28.6℃,不在目标入水温度范围27.5℃-28.5℃内,则将当前出水温度降低0.1℃,就是将出水温度降低至30℃,再次获取当前入水温度,为28.5,再重新校验当前入水温度,此时的,当前入水温度在目标入水温度范围内。

83.又譬如,可以预设深度修正调节温差为0.2℃(s810),也就是

△

t=0.2℃;获取当前出水温度(s820),以当前入水温度为27.3℃,当前出水温度为29.5℃为例;比较入水温度和目标入水温度范围(s830),此时,当前入水温度为27.3℃,不在目标入水温度范围27.5℃-28.5℃内,则将当前出水温度提高0.2℃,就是将出水温度提升至29.7℃。

84.相应的,一种存储介质,其存储有计算机程序,所述计算机程序被处理器执行时实现上述任一种所述的连铸结晶器100冷却水的温控方法。

85.相应的,一种电子终端,包括:处理器和存储器;

86.所述存储器用于存储计算机程序;

87.所述处理器用于执行所述存储器存储的计算机程序,以使所述电子终端执行上述任一种所述的连铸结晶器100冷却水的温控方法。

88.需要说明的是,上述处理器可以为通用处理器,包括中央处理器(central processing unit,简称cpu)、网络处理器(network processor,简称np)等;还可以是数字信号处理器(digital signal processing,简称dsp)、专用集成电路(application specific integrated circuit,简称asic)、现场可编程门阵列(field-programmable gate array,简称fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件。

89.本发明的描述中,单数形式的“一”、“一个”和“所述/该”也意图包括复数形式,除非上下文清楚指出另外的方式。还应明白术语“组成”和/或“包括”,当在该说明书中使用时,确定所述特征、整数、步骤、操作、组件和/或部件的存在,但不排除一个或更多其它的特征、整数、步骤、操作、组件、部件和/或组的存在或添加。

90.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1