GH4096合金锻件的热处理方法、制得的锻件及其应用与流程

gh4096合金锻件的热处理方法、制得的锻件及其应用

技术领域

1.本发明涉及合金制造技术领域,尤其是涉及一种gh4096合金锻件的热处理方法、制得的锻件及其应用。

背景技术:

2.gh4096为新型的变形镍基高温合金,具有良好的高温综合力学性能,用来制备航空航天发动机用涡轮旋转部件等。细晶状态的锻件通常采用亚固溶和时效热处理,来获得满足要求的锻件。现有技术是在亚固溶热处理中的冷却过程中,采用很快的冷速来获得尺寸尽可能小的晶内冷却二次γ

′

相,这种锻件通常强度很高,但是锻件内部残余应力很大,700℃及以上的蠕变性能裕度很小。而目前尚缺乏如何提升高温蠕变性能的热处理技术的相关研究报告。

3.有鉴于此,特提出本发明。

技术实现要素:

4.本发明的第一目的在于提供gh4096合金锻件的热处理方法,以解决现有技术中存在的gh4096合金锻件高温蠕变性能裕度小等技术问题。

5.本发明的第二目的在于提供采用上述热处理方法制得的gh4096合金锻件。

6.本发明的第三目的在于提供制得的gh4096合金锻件在航空航天发动机部件中的应用。

7.为了实现本发明的上述目的,特采用以下技术方案:

8.gh4096合金锻件的热处理方法,包括如下步骤:

9.将gh4096合金锻件进行固溶热处理和时效热处理;

10.所述固溶热处理包括:于900~1000℃保温1~3h,再于1050~1080℃保温1~4h;然后以40~100℃/min冷速降温至950~1050℃,再以100~250℃/min冷速降温至400℃以下;

11.所述时效热处理包括:于600~650℃保温1~3h,再于730~760℃保温2~6h;然后冷却至室温。

12.本发明的gh4096合金锻件的热处理过程中,基于降低固溶热处理的冷却过程中的二次γ

′

相的形核密度,一定程度上增大基体中强化相形成元素饱和度,提高弥散细小三次γ

′

相析出含量的原理,采用一定的固溶和时效热处理工艺,提高gh4096合金700℃以上的蠕变性能和持久性能,同时满足其他综合力学性能的标准要求。

13.在本发明的具体实施方式中,所述固溶热处理中,以≤120℃/h升温至所述900~1000℃保温1~3h;再以≤80℃/h升温至所述1050~1080℃保温1~4h。进一步的,所述固溶热处理中,于650℃以下装炉。

14.在本发明的具体实施方式中,所述时效热处理中,所述冷却的方式为空冷、风冷或炉冷。进一步的,所述时效热处理中,于400℃以下装炉。

15.在本发明的具体实施方式中,所述gh4096合金锻件的制备包括:将gh4096合金铸锭开坯锻造得到锻坯,采用模锻工艺制备得到所述gh4096合金锻件。进一步的,所述开坯锻造包括约束开坯和3d整体锻造。

16.在本发明的具体实施方式中,所述3d整体锻造中,最后一火的锻造温度≤1080℃。

17.在本发明的具体实施方式中,所述锻坯的晶粒度细于8级。

18.在本发明的具体实施方式中,所述模锻工艺中,模锻加热温度为1020~1080℃。

19.在本发明的具体实施方式中,采用模锻工艺制备得到的所述gh4096合金锻件的晶粒度为7级或更细。

20.在本发明的具体实施方式中,所述gh4096合金铸锭的制备包括:采用真空感应熔炼+电渣重熔连续定向凝固冶炼铸锭。

21.在本发明的具体实施方式中,所述gh4096合金的化学成分按质量百分数计包括:c:0.010%~0.060%,co:12.50%~13.50%,cr:15.50%~16.50%,w:3.80%~4.20%,mo:3.80%~4.20%,ti:3.55%~3.90%,al:1.95%~2.30%,b:0.012%~0.020%,zr:0.030%~0.060%,nb:0.60%~0.80%,fe:≤0.5%,余量为ni及不可避免的杂质。

22.本发明还提供了采用上述任意一种所述gh4096合金锻件的热处理方法制得的锻件。

23.在本发明的具体实施方式中,所述锻件中,球形三次γ

′

相尺寸范围为3~30nm,体积分数含量为3%~7%。

24.在本发明的具体实施方式中,所述锻件中,球形二次γ

′

相尺寸范围为30~100nm,体积分数含量为15%~25%。进一步的,所述锻件中,球形二次γ

′

相尺寸范围为55~90nm。

25.本发明还提供了上述任意一种所述锻件在航空航天发动机部件中的应用。进一步的,所述航空航天发动机部件包括涡轮盘、挡板、轴颈等等。

26.与现有技术相比,本发明的有益效果为:

27.(1)本发明通过对固溶和时效热处理工艺进行调控,降低了固溶冷却过程中的二次γ

′

相的形核密度,调整基体过饱和度,一定程度上增大基体中强化相形成元素饱和度,配合采用一定的时效温度和时间,使得在二次γ

′

相颗粒间析出更多的细小的三次γ

′

相颗粒,并有效抑制三次γ

′

相颗粒粗化,提高弥散细小三次γ

′

相析出含量,进而提高了gh4096合金锻件在700℃以上的蠕变性能,且锻件残余应力更低,同时满足其他综合力学性能的标准要求;

28.(2)本发明制得的合金锻件,兼具优良的强度、高温蠕变和疲劳等综合力学性能,可用于制作先进航空航天发动机用涡轮盘、挡板、轴颈类等零件。

附图说明

29.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

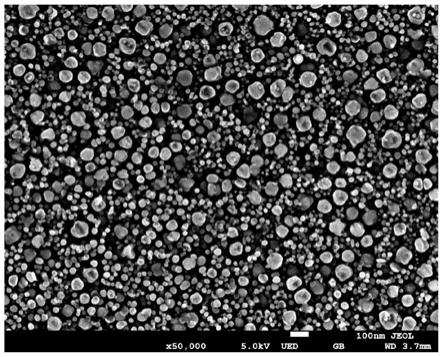

30.图1为本发明实施例1热处理后制得的锻件的微观组织图;

31.图2为本发明实施例2热处理后制得的锻件的微观组织图;

32.图3为比较例1热处理后制得的锻件的微观组织图;

33.图4为比较例2热处理后制得的锻件的微观组织图;

34.图5为比较例3热处理后制得的锻件的微观组织图;

35.图6为比较例4热处理后制得的锻件的微观组织图;

36.图7为比较例5热处理后制得的锻件的微观组织图。

具体实施方式

37.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

38.gh4096合金锻件的热处理方法,包括如下步骤:

39.将gh4096合金锻件进行固溶热处理和时效热处理;

40.所述固溶热处理包括:于900~1000℃保温1~3h,再于1050~1080℃保温1~4h;然后以40~100℃/min冷速降温至950~1050℃,再以100~250℃/min冷速降温至400℃以下;

41.所述时效热处理包括:于600~650℃保温1~3h,再于730~760℃保温2~6h;然后冷却至室温。

42.镍基高温合金优良的高温性能源于理想的微观组织,通常对高γ

′

相含量镍基高温合金锻件进行固溶热处理时,冷却过程中采用冷却速度大于100℃/min的速度淬火以获得尺寸细小的二次γ

′

相,得到的微观组织使得锻件可以获得高的强度。但研究发现,高的冷却速率一方面会造成锻件高的热应力,提高淬火裂纹出现的几率,另一方面由于析出的二次γ

′

相密度大、颗粒间距小,因此基体过饱和度消耗殆尽,因此在冷却的较低温度和时效过程后无法析出三次γ

′

相颗粒。对于常规工艺,固溶冷却速率虽然小于100℃/min,但是得到的二次γ

′

相颗粒尺寸过大,同样基体过饱和度也较低,导致三次γ

′

相颗粒数量更少且尺寸较大。因而,现有技术无法得到尺寸细小,且体积分数含量较多的三次γ

′

相。

43.本发明针对高γ

′

相含量的镍基变形gh4096高温合金锻件,在gh4096合金锻件的热处理过程中,基于降低固溶热处理的冷却过程中的二次γ

′

相的形核密度,一定程度上增大基体中强化相形成元素饱和度,提高弥散细小三次γ

′

相析出含量的原理,采用一定的固溶和时效热处理工艺,提高gh4096合金700℃以上的蠕变性能和持久性能,同时满足其他综合力学性能的标准要求。

44.如在不同实施方式中,所述固溶热处理中,可先于900℃、910℃、920℃、930℃、940℃、950℃、960℃、970℃、980℃、990℃、1000℃等条件下保温1h、2h、3h等等,然后再于1050℃、1055℃、1060℃、1065℃、1070℃、1075℃、1080℃等条件下保温1h、2h、3h、4h等等。所述固溶热处理中的冷却过程中,可先以40℃/min、50℃/min、60℃/min、70℃/min、80℃/min、90℃/min、100℃/min等冷速降温至950℃、960℃、970℃、980℃、990℃、1000℃、1010℃、1020℃、1030℃、1040℃、1050℃等条件下,再以100℃/min、120℃/min、140℃/min、150℃/

min、160℃/min、180℃/min、200℃/min、220℃/min、240℃/min、250℃/min等冷速降温至400℃以下。

45.在本发明的具体实施方式中,所述固溶热处理中,所述降温至950~1050℃的冷速为40~70℃/min;所述降温至400℃以下的冷速为160~200℃/min。

46.在本发明的具体实施方式中,所述固溶热处理中,以≤120℃/h升温至所述900~1000℃保温1~3h;再以≤80℃/h升温至所述1050~1080℃保温1~4h。进一步的,所述固溶热处理中,于650℃以下装炉。

47.如在不同实施方式中,升温至所述900~1000℃的升温速率可以为10℃/h、20℃/h、30℃/h、40℃/h、50℃/h、60℃/h、70℃/h、80℃/h、90℃/h、100℃/h、110℃/h、120℃/h等等,如可以为80~120℃/h;升温至所述1050~1080℃的升温速率可以为10℃/h、20℃/h、30℃/h、40℃/h、50℃/h、60℃/h、70℃/h、80℃/h等等,如可以为50~80℃/h。

48.在本发明的具体实施方式中,所述时效热处理中,所述冷却的方式为空冷、风冷或炉冷。进一步的,所述时效热处理中,于400℃以下装炉。时效热处理的冷却过程中,是在饱和的基体上补充析出更多的细小球形三次γ

′

相。

49.在本发明的具体实施方式中,所述gh4096合金锻件的制备包括:将gh4096合金铸锭开坯锻造得到锻坯,采用模锻工艺制备得到所述gh4096合金锻件。进一步的,所述开坯锻造包括约束开坯和3d整体锻造。

50.在实际操作中,所述gh4096合金铸锭开坯锻造中,约束开坯及3d整体锻造的工艺操作参照现有工艺操作进行,以得到相应晶粒度要求的锻坯即可。

51.在本发明的具体实施方式中,所述3d整体锻造中,最后一火的锻造温度≤1080℃。

52.在本发明的具体实施方式中,所述锻坯的晶粒度细于8级。

53.在本发明的具体实施方式中,所述模锻工艺中,模锻加热温度为1020~1080℃。

54.如在不同实施方式中,所述模锻加热温度可以为1020℃、1030℃、1040℃、1050℃、1060℃、1070℃、1080℃等等。

55.在实际操作中,通过模锻工艺制备得到所需规格、形状的相应锻件。

56.在本发明的具体实施方式中,采用模锻工艺制备得到的所述gh4096合金锻件的晶粒度为7级或更细。

57.在本发明的具体实施方式中,所述gh4096合金铸锭的制备包括:采用真空感应熔炼+电渣重熔连续定向凝固冶炼铸锭。在实际操作中,所述gh4096合金铸锭的制备工艺为现有常规的合金铸锭的制备工艺。

58.在本发明的具体实施方式中,所述gh4096合金的化学成分按质量百分数计包括:c:0.010%~0.060%,co:12.50%~13.50%,cr:15.50%~16.50%,w:3.80%~4.20%,mo:3.80%~4.20%,ti:3.55%~3.90%,al:1.95%~2.30%,b:0.012%~0.020%,zr:0.030%~0.060%,nb:0.60%~0.80%,fe:≤0.5%,余量为ni及不可避免的杂质。

59.如在本发明的一种实施方式中,所述gh4096合金锻件的热处理方法包括:

60.(a)采用真空感应熔炼+电渣重熔连续定向凝固冶炼gh4096合金铸锭,然后通过约束开坯和3d整体锻造制备得到锻坯;

61.(b)将所述锻坯进行模锻得到gh4096合金锻件;

62.(c)将所述gh4096合金锻件进行固溶热处理和时效热处理;所述固溶热处理包括:

650℃以下装炉,以≤120℃/h升温至900~1000℃保温1~3h,再以≤80℃/h升温至1050~1080℃保温1~4h;然后以40~100℃/min降温至950~1050℃,再以100~250℃/min降温至400℃以下;所述时效热处理包括:400℃以下装炉,以≤120℃/h升温至600~650℃保温1~3h,以≤80℃/h升温至730~760℃保温2~6h;然后冷却至室温。

63.本发明还提供了采用上述任意一种所述gh4096合金锻件的热处理方法制得的锻件。

64.在本发明的具体实施方式中,所述锻件中,球形三次γ

′

相尺寸范围为3~30nm,体积分数含量为3%~7%。进一步的,所述锻件中,球形三次γ

′

相尺寸范围为3~20nm,体积分数含量为5%~7%。

65.在本发明的具体实施方式中,所述锻件中,球形三次γ

′

相平均尺寸为15~22nm,如18~20nm。

66.如在不同实施方式中,热处理后制得的所述锻件中,球形三次γ

′

相尺寸可以为3nm、5nm、8nm、10nm、12nm、15nm、18nm、20nm、25nm、30nm等等,体积分数含量可以为3%、4%、5%、6%、7%等等。

67.在本发明的具体实施方式中,所述锻件中,球形二次γ

′

相尺寸范围为30~100nm,体积分数含量为15%~25%。进一步的,所述锻件中,球形二次γ

′

相尺寸范围为55~90nm。

68.在本发明的具体实施方式中,所述锻件中,球形二次γ

′

相平均尺寸为75~85nm,如80~83nm。

69.如在不同实施方式中,热处理后制得的所述锻件中,球形二次γ

′

相尺寸可以为30nm、40nm、50nm、60nm、70nm、80nm、90nm、100nm等等,体积分数含量可以为15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%等等。

70.在本发明的具体实施方式中,所述锻件在700℃/690mpa下的持续时间≥150h,优选≥180h,如为185~260h;所述锻件在700℃/690mpa/68h的残余应变ε

p

≤0.02%。上述性能试样均取自涡轮盘锻件轮缘处。

71.本发明还提供了上述任意一种所述锻件在航空航天发动机部件中的应用。进一步的,所述航空航天发动机部件包括涡轮盘、挡板、轴颈等等。

72.实施例1

73.本实施例提供了gh4096合金涡轮盘锻件的方法,包括如下步骤:

74.(1)采用真空感应熔炼+电渣重熔连续定向凝固凝固制备规格为直径的gh4096合金铸锭,随后铸锭经过均匀化热处理后进行约束开坯、3d整体锻造制备得到锻坯,3d整体锻造坯料最后一火锻造加热温度为1060℃,得到锻坯的平均晶粒度为9级;然后将锻坯经过模锻得到锻件,模锻加热温度为1070℃。

75.(2)将步骤(1)得到的锻件进行固溶热处理和时效热处理,具体的,固溶热处理包括:将锻件在650℃以下装炉,以120℃/h的速度升温至950℃保温2h,随后以60℃/h的速度升温至1080℃保温3h,随后以70℃/min的速度降温至980℃,随后以180℃/min的速度冷却至400℃以下;时效热处理包括:400℃以下装炉,以120℃/h的速度升温至600℃保温1h,随后以50℃/h的速度升温至760℃保温4h,随后空冷至室温,得到热处理后的gh4096合金锻件。

76.本实施例制得的热处理后的gh4096合金锻件的微观组织具备以下特征:

77.获得三种模态分布的γ

′

相,其中球形的三次γ

′

相大都分布在二次γ

′

相颗粒间,平均尺寸20nm,其体积分数含量约为6%。二次γ

′

相平均尺寸为80nm,体积分数含量为25%。微观组织如图1所示。

78.实施例2

79.本实施例提供了gh4096合金涡轮盘锻件的方法,包括如下步骤:

80.(1)采用真空感应熔炼+电渣重熔连续定向凝固凝固制备规格为直径的gh4096合金铸锭,随后铸锭经过均匀化热处理后进行约束开坯、3d整体锻造制备得到锻坯,3d整体锻造坯料最后一火锻造加热温度为1060℃,得到锻坯的平均晶粒度为9级;然后将锻坯经过模锻得到锻件,模锻加热温度为1070℃。

81.(2)将步骤(1)得到的锻件进行固溶热处理和时效热处理,具体的,固溶热处理包括:将锻件在650℃以下装炉,以120℃/h的速度升温至950℃保温2h,随后以60℃/h的速度升温至1080℃保温3h,随后以40℃/min的速度降温至980℃,随后以180℃/min的速度冷却至400℃以下;时效热处理包括:400℃以下装炉,以120℃/h的速度升温至600℃保温1h,随后以50℃/h的速度升温至730℃保温4h,随后空冷至室温,得到热处理后的gh4096合金锻件。

82.本实施例制得的热处理后的gh4096合金锻件的微观组织具备以下特征:

83.获得三种模态分布的γ

′

相,其中球形的三次γ

′

相大都分布在二次γ

′

相颗粒间,平均尺寸18nm,其体积分数含量约为5.5%。二次γ

′

相平均尺寸为83nm,体积分数含量为25%。微观组织如图2所示。

84.比较例1

85.比较例1提供了gh4096合金涡轮盘锻件的方法,参考实施例1,区别在于:固溶热处理和时效热处理不同。

86.比较例1中,固溶热处理包括:将锻件在650℃以下装炉,以120℃/h的速度升温至950℃保温2h,随后以60℃/h的速度升温至1080℃保温3h,随后以120℃/min的速度降温至980℃,随后以180℃/min的速度冷却至400℃以下;时效热处理包括:400℃以下装炉,以120℃/h的速度升温至600℃保温1h,随后以50℃/h的速度升温至760℃保温4h,随后空冷至室温,得到热处理后的gh4096合金锻件。

87.比较例1制得的热处理后的gh4096合金锻件的微观组织具备以下特征:

88.获得三种模态分布的γ

′

相,其中球形的三次γ

′

相大都分布在二次γ

′

相颗粒间,平均尺寸6nm,其体积分数含量约为1.5%。二次γ

′

相平均尺寸为70nm,体积分数含量为28%。微观组织如图3所示。

89.比较例2

90.比较例2提供了gh4096合金涡轮盘锻件的方法,参考实施例1,区别在于:固溶热处理和时效热处理不同。

91.比较例2中,固溶热处理包括:将锻件在650℃以下装炉,以120℃/h的速度升温至950℃保温2h,随后以60℃/h的速度升温至1080℃保温3h,随后以180℃/min的速度冷却至400℃以下;时效热处理包括:400℃以下装炉,以120℃/h的速度升温至600℃保温1h,随后以50℃/h的速度升温至760℃保温4h,随后空冷至室温,得到热处理后的gh4096合金锻件。

92.比较例2制得的热处理后的gh4096合金锻件的微观组织具备以下特征:

93.获得三种模态分布的γ

′

相,其中球形的三次γ

′

相平均尺寸5nm,其体积分数含量约为1%。二次γ

′

相平均尺寸为45nm,体积分数含量为29%。微观组织如图4所示。

94.比较例3

95.比较例3提供了gh4096合金涡轮盘锻件的方法,参考实施例1,区别在于:固溶热处理和时效热处理不同。

96.比较例3中,固溶热处理包括:将锻件在650℃以下装炉,以120℃/h的速度升温至950℃保温2h,随后以60℃/h的速度升温至1080℃保温3h,随后以70℃/min的速度降温至920℃,随后以180℃/min的速度冷却至400℃以下;时效热处理包括:400℃以下装炉,以120℃/h的速度升温至600℃保温1h,随后以50℃/h的速度升温至760℃保温4h,随后空冷至室温,得到热处理后的gh4096合金锻件。

97.比较例3制得的热处理后的gh4096合金锻件的微观组织具备以下特征:

98.获得三种模态分布的γ

′

相,其中球形的三次γ

′

相大都分布在二次γ

′

相颗粒间,平均尺寸8nm,其体积分数含量约为2%。二次γ

′

相平均尺寸为98nm,体积分数含量为28%。微观组织如图5所示。

99.比较例4

100.比较例4提供了gh4096合金涡轮盘锻件的方法,参考实施例1,区别在于:固溶热处理和时效热处理不同。

101.比较例4中,固溶热处理包括:将锻件在650℃以下装炉,以120℃/h的速度升温至950℃保温2h,随后以60℃/h的速度升温至1080℃保温3h,随后以20℃/min的速度降温至980℃,随后以180℃/min的速度冷却至400℃以下;时效热处理包括:400℃以下装炉,以120℃/h的速度升温至600℃保温1h,随后以50℃/h的速度升温至760℃保温4h,随后空冷至室温,得到热处理后的gh4096合金锻件。

102.比较例4制得的热处理后的gh4096合金锻件的微观组织具备以下特征:

103.获得三种模态分布的γ

′

相,其中球形的三次γ

′

相大都分布在二次γ

′

相颗粒间,平均尺寸12nm,其体积分数含量约为2%。二次γ

′

相平均尺寸为150nm,体积分数含量为29%。微观组织如图6所示。

104.比较例5

105.比较例5提供了gh4096合金涡轮盘锻件的方法,参考实施例1,区别在于:时效热处理不同。

106.比较例5中,固溶热处理包括:将锻件在650℃以下装炉,以120℃/h的速度升温至950℃保温2h,随后以60℃/h的速度升温至1080℃保温3h,随后以70℃/min的速度降温至980℃,随后以180℃/min的速度冷却至400℃以下;时效热处理包括:400℃以下装炉,以120℃/h的速度升温至600℃保温1h,随后以50℃/h的速度升温至775℃保温6h,随后空冷至室温,得到热处理后的gh4096合金锻件。

107.比较例5制得的热处理后的gh4096合金锻件的微观组织具备以下特征:

108.获得三种模态分布的γ

′

相,其中球形的三次γ

′

相大都分布在二次γ

′

相颗粒间,平均尺寸24nm,其体积分数含量约为2.5%。二次γ

′

相平均尺寸为82nm,体积分数含量为26%。微观组织如图7所示。

109.实验例1

110.为了进一步验证本发明不同实施例和比较例热处理后制得的锻件的性能差异,对各实施例和比较例制得的gh4096合金锻件的蠕变性能进行测试,测试结果见表1。

111.表1不同gh4096合金锻件的蠕变性能测试结果

[0112][0113][0114]

由上述测试结果可知,本发明的热处理方法制得的gh4096合金锻件具有更优异的高温蠕变性能和持久性能。

[0115]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1