一种利用无烟煤降低Consteel电炉全废钢冶炼成本的方法与流程

一种利用无烟煤降低consteel电炉全废钢冶炼成本的方法

技术领域

1.本发明属于钢铁冶金技术领域,具体涉及一种利用无烟煤降低consteel电炉全废钢冶炼成本的方法。

背景技术:

2.consteel电炉是20世纪90年代兴起的一种新型电炉炼钢技术,该技术具有连续加料、连续预热、连续熔化、连续冶炼的特点,并且具有冶炼周期短、冶炼能耗低、冶炼噪音小、投资成本低等优点。

3.consteel电炉利用电弧直接加热废钢,对于电能的消耗巨大,并且冶炼周期相比于转炉来说较长,目前,国内consteel电炉全废钢冶炼周期在55min左右,电耗在420kwh/t左右;随着consteel电炉的发展,进一步降低冶炼能耗,提高冶炼效率成为其发展的方向,部分钢厂的入炉炉料由全废钢转变为废钢加铁水,通过高温铁水加速熔化废钢,该操作明显缩短了电炉冶炼周期。另外,通过向钢液中添加煤炭、石灰等辅料制造泡沫渣,将电极所产生的电弧覆盖,从而提高传热效率,降低热量损失;但是煤炭含碳量在60%左右,含杂质量较高,进一步影响钢液的质量。

4.中国专利cn202010973293.7发明了一种降低电炉电耗的方法,通过留钢操作,冶炼过程向炉内添加辅料、控制钢渣碱度以及终点温度,实现电炉电耗降低40kwh/t。中国专利cn110551871a发明了一种能缩短consteel电炉冶炼周期的方法,将冶炼过程细分为化渣阶段、脱磷阶段和吹碳升温阶段,通过分阶段控温和二次造渣脱磷处理缩短冶炼周期,降低成本。中国专利cn112609038a发明了一种电弧炉冶炼能量输入控制方法,通过选定并优化不同阶段的供电方案,得到更佳合理的供电制度,从而节约电耗。中国专利cn109022675a发明了一种全废钢电弧炉冶炼化学能供能方法,通过合理控制吹氧的强度和节奏,并配合喷吹无烟煤粉实现冶炼电能消耗,减少电极和耐材的消耗。

5.目前,留钢操作普遍应用于consteel电炉生产,而二次造渣脱磷操作在脱磷仍未达标时,需要再次造渣脱磷,这将影响整体的冶炼周期,并且喷吹无烟煤粉相对较高,因此进一步降低生产成本,成为consteel电炉生产需要解决的问题。

技术实现要素:

6.本发明针对现有consteel电炉生产成本高的问题,提供一种利用无烟煤降低consteel电炉全废钢冶炼成本的方法,通过在冶炼的不同阶段加入不同粒度大小和不同量的无烟煤,结合供氧曲线,实现无烟煤利用率最优化,利用无烟煤加速废钢的熔化,并且无烟煤的碳含量高、灰成分含量低,利于快速造泡沫渣,提高金属收得率和冶炼钢水质量,从而降低生产成本。

7.本发明采用如下技术方案:一种利用无烟煤降低consteel电炉全废钢冶炼成本的方法,所述consteel电炉全废钢冶炼过程分为起弧期、穿井期、熔氧期和出钢,其中,熔氧期分为ms1-ms6六个阶段,ms1

~ms2阶段,添加块状无烟煤,侧吹氧枪和炉门碳氧枪喷吹氧气,碳氧反应加剧,使废钢快速熔化、钢液增碳,底吹喷枪喷吹ar,增强熔池搅拌,防止底吹孔堵塞;ms3~ms4阶段,侧吹碳枪喷吹无烟煤粉,侧吹氧枪喷吹氧气,维持泡沫渣的高度,底吹喷枪喷吹ar和co2混合气体,提高搅拌强度和脱磷率;ms5~ms6阶段,底吹喷枪喷吹co2,加强底吹搅拌,降低炉底温度,提高炉底耐材寿命,降低熔池co分压,进一步脱除钢液中的碳。

8.进一步地,所述熔化期ms1~ms6共六个阶段中无烟煤、co2/ar/o2、氧气的具体工艺参数如下:ms1阶段,加入300-450kg大无烟块煤(粒径为10-15cm),侧吹氧枪喷吹氧气流量1500-3000nm3/h,炉门氧枪的氧气流量为3000-3500 nm3/h,炉门碳枪流量0~20 kg/min,底吹氩气流量为50-70nm3/h。

9.ms2阶段,加入300-450kg小块无烟煤(粒径为3-5cm),侧吹氧枪流量为2500 nm3/h,炉门氧枪的氧气流量为2500-3000 nm3/h,炉门碳枪流量0~30 kg/min,底吹氩气流量为50-70nm3/h,在ms1阶段参数的基础上,降低了无烟煤的粒度,和炉门氧枪的氧气流量,提高了供电强度,加快泡沫渣的形成,减少电能的损失,进一步地加速废钢的熔化。

10.ms3阶段,侧喷碳枪开启,喷吹无烟煤粉(粒径小于5mm)流量为0~90kg/min,侧吹氧枪流量为2500-3000 nm3/h,炉门氧枪的氧气流量为3000 nm3/h,炉门碳枪喷吹无烟煤粉流量为60-90 kg/min,底吹气体为co2和ar,底吹流量为120 nm3/h,其中co2比例为50%,ar比例为50%,在ms2阶段参数的基础上,改为喷吹粉状无烟煤,提高炉门氧枪的氧气喷吹流量,底吹气体中混入一定比例co2,进一步地提高供电强度,增加泡沫渣高度,加强熔池搅拌,降低熔池中co分压,增强脱碳效果,并且利用co2弱降温效果,降低炉底耐材的侵蚀,提高电炉炉龄。

11.ms4阶段,喷吹无烟煤粉流量为20~30kg/min,侧吹氧气流量为1500-2000 nm3/h,炉门氧枪的氧气流量为2000-2500nm3/h,底吹气体流量为120 nm3/h,其中co2比例为75%,ar比例为25%,在ms3阶段参数的基础上,降低喷吹无烟煤粉量,降低侧吹氧气和炉门氧枪流量,提高底吹气体co2的混入比例,保持供电强度不变,维持泡沫渣的高度,改善钢液的脱碳的动力学,增强钢液脱碳。

12.ms5阶段,喷吹无烟煤粉流量为0~20kg/min,侧吹氧枪的氧气流量为500-1000 nm3/h,炉门氧枪停止喷吹氧气,底吹气体全部co2,流量为120 nm3/h,在ms4阶段参数的基础上,降低喷吹无烟煤粉量,降低侧吹氧气流量。

13.ms6阶段,停止喷吹无烟煤粉,侧吹氧枪的氧气流量为300 nm3/h,底吹co2流量降至60-80 nm3/h,降低搅拌强度,减少热量损失。

14.进一步地,所述consteel电炉为全废钢冶炼,不配加生铁和铁水,电炉出钢量为60t。

15.进一步地,所述出钢期,炉底喷枪停止喷吹co2,开始喷吹ar,喷吹流量为30-40 nm3/h。

16.进一步地,所述停炉期间,炉底喷枪停止喷吹ar,开始喷吹喷吹o2,气体流量为30 nm3/h。

17.本发明的有益效果如下:1.本发明通过使用无烟煤替代普通煤炭,无烟煤粉代替普通碳粉,并且分阶段加

入不同粒度无烟煤,结合供氧供电曲线,实现无烟煤利用率最优化,减少煤碳用量,提高钢液质量,吨钢电耗由420 kwh/t降低至370 kwh/t。

18.2. 本发明采用底吹co2/ar/o2,增强熔池的搅拌,使钢液终点温度均匀,并通过co2的弱吸热效应,降低炉底耐材的侵蚀,提高电炉炉龄,电炉炉龄由323炉次增加至329炉次。

附图说明

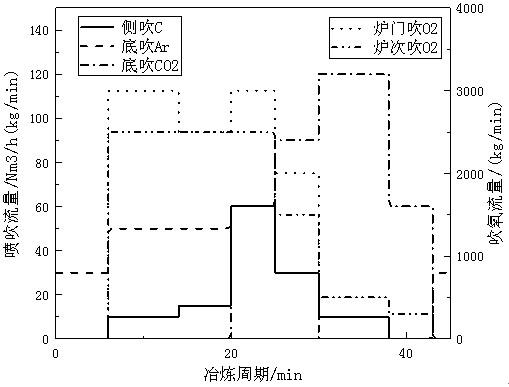

19.图1为60t电炉各个工艺参数曲线。

20.图2为90t电炉各个工艺参数曲线。

具体实施方式

21.为使本发明的目的、技术方案和有点更加清晰可见,下面结合附图和本发明中的实施例,对本发明进行更加清楚、完整地描述,应当理解,所描述的实施例是本发明的一部分实施例,仅用此实施例解释本发明,并不用于限定本发明。本领域普通技术人员基于本发明实施例所得到的其他实施例,均属于本发明保护范围。

22.实施例1本发明应用于60t consteel全废钢冶炼电炉,熔化期阶段,侧吹氧枪喷吹纯o2,流量为500~2500 nm3/h,底吹ar、co2、o2、ar/co2混合气,底吹ar流量为0~60 nm3/h,底吹co2流量为0~120 nm3/h,底吹ar/co2混合气流量为120 nm3/h,ar/co2混合比为0.3~1,底吹o2流量为0~30 nm3/h。具体喷吹工艺参数如图1所示。

23.详细冶炼过程为:(1)上一炉留钢20t,废钢加入完毕后,0~5min降电极起弧和穿井,底吹ar气流量为30 nm3/h。

24.(2)6~13min为ms1阶段,顶加300kg大块无烟煤,侧吹o2流量2500 nm3/h,炉门氧枪喷吹o2流量3000 nm3/h,炉门碳枪流量10 kg/min,底吹ar流量50 nm3/h。

25.(3)14~19min为ms2阶段,顶加300kg小块无烟煤,侧吹o2流量2500 nm3/h,炉门氧枪流量2500 nm3/h,炉门碳枪流量15 kg/min,底吹ar流量50 nm3/h。

26.(4)20~24min为ms3阶段,开始喷吹无烟煤粉,流量为60kg/min,侧吹o2流量2500nm3/h,炉门氧枪流量3000 nm3/h,炉门碳枪流量60 kg/min,底吹流量120 nm3/h,其中底吹ar流量60 nm3/h,底吹co2流量60 nm3/h。

27.(5)25~29min为ms4阶段,无烟煤粉喷吹流量由60 kg/min降低至30kg/min,侧吹o2流量1500 nm3/h,炉门氧枪流量2000 nm3/h,底吹气体为ar和co2,流量分别为30 nm3/h和90 nm3/h。

28.(6)30~37min为ms5阶段,侧吹氧气流量500 nm3/h,喷吹无烟煤流量为10kg/min,依据炉况调整,底吹co2气体,流量为120 nm3/h。

29.(7)38~42min为ms6阶段,侧吹o2流量为300 nm3/h,底吹co2流量降至60 nm3/h。

30.(8)43~45min为出钢阶段,停止供电,底吹气体切换成ar,底吹流量为30 nm3/h。

31.采用本发明方法后,无烟煤用量减少200kg,渣中铁含量降低6%,钢中夹杂物略有下降,电耗由420kwh/t降低至380kwh/t。

32.实施例2

本发明应用于90t consteel全废钢冶炼电炉,熔化期阶段,侧吹氧枪喷吹纯o2,流量为500~3000 nm3/h,底吹ar、co2、o2、ar/co2混合气,底吹ar流量为0~80 nm3/h,底吹co2流量为0~150 nm3/h,底吹ar/co2混合气流量为160 nm3/h,ar/co2混合比为0.3~1,底吹o2流量为0~50 nm3/h。具体喷吹工艺参数如图2所示。

33.(1)详细冶炼过程为:上一炉留钢35t,废钢加入完毕后,0~7min降电极起弧和穿井,底吹ar气流量为40 nm3/h。

34.(2)8~16min为ms1阶段,顶加450kg大块无烟煤,侧吹o2流量3000 nm3/h,炉门氧枪喷吹o2流量3500 nm3/h,炉门碳枪流量20 kg/min,底吹ar流量70 nm3/h。

35.(3)17~23min为ms2阶段,顶加450kg小块无烟煤,侧吹o2流量2500 nm3/h,炉门氧枪流量3000 nm3/h,炉门碳枪流量30kg/min,底吹ar流量70 nm3/h。

36.(4)24~29min为ms3阶段,开始喷吹无烟煤粉,流量由0 kg/min逐渐增加至90kg/min,侧吹o2流量3000nm3/h,炉门氧枪流量3000 nm3/h,炉门碳枪流量90 kg/min,底吹流量120nm3/h,其中底吹ar流量60 nm3/h,底吹co2流量60 nm3/h。

37.(5)29~36min为ms4阶段,无烟煤粉喷吹流量由80 kg/min逐渐降低至30kg/min,侧吹o2流量2000 nm3/h,炉门氧枪流量2500 nm3/h,底吹气体为ar和co2,流量分别为40nm3/h和120 nm3/h。

38.(6)37~43min为ms5阶段,侧吹氧气流量1000 nm3/h,喷吹无烟煤流量0~20kg/min,依据炉况调整,底吹co2气体,流量为160 nm3/h。

39.(7)44~49min为ms6阶段,侧吹o2流量为300 nm3/h,底吹co2流量降至80nm3/h。

40.(8)50~55min为出钢阶段,停止供电,底吹气体切换成ar,底吹流量为40 nm3/h。

41.采用本发明方法后,无烟煤用量减少400kg,渣中铁含量降低5%,电耗由390kwh/t降低至360kwh/t。钢中夹杂物含量略有下降,并显著降低炼钢成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1