一种环形件的制作方法

1.本实用新型涉及靶材技术领域,尤其涉及一种环形件。

背景技术:

2.半导体芯片制造过程中,物理气相沉积(pvd)溅射是其中一步不可或缺的工艺流程,其原理利用辉光放电效应,用带电粒子轰击靶材,使靶材表面原子或分子获得一定的动能,使其从表面逸出并淀积在衬底上的过程。由于带电粒子轰击靶材的方向是不确定的,导致从靶材表面逸出的靶材原子的方向性存在不确定性,即靶材原子会从各个角度脱离靶材表面,最后在衬底表面沉积形成所需的薄膜。

3.pvd溅射中所使用的环形件是一种消耗品,其应用于半导体集成电路制造中的pvd溅射中,主要目的是提高ta和/或tan薄膜的接触孔覆盖率。溅射过程中对环形件的使用寿命有一定的要求,目前可通过直接增加环形件的厚度来延长环形件的使用寿命,但是相对的原材料成本上也会有相应的增加,另外有对环形件进行滚花和喷砂处理来延长寿命,但增加了加工难度。

4.cn111469052a公开了一种延长环件寿命的处理方法,所述环件的外表面设置有螺帽;所述方法包括:对所述环件的内表面、外表面及端口进行滚花处理;对所述螺帽依次进行滚花和喷砂处理,但本实用新型涉及到滚花和喷砂处理,加工难度增大。

5.cn106521433a公开了一种环件结构及其加工方法,包括:提供环件,所述环件表面设置有花纹;对所述环件花纹表面进行粗糙化处理,以此延长环件结构在溅射中的使用寿命,但加工难度较大。

6.cn204097558u公开了一种长寿命溅射靶材,包括溅射面和冷却面,所述溅射面的溅射区域在靶材原溅射区的基础上增厚2mm以内,增厚的部分小于靶材原溅射区域,且增厚部分的边缘与靶材原溅射区域之间呈台阶状或斜坡状,通过增加溅射区域厚度提高靶材使用寿命,增加了成本。

7.因此,有必要开发一种结构简单,成本低,且使用寿命长的溅射用环形件,应用前景广泛。

技术实现要素:

8.鉴于现有技术中存在的问题,本实用新型提供一种环形件,所述环形件包括环体和环体外表面的固定件,固定件内部设置有内孔,内孔的中心线与环体上端面的距离小于内孔的中心线与环体下端面的距离,应用于溅射成膜中,使用寿命长,且结构简单,成本低,易于加工,能够提高溅射成膜中薄膜的接触孔覆盖率。

9.为达此目的,本实用新型采用以下技术方案:

10.本实用新型提供一种环形件,所述环形件包括环体和环体外表面的固定件;所述固定件内部设置有内孔;所述内孔的中心线与环体上端面的距离小于内孔的中心线与环体下端面的距离。

11.本实用新型中环形件在外表面设置有固定件,在溅射成膜中起到固定环形件的作用,环体内孔的中心线与环体上端面的距离小于内孔的中心线与环体下端面的距离,有利于在溅射成膜中,增加了环形件下半部材质的溅射,使其在溅射过程中能够更多的被溅射使用,从而延长了环形件使用寿命。

12.由于带电粒子轰击靶材的方向是不确定的,导致从靶材表面逸出的靶材原子的方向性存在不确定性,即靶材原子会从各个角度脱离靶材表面,最后在衬底表面沉积形成所需的薄膜,环形件中的射频电流可以通过感应耦合机制使金属原子电离。正金属离子主要沿垂直方向冲击带负电荷的晶圆表面,有助于提高接触孔的覆盖率。

13.优选地,所述环体的外径为380~390mm,例如可以是380mm、381mm、382mm、383mm、384mm、385mm、386mm、387mm、388mm、389mm或390mm等。

14.优选地,所述环体的宽度为48~52mm,例如可以是48mm、48.5mm、49mm、49.5mm、50mm、50.5mm、51mm、51.5mm或52mm等。

15.优选地,所述环体的厚度为2.5~3.5mm,例如可以是2.5mm、2.6mm、2.7mm、2.8mm、2.9mm、3mm、3.1mm、3.2mm、3.3mm、3.4mm或3.5mm等。

16.优选地,所述固定件的外径为18~22mm,例如可以是18mm、18.5mm、19mm、19.5mm、20mm、20.5mm、21mm、21.5mm或22mm等。

17.优选地,所述内孔的内径为8~10mm,例如可以是8mm、8.5mm、9mm、9.5mm或10mm等。

18.优选地,所述内孔的中心线与环体上端面的距离为22~24mm,例如可以是22mm、22.5mm、23mm、23.5mm或24mm等。

19.优选地,所述内孔的中心线与环体下端面的距离为26~28mm,例如可以是26mm、26.5mm、27mm、27.5mm或28mm等。

20.优选地,所述内孔的中心线与环体上端面的距离与内孔的中心线与环体下端面的距离的差距为2~6mm,例如可以是2mm、2.4mm、2.8mm、3.2mm、3.6mm、4mm、4.4mm、4.8mm、5.2mm、5.6mm或6mm等。

21.本实用新型中,所述环形件应用于溅射成膜中,使用寿命长,且结构简单,成本低,能够提高溅射成膜中薄膜的接触孔覆盖率。

22.与现有技术相比,本实用新型至少具有以下有益效果:

23.(1)本实用新型提供的环形件,结构简单,制造成本低;

24.(2)本实用新型提供的环形件,应用于溅射成膜中,使用寿命长,使用寿命≥567kw

·

h;

25.(3)本实用新型提供的环形件,应用于溅射成膜中,能够提高溅射成膜中薄膜的接触孔覆盖率,同时能够延长环件的使用寿命。

附图说明

26.图1是本实用新型实施例1中环形件的俯视图。

27.图2是本实用新型实施例1中环形件的左视图。

28.图3是本实用新型实施例1中环形件中固定件的示意图。

29.图4是本实用新型实施例1中环形件应用于溅射成膜前后的对比示意图。

30.图5是本实用新型对比例1中环形件中固定件的示意图。

31.图中:1-上端面;2-下端面;3-固定件;4-内孔;5-中心线。

具体实施方式

32.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

33.下面对本实用新型进一步详细说明。但下述的实例仅仅是本实用新型的简易例子,并不代表或限制本实用新型的权利保护范围,本实用新型的保护范围以权利要求书为准。

34.一、实施例

35.实施例1

36.本实施例提供一种环形件,如图1所示,左视图如图2所示,所述环形件的材质为钽,包括环体和环体外表面的固定件3,固定件3如图3所示,所述固定件3内部设置有内孔4,内孔4的中心线5与环体上端面1的距离小于内孔4的中心线5与环体下端面2的距离;

37.环体的外径为385mm,宽度为50mm,厚度为3mm;固定件3的外径为18mm,内径为8mm;内孔4的中心线5与环体上端面1的距离为23mm,内孔4的中心线5与环体下端面2的距离为27mm,内孔4的中心线5与环体上端面1的距离与内孔4的中心线5与环体下端面2的距离的差距为4mm。

38.图4是本实施例中环形件应用于溅射成膜前后的对比示意图,左部分为使用前的环形件,右部分为使用后的环形件,使用后的环形件下半部分材质被溅射使用,且环体厚度部分的材质被溅射使用。

39.实施例2

40.本实施例提供一种环形件,包括环体和环体外表面的固定件,材质为钽,所述固定件内部设置有内孔,内孔的中心线与环体上端面的距离小于内孔的中心线与环体下端面的距离;

41.环体的外径为380mm,宽度为48mm,厚度为2.5mm;环体的固定件的外径为20mm,内径为9mm;内孔的中心线与环体上端面的距离为22mm,内孔的中心线与环体下端面的距离为28mm,内孔的中心线与环体上端面的距离与内孔的中心线与环体下端面的距离的差距为6mm。

42.实施例3

43.本实施例提供一种环形件,包括环体和环体外表面的固定件,材质为钽,所述固定件内部设置有内孔,内孔的中心线与环体上端面的距离小于内孔的中心线与环体下端面的距离;

44.环体的外径为390mm,宽度为52mm,厚度为3.5mm;环体的固定件的外径为22mm,内径为10mm;内孔的中心线与环体上端面的距离为24mm,内孔的中心线与环体下端面的距离为26mm,内孔的中心线与环体上端面的距离与内孔的中心线与环体下端面的距离的差距为2mm。

45.实施例4

46.本实施例提供一种环形件,所述内孔的中心线与环体下端面的距离控制为24mm,则相对应的内孔的中心线与环体上端面的距离与内孔的中心线与环体下端面的距离的差距为1mm,其余均与实施例1相同。

47.实施例5

48.本实施例提供一种环形件,所述内孔的中心线与环体下端面的距离控制为30mm,则相对应的内孔的中心线与环体上端面的距离与内孔的中心线与环体下端面的距离的差距为7mm,其余均与实施例1相同。

49.二、对比例

50.对比例1

51.本对比例提供一种环形件,如图5所示,所述环体中内孔4的中心线5与环体下端面2的距离控制为23mm,其余均与实施例1相同。

52.对比例2

53.本对比例提供一种环形件,所述环体中内孔的中心线与环体下端面的距离控制为20mm,其余均与实施例1相同。

54.三、测试及结果

55.环形件使用寿命的测试方法:将环形件应用于钽靶材的溅射成膜中,溅射设备型号为endura 5500 pvd equipment,记录环形件的使用寿命。

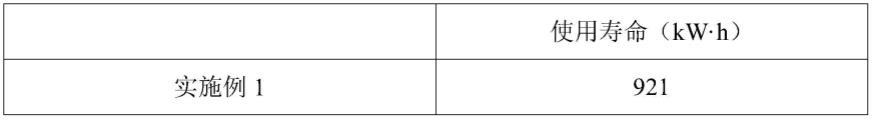

56.以上实施例和对比例的测试结果如表1所示。

57.表1

[0058][0059][0060]

从表1可以看出以下几点:

[0061]

(1)本实用新型提供一种环形件,所述环形件包括环体和环体外表面的固定件,固定件内部设置有内孔,内孔的中心线与环体上端面的距离小于内孔的中心线与环体下端面的距离,应用于溅射成膜中,使用寿命长,具体而言,实施例1~5中环形件的使用寿命≥567kw

·

h;

[0062]

(2)结合实施例1和实施例4~5而言,实施例1中内孔的中心线与环体上端面的距离与内孔的中心线与环体下端面的距离的差距为4mm,相较于实施例4~5中内孔的中心线与环体上端面的距离与内孔的中心线与环体下端面的距离的差距分别为1mm和7mm而言,实施例1中环形件的使用寿命为921kw

·

h,实施例4~5中环形件的使用寿命分别为567kw

·

h和600kw

·

h,由此表明,本实用新型将内孔的中心线与环体上端面的距离与内孔的中心线

与环体下端面的距离的差距控制在一定范围内,能够延长环形件的使用寿命;

[0063]

(3)结合实施例1和对比例1~2而言,实施例1中内孔的中心线与环体上端面的距离小于内孔的中心线与环体下端面的距离,相较于对比例1中内孔的中心线与环体上端面的距离等于内孔的中心线与环体下端面的距离,对比例2中内孔的中心线与环体上端面的距离大于内孔的中心线与环体下端面的距离而言,实施例1中环形件的使用寿命为921kw

·

h,对比例1~2中环形件的使用寿命分别为229kw

·

h和375kw

·

h,由此表明,本实用新型设置环形件中内孔的中心线与环体上端面的距离小于内孔的中心线与环体下端面的距离,能够延长环形件的使用寿命。

[0064]

本实用新型提供环形件,所述环形件包括环体和环体外表面的固定件,固定件内部设置有内孔,内孔的中心线与环体上端面的距离小于内孔的中心线与环体下端面的距离,应用于溅射成膜中,使用寿命≥567kw

·

h。

[0065]

申请人声明,本实用新型通过上述实施例来说明本实用新型的详细结构特征,但本实用新型并不局限于上述详细结构特征,即不意味着本实用新型必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本实用新型的任何改进,对本实用新型所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本实用新型的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1