基板承载固定装置及薄膜沉积设备的制作方法

1.本实用新型有关于一种基板承载盘固定装置,尤指一种应用该基板承载盘固定装置的薄膜沉积设备,用以将基板固定在承载盘上,并对基板进行薄膜沉积制程。

背景技术:

2.化学气相沉积(cvd)、物理气相沉积(pvd)及原子层沉积(ald)皆是常用的薄膜沉积设备,并普遍被使用在集成电路、发光二极管及显示器等制程中。

3.沉积的设备主要包括一腔体及一基板承载盘,其中基板承载盘位于腔体内,并用以承载至少一基板。以物理气相沉积为例,腔体内需要设置一靶材,其中靶材面对基板承载盘上的基板。在进行物理气相沉积时,会通过固定装置将基板固定在基板承载盘上,并将惰性气体及/或反应气体输送至腔体内,分别对靶材及基板承载盘施加偏压,其中基板承载盘还会加热承载的基板。腔体内的惰性气体会因为高压电场的作用,形成离子化的惰性气体。离子化的惰性气体会受到靶材上的偏压吸引而轰击靶材。从靶材溅出的靶材原子或分子会受到基板承载盘上的偏压吸引,并沉积在加热的基板的表面,以在基板的表面形成薄膜。

4.一般而言,半导体设备制造商制作的薄膜沉积设备通常只适用于单一种尺寸的基板,若要对不同尺寸的基板进行沉积,往往需要大幅度的更改薄膜沉积设备的构造,或者是添购不同规格的薄膜沉积设备。不仅造成使用上的不便,更会大幅增加制程的成本。

技术实现要素:

5.如先前技术所述,习用的薄膜沉积设备通常只能对单一尺寸的基板进行沉积,进而造成使用上的不便,并可能会大幅增加制程的成本。为此本实用新型提出一种新颖的基板承载固定装置及应用该基板承载固定装置的薄膜沉积设备,可用以将两种以上尺寸的基板固定在承载盘上并进行沉积,有利于提高基板承载固定装置及薄膜沉积设备的适用范围,并可降低制程的成本。

6.本实用新型的一目的,在于提出一种基板承载固定装置,主要包括一承载盘、一第一盖环及一第二盖环,其中承载盘用以承载至少一基板。第一盖环用以承载第二盖环,其中第二盖环的周长或半径小于第一盖环,并放置在第一盖环的内侧。当承载盘带动承载的基板朝第二盖环的方向靠近时,第二盖环将会接触基板,并将基板固定在承载盘上。

7.在实际应用时可将第二盖环由第一盖环上取下,并以具有较大半径或周长的第一盖环将较大尺寸的基板固定在承载盘上。此外将第二盖环放置在第一盖环上时,则可以具有较小半径或周长的第二盖环将较小尺寸的基板固定在承载盘上,使得基板承载固定装置适用于固定两种不同尺寸的基板,并可用以对两种不同尺寸的基板进行薄膜沉积。此外,第二盖环的重量小于第一盖环或第一与第二盖环的总和,可避免将基板固定在承载盘时造成基板的破损。

8.本实用新型的一目的,在于提出一种基板承载固定装置,主要包括一承载盘及一承载构件,其中承载盘的一承载面用以承载至少一基板,而承载构件则设置在承载盘上,并

位于基板的下方。

9.承载构件连接至少一升降单元,并通过升降单元驱动承载构件相对于承载盘位移。当升降单元驱动承载构件离开承载盘时,承载构件会带动基板离开承载盘的承载面,以利于通过一机械手臂拿取承载构件上的基板,或者是将基板放置在承载构件上。而后升降单元可驱动承载构件朝承载盘位移,并将基板放置在承载盘的承载面。

10.为了达到上述的目的,本实用新型提出一种基板承载固定装置,用以承载及固定至少一基板,包括:一承载盘,包括一承载面用以承载基板;一第一盖环,位于承载盘的上方,并包括一第一开口;及一第二盖环放置在第一盖环的一内侧,其中第一盖环的周长大于第二盖环,且第二盖环大于第一开口,第一盖环用以承载第二盖环,当承载盘朝第二盖环位移时,第二盖环会接触基板,以将基板固定在承载盘的承载面。

11.本实用新型提供一种薄膜沉积设备,包括:一腔体,包括一容置空间;至少一挡件,位于腔体的容置空间内,其中挡件的一端具有一环形凸缘,并于环形凸缘的内侧形成一开口;一基板承载固定装置,位于容置空间内,并用以承载至少一基板,包括:一承载盘,包括一承载面用以承载基板;一第一盖环,设置在挡件的环形凸缘上,并包括一第一开口;及一第二盖环,放置在第一盖环的一内侧,其中第一盖环的周长大于第二盖环,且第二盖环大于第一开口,第一盖环用以承载第二盖环;及一支撑件,连接并带动承载盘相对于挡件位移,其中支撑件带动承载盘朝挡件位移时,第二盖环会接触基板,以将基板固定在承载盘的承载面。

12.所述的基板承载固定装置或薄膜沉积设备,包括:一承载构件,设置在承载盘上,并位于基板的下方;及至少一升降单元,连接承载构件,并用以带动承载构件相对于承载盘位移,其中升降单元带动承载构件离开承载盘时,承载构件会带动基板离开承载盘的承载面。

13.所述的基板承载固定装置或薄膜沉积设备,其中承载构件包括一第一承载部及一第二承载部,第一承载部包括一缺口,而第二承载部则位于缺口内,升降单元连接并带动第一承载部及基板相对于承载盘位移。

14.所述的基板承载固定装置或薄膜沉积设备,其中第一盖环包括至少一第一对位部,而第二盖环则包括至少一第二对位部,第二盖环连接第一盖环时,第二对位部会对准第一对位部,以对位第二盖环及第一盖环。

15.所述的基板承载固定装置或薄膜沉积设备,包括一环形构件连接承载盘,环形构件位于承载盘的承载面的周围,其中环形构件及第一盖环包括至少一对应的对位部,用以对位环形构件及第一盖环。

16.所述的薄膜沉积设备,其中承载构件包括一第一承载部及一第二承载部,腔体则包括一基板进出口,第一承载部包括一缺口朝向基板进出口,第二承载部位于缺口内,而升降单元连接并带动第一承载部及基板相对于承载盘位移。

17.本实用新型的有益效果是:提供一种新颖的基板承载固定装置及应用该基板承载固定装置的薄膜沉积设备,可用以将两种以上尺寸的基板固定在承载盘上并进行沉积,有利于提高基板承载固定装置及薄膜沉积设备的适用范围,并可降低制程的成本。

附图说明

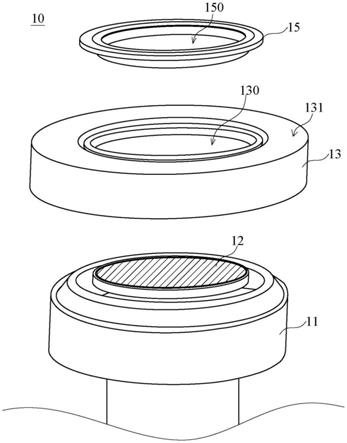

18.图1为本实用新型基板承载固定装置一实施例的立体分解示意图。

19.图2为本实用新型基板承载固定装置一实施例的部分构造的放大分解示意图。

20.图3为本实用新型基板承载固定装置又一实施例的部分构造的放大分解示意图。

21.图4至图6为本实用新型基板承载固定装置一实施例的动作流程示意图。

22.图7为本实用新型薄膜沉积设备一实施例的剖面示意图。

23.附图标记说明:10

‑

基板承载固定装置;11

‑

承载盘;111

‑

承载面;12

‑

基板;13

‑

第一盖环;130

‑

第一开口;131

‑

上表面;132

‑

下表面;133

‑

第一凹槽;135

‑

第一凸部;137

‑

凸缘;139

‑

第三凸部;15

‑

第二盖环;150

‑

第二开口;151

‑

下表面;153

‑

第二凹槽;155

‑

第二凸部;17

‑

环形构件;171

‑

第三凹槽;191

‑

升降单元;193

‑

承载构件;1931

‑

第一承载部;1932

‑

缺口;1933

‑

第二承载部;1934

‑

间隙;20

‑

薄膜沉积设备;21

‑

腔体;211

‑

进气口;215

‑

进出料口;22

‑

容置空间;23

‑

支撑件;26

‑

靶材;27

‑

挡件;271

‑

环形凸缘。

具体实施方式

24.请参阅图1及图2,分别为本实用新型基板承载固定装置一实施例的立体分解示意图及部分构造的放大分解示意图。如图所示,基板承载固定装置10用以承载及固定至少一基板12,主要包括至少一承载盘11、一第一盖环13及一第二盖环15,其中加第一盖环13及第二盖环15位于承载盘11及基板12上方。

25.承载盘11包括一承载面111,用以承载基板12。第一盖环13及第二盖环15的俯视形状为环形,其中第一盖环13的最大周长及/或最大半径大于第二盖环15的最大周长及/或最大半径。第二盖环15位于第一盖环13的上方,并以第一盖环13承载第二盖环15。当承载盘11朝第一盖环13及/或第二盖环15位移时,第二盖环15会接触承载盘11承载的基板12的边缘,并将基板12固定在承载盘11的承载面111。

26.具体而言,第一盖环13包括一第一开口130,而第二盖环15包括一第二开口150,其中第一开口130的半径、周长及/或面积大于第二开口150,且第二盖环15的最大半径及/或最大周长大于第一开口130。因此可将第二盖环15设置或放置在第一盖环13的内侧,其中第二盖环15放置在第一盖环13时,部分的第二盖环15的内侧会凸出第一盖环13的内侧,并覆盖部分的第一开口130,例如部分的第二盖环15朝第一盖环13的径向内侧凸出。

27.第二盖环15的重量小于第一盖环13及第一盖环13与第二盖环15的总和,其中第二盖环15施加在基板12上的力较小,可防止基板12承受过大的压力,而导致破损的情形发生,因此本实用新型所述的基板承载固定装置10特别适用于将厚度较薄的基板12固定在承载盘11上。

28.在本实用新型一实施例中,第一盖环13包括至少一第一对位部,而第二盖环15则包括至少一第二对位部,当第二盖环15放置在第一盖环13上时,第二对位部会对准第一对位部,以对位第二盖环15及第一盖环13。

29.如图2所示,第一盖环13的第一对位部包括至少一第一凹槽133及/或至少一第一凸部135,其中第一凹槽133及/或第一凸部135设置于第一盖环13的上表面131。第二盖环15的第二对位部包括至少一第二凹槽153及/或至少一第二凸部155,其中第二凹槽153及/或第二凸部155设置于第二盖环15的下表面151。例如第一凹槽133及第二凹槽153为环形凹

槽,而第一凸部135及第二凸部155则为环形凸出部。

30.第一盖环13的第一凹槽133及/或第一凸部135分别对应第二盖环15的第二凸部155及/或第二凹槽153,其中第一凹槽133与第二凸部155的剖面形状相近,而第二凹槽153与第一凸部135的剖面形状相近,例如第二凹槽153的开口面积大于底部面积,而第一凸部135的底部面积则大于端部面积,其中第一凸部135及第二凹槽153具有至少一倾斜面。在将第二盖环15放置在第一盖环13上的时候,第一凹槽133、第一凸部135、第二凸部155及/或第二凹槽153可将第二盖环15引导至第一盖环13的固定位置,以完成第一盖环13与第二盖环15的连接。

31.此外第一盖环13的下表面132可设置至少一凸缘137及至少一第三凸部139,其中凸缘137及第三凸部139可为环形凸出部。在本实用新型一实施例中,凸缘137连接第一盖板13的外缘,而第三凸部139则位于凸缘137的内侧。

32.在实际应用时,可将第二盖环15放置在第一盖环13上,并通过第二盖环15将尺寸较小的基板12固定在承载盘11上。此外,亦可将第二盖环15由第一盖环13上取下,并通过第一盖环13将尺寸较大的基板12固定在承载盘11上。在以第一盖环13将较大尺寸的基板12固定在承载盘11时,有可能需要更换承载盘11或在承载盘11上配置额外的构件。

33.在本实用新型一实施例中,基板承载固定装置10可包括一环形构件17,其中环形构件17连接承载盘11,并位于承载盘11的承载面111及/或基板12的周围,例如环形构件17可套设在部分的承载盘11上,如图2所示。

34.环形构件17及第一盖环13包括至少一对应的对位部,以对位环形构件17及第一盖环13。例如环形构件17的上表面可包括至少一第三凹槽171,其中第三凹槽171对应第一盖环13的第三凸部139,并用以将第一盖环13及第二盖环15引导至承载盘11的固定位置,使得第二盖环15接触并将基板12固定在承载盘11上。

35.在本实用新型一实施例中,基板承载固定装置10可包括至少一升降单元191及一承载构件193,其中承载构件193设置在承载盘11上,并位于承载盘11承载的基板12下方,例如承载构件193的外观可为环状,并位于环形构件17的内侧。升降单元191连接承载构件193及承载盘11,并用以带动承载构件193相对于承载盘11位移,例如升降单元191可相对于承载盘11的承载面111伸长,并带动承载构件193离开承载盘11,以通过承载构件193带动基板12离开承载盘11的承载面111。

36.在本实用新型另一实施例中,如图3所示,升降单元191连接承载盘11,并位于承载盘11承载的基板12下方。升降单元191可相对于承载盘11的承载面111伸长,并带动基板12离开承载盘11的承载面111,如此一来便不需要设置承载构件193。

37.在实际应用时,如图2及图4所示,可将第一盖环13放置在一挡件27上,其中挡件27的一端可形成一环形凸缘271。挡件27的环形凸缘271位于第一盖环13的凸缘137及第三凸部139之间,并用以承载第一盖环13。

38.承载盘11连接一支撑件23,其中支撑件23用以带动承载盘11相对于挡件27及其承载的第一盖环13与第二盖环15位移,如图5所示,使得第二盖环15接触承载盘11承载的基板12,并将基板12固定在承载盘11上。

39.在本实用新型一实施例中,如图6所示,支撑件23带动承载盘11离开挡件27、第一盖环13及第二盖环15后,可进一步通过升降单元191带动承载构件193离开承载盘11,使得

承载构件193抬起原本位于承载盘11的承载面111上的基板12,并在基板12与承载盘11的承载面111之间形成一间隙1934。一机械手臂(未显示)可伸入间隙1934内,并位于基板12的下方,以将承载构件193上的基板12取出,或者是将基板12放置到承载构件193上。

40.当机械手臂将基板12放置在承载构件193后,升降单元191会带动承载构件193及其承载的基板12朝承载盘11的承载面111位移,以将基板12放置在承载盘11的承载面111上,如图4所示。

41.在本实用新型另一实施例中,承载构件193包括一第一承载部1931及一第二承载部1933,其中第一承载部1931包括一缺口1932,而第二承载部1933则位于缺口1932内。具体而言,承载构件193的外观可为环状,第一承载部1931及第二承载部1933为部分环状构造,当第二承载部1933位于第一承载部1931的缺口1932内时,两者会形成环状的承载构件193。

42.此外升降单元191仅连接第一承载部1931,其中升降单元191可带动第一承载部1931及基板12离开承载盘11的承载面111,以利于机械手臂经由第一承载部1931的缺口1932拿取基板12,或者是经由缺口1932将基板12放置在第一承载部1931。

43.请参阅图7,为本实用新型薄膜沉积设备一实施例的剖面示意图。如图所示,薄膜沉积设备20包括至少一基板承载固定装置10及一腔体21,其中腔体21包括一容置空间22,而基板承载固定装置10则位于容置空间22内,并用以承载至少一基板12。

44.如图1所示,基板承载固定装置10主要包括至少一承载盘11、一第一盖环13及一第二盖环15,其中第一盖环13及第二盖环15位于承载盘11及基板12上方。第一盖环13及第二盖环15的俯视形状为环形,其中第一盖环13的最大周长及/或最大半径大于第二盖环15的最大周长及/或最大半径。

45.腔体21的容置空间22内设置至少一挡件27,其中挡件27的一端连接腔体21,而另一端则形成一开口。在本实用新型一实施例中,挡件27未连接腔体21的一端可形成一环形凸缘271,并于环形凸缘271内侧形成开口。挡件27的环形凸缘271用以承载第一盖环13,而第一盖环13则用以承载第二盖环15。

46.在本实用新型一实施例中,薄膜沉积装置20可以是物理气相沉积装置,并于腔体21内设置一靶材26,其中靶材26面对承载盘11及/或基板12。腔体21设置至少一进气口211,其中进气口211流体连接腔体21的容置空间22,并用以将一制程气体输送至容置空间22内,以进行沉积制程,例如制程气体可以是惰性气体或反应气体。此外亦可于腔体21上设置一抽气口,并通过帮浦经由抽气口将腔体21内的气体抽出。

47.腔体21可包括一进出料口215,并可通过机械手臂经由进出料口215将基板12输送至腔体21内,或者是经由进出料口125将腔体21内的基板12取出。

48.在本实用新型一实施例中,承载盘11连接一支撑件23,其中支撑件23用以带动承载盘11相对于挡件27、第一盖环13与第二盖环15位移,如图5所示,支撑件23带动承载盘11朝挡件27位移,使得第二盖环15接触承载盘11承载的基板12,以将基板12固定在承载盘11上。

49.如图6及图7所示,支撑件23带动承载盘11离开挡件27、第一盖环13及第二盖环15后,可进一步通过升降单元191带动承载构件193或第一承载部1931离开承载盘11,使得承载构件193或第一承载部1931抬起原本位于承载盘11的承载面111上的基板12,并在基板12及承载盘11的承载面111之间形成一间隙1934,以利于通过一机械手臂(未显示)经进出料

口125将承载构件193或第一承载部1931承载的基板12取出腔体21,或者是经由进出料口125将基板12放置到承载构件193或第一承载部1931上。

50.当机械手臂将基板12放置在承载构件193或第一承载部1931后,升降单元191会带动承载构件193及其承载的基板12朝承载盘11的承载面111位移,以将基板12放置在承载盘11的承载面111上,如图4所示。

51.本实用新型优点:

52.提供一种新颖的基板承载固定装置及应用该基板承载固定装置的薄膜沉积设备,可用以将两种以上尺寸的基板固定在承载盘上并进行沉积,有利于提高基板承载固定装置及薄膜沉积设备的适用范围,并可降低制程的成本。

53.以上所述,仅为本实用新型的一较佳实施例而已,并非用来限定本实用新型实施的范围,即凡依本实用新型申请专利范围所述的形状、构造、特征及精神所为的均等变化与修饰,均应包括于本实用新型的申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1