一种汽车电池极柱飞边模具的制作方法

1.本实用新型涉及飞边模具领域,特别涉及一种汽车电池极柱飞边模具。

背景技术:

2.模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。飞边模具属于众多模具当中的一种,并用于汽车蓄电池极柱的产生制造,可使生产后的极柱不带有毛边。但是,现有的飞边模具在进行使用时,不方便使用者对模具实现开模和合模操作,且上下模合模在一起不够牢靠,导致在生产的过程中内部熔液容易外溢,同时,在模具开模后也不便于使用者将极柱取出,大多都是手动进行挨个取出,降低了生产加工效率。

技术实现要素:

3.本实用新型的主要目的在于提供一种汽车电池极柱飞边模具,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型采取的技术方案为:

5.一种汽车电池极柱飞边模具,包括下模具和上模具,所述下模具的底部两侧分别设有底座,两个所述底座之间设有顶推机构,所述顶推机构包括安装板、气缸、顶推板、滑块和脱模针,所述底座的外侧设有合模机构,所述合模机构包括固定杆、拉伸弹簧、连接块、连接卡板、转动杆和把手。

6.优选的,所述上模具的顶部开设有若干个与模槽对应的注入孔,所述上模具的顶面两侧分别开设有定位孔,所述上模具的外壁两侧分别固定安装有直角板,且所述上模具的底面还固定安装有密封块。

7.优选的,所述下模具的底面开设有若干个与模槽对应的固定孔,且所述下模具的顶面两侧分别固定安装有与定位孔对应的定位柱,所述下模具的顶面开设有密封槽,且所述密封槽的槽内固定安装有密封圈。

8.优选的,所述下模具的底面两侧分别固定安装有底座,且所述底座的内侧壁上开设有滑槽,所述底座的外侧壁上还开设有一组对称的凹槽,所述安装板固定安装在底座之间,所述安装板的底部固定安装有气缸,且所述气缸的输出端穿过安装板并固定安装在顶推板的底面上,所述顶推板的两侧侧壁上分别固定安装有滑块,且所述滑块滑动安装在滑槽内,所述顶推板的顶面固定安装有若干个与固定孔对应的脱模针,且所述脱模针位于固定孔内。

9.优选的,所述固定杆固定安装在凹槽内,所述固定杆的杆身上套装有拉伸弹簧,所述拉伸弹簧的底端固定安装在凹槽的槽内底端上,所述拉伸弹簧的顶端固定安装有连接块,所述连接块的顶面开设有连接孔,且所述连接块通过连接孔穿插安装在固定杆上,所述连接孔的外侧壁上还开设有转定孔。

10.优选的,所述连接卡板位于与连接块之间,且所述连接卡板的两侧侧壁底端部位

分别固定安装有转动杆,所述转动杆穿插安装在转定孔内,所述连接卡板的外侧壁上固定安装有把手。

11.与现有技术相比,本实用新型具有如下有益效果:

12.本实用新型中,通过设置的合模机构,便于使用者将上模具牢靠的合在下模具上,并方便下模具和上模具进行开模,且配合上的密封块和密封圈的使用,可避免在生产的过程中下模具和上模具的模槽内的熔液溢出,同时,设置的顶推机构,便于使用者将生产后的极柱快速顶出,整个装置的使用可大大提高生产加工效率。

附图说明

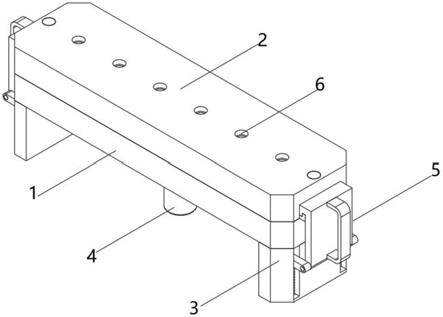

13.图1为本实用新型的整体结构示意图;

14.图2为本实用新型的下模具和上模具的整体结构示意图;

15.图3为本实用新型的顶推机构的结构拆分示意图;

16.图4为本实用新型的合模机构的结构拆分示意图。

17.图中:1、下模具;2、上模具;3、底座;4、顶推机构;5、合模机构;6、注入孔;7、定位孔;8、直角板;9、密封块;10、定位柱;11、密封槽;12、密封圈;13、固定孔;14、滑槽;15、凹槽;16、安装板;17、气缸;18、顶推板;19、滑块;20、脱模针;21、固定杆;22、拉伸弹簧;23、连接块;24、连接孔;25、转定孔;26、连接卡板;27、转动杆;28、把手。

具体实施方式

18.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

19.如图1-图4所示,一种汽车电池极柱飞边模具,包括下模具1和上模具2,下模具1的底部两侧分别设有底座3,两个底座3之间设有顶推机构4,顶推机构4包括安装板16、气缸17、顶推板18、滑块19和脱模针20,底座3的外侧设有合模机构5,合模机构5包括固定杆21、拉伸弹簧22、连接块23、连接卡板26、转动杆27和把手28。

20.如图2和4所示,在本实施例中,为了便于下模具1和上模具2之间的开模和合模操作,并防止在生产的过程中熔液外溢,上模具2的顶部开设有若干个与模槽对应的注入孔6,上模具2的顶面两侧分别开设有定位孔7,上模具2的外壁两侧分别固定安装有直角板8,且上模具2的底面还固定安装有密封块9,下模具1的底面开设有若干个与模槽对应的固定孔13,且下模具1的顶面两侧分别固定安装有与定位孔7对应的定位柱10,下模具1的顶面开设有密封槽11,且密封槽11的槽内固定安装有密封圈12,固定杆21固定安装在凹槽15内,固定杆21的杆身上套装有拉伸弹簧22,拉伸弹簧22的底端固定安装在凹槽15的槽内底端上,拉伸弹簧22的顶端固定安装有连接块23,连接块23的顶面开设有连接孔24,且连接块23通过连接孔24穿插安装在固定杆21上,连接孔24的外侧壁上还开设有转定孔25,连接卡板26位于与连接块23之间,且连接卡板26的两侧侧壁底端部位分别固定安装有转动杆27,转动杆27穿插安装在转定孔25内,连接卡板26的外侧壁上固定安装有把手28,在进行使用时,首先将上模具2安装到下模具1的顶面上,并在安装的过程中让定位孔7与定位柱10对齐,并使定位柱10插入到定位孔7内,随后,通过把手28将连接卡板26向上方拽动,此时,连接块23将通过连接孔24顺着固定杆21在凹槽15内移动,并带动固定杆21上套装的拉伸弹簧22作出拉伸

操作,且在拽动的过程中向外侧方向翻转连接卡板26,转动杆27将在转定孔25内转动,并以此带动连接卡板26在连接块23之间翻转,而后,持续的拽动连接卡板26,直至连接卡板26的顶部要完全超过上模具2两侧安装的直角板8并超出一分部,而后,反向翻转连接卡板26,让连接卡板26内壁上都部位卡到直角板8上,之后,由于拉伸弹簧22作出的反向回缩力来将上模具2牢牢的安装在下模具1上,最后,通过注入孔6向下模具1和上模具2之间的模槽内注入熔液即可,此时的上模具2底面安装的密封块9将卡在下模具1顶面开设的密封槽11内,并通过密封槽11内安装的密封圈12来对下模具1和上模具2实现密封,以免熔液外溢。

21.如图3所示,在本实施例中,为了便于将极柱从模具上取下,下模具1的底面两侧分别固定安装有底座3,且底座3的内侧壁上开设有滑槽14,底座3的外侧壁上还开设有一组对称的凹槽15,安装板16固定安装在底座3之间,安装板16的底部固定安装有气缸17,且气缸17的输出端穿过安装板16并固定安装在顶推板18的底面上,顶推板18的两侧侧壁上分别固定安装有滑块19,且滑块19滑动安装在滑槽14内,顶推板18的顶面固定安装有若干个与固定孔13对应的脱模针20,且脱模针20位于固定孔13内,在进行使用时,通过上一个实施例的下模具1和上模具2之间合模操作的反向操作实现下模具1和上模具2之间的开模操作,在开模后生产制造结束后的极柱将留在下模具1的顶部模槽内,以此,启动安装板16底面安装的气缸17,气缸17将驱动输出端作出向上顶升的操作,这时,顶推板18两侧所安装的滑块19将在滑槽14内滑动,与此同时,顶推板18上安装脱模针20将在固定孔13内向上端顶动,并最终将极柱顶出下模具1的模槽内,以此来方便使用者对成品的极柱快速收取。

22.综上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,然而在不脱离本实用新型的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1