镀金浴和镀金最终饰面的制作方法

1.本发明整体涉及最终金表面处理以增加电路板或ic基材的可焊性。

背景技术:

2.表面处理用于提供改善的连通性。表面处理的一个示例涉及镀金,其最适用于印刷电路板的最终表面处理。当安装电子部件时,其具有优异的物理特性,诸如金的导电性、耐化学品性和抗氧化性以及焊料安装可靠性。镀镍通常用作无电镀金的基底金属。表面饰面/处理保护或形成从该板到装置的连接。在印刷电路板的铜布线上进行无电镀镍之后进行无电镀金的方法包括但不限于以下方法:

3.a)无电镀镍(ni)/浸金(au)(enig);

4.b)无电镀镍/自催化镀金(enag);

5.c)无电镀镍/浸金/自催化镀金(enigag);

6.d)无电镀镍/无电镀钯(pd)/浸金(enepig);

7.e)直接金覆铜(cu);以及

8.f)金覆银(ag)。

9.随着电子部件和半导体部件的制造和开发持续发展,还需要电镀技术的改善。例如,当制造半导体封装件时,电镀技术可用于使用具有低电阻的金属(诸如铜)在基材上形成电路图案,之后进行镀镍、镀钯和镀金以形成接合部件。

10.无电镀镍/浸金工艺经常用于表面处理,以用于在印刷电路板或电子部件的安装工艺中需要高可靠性的应用。例如,在无电镀镍/浸金中,浸金层保护下伏无电镀镍不被氧化。

11.另外,镀镍涂层膜通常用作阻挡膜,以用于防止由焊料导致的铜电路的腐蚀。然后,镀钯膜可用作阻挡膜,以用于防止镀镍涂层膜向镀金涂层膜扩散。由于镀金涂层膜具有低电阻和良好的焊料可润湿性,因此可将金涂覆电镀膜施用于最终饰面,以制备具有优异的接合特性(包括可焊性和/或引线接合)的接合部件,其中电镀涂层膜包括由下伏金属(诸如镍和/或钯)和镀金膜制成的电镀涂层膜。

12.此外,还已知对下伏金属(诸如钯)进行浸金电镀来确保电镀涂层膜和下伏金属之间的粘附性。然而,由于当下伏金属被完全取代时,浸金电镀停止反应,因此浸金电镀可限制形成的镀金层的厚度。另一方面,对于用引线结合来接合的某些部分可能需要形成厚的镀金涂层膜。为了形成厚的镀金涂层膜,进行镀金处理,该镀金处理需要以下两个步骤:对下伏金属进行浸金电镀处理以确保粘附性,并且然后对下伏金属进一步进行还原型无电镀金。

13.电镀处理操作本身还可通过对下伏金属(诸如钯)进行浸金电镀处理,并且然后对下伏金属进行还原型无电镀金处理而复杂化。浸金电镀处理使用电镀涂层膜与下伏金属的氧化还原电位之间的差来沉积金。浸金电镀处理可部分地形成下伏金属的严重腐蚀。无电镀金浴可抑制下伏金属的腐蚀,然而,可能存在与无电镀金浴的稳定性相关的问题,从而导

致所镀金的电镀缺陷和不利外观。

14.在浸金电镀中,使用下伏镍层和电镀浴之间的氧化还原电位差来沉积金,使得金溶解镍,从而腐蚀镍。此外,发生镍在金膜上的扩散,从而降低引线可结合性。为了避免这种情况,可进一步在无电镀镍/浸金电镀膜上进行还原镀金以形成厚的金膜,从而抑制引线可结合性降低,但是存在成本问题。

15.部分地由于使用无铅焊料的有利性,已经存在朝向使用sn-ag-cu焊料的趋势。然而,当与常规锡-铅低共熔焊料相比时,在焊料结合时需要更大的热负载,其中伴随的问题在于结合特性降低。为了避免该问题,已开发出通过无电镀钯将钯膜夹置在无电镀镍层和浸金电镀层之间的方法。

16.自催化和无电镀金浴趋于不稳定,从而导致昂贵的金盐和金金属在电镀液中沉淀。因此,期望通过仔细选择用于稳定镀金溶液的添加剂来避免这种不稳定性。

17.授予kurosaka等人的美国专利8,124,174描述了一种无电镀金浴,该无电镀金浴包括水溶性金化合物、络合剂、甲醛和/或甲醛亚硫酸氢盐加合物以及胺化合物,该专利文献的主题以引用方式全文并入本文。然而,已经发现甲醛和/或甲醛亚硫酸氢盐加合物的使用固有地导致镀金浴的不稳定性。

18.因此,期望发现不导致镀金浴不稳定性的其他还原剂。换句话说,期望提供一种镀金浴,其表现出改善的稳定性和降低的腐蚀,并且可保持沉积物的可焊性。

技术实现要素:

19.本发明的目的在于提供一种无电镀金浴,其能够在下伏基材上提供镀金层或镀金膜。

20.本发明的另一个目的是提供一种无电镀金浴,其能够在下伏镀镍或镀钯层上提供镀金层。

21.本发明的另一个目的是提供一种镀金层,其表现出最终电路板的增加的可焊性。

22.本发明的又一个目的是提供一种镀金层,其表现出电接触界面的良好导电性。

23.本发明的又一个目的是提供一种镀金浴,其提供良好的稳定性。

24.本发明的又一个目的是提供一种镀金浴,其不沉淀金或金盐。

25.为此,在一个实施方案中,本发明整体涉及一种镀金浴,其包含:

26.a)螯合剂;

27.b)金盐;和

28.c)还原剂,其中该还原剂包含醛和/或醛亚硫酸氢盐加成化合物。

29.在另一个实施方案中,本发明整体涉及一种金属化基材的方法,该方法包括以下步骤:

30.a)提供其上沉积有金属膜的基材;

31.b)使该基材与镀金浴接触以在其上沉积金金属;以及

32.c)电镀足量的金以增加该金属化基材的可焊性。

具体实施方式

33.本发明的发明人已出乎意料地发现,使用较高分子量且含有连接至还原剂的附加

碳和/或氧原子的还原剂可制备镀金浴,与先前所述的甲醛和甲醛加合物相比,该镀金浴针对金和金盐的析出和沉淀表现出更大的稳定性。在一个实施方案中,本文所述的镀金浴可增加最终电路板的可焊性。因此,通过使用本文所述的镀金浴,可将最终的饰面涂层施加到下伏金属层(诸如无电镀金或无电镀钯)以保持可焊性。

34.如本文所用,除非上下文另有明确说明,否则“一个”、“一种”和“该”均指单数和复数指代。

35.如本文所用,术语“约”是指可测量的值,诸如参数、量、持续时间等,并且旨在包括相对于具体所述值的+/-15%或更小的变化、优选地+/-10%或更小的变化、更优选地+/-5%或更少的变化、甚至更优选地+/-1%或更少的变化,还更优选为+/-0.1%或更少的变化,只要此类变化适合于在本文所述的发明中执行。此外,还应当理解,修饰语“约”所指的值本身在本文中具体公开。

36.如本文所用,为了便于描述,使用诸如“在......下面”、“在......下方”、“下部”、“之上”、“上部”等空间相对术语来描述一个元素或特征结构与另一个或多个元素或特征结构的关系,如图中所示。还应当理解,术语“前”和“后”并非旨在进行限制,并且旨在在适当的情况下可互换。

37.如本文所用,术语“包括和/或包含”指定所述的特征结构、整数、步骤、操作、元件和/或部件的存在,但不排除一个或多个其他特征结构、整数、步骤、操作、元件、部件和/或其组的存在或添加。

38.如本文所用,如果本文中未针对特定元素或化合物另行定义,则术语“基本上不含”或“大体上不含”意指给定元素或化合物无法通过金属镀覆领域的技术人员熟知的浴液分析用普通分析手段检出。此类方法通常包括原子吸收光谱法、滴定、紫外-可见光分析、二次离子质谱法以及其他常用分析方法。

39.本发明整体涉及自催化金浴,其用于通过浸没沉积和/或无电沉积将金或金合金从溶液沉积到表面上。

40.在一个实施方案中,本文所述的镀金浴包含:

41.a)螯合剂;

42.b)金盐;和

43.c)还原剂,其中该还原剂包含有机分子,该有机分子在该有机分子上具有多于一个碳原子。

44.螯合剂通常是已知在无电镀金浴或自催化镀金浴中用作络合剂的化合物。螯合剂或络合剂的示例包括但不限于磷酸、硼酸、罗谢尔盐、柠檬酸、葡萄糖酸、酒石酸、乳酸、苹果酸、乙二胺、三乙醇胺、乙二胺四乙酸、次氮基三乙酸、二乙烯三胺五乙酸、羟乙基乙二胺三乙酸、三乙烯四胺六乙酸、1,3-丙二胺四乙酸、1,3-二氨基-2-羟基丙烷四乙酸、羟乙基亚氨基二乙酸、二羟基甘氨酸、二醇醚二胺四乙酸、二羧甲基谷氨酸、羟基亚乙基二磷酸、乙二胺四(亚甲基膦酸)、它们的碱金属盐(例如钠盐或钾盐)、碱土金属盐和铵盐。这些络合剂可以单独使用或组合使用。在一个优选的实施方案中,螯合剂或络合剂是乙二胺四乙酸或其盐。在另一个优选的实施方案中,络合剂包含乙二胺四乙酸、苹果酸或它们的碱土金属盐或铵盐中的一种或多种,甚至更优选地,络合剂可包含乙二胺四乙酸、钠盐和苹果酸钠的组合。

45.螯合剂或络合剂以约2.0g/l至约100g/l,更优选地约5g/l至约75g/l,最优选地约

10g/l至约50g/l的浓度用于镀金浴中。

46.当浓度低于该范围时,沉积速率可由于金属溶出而变慢。此外,高于该范围的浓度对电镀浴的功能不提供任何附加有益效果。

47.金盐优选为水溶性金盐。合适的水溶性金盐包括但不限于氰化金,诸如氰化金钾、氰化金钠、氰化金铵等,以及金的亚硫酸盐、硫酸盐、硫代硫酸盐、硫氰酸盐、硝酸盐、甲磺酸盐、四胺络合物、氯化物、溴化物、碘化物、氢氧化物、氧化物等。还应注意,这些水溶性金盐可单独使用或彼此组合使用。在一个优选的实施方案中,金盐是氰化金钾。

48.水溶性金盐以约0.5g/l至约5.0g/l、更优选地约0.2g/l至约3.0g/l的浓度,并且最优选地以约0.5g/l至约1.5g/l的浓度用于组合物中。

49.本发明的无电镀金浴的ph优选地在约5至约10,更优选地约6至约9的范围内,最优选地为约8.0。当ph小于所述范围时,沉积速率可变慢,然而当ph高于所述范围时,电镀浴可不稳定。基于此,如果需要,可将ph调节剂添加到镀金溶液中。合适的ph调节剂包括但不限于,氢氧化钠、氢氧化钾、氨、硫酸、磷酸、硼酸和可用于自催化镀金浴或无电镀金浴的其他类似化合物。

50.通常将无电镀金浴保持在升高的温度下,诸如在约60℃至约100℃范围内,更优选地在约70℃至约95℃范围内的温度下,最优选地在约80℃至约88℃的温度下。

51.可用于本发明的镀金浴中的还原剂的特征在于,其为醛、二醛或酮,更优选地为醛、二醛或酮的亚硫酸氢盐加成化合物。

52.在一个优选的实施方案中,该醛含有至少两个碳原子。例如,该醛可以为脂族饱和醛,诸如乙醛、丙醛、正丁醛、α-甲基戊醛、β-甲基戊醛、γ-甲基戊醛等,脂族二醛,诸如乙二醛、琥珀醛、戊二醛等,脂族不饱和醛诸如巴豆醛等,芳族醛,诸如苯甲醛、邻硝基苯甲醛、间硝基苯甲醛、对硝基苯甲醛、邻甲苯醛、间甲苯醛、对甲苯醛、邻羟基苯甲醛、间羟基苯甲醛、对羟基苯甲醛、苯基乙酰醛等,或具有醛基团(-cho)的糖,诸如葡萄糖、半乳糖、甘露糖、核糖、麦芽糖、乳糖等。本发明的发明人还发现甲醛或甲醛的亚硫酸氢盐加成化合物不提供稳定的浴组合物,并且因此甲醛和甲醛亚硫酸氢盐加成化合物不可用于本发明的浴中,并且特别地从本文所述的组合物和方法中排除。即,可用于本发明实践中的醛必须含有两个或更多个碳原子。

53.在一个实施方案中,醛、二醛或酮还可含有附加的醇、羧酸基团和/或氮原子。在一个优选的实施方案中,本文所述的还原剂是单个或多个醛基团,其至少含有碳原子并且还含有与其连接的附加的醇基团、羧酸基团和/或氮基团。

54.可用于本发明中的一些优选的醛亚硫酸氢盐加成化合物的示例包括但不限于对茴香醛亚硫酸氢钠、2-甲氧基苯甲醛亚硫酸氢钠和吲哚-3-乙醛亚硫酸氢钠。可用于本发明中的优选的二醛亚硫酸氢盐加成化合物的示例包括但不限于乙二醛亚硫酸氢钠、琥珀醛亚硫酸氢钠和戊二醛钠。可用于本发明实践中的酮亚硫酸氢盐加成化合物的一个示例是丙酮亚硫酸氢钠。其他醛、二醛和酮亚硫酸氢盐加成化合物也可用于本发明的实践中,并且将是本领域技术人员已知的。

55.尽管上述加成化合物包括钠盐,但亚硫酸氢盐加成化合物的钾盐和铵盐也可用于本发明的实践中并且是本领域技术人员已知的。

56.还原剂的浓度通常在约0.5g/l至约25g/l,更优选地约1g/l至约20g/l的范围内,

最优选地在约3g/l至约10g/l的范围内。

57.在一个实施方案中,镀金浴还包含胺。合适的胺的示例包括但不限于含有氨基团的烷基胺,诸如丁胺、戊胺、己胺、庚胺、辛胺、壬胺、癸胺、十一烷基胺、十二烷基胺、十三烷基胺、十四烷基胺、十五烷基胺、十六烷基胺、十七烷基胺、十八烷基胺、十九烷基胺或二十烷基胺。此外,具有氨基团的化合物可具有支链结构。其他合适的胺例如描述于授予kurosaka等人的美国专利8,124,174、授予asakawa的美国专利8,771,409中,每个专利文献的主题以引用方式全文并入本文。在一个实施方案中,胺选自乙二胺、二亚乙基三胺、三亚乙基四胺、五亚乙基六胺和前述物质中一种或多种的组合。

58.如果使用的话,胺以约0.1g/l至约100g/l的浓度,更优选地以约0.5g/l至约10g/l的浓度用于电镀浴中。

59.在一个实施方案中,还原剂与胺化合物之间的摩尔比优选地在约1:30至约3:1、更优选地在1:10至1:1的范围内。

60.如果需要,镀金浴还可包含其他合适的添加剂,其包括但不限于表面活性剂、结晶改性剂、缓冲剂、整平剂、厚度控制剂、消泡剂和其他类似的化合物。

61.在一个优选的实施方案中,对镀金浴进行温和搅拌,例如通过搅动进行。此外,可对该浴进行定期或连续过滤。

62.可以周期性地或连续地监测金电镀浴以将成分的浓度保持在期望的范围内。

63.如本文所述,在一个实施方案中,本文所述的镀金浴用于在诸如enig、enepig、epag、直接金覆铜或金覆银工艺中制备下伏金属层的最终饰面。

64.因此,本发明可用于印刷电路板工业中作为电路板上金属的最终饰面以保持可焊性。最终饰面允许电路板成功地与部件(尤其是表面安装部件)焊接。

65.在一个实施方案中,本发明用作无电镀镍浸金(enig)或无电镀镍无电镀铂浸金(enepig)工艺中的最终饰面。

66.本文所述的本发明提供一种浸金浴和/或自催化金浴,其与现有技术的镀金浴相比,表现出改善的稳定性和减少的析出。

67.在另一个实施方案中,本发明还整体涉及一种在基材上提供金最终饰面的方法,该方法包括以下步骤:

68.a)提供其上具有金属层的基材;以及

69.b)使该金属层与镀金浴接触以在其上沉积金金属,该镀金浴包含:

70.i)螯合剂;

71.ii)金盐;和

72.iii)还原剂,其中所述还原剂包含有机分子,所述有机分子在所述有机分子上具有多于一个碳原子;以及

73.如本文所述,本文所述的镀金浴可用作各种下伏金属上的最终饰面。基于此,在一个实施方案中,基材包括金属层,优选地沉积在该基材上的电镀膜。在一个实施方案中,基材包括其上沉积有金属膜的电路板或ic基材。以举例的方式且不限制,沉积的金属膜可以为en、enep、enip。

74.其上具有金属层的基材优选通过将基材浸入镀金浴中与镀金浴接触并持续足以实现期望厚度的时间段。在一个实施方案中,期望厚度是足以增加金属膜叠堆的可焊性的

厚度。在一个实施方案中,期望的厚度在约0.001μm至约40μm,更优选地约0.01μm至约10μm,最优选地约0.05μm至约1μm的范围内。电镀时间仅仅是实现期望厚度所需的时间。

75.在enig电镀工艺中,催化无电镀镍膜通过已知的无电镀镍工艺沉积在下伏基材上。

76.当通过催化剂在待电镀表面(例如,铜基材的表面)上沉积无电镀镍膜时,用作催化剂的金属包括镍、钴、铁、银、金、钌、钯、铂等,其中优选钯。催化剂的沉积量可以是足以活化至无电镀镍膜沉积在待电镀表面上的程度的量。

77.在一个实施方案中,无电镀镍浴包含水溶性镍盐、还原剂和络合剂。合适的水溶性镍盐包括硫酸镍和氯化镍。合适的还原剂包括次磷酸(诸如次磷酸盐或次磷酸钠)、二甲胺硼烷、三甲胺硼烷、肼或类似化合物。络合剂包括羧酸诸如苹果酸、琥珀酸、乳酸或柠檬酸,它们的钠盐,以及氨基酸诸如甘氨酸、丙氨酸、亚氨基二乙酸、精氨酸或谷氨酸。在其他实施方案中,无电镀镍浴还含有硫化合物。

78.形成的无电镀镍膜应优选地具有0.1μm至20μm,更优选地1μm至15μm的厚度。当厚度小于0.1μm时,存在引线可结合性降低的担忧。超过20μm,则花费较长电镀时间,具有产量变差,因此不利于成本的可能性。

79.在enepig电镀工艺中,催化无电镀镍膜在其上沉积无电镀钯膜。

80.无电镀钯膜可从各种浴沉积,包括浸渍型、还原型(甲酸浴、次磷酸盐浴或亚磷酸盐浴)或其他类似类型的浴。在一个实施方案中,优选在无电镀钯浴中形成电镀膜,所述无电镀钯浴的特征在于包括例如钯化合物、用作络合剂的选自氨和胺化合物中的至少一种化合物、用作还原剂的选自次磷酸和次磷酸盐中的至少一种次磷酸化合物、以及选自不饱和羧酸、不饱和羧酸酐、不饱和羧酸盐和不饱和羧酸衍生物的至少一种不饱和羧酸化合物。

81.钯化合物可以是可溶于水的那些化合物中的任一种,并且包括例如氯化钯、硫酸钯、乙酸钯、硝酸钯、四胺氯化钯等。钯浴还可以含有选自次磷酸和次磷酸盐的至少一种成分作为还原剂。此外,在组合物中可含有氨和胺化合物中的至少一种作为络合剂。无电镀钯浴还可包含至少一种不饱和羧酸化合物,其选自不饱和羧酸、不饱和羧酸酐、不饱和羧酸盐和不饱和羧酸衍生物。

82.无电镀钯浴优选地具有4至10,更优选地6至8的ph。无电镀钯膜的厚度优选在0.001μm至1.0μm,更优选地0.01μm至0.3μm的范围内。可通过添加合适的ph调节剂来调节溶液的ph。

83.与常规的浸金电镀浴不同,本发明的无电镀金浴是取代-还原型的无电镀金浴,其中取代反应和还原反应两者在相同的电镀浴中进行。由于镀金浴中含有醛和/或醛亚硫酸氢盐加合物、以及由通式(1)或(2)表示且具有特定类型结构的胺化合物,因此本发明的无电镀金浴不仅允许通过取代反应将金沉积在下伏金属上,而且还允许使用还原剂通过最初沉积的金作为催化剂使金进一步沉积。

84.本发明的无电镀金浴允许在使用钯作为催化剂的同时,使用还原剂活化钯表面并沉积金。可使用曾经沉积的金作为催化剂进一步沉积金,使得镀金膜可在钯上加厚。

85.当使本发明的无电镀金浴与镀钯膜接触时,可对镀钯膜的表面进行无电镀金处理。在这种情况下,可在例如5分钟至60分钟的接触时间内形成0.01μm至2μm厚的镀金膜。镀金膜可以以例如0.002μm/分钟至0.03μm/分钟的沉积速率形成。

86.现在将参考以下非限制性实施例来说明本发明:

87.实施例1:

88.在无电镀镍浴(affinity 1.0,得自macdermid,inc.)中电镀含有25μm铜层的电路板测试部件,以将ni/p沉积至约5μm的厚度。

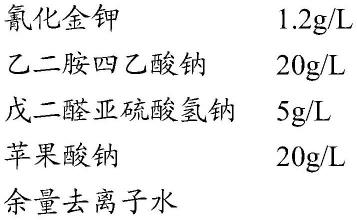

89.将部件冲洗并浸没在80℃下操作的以下镀金浴中,直到达到约0.1μm的沉积物厚度:

[0090][0091]

用硫酸或氢氧化钾将溶液的ph调节至ph 8。

[0092]

所得金沉积物是明亮且均匀的。在检查部件的ni/p层的过度腐蚀时,在任何特征部上都没有发现腐蚀。金浴是稳定的并且不从溶液中析出。在长期使用后溶解到浴中的镍量展示出,沉积到表面上的金中的至少一些通过自催化还原从溶液中沉积,并且沉积的金中仅一部分来自利用镍的浸没取代。

[0093]

实施例2:

[0094]

在无电镀镍浴(affinity 1.0,得自macdermid,inc.)中电镀含有25μm铜的电路板测试部件,以将ni/p沉积至约5μm的厚度,并且从无电镀钯浴(affinity pd,得自macdermid,inc.)在ni/p上沉积第二沉积物至0.05μm的厚度。将部件冲洗并浸没在以下镀金浴中,直到达到约0.1μm的沉积物厚度:

[0095][0096][0097]

用硫酸或氢氧化钾将溶液的ph调节至ph 8。

[0098]

所得金沉积物是明亮且均匀的。在检查部件的ni/p层的过度腐蚀后,在任何特征部上都没有发现腐蚀。金浴是稳定的并且不从溶液中析出。

[0099]

实施例3:

[0100]

对于实施例1的配方,将10g/l的羟乙基乙二胺添加至溶液。在80℃下在金中再次电镀与实施例1相同的部件,直至达到约0.1μm的沉积物。所得的金沉积物是明亮和有光泽的。同样,ni/p层没有明显的过度腐蚀。金浴是稳定的并且不析出。

[0101]

比较例1:

[0102]

使用不含有醛还原剂的金浴进行相同的测试。该浴是不具有金的任何自催化还原的浸金浴(affinity 1.0,得自macdermid,inc.)。在80℃下电镀与实施例1相同的部件,直

至达到约0.1μm的金沉积物。在检查部件后,由于金浸没反应过度腐蚀ni/p层,所以观察到ni/p层的过度腐蚀。

[0103]

比较例2:

[0104]

制备具有以下配方的金浴并测试稳定性。

[0105][0106]

用硫酸或氢氧化钾将溶液的ph调节至ph 8。

[0107]

将该浴在80℃下保持5小时/天,持续5天。该浴是不稳定的并且示出在槽的底部析出金。

[0108]

如实施例中所示,与现有技术的电镀浴相比,利用本文所述的还原剂的电镀浴可用于制备更具耐腐蚀性和增加的可焊性的金沉积物。本文所述的电镀浴还表现出改善的稳定性并且不析出。

[0109]

本文所述的无电镀金方法可用于例如印刷电路板、陶瓷基材、半导体基材、ic封装件的布线电路安装部分或端子部分的镀金处理。

[0110]

最后,还应当理解,以下权利要求旨在涵盖本文所述的本发明的所有一般特征和特定的特征以及在语言上可能落入它们之间的本发明的范围的所有陈述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1