超低碳无钴高强耐蚀合金及其制备方法和应用与流程

1.本发明属于合金材料技术领域,尤其是涉及一种超低碳无钴高强耐蚀合金及其制备方法和应用。

背景技术:

2.增材制造(3d打印)是一种先进制造技术,这种技术无需传统复杂昂贵的切削设备,可以用于实现传统工艺难以或无法加工的复杂结构的制造,并且可以有效简化生产工序,缩短制造周期,是未来能够改变产业规则的先进制造技术之一。其特别适用于设计、制造周期长,成本高且结构复杂的航空、航天、船舶等关键零部件的打印;其次,利用金属3d打印技术,能极大缩短从原型设计到试验件制备的周期,十分有利于产品的快速迭代设计,比如汽车、家电、医疗等领域新产品的原型开发,能帮助企业迅速反馈市场需求,提升产品竞争力。另外,利用金属3d打印可以成型出结构高度复杂的腔、芯等模具部件,从而获得常规加工方法无法实现的型腔形状、路径和通道几何分布;进而制造出具备冷却范围广、冷却分布均匀、冷却效果充分的先进模具,藉由此类设计优化和3d打印制备的先进模具装备可完全实现共型、共面冷却循环的特点,因而实现显著缩短生产时间和周期、提升产品成型精度及增加成型件结构复杂程度的要求,同时达到节约成本的目的。

3.但是,3d打印工艺过程会产生很大的温度梯度并引入剧烈的内应力,结果导致打印件易产生变形、开裂和疏松。现有合金体系并未考虑到3d打印增材制造过程的特殊性,打印件无法充分展现金属增材料的力学性能,甚至无法应用于增材制造。目前,能够应用于3d打印的金属材料种类很少,特别是缺乏具有高强度/超高强度、高硬度、低打印缺陷且尺寸稳定性好、适合增材制造且成本可控的金属粉末材料。

4.沉淀硬化时效合金因其具有较高的强度,是航空、航天、能源、舰船、先进模具和机械制造等高科技领域的承力耐蚀(或高温)部件所选用的先进高强合金钢。但当前的该类合金的成分并不能同时满足3d打印所需要的低变形、高致密度、宽打印范围所需的工艺要求和高强度、高硬度、耐蚀的下综合性能要求。目前可用于3d打印的时效合金ph 17-4、am corrax虽然具有良好的耐蚀性,但其强度(《1500mpa)和硬度(《47hrc)偏低,无法满足苛刻使用环境的要求。而具有高强度(》1600mpa)和硬度(》50hrc)的ms-1(18ni300)马氏体时效钢,耐蚀性较差、韧性低,且合金成本高昂(含钴、高镍),故使其应用受到了严重制约。因此开发具有高强度(>1600mpa)、硬度和耐蚀性能,同时满足3d打印工艺条件且成本可控的先进高强耐蚀合金,是亟待解决的瓶颈难点。

5.中国专利cn113751679a公开了一种无钴马氏体时效钢冷轧薄带的制造方法,具体步骤如下:(1)冶炼成分合格的钢水,其化学组成的质量百分数为:ni:14-18%,mo:3-4.5%,ti:0.5-1.5%,c:≤0.010%,s:≤0.006%,p:≤0.020%,n:≤0.007%,余量为fe及不可避免杂质;(2)钢水流入双辊薄带连铸机铸造出厚度为3.0-5.0mm的铸态薄带;(3)薄带出辊后立即进行二冷,快速冷却到室温;(4)室温冷轧;(5)退火;(6)薄带卷取。该专利是以18ni300为基础开发的面向传统制造的高镍马氏体时效钢,其成本较高,打印性能和耐蚀性

较差。

6.中国专利cn103600075b公开了一种粉末冶金无钴铁基合金,由下列重量份的原料制成:铬5.2-5.6、镍4.1-4.4、锰6.2-6.6、硅2.5-2.7、石墨0.7-1.1、钼2.2-2.5、钨7.2-7.6、铁粉73-76、zr 0.7-1.1、hf 0.4-0.8、助剂2-3;本发明组织致密性、强韧性、高温硬度、耐磨性、耐热腐蚀和热疲劳等性能都优异,而且不含钴,降低了生产成本、节约了资源,适合于核阀密封面使用。该专利合金虽然不含钴,但含有较高的钼、钨、以及稀土元素hf等昂贵原料,并且还有非常高的锰,其属于具有红硬性的耐高温磨损工具材料,与打印用耐蚀高强结构材料相比,无论从应用场景、生产加工方式、合金设计原理还是性能要求完全不同。

技术实现要素:

7.本发明提供一种超低碳无钴高强耐蚀合金及其制备方法和应用,以使合金材料同时具有高强度(>1600mpa)、硬度和耐蚀性能,并满足3d打印(尤其是激光增材制造)工艺条件,还具有打印变形小,打印致密度高、且成本可控。

8.本发明的目的可以通过以下技术方案来实现:

9.本发明首先提供一种超低碳无钴高强耐蚀合金,以重量百分比计,其合金成分范围为:cr:11.0~16.0;al:1.0~3.5;mo:1.0~2.0;ni:8.0~11.0;ti:0~1.5;si:0~0.1;c:0.0001~0.05;v:0~0.1;ce:0~0.1;b:0~0.1;zr:0~0.1;n:0.001~0.1;s:0.0001~0.01;p:0.0001~0.01;余量为fe。

10.在本发明一个实施方式中,超低碳无钴高强耐蚀合金,以重量百分比计,其合金成分范围优选为:

11.cr:12.0~16.0;al:1.0~2.5;mo:1.0~2.0;ni:8.5~10.5;ti:0~1.0;si:0~0.01;c:0.0001~0.03;v:0~0.1;ce:0~0.01;b:0~0.01;zr:0~0.01;n:0.001~0.05;s:0.0001~0.01;p:0.0001~0.01;余量为fe。

12.在本发明一个实施方式中,超低碳无钴高强耐蚀合金中,控制al/ti质量比为4~5.5:1,ni/(al+mo+ti)质量比为3.1~4.7:1。

13.本发明所述超低碳无钴高强耐蚀合金为一种马氏体时效高强耐蚀合金。

14.本发明所述超低碳无钴高强耐蚀合金成分设计考虑的因素包括:

15.1、加入ni、ti、al、mo、v等元素,控制al/ti质量比为4~5.5:1,ni/(al+mo+ti)质量比为3.1~4.7:1,用以调控l

12

、b2类析出相的体积分数和尺寸,控制析出相体积分数在5%~50%之间、尺寸在3nm~500nm之间;

16.2、本发明所述超低碳无钴高强耐蚀合金成分中加入微量元素b、zr、ce,用于增加形核率来细化晶粒和进行组织调控;

17.3、本发明所述超低碳无钴高强耐蚀合金成分中严格控制c、si、s、p含量,优化液相温度、钢液黏度以获得优异的粉末雾化性能;

18.4、本发明所述超低碳无钴高强耐蚀合金成分中严格控制cr和n含量,以获得宽钝化范围和致密钝化膜,保证优异的耐蚀性能;

19.本发明所述超低碳无钴高强耐蚀合金的研发设计中,严格选择和控制各类合金元素种类和比例,使其满足3d打印工艺条件下的低偏析和低应力要求,同时具备能通过后续简单热处理进行强化的能力;另外,该合金可利用打印的热梯度进行原位强化,使合金在打

印后即使不进行热处理亦能达到较高强度(》1100mpa)的特点。

20.本发明还提供所述超低碳无钴高强耐蚀合金的制备方法,

21.将用于制备超低碳无钴高强耐蚀合金的金属原料进行真空熔炼,得到熔炼钢液,将熔炼钢液进行气体雾化制粉,得到超低碳无钴高强耐蚀合金粉末。

22.在本发明的一个实施方式中,用于制备超低碳无钴高强耐蚀合金的金属原料是指超低碳无钴高强耐蚀合金元素对应的金属单质或满足超低碳无钴高强耐蚀合金元素比例关系的合金金属。

23.在本发明的一个实施方式中,进行真空熔炼的条件为在1600~1800℃之间进行。

24.在本发明的一个实施方式中,将熔炼钢液转移至中间包过渡、中间包通过加热保温在1200~1400℃之间,最后通入保护气进行气体雾化制粉。

25.在本发明的一个实施方式中,雾化制粉的过程中,所述保护气选择氩气含量≥99.99%的高纯氩气。

26.在本发明的一个实施方式中,雾化制粉的过程中,所述保护气的压力控制在2.0~8.0mpa。

27.本发明还提供所述超低碳无钴高强耐蚀合金的应用,将超低碳无钴高强耐蚀合金粉末进行筛分处理后,得到粉末球形度》0.9,粒径在15~53μm的球形粉末,用于选区激光熔化(slm)打印。

28.在本发明的一个实施方式中,筛分处理的工艺条件为:雾化粉末经收集后进行震动分级筛分和气流分级、筛分目数为80~300目,经筛分后获得1~180μm粒径的球形粉末,粉末球形度》0.9,其中,通过分级获得15~53μm的球形粉末。

29.在本发明的一个实施方式中,所述超低碳无钴高强耐蚀合金用于选区激光熔化打印的工艺条件为:

30.打印激光功率为150~3000w;打印扫描间距为0.01~1mm;扫描层厚为0.01~0.3mm。基于该打印条件,所得到的打印件孔隙率≤0.5%;致密度>99.5%。

31.在本发明的一个实施方式中,所述超低碳无钴高强耐蚀合金用于选区激光熔化打印后,可以进行固溶处理,固溶处理和时效处理可以使得合金最终强度达到1600mpa以上,并且合金最终强度可根据不同固溶和时效处理的条件进行调整,优选地,固溶处理的工艺条件为:在850~1050℃进行0.5~2h固溶处理。

32.在本发明的一个实施方式中,所述超低碳无钴高强耐蚀合金用于选区激光熔化打印后,进行固溶处理后,需要进行时效强化,进行时效强化的工艺条件为:在400~600℃进行2~12h时效处理,空冷。

33.与现有技术相比,本发明具有以下优点及有益效果:

34.本发明通过调配cr、al、ti、si、mn、b、zr、n和c的含量,设计出一种具备低打印缺陷特征、组织均匀致密、适合气体雾化、满足高强、高耐腐蚀性和高韧性使用要求,并且成本可控的马氏体时效高强耐蚀钢合金粉末。

附图说明

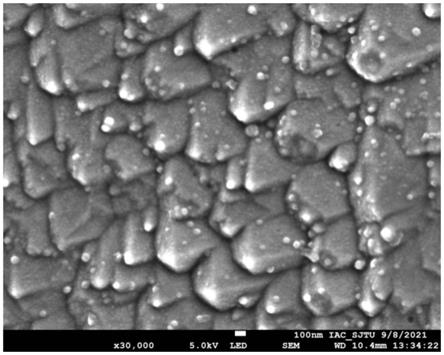

35.图1为实施例3试样显微组织的二次电子成像图一(sem);

36.图2为实施例3试样显微组织的二次电子成像图二(sem);

37.图3为对比例ms-1试样显微组织的二次电子成像图一(sem);

38.图4为对比例ms-1试样显微组织的二次电子成像图二(sem);

39.图5为实施例3用于打印应力测量的桥架试样;

40.图6为在3.5%nacl水溶液中实施例3试样的阳极极化曲线;

41.图7为在3.5%nacl水溶液中对比例am corrax试样的阳极极化曲线;

42.图8为在3.5%nacl水溶液中对比例ms-1试样的阳极极化曲线。

具体实施方式

43.下面结合附图和具体实施例对本发明进行详细说明。

44.实施例1

45.本实施例提供一种超低碳无钴高强耐蚀合金以及其用于3d打印的应用。

46.样品制备,按名义成分cr:14.0;al:1.3;mo:1.3;ni:9.0;ti:0.25;si:0.1;c:0.01;v:0.08;ce:0.005;b:《0.01;zr:《0.01;n:《0.01;s:《0.01;p:《0.01。

47.步骤1:选配高纯原料,经混料后装入真空感应雾化炉坩埚中进行熔炼,该设备真空度小于2.0

×

10-1

pa,真空感应熔炼温度为1700℃,将熔炼钢液转移至1300℃中间包保温,最后通入3.5mpa压力的高纯氩气进行雾化,雾化粉末氧含量为430ppm,n含量为88ppm。

48.步骤2:将上述雾化粉末经收集后进行震动分级筛分和气流分级、筛分目数从80~270目,经分级后获得15~53μm球形粉末,粉末球形度》0.93。

49.步骤3:将上述合金粉末进行选区激光熔化(slm)工艺进行打印,打印选用条带扫描策略,打印激光功率为190w;打印扫描间距为0.08mm;扫描层厚为30μm;基板无需预热。

50.步骤4:将上述打印件置于真空气体保护热处理炉进行热处理,保护气氛为高纯氩气(纯度≥99.99%),热处理机制为固溶处理:850℃/0.5h,空冷;时效处理:500℃/4h,空冷;

51.步骤5:对经打印及热处理后的零件试样进行拉伸(gb/t 228.1-2010)、硬度gb/t 230.1—2018)和致密度(gb/t 3850—2015)试样加工和测试,结果见表1。

52.表1实施例1打印件及其热处理后力学性能与致密度

[0053][0054]

实施例2

[0055]

本实施例提供一种超低碳无钴高强耐蚀合金以及其用于3d打印的应用。

[0056]

样品制备,按名义成分cr:12.5;al:2.2;mo:1.5;ni:10.7;ti:0.35;si:0.08;c:0.01;v:0.1;ce:0.008;b:《0.01;zr:《0.01;n:《0.01;s:《0.01;p:《0.01。

[0057]

步骤1:选配高纯原料,经混料后装入真空感应雾化炉坩埚中进行熔炼,该设备真空度小于2.0

×

10-1

pa,真空感应熔炼温度为1710℃,将熔炼钢液转移至1350℃中间包保温,最后通入3.5mpa压力的高纯氩气进行雾化,雾化粉末氧含量为430ppm,n含量为96ppm。

[0058]

步骤2:将上述雾化粉末经收集后进行震动分级筛分和气流分级、筛分目数从80~270目,经分级后获得15~53μm球形粉末,粉末球形度》0.95。

[0059]

步骤3:将上述合金粉末进行选区激光熔化(slm)工艺打印,打印选用条带扫描策略,打印激光功率为230w;打印扫描间距为0.09mm;扫描层厚为30μm;基板无需预热。

[0060]

步骤4:将上述打印件置于真空气体保护热处理炉进行热处理,保护气氛为高纯氩气(纯度≥99.99%),热处理机制为固溶处理:900℃/0.5h,空冷;时效处理:510℃/3h,空冷。

[0061]

步骤5:对经打印后及热处理后的零件试样进行拉伸(gb/t 228.1—2010)、硬度(gb/t 230.1—2018)和致密度(gb/t 3850—2015)试样加工和测试,结果见表2。

[0062]

表2实施例2打印件及其热处理后力学性能与致密度

[0063][0064]

实施例3

[0065]

本实施例提供一种超低碳无钴高强耐蚀合金以及其用于3d打印的应用。

[0066]

样品制备,按名义成分cr:13.6;al:1.7;mo:1.2;ni:10.0;ti:0.7;si:0.08;c:0.007;v:0.1;ce:0.01;b:《0.01;zr:《0.01;n:《0.01;s:《0.01;p:《0.01。

[0067]

步骤1:选配高纯原料,经混料后装入真空感应雾化炉坩埚中进行熔炼,该设备真空度小于2.0

×

10-1

pa,真空感应熔炼温度为1650℃,将熔炼钢液转移至1330℃中间包保温,最后通入4mpa压力的高纯氩气进行雾化,雾化粉末氧含量为490ppm,n含量为98ppm。

[0068]

步骤2:将上述雾化粉末经收集后进行震动分级筛分和气流分级、筛分目数从80~270目,经筛分和分级后获得15~53μm球形粉末,粉末球形度》0.93。

[0069]

步骤3:将上述合金粉末进行选区激光熔化(slm)工艺打印,打印选用条带扫描策略,打印激光功率为270w;打印扫描间距为0.09mm;扫描层厚为30μm;基板无需预热。

[0070]

步骤4:将上述打印件置于真空气体保护热处理炉进行热处理,保护气氛为高纯氩气(纯度≥99.99%),热处理机制为固溶处理:900℃/0.5h,空冷;时效处理:490℃/3h,空冷。

[0071]

步骤5:对经打印后及热处理后的零件试样进行拉伸(gb/t 228.1—2010)、硬度(gb/t 230.1—2018)和致密度(gb/t 3850—2015)试样加工和测试,结果见表3。

[0072]

表3实施例3打印件及其热处理后力学性能与致密度

1999),试验结果见图6、图7、图8,图6、图7、图8分别是实施例3、对比例am corrax和对比例ms-1的阳极极化曲线)和表4。

[0088]

表4实施例5与对比例的电化学腐蚀结果

[0089][0090]

结果证实,实施例3相比于对比例拥有最高的开路电位和最宽的钝化区范围,证实相比于对比例(*特别是对比例ms-1,在本试验下表现出全面腐蚀的结果),本发明的实施例3具有极佳的耐蚀性能。

[0091]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1