一种化学气相沉积设备内部配件的清洁工艺及设备的制作方法

1.本发明涉及化学气相沉积膜设备技术领域,特别是一种化学气相沉积设备内部配件的清洁工艺及设备。

背景技术:

2.典型的化学气相沉积工艺是将基材暴露在一种或多种不同的前趋物下,在高温、等离子等反应条件下,让多种气相发生化学反应或/及化学分解,在基材表面产生被沉积的薄膜。相对于等离子技术,热丝法可制备大面积金刚石薄膜,且综合成本最低,具有良好的工业推广潜能,

3.目前市场上主流设备生产厂家的设备通常只有一个反应腔,不能同时进行多种工艺,由于沉积不同层次的薄、不同尺寸的膜时,气相的成分和流量不一样,所需的温度也不一样,这样当一种工艺完成后进行另一种工艺时,更改反应条件需要的时间较长,从而造成较高的成本,还会引起瑕疵,造成质量问题。例如,金刚石膜材料沉积时,所需的工作温度范围从1600摄氏度到2400摄氏度,反应压力在5-100毫巴之间,反应的气相在氢气、甲烷、乙硼烷、氧气、氮气中形成不同的排列组合,适用于不同形态的膜,再加上热丝的使用寿命受到工艺和气相调整的影响很大,会造成质量相对较差和运行成本较高,设备腔体只适合一种摆放方式,而且在相同反应条件下,单腔体产量太低,无法满足大规模工业化生产和市场需求;单腔体设备应用场景也常常受到限制,平放基板的设备,不能用于垂直放置基材的沉积,鉴于此,针对上述问题深入研究,遂有本案产生。

技术实现要素:

4.实现上述目的本发明的技术方案为:一种化学气相沉积设备内部配件的清洁设备,包括:化学气相沉积反应箱,所述化学气相沉积反应箱的内侧安装于分流腔结构、运输结构、清洁结构以及气体调节结构;

5.所述分流腔结构包含有:若干个分流反应腔、活性气体罐、若干个中转箱、若干个中转引流阀门、抽气泵、分流阀门、若干个引流管以及密封组件;

6.若干个所述分流反应腔均匀的安装于所述化学气相沉积反应箱的内侧,所述活性气体罐安装于所述化学气相沉积反应箱上,若干个所述中转箱分别安装于若干个所述分流反应腔上,若干个所述中转引流阀门分别插装于若干个所述分流反应腔上,且若干个所述中转引流阀门分别插装于若干个所述中转箱上,所述抽气泵安装于所述活性气体罐上,所述分流阀门安装于所述抽气泵上,且所述分流阀门连接于若干个所述引流管上,若干个所述引流管分别插装于若干个所述分流负压腔上,所述密封组件分别安装于若干个所述分流反应腔上。

7.优选的,所述运输结构包含有:多项式螺纹杆、若干个搬运螺纹管、若干个限位轴、若干个载物凹型搬运块、搬运驱动机、若干个热丝、若干个钼电极、若干个热丝支架以及升降组件;

8.所述多项式螺纹杆通过轴承插装于若干个所述分流反应腔上,若干个所述限位轴分别插装于若干个所述分流反应腔上,若干个所述搬运螺纹管分别插装于若干个所述载物凹型搬运块上,若干个所述搬运螺纹管分别套装于多项式螺纹杆上,所述搬运驱动机安装于所述化学气相沉积反应箱上,若干个所述热丝支架分别通过升降组件安装于若干个所述载物凹型搬运块上,若干个所述热丝以及若干个所述钼电极分别安装于若干个所述热丝支架以及若干个所述载物凹型搬运块上。

9.优选的,所述气体调节结构包含有:若干个分流圆环管、若干个网状分流管、若干个中转收集箱、若干个抽气收集泵、若干个电热管、若干个冷却管以及若干个散热器;

10.若干个所述分流圆环管分别安装于若干个所述分流反应腔上,若干个所述网状分流管分别连接于若干个所述引流管上,且若干个所述网状分流管分别连接于若干个所述分流圆环管上,若干个所述中转收集箱分别安装于若干个所述分流反应腔上,若干个所述抽气收集泵分别连接于若干个所述中转收集箱上,且若干个所述抽气收集泵另一端分别连接于若干个所述分流反应腔上,若干个所述电热管以及若干个所述冷却管分别连接于若干个所述中转箱上,若干个所述散热器分别安装于若干个所述中转箱的外侧上。

11.优选的,所述清洁结构包含有:若干个限位轴管、若干个电磁圆环、若干个磁铁圆环、若干个回形清洁块以及若干个回形清洁刷;

12.若干个所述限位轴管分别两两平行安装于若干个所述分流反应腔上,若干个所述回形清洁块分别套装于若干个所述限位轴管上,若干个所述电磁铁圆环分别水平平行套装于若干个所述限位轴管上,若干个所述磁铁圆环分别安装于若干个所述回形清洁块,若干个所述回形清洁刷分别安装于若干个所述回形清洁块上。

13.优选的,所述密封组件包含有:若干个充气泵、若干个升降液压推杆、若干个凸型密封升降辅助块、若干个升降密封凹型滑道、若干个升降密封凸型滑块、若干个升降密封板、若干个回形充气垫、若干个凸型密封挤压块以及若干个密封胶垫;

14.若干个所述升降液压推杆分别安装于若干个所述分流反应腔上,若干个所述凸型密封升降辅助块分别安装于若干个所述升降液压推杆的推动端上,若干个所述升降密封块分别安装于若干个所述凸型密封升降辅助块上,若干个所述升降密封凹型滑道分别安装于若干个所述分流反应腔上,若干个所述升降密封凸型滑块分别安装于若干个所述升降密封板上,且若干个所述升降密封凸型滑块分别活动插装于若干个所述升降密封凹型滑道的内侧,若干个所述升降密封板上分别开设有挤压口,若干个所述回形充气垫分别安装于若干个所述升降密封板上,若干个所述凸型密封挤压块分别活动插装于若干个所述挤压口的内侧,且若干个所述凸型密封挤压块分别连接于若干个所述回形充气垫上,若干个所述密封胶垫分别安装于若干个所述凸型密封挤压块。

15.优选的,所述升降组件包含有:若干个升降剪叉式支架、若干个升降液压缸、若干个运输轴、若干个运输轮、若干个运输链轮、若干个运输链条以及若干个运输驱动机;

16.若干个所述升降剪叉式支架分别安装于若干个所述载物凹型搬运块上,若干个所述升降液压缸分别安装于若干个所述载物凹型搬运块上,若干个所述热丝支架分别安装于若干个所述升降剪叉式支架以及若干个所述升降液压缸的推动端上,若干个所述运输轴分别通过轴承安装于若干个所述热丝支架上,若干个所述运输轮分别安装于若干个所述运输轴上,若干个所述运输链轮分别安装于若干个所述运输轴上,若干个所述运输驱动机驱动

端分别连接于若干个所述运输轴上,若干个所述运输链条分别套装于若干个所述运输链轮上。

17.优选的,若干个所述运输驱动机以及若干个所述运输链条上分别设置有防护板。

18.优选的,若干个所述中转箱内侧分别设置有气体传感器。

19.一种化学气相沉积设备内部配件的清洁工艺,包括以下操作步骤:步骤s1、气体中转引流;步骤s2、气体加热镀膜;步骤s3、气体中转收集;步骤s4、原料运输;

20.步骤s1气体中转引流:通过将需要使用的气体引流到中转箱的内侧,通过中转箱对不同原料的气体进行初步处理;

21.步骤s2气体加热镀膜:通过运输结构对板材进行加热;

22.步骤s3气体中转收集:将反应产生的废气进行回收,收集;

23.步骤s4原料运输:通过原料运输进行逐一运行加工。

24.所述步骤s2,通过运输结构,各个分流反应腔同时调整高度,实现输送的稳定性,实现不同工艺参数下的沉积。

25.利用本发明的技术方案制作的化学气相沉积设备内部配件的清洁工艺及设备,复杂的工艺条件和顺序下,沉积工艺可以在多腔体中按照工艺顺序进行传递,尤其是在会产生具有毒性、高污染的物质的工艺段中,一个相对独立的腔体尤其重要,可以采用特殊的材质和安全处理工艺,并针对性的完成腔体清洁和尾气的处理,同时避免了在同一腔体中的不同工艺段产生交叉污染的风险,既节省了沉积反应的时间,又增加了安全性,并且提高了腔体和设备的使用寿命。

附图说明

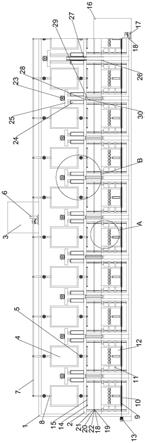

26.图1为本发明所述一种化学气相沉积设备内部配件的清洁工艺及设备的主视示意图。

27.图2为图1中“a”部分的结构放大图。

28.图3为图1中“b”部分的结构放大图。

29.图中:1、化学气相沉积反应箱;2、分流反应腔;3、活性气体罐;4、中转箱;5、中转引流阀门;6、抽气泵;7、分流阀门;8、引流管;9、多项式螺纹杆;10、搬运螺纹管;11、限位轴;12、载物凹型搬运块;13、搬运驱动机;14、分流圆环管;15、网状分流管;16、中转收集箱;17、抽气收集泵;18、限位轴管;19、电磁圆环;20、磁铁圆环;21、回形清洁块;22、回形清洁刷;23、充气泵;24、升降液压推杆;25、凸型密封升降辅助块;26、升降密封凹型滑道;27、升降密封凸型滑块;28、升降密封板;29、回形充气垫;30、凸型密封挤压块。

具体实施方式

30.通过本领域人员,将本案中所有电气件与其适配的电源通过导线进行连接,并且应该根据实际情况,选择合适的控制器,以满足控制需求,具体连接以及控制顺序,应参考下述工作原理中,各电气件之间先后工作顺序完成电性连接,其详细连接手段,为本领域公知技术,下述主要介绍工作原理以及过程,不在对电气控制做说明。

31.实施例1

32.如图1-3所示,所述化学气相沉积反应箱1的内侧安装于分流腔结构、运输结构、清

洁结构以及气体调节结构;

33.具体的,所述分流腔结构包含有:若干个分流反应腔2、活性气体罐3、若干个中转箱4、若干个中转引流阀门5、抽气泵6、分流阀门7、若干个引流管8以及密封组件;

34.具体的,若干个所述分流反应腔2均匀的安装于所述化学气相沉积反应箱1的内侧,所述活性气体罐3安装于所述化学气相沉积反应箱1上,若干个所述中转箱4分别安装于若干个所述分流反应腔2上,若干个所述中转引流阀门5分别插装于若干个所述分流反应腔2上,且若干个所述中转引流阀门5分别插装于若干个所述中转箱4上,所述抽气泵6安装于所述活性气体罐3上,所述分流阀门7安装于所述抽气泵6上,且所述分流阀门7连接于若干个所述引流管8上,若干个所述引流管8分别插装于若干个所述分流负压腔上,所述密封组件分别安装于若干个所述分流反应腔2上。

35.使用时,通过抽气泵6将活性气体罐3内侧的反应气体引流到分流阀门7的内侧,通过分流阀门7将气体引流到若干个中转箱4的内侧,通过对若干个中转箱4内加入不同的气体进行混合,之后通过若干个中转引流阀门5将中转箱4内侧的空气引流到若干个分流反应腔2的内侧,从而达到根据不同的需求对分流反应腔2的内侧注入不同的气体。

36.实施例2

37.如图1-3所示,所述运输结构包含有:多项式螺纹杆9、若干个搬运螺纹管10、若干个限位轴11、若干个载物凹型搬运块12、搬运驱动机13、若干个热丝、若干个钼电极、若干个热丝支架以及升降组件;

38.具体的,所述多项式螺纹杆9通过轴承插装于若干个所述分流反应腔2上,若干个所述限位轴11分别插装于若干个所述分流反应腔2上,若干个所述搬运螺纹管10分别插装于若干个所述载物凹型搬运块12上,若干个所述搬运螺纹管10分别套装于多项式螺纹杆9上,所述搬运驱动机13安装于所述化学气相沉积反应箱1上,若干个所述热丝支架分别通过升降组件安装于若干个所述载物凹型搬运块12上,若干个所述热丝以及若干个所述钼电极分别安装于若干个所述热丝支架以及若干个所述载物凹型搬运块12上。

39.使用时,通过搬运驱动机13运行,带动搬运驱动机13驱动端上的多项式螺纹杆9旋转,通过多项式螺纹杆9带动其上的若干个搬运螺纹管10移动,从而达到将若干个搬运螺纹管10进行相对移动,之后反向运行,若干个搬运螺纹管10反向运行,通过若干个搬运螺纹管10分别带动其上的载物凹型搬运块12运行,通过载物凹型搬运块12带动其上的升降组件,通过若干个热丝以及若干个钼电极对原料板以及气体进行加热,通过升降组件将原料进行搬运,从而达到将若干个分流反应腔2内侧的气体进行相对搬运移动。

40.实施例3

41.如图1-3所示,所述气体调节结构包含有:若干个分流圆环管14、若干个网状分流管15、若干个中转收集箱16、若干个抽气收集泵17、若干个电热管、若干个冷却管以及若干个散热器;

42.具体的,若干个所述分流圆环管14分别安装于若干个所述分流反应腔2上,若干个所述网状分流管15分别连接于若干个所述引流管8上,且若干个所述网状分流管15分别连接于若干个所述分流圆环管14上,若干个所述中转收集箱16分别安装于若干个所述分流反应腔2上,若干个所述抽气收集泵17分别连接于若干个所述中转收集箱16上,且若干个所述抽气收集泵17另一端分别连接于若干个所述分流反应腔2上,若干个所述电热管以及若干

个所述冷却管分别连接于若干个所述中转箱4上,若干个所述散热器分别安装于若干个所述中转箱4的外侧上。

43.使用时,通过若干个网状分流管15将中转引流阀门5内侧的气体引流到分流圆环管14的内侧,通过分流圆环管14将气体排放喷洒到若干个分流反应腔2的内侧,通过若干个抽气收集泵17将若干个分流反应腔2内侧的反应后气体引流到中转收集箱16的内侧,通过若干个电热管以及若干个冷却管将中转箱4内的气体进行加热或冷却。

44.实施例4

45.如图1-3所示,所述清洁结构包含有:若干个限位轴11管、若干个电磁圆环19、若干个磁铁圆环20、若干个回形清洁块21以及若干个回形清洁刷22;

46.具体的,若干个所述限位轴11管分别两两平行安装于若干个所述分流反应腔2上,若干个所述回形清洁块21分别套装于若干个所述限位轴11管上,若干个所述电磁铁圆环20分别水平平行套装于若干个所述限位轴11管上,若干个所述磁铁圆环20分别安装于若干个所述回形清洁块21,若干个所述回形清洁刷22分别安装于若干个所述回形清洁块21上。

47.使用时,通过若干个电磁铁圆环20进行依次通电,从而达到依次磁性带动磁铁圆环20上升,从而达到磁铁圆环20升降,通过若干个磁铁圆环20的升降,分别带动其上的回形清洁块21升降,通过回形清洁块21带动其上的回形清洁刷22,通过回形清洁刷22将分流反应腔2内测进行升降清扫。

48.实施例5

49.如图1-3所示,所述密封组件包含有:若干个充气泵23、若干个升降液压推杆24、若干个凸型密封升降辅助块25、若干个升降密封凹型滑道26、若干个升降密封凸型滑块27、若干个升降密封板28、若干个回形充气垫29、若干个凸型密封挤压块30以及若干个密封胶垫;

50.具体的,若干个所述升降液压推杆24分别安装于若干个所述分流反应腔2上,若干个所述凸型密封升降辅助块25分别安装于若干个所述升降液压推杆24的推动端上,若干个所述升降密封块分别安装于若干个所述凸型密封升降辅助块25上,若干个所述升降密封凹型滑道26分别安装于若干个所述分流反应腔2上,若干个所述升降密封凸型滑块27分别安装于若干个所述升降密封板28上,且若干个所述升降密封凸型滑块27分别活动插装于若干个所述升降密封凹型滑道26的内侧,若干个所述升降密封板28上分别开设有挤压口,若干个所述回形充气垫29分别安装于若干个所述升降密封板28上,若干个所述凸型密封挤压块30分别活动插装于若干个所述挤压口的内侧,且若干个所述凸型密封挤压块30分别连接于若干个所述回形充气垫29上,若干个所述密封胶垫分别安装于若干个所述凸型密封挤压块30。

51.使用时,通过若干个升降液压推杆24升降,带动升降液压推杆24带动其上的凸型密封升降辅助块25升降,通过凸型密封升降辅助块25带动其上的升降密封板28升降,通过将升降密封板28升降到若干个分流反应前之间,通过若干个充气泵23对若干个回形充气垫29进行充气膨胀,通过回形充气垫29带动其上的凸型密封挤压块30伸缩,通过凸型密封挤压块30的伸缩对若干个分流反应腔2进行挤压密封。

52.实施例6

53.如图1-3所示,所述升降组件包含有:若干个升降剪叉式支架、若干个升降液压缸、若干个运输轴、若干个运输轮、若干个运输链轮、若干个运输链条以及若干个运输驱动机;

54.具体的,若干个所述升降剪叉式支架分别安装于若干个所述载物凹型搬运块12上,若干个所述升降液压缸分别安装于若干个所述载物凹型搬运块12上,若干个所述热丝支架分别安装于若干个所述升降剪叉式支架以及若干个所述升降液压缸的推动端上,若干个所述运输轴分别通过轴承安装于若干个所述热丝支架上,若干个所述运输轮分别安装于若干个所述运输轴上,若干个所述运输链轮分别安装于若干个所述运输轴上,若干个所述运输驱动机驱动端分别连接于若干个所述运输轴上,若干个所述运输链条分别套装于若干个所述运输链轮上。

55.使用时,通过若干个升降液压缸的升降,分别带动其上的热丝支架升降,通过热丝支架上的运输驱动机运行,带动运输驱动机驱动端上的运输链轮旋转,通过运输链轮带动其上运输链条旋转,通过运输链条带动其上的若干个运输链轮旋转,通过若干个运输链轮分别带动其上的运输轴以及若干个运输轴上的运输轮升降,从而达到将板材进行运输,从而达到将板材在若干个分流反应腔2内进行运输,通过,密封组件将若干个分流反应腔2进行密封,抽真空至100毫巴,并启动热丝加热,分流反应腔2中的晶片或者基材被预热到100-150度之间,开启分流反应腔2和分流反应腔2之间的隔板,通过运输结构将晶片依次运输到另一个分流反应腔2的内侧,以经预热到指定温度,通入氢气和含硅气体,把热晶片或者基材加热到400-450度,并保持一段时间,在分流反应腔2处理的过程中,开启分流反应腔2关闭腔体和腔体间的窗口连接,抽真空至50毫巴,并启动热丝加热,在淬火的过程中,重复上述的工艺过程,做到预热、高温处理和低温淬火的三个工艺连续完成,无需反复调整温度,减少了整个流程的时间、减少了工艺改变对热丝的影响,节约了运行成本。

56.作为优选方案,更进一步的,若干个所述运输驱动机以及若干个所述运输链条上分别设置有防护板。

57.作为优选方案,更进一步的,若干个所述中转箱4内侧分别设置有气体传感器。

58.上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1