一种纳米尺寸金属W膜/NiTi复合板材及其制备方法

一种纳米尺寸金属w膜/niti复合板材及其制备方法

技术领域

1.本发明属于复合材料制备技术领域,具体涉及一种纳米尺寸金属w膜/niti复合板材,还涉及该金属w膜/niti复合板材的制备方法。

背景技术:

2.niti形状记忆合金因其形状记忆效应和超弹性被广泛应用于医疗、机械及航空领域。近年来随着各种设备的轻量化发展和服役安全性要求,需要niti形状记忆合金具有高的强度,然而,传统niti形状记忆合金因其低的强度限制了其应用。与传统细晶强化、析出强化及冷变形强化相比,通过在niti形状记忆合金中引入金属纳米线和纳米带作为增强相可以显著提高其强度。其中,金属w纳米线和纳米带因其高强度成为重要的增强相。近年来,已有研究通过熔炼、锻造及拉拔工艺获得niti合金和w纳米线复合丝材。然而,由于金属w本身的高强度,在拉拔变形过程中难以通过塑形变形将w纳米线的尺寸进一步减小(一般w纳米线直径难以小于100nm),以更大程度的增强niti丝材;同时,以往复合材料中w纳米线的形成主要靠大变形拉拔技术,使获得的复合材料的尺寸受到限制(直径小于0.5mm的复合材料丝材)。因此,如何获得大尺寸的niti/w复合材料,同时使复合材料中w的尺寸进一步降低,将进一步扩大niti/w复合材料的应用范围。

3.相比于传统通过塑形变形减小金属w的尺寸,磁控溅射方法可以从原子尺度逐渐累积获得纳米尺寸的w薄膜。然而,一方面磁控溅射方法本身的溅射速率较低只能获得几十纳米到几百纳米厚度w薄膜;另一方面磁控溅射方法获得w薄膜时由于溅射导致w薄膜内的应力增加,当w薄膜厚度大于几百纳米到几微米以后,w薄膜易于开裂。因此难以通过磁控溅射方法获得大尺寸且由纳米尺寸w薄膜组成的niti/w复合材料。

技术实现要素:

4.本发明的目的是提供一种纳米尺寸金属w膜/niti复合板材,解决了现有金属复合板材断裂强度低的问题。

5.本发明的另一目的是提供上述金属w膜/niti复合板材的制备方法。

6.本发明所采用的技术方案是,一种纳米尺寸金属w膜/niti复合板材,包括金属w膜层和niti合金层,niti合金层的化学式为niati

50-a

,49.5≤a≤51.5。

7.本发明所采用的另一技术方案是,一种纳米尺寸金属w膜/niti复合板材的制备方法,具体按照以下步骤实施:

8.步骤1,将niti合金板材的双面均进行机械抛光,之后用乙醇和丙酮超声清洗抛光后的niti合金板材,然后使用氮气喷枪中氮气吹干,放入超高真空磁控溅射设备基底台上;

9.步骤2,将niti合金靶材和金属w靶材放在磁控溅射仪中的直流靶台上,在溅射仪器的真空度为1.0

×

10-5

~4

×

10-5

pa的条件下,再通入氩气,调节真空室真空度为1~7pa,然后开始起辉,进行预溅射;

10.步骤3,待预溅射完成后,将真空室的真空度调制3~4pa,在niti合金板材按照先

沉积niti合金膜再沉积w膜的顺序依次交替沉积,最后一层沉积niti合金膜,控制w膜和niti膜的厚度相同,最终在niti合金板材的双面均沉积w/niti纳米多层膜;

11.步骤4,将多个沉积w/niti纳米多层膜的niti合金板叠放在一起,然后通过钢套包裹,并通过焊接对钢套进行密封,随后将密封后钢套在进行热轧,最后去掉钢套,得到纳米尺寸金属w膜/niti复合板材。

12.本发明的特点还在于,

13.步骤1中,niti合金板材的厚度为0.1-2毫米。

14.步骤2中,预溅射时间为20min~60min。

15.步骤3中,沉积niti合金膜时,溅射功率为100-600w,溅射速率为20-60nm/min;沉积w膜时,溅射功率为100-600w,溅射速率10-40nm/min。

16.步骤3中,单层w膜和单层niti合金膜的厚度均为5-150纳米;w/niti纳米多层膜的总厚度为200-5000纳米。

17.步骤4中,热轧时,开轧温度为700-900℃,终轧温度为900-1100℃,热轧变形量为30%-40%。

18.本发明的有益效果是,本发明首次结合磁控溅射和叠轧制备纳米尺寸金属w膜/niti复合板材,并发现其断裂强度为1200mpa,明显大于不含纳米尺寸w的niti板材(700mpa)。另外,本发明制备工艺简单且重复性好,操作简单,获得的niti/w板材的尺寸(达到厘米甚至几十厘米)大,而且复合材料中w的尺寸为纳米级别(10-60纳米),可应用于航空航天及生物医疗中的驱动器件,还可望为其他金属纳米薄膜和金属板材复合材料提供设计思路,为研发高性能纳米尺寸金属膜复合板材提供了理论指导。

附图说明

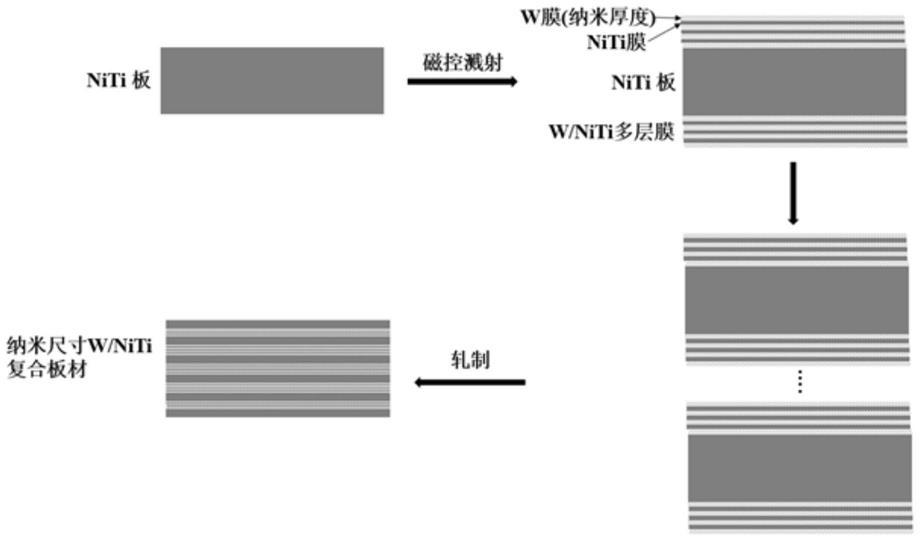

19.图1是本发明实施例1金属w膜/niti复合板材的制备方法的流程图。

20.图2是本发明实施例1提供的纳米尺寸金属w膜/niti复合板材的宏观照片图;

21.图3是本发明实施例1提供的纳米尺寸金属w膜/niti复合板材厚度方向截面的扫描电子显微镜照片图;

22.图4是本发明实施例1提供的纳米尺寸金属w膜/niti复合板材厚度方向截面的大倍率下的扫描电子显微镜照片图;

23.图5是本发明实施例1提供的纳米尺寸金属w膜/niti复合板材和不含纳米尺寸w薄膜的niti板材的应力-应变曲线图。

具体实施方式

24.下面结合附图和具体实施方式对本发明进行详细说明。

25.本发明一种纳米尺寸金属w膜/niti复合板材,包括金属w膜层和niti合金层,niti合金层的化学式为niati

50-a

,49.5≤a≤51.5,即niti合金中,ni的原子百分比含量为a%,ti的原子百分比含量为50-a%。

26.更优选地,纳米尺寸金属w/niti复合板材中niti合金层的化学式为niati

50-a

,50≤a≤51。

27.本发明纳米尺寸金属w膜/niti复合板材的制备方法,具体按照以下步骤实施:

28.步骤1,将niti合金板材的双面均进行机械抛光,之后用乙醇和丙酮超声清洗抛光后的niti合金板材,然后使用氮气喷枪中氮气吹干,放入超高真空磁控溅射设备基底台上;

29.niti合金板材的厚度为0.1-2毫米;

30.步骤2,将niti合金靶材和金属w靶材放在磁控溅射仪中的直流靶台上,在溅射仪器的真空度为1.0

×

10-5

~4

×

10-5

pa的条件下,再通入氩气,调节真空室真空度为1~7pa,然后开始起辉,进行预溅射,预溅射时间为20min~60min;

31.步骤3,待预溅射完成后,将真空室的真空度调制3~4pa,在niti合金板材按照先沉积niti合金膜再沉积w膜的顺序依次交替沉积,最后一层沉积niti合金膜,通过控制沉积时间来控制w膜和niti膜的厚度相同,最终在niti合金板材的双面均沉积w/niti纳米多层膜;

32.沉积niti合金膜时,溅射功率为100-600w,溅射速率为20-60nm/min;

33.沉积w膜时,溅射功率为100-600w,溅射速率10-40nm/min;

34.单层w膜和单层niti合金膜的厚度为5-150纳米;w/niti纳米多层膜的总厚度为200-5000纳米;

35.更优选地,单层w膜和单层niti合金膜的厚度为20-50纳米,w/niti纳米多层膜的总厚度为500-2000纳米;

36.在niti合金板材上沉积niti/w多层膜时,第一层以niti膜打底,为了提高和基底(niti板)的结合力,避免多层膜在轧制过程和基体分离;最后一层膜也需要沉积niti膜,覆盖在w膜上面,一方面保护下层w膜,另一方面为了避免纳米w膜直接和上层niti板表面的w膜直接接触,避免w膜破裂,原因是纳米金属w膜本身高强度,但塑形差,直接接触本身易于破碎,而niti膜因会发生马氏体相变可以有效保护纳米w膜;

37.在板材表面沉积多层膜目的是为了保持w膜本身的纳米尺寸,同时可以提高纳米尺寸w膜在最终复合板材中的含量;比如也可以直接沉积单层50nm的w膜,这满足了纳米尺寸,但最终复合材料中w的含量太少,难以起到强化作用;再比如也可以沉积500nm的w膜,满足了最终复合材料中的含量,但没有成形小尺寸仍难以提高强化作用(一般w膜尺寸小于100nm才能产生明显的强化作用);

38.步骤4,将多个沉积w/niti纳米多层膜的niti合金板叠放在一起,然后通过钢套包裹,并通过焊接对钢套进行密封,随后将密封后钢套在进行热轧,最后去掉钢套,得到纳米尺寸金属w膜/niti复合板材;

39.热轧时,开轧温度为700-900℃,终轧温度为900-1100℃,热轧变形量30%-40%;

40.进一步,钢套中包裹含有w/niti纳米多层膜的niti合金板的数量为10个;终轧温度为900℃,热轧变形量控制在30%;

41.选择终轧温度需要高于基底板材的再结晶温度,让其易于塑形变形,便于轧制变形。板材的轧制变形量(总厚度的减小率)要小于多层膜总厚度的1/2-1/3;其原因是多层膜和板材复合后包套轧制过程中,多层膜也会沿着板材长度方向(轧制方向)变形,当总体板材的轧制变形量太大(即厚度减小率太大,长度方向伸长太多,使得niti板材的表面的多层膜完全错开,甚至中间断开(这是因为多层膜总厚度小于总体板材的厚度减小率),使得最终多层膜和板材的复合材料中多层膜或者w膜不连续,没有形成完整的分隔界面以隔开两边的niti板,这样难以起到很好的增强效果。

42.本发明提供了一种结合磁控溅射和热轧制备纳米尺寸金属w膜/niti复合板材,通过将磁控溅射法和高温轧制法相结合,在氩气(ar)环境下,在机械抛光后的niti合金板材双面溅射沉积纳米尺寸w/niti多层膜,然后将多个沉积纳米尺寸w/niti合金多层膜的niti板材叠放一起,通过钢套包裹后再进行高温轧制,最终形成金属w膜/niti复合板材;本发明的复合板材,纳米金属w膜由于超高的硬度成为复合材料中增强相,同时,为了在复合材料中获得纳米尺寸的w膜,同时保证w膜的含量,选择在niti板材表明通过磁控溅射交替沉积w膜和niti膜,通过niti膜隔开w膜使其维持纳米尺寸。

43.实施例1

44.本发明纳米尺寸金属w膜/niti复合板材的制备方法,如图1所示,具体按照以下步骤实施:

45.步骤1,将长宽高为80mm

×

60mm

×

0.5mm的niti合金板材双面都进行机械抛光,用乙醇和丙酮超声清洗抛光后的niti合金板材,然后使用氮气喷枪中氮气吹干,放入超高真空磁控溅射设备基底台上,其中niti合金板材的化学式为ni

50

ti

50

;

46.步骤2,将niti合金靶材(化学式为ni

50

ti

50

)和99.999wt%的金属w靶材放在磁控溅射仪中的直流靶台上,在溅射仪器的真空度为3.0

×

10-5

pa的条件下,再通入氩气,调节真空室真空度为3.5pa,然后开始起辉,起辉功率为400w,进行预溅射,预溅射时间为45min;

47.步骤3,待预溅射完成后,将真空室的真空度调制3pa,在niti合金板材按照先沉积niti合金膜再沉积w膜的顺序依次交替沉积,最后一层沉积niti合金膜,通过控制沉积时间来控制w膜和niti膜的厚度相同,最终在niti合金板材的双面均沉积w/niti纳米多层膜;

48.沉积niti合金膜时,溅射功率为350w,溅射速率为40nm/min;

49.沉积w膜时,溅射功率为400w,溅射速率10nm/min;

50.单层w膜和单层niti合金膜的厚度为50纳米;w/niti纳米多层膜的总厚度为2000纳米;

51.步骤4,将10个沉积w/niti纳米多层膜的niti合金板叠放在一起,然后通过钢套包裹,并通过焊接对钢套进行密封,随后将密封后钢套在进行热轧,最后去掉钢套,得到纳米尺寸金属w膜/niti复合板材;

52.热轧时,开轧温度为800℃,终轧温度为900℃,热轧变形量30%。

53.图2是实施例1提供的叠轧结合磁控溅射制备纳米尺度金属w膜/niti复合板材的宏观形貌照片图,这表明通过本发明提供的方法,10块沉积由多层膜的niti板材在轧制后形成了完整的复合板材,界面结合良好。

54.图3是实施例1提供的叠轧结合磁控溅射制备纳米尺度金属w膜/niti复合板材的扫描电镜背散射电子照片,其中白色的条状为w纳米薄膜,灰色为niti板,这表明本发明中多个磁控溅射w/niti多层膜的niti板在热轧制变形后界面结合良好。

55.图4本发明实施例1提供的叠轧结合磁控溅射制备纳米尺度金属w膜/niti复合板材中界面处纳米w膜的扫描电镜背散射电子照片,表明w/niti复合板材中w膜的厚度约50nm,和本发明中设计的一致。

56.图5本发明实施例1提供的叠轧结合磁控溅射制备纳米尺度金属w膜/niti复合板材的应力-应变曲线图,并和纯niti板材进行了对比,结果表明纳米尺度金属w/niti复合板材的断裂强度为1200mpa,断裂塑形30%,优于niti板材。

57.实施例2

58.本发明纳米尺寸金属w膜/niti复合板材的制备方法,具体按照以下步骤实施:

59.步骤1,将厚度为0.5mm的niti合金板材的双面均进行机械抛光,之后用乙醇和丙酮超声清洗抛光后的niti合金板材,然后使用氮气喷枪中氮气吹干,放入超高真空磁控溅射设备基底台上;

60.步骤2,将niti合金靶材和金属w靶材放在磁控溅射仪中的直流靶台上,在溅射仪器的真空度为1.0

×

10-5

a的条件下,再通入氩气,调节真空室真空度为1pa,然后开始起辉,进行预溅射,预溅射时间为20min;

61.步骤3,待预溅射完成后,将真空室的真空度调制4pa,在niti合金板材按照先沉积niti合金膜再沉积w膜的顺序依次交替沉积,最后一层沉积niti合金膜,通过控制沉积时间来控制w膜和niti膜的厚度相同,最终在niti合金板材的双面均沉积w/niti纳米多层膜;

62.沉积niti合金膜时,溅射功率为600w,溅射速率为20nm/min;

63.沉积w膜时,溅射功率为100w,溅射速率10nm/min;

64.单层w膜和单层niti合金膜的厚度为100纳米;w/niti纳米多层膜的总厚度为4000纳米;

65.步骤4,将15个沉积w/niti纳米多层膜的niti合金板叠放在一起,然后通过钢套包裹,并通过焊接对钢套进行密封,随后将密封后钢套在进行热轧,最后去掉钢套,得到纳米尺寸金属w膜/niti复合板材;

66.热轧时,开轧温度为900℃,终轧温度为1000℃,热轧变形量35%;开始材料轧制容易变形,所以温度低一些。后期因材料已经累积了塑形变形,加工硬化,变形困难,因此后面轧的温度高一些,便于轧制变形。

67.实施例3

68.本发明纳米尺寸金属w膜/niti复合板材的制备方法,具体按照以下步骤实施:

69.步骤1,将niti合金板材的双面均进行机械抛光,之后用乙醇和丙酮超声清洗抛光后的niti合金板材,然后使用氮气喷枪中氮气吹干,放入超高真空磁控溅射设备基底台上;

70.niti合金板材的厚度为2毫米;

71.步骤2,将niti合金靶材和金属w靶材放在磁控溅射仪中的直流靶台上,在溅射仪器的真空度为4

×

10-5

pa的条件下,再通入氩气,调节真空室真空度为7pa,然后开始起辉,进行预溅射,预溅射时间为50min;

72.步骤3,待预溅射完成后,将真空室的真空度调制3pa,在niti合金板材按照先沉积niti合金膜再沉积w膜的顺序依次交替沉积,最后一层沉积niti合金膜,通过控制沉积时间来控制w膜和niti膜的厚度相同,最终在niti合金板材的双面均沉积w/niti纳米多层膜;

73.沉积niti合金膜时,溅射功率为500w,溅射速率为30nm/min;

74.沉积w膜时,溅射功率为400w,溅射速率30nm/min;

75.单层w膜和单层niti合金膜的厚度为150纳米;w/niti纳米多层膜的总厚度为5000纳米;

76.步骤4,将20个沉积w/niti纳米多层膜的niti合金板叠放在一起,然后通过钢套包裹,并通过焊接对钢套进行密封,随后将密封后钢套在进行热轧,最后去掉钢套,得到纳米尺寸金属w膜/niti复合板材;

77.热轧时,开轧温度为950℃,终轧温度为1100℃,热轧变形量40%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1