一种汽车刹车线金属材料的制备方法与流程

1.本发明涉及一种汽车刹车线金属材料的制备方法。

背景技术:

2.在生产汽车刹车线金属材料单纯使用铝进行脱氧时产生有两个难题:1.当 钢中铝含量过高时钢水的脱氧效果良好,但如果钢液中产生的脱氧产物al2o3 过多或者变性不好,连铸浇注过程中易发生中间包水口结瘤现象造成连铸机生 产中断。

3.当钢中铝含量过低就会造成钢水的脱氧不良,当钢水中氧含量偏高时,钢 水在冷却凝固过程中,随着钢中的溶解氧在钢液的溶解度降低,会析出与钢中 的碳反应产生co气体在柱状晶生长方向接近铸坯表面形成孔洞叫气泡,气泡裸 露在表面叫表面气泡,没有裸露的叫皮下气泡,气泡小而密集的叫皮下针孔, 在加热炉内铸坯皮下气泡外露被氧化形成脱碳层,在轧材上形成形状和大小不 一的表面翘皮状结疤,同时脱氧不完全,形成夹杂物,拉拔过程中容易断裂。

4.按产品用途分,有用作冲压和面板成形的sph系列钢、用于制造低强度系 列紧固件钢、用于制造五金及镀锌线系列拉丝钢、焊条钢等。特别是用钢棉代 替石棉生产刹车片和离合器等摩阻材料,在国际上得到广泛的应用,发展非常 迅速。钢棉用盘条是一种低碳低硅易切削钢,是一种新型材料,主要用于阻磨 材料,如刹车片等,也用于混凝土、塑料以及橡胶强化等诸多领域。

技术实现要素:

5.本发明的目的是提供一种汽车刹车线金属材料的制备方法,能够优化低碳 低硅铝镇静钢脱氧工艺,进一步提高脱氧效果,达到减少钢中高熔点夹杂物,杜 绝连铸中间包水口结瘤难题,解决因脱氧不充分造成的连铸坯出现气泡的质量 难题。

6.为解决上述技术问题,本发明采用如下技术方案:

7.本发明一种汽车刹车线金属材料的制备方法,包括:

8.1).转炉终点控制:转炉一倒出钢,终点碳按w(c)=0.02%~0.07%控制, 终点w(s)≤0.030%,终点w(p)≤0.014%,终点温度1615—1640℃;

9.2).脱氧合金化:合金加入量根据钢包成分要求设定加入量;出钢前加入复 合脱氧剂加入量中碳锰铁:650-750、铝铁:80-120;

10.3).转炉挡渣操作:转炉出钢过程采用挡渣冒挡前期渣、挡渣锥挡后期渣, 钢包渣层厚度控制在90mm以内;

11.4).氩站操作:钢水进站后,吹氩,成份、温度均匀后测温,镇静后定氧, 根据定氧仪所测得的钢中氧含量加铝进行调整;保证软吹时间并控制好氩气流 量,钢包内氧含量控制范围[o]≤40ppm,钢包al含量控制范围0.006%-0.014%, 钢包ti含量控制范围0.010%-0.015%;

[0012]

5).lf炉控制:精炼冶炼开始前进行定氧作业,确认钢水中[o]a,当钢水中 [o]a≤

20ppm时不配加铝铁;当钢水中[o]a≥20ppm时配加少量铝铁,精炼成分 控制精炼终点[al]控制在0.005-0.007%,精炼终点[ti]控制在0.005-0.0010%, 精炼终点[si]控制在0.015-0.020%,精炼过程造高碱度还原渣,喂入纯钙线 300-400m/炉,ca/al>0.12,软吹≥15min,精炼喂丝后5min进行定氧,要求 钢水中[o]a≤25ppm,促进夹杂物充分变性与上浮;

[0013]

6).连铸操作:连铸从大包到中间包采用长水口和浸入式水氩封,中间包采 用碱性覆盖剂,结晶器采用预熔保护渣,液相线温度1525~1528℃、中间包温 度控制在1545~1555℃、过热度保持在25~35℃;

[0014]

7).轧制工艺:加热炉加热温度控制为:预热加热时间大于等于3.5h,残 氧控制在1%

‑‑

4%,开轧温度980

±

15℃,精轧入口温度为920

±

20℃,1架风 机开启度100%,2-8架关,8架风机开启度50%,9、10架风机关,保温罩全关。

[0015]

进一步的,所述1)中,终点温度1630℃。

[0016]

进一步的,所述2)中,出钢前加入复合脱氧剂加入量中碳锰铁:700kg/t、 铝铁:100kg/t。

[0017]

进一步的,所述6)中,过热度保持在25~30℃。

[0018]

与现有技术相比,本发明的有益技术效果:

[0019]

低碳低硅铝镇静钢传统工艺路线如下:铁水—转炉(脱氧合金为铝铁、硅钙) —吹氩站(吹氩搅拌、测氧、软吹)—lf炉(造还原渣、补加铝铁、测氧、喂钙 线、软吹)—方坯连铸(保护浇注、中包覆盖剂);

[0020]

本发明使用铝+钛复合脱氧的原理:钢中加入ti、al复合脱氧后,钢中的 夹杂物主要为球状的ti、al的复合氧化物,且尺寸均小于31um。并且这种复合 夹杂物可以igf形核,而al含量过高不利于igf的形成。ti/a1从0增加到0.8 时,直径小于lum的夹杂物所占比例增幅较大;随着钢中ti/a1的增加,钢中 直径在1um~3um的夹杂物所占比例有减小的趋势,随着钢中ti/a1的增加,钢 中直径大于39um的夹杂物所占比例也有减小的趋势,当ti/a1大于1.63时, 其频率基本稳定在小于5%的范围内。当钢中al含量小于0.011%时,向钢中添 加0.02%ti脱氧可以得到细小、球状的mgo

·

a1

203

·

tiox—si02·

mns的复合夹 杂物,且钢中夹杂物的颗粒大小明显细化。钢中析出物尺寸更小,分布更加弥 散,具有更强的钉扎力,能在热循环过程中有效钉扎奥氏体晶界。

[0021]

本发明通过对低碳低硅铝镇静钢使用铝+钛复合脱氧后,优化低碳低硅铝 镇静钢脱氧工艺,进一步提高脱氧效果,达到减少钢中高熔点夹杂物,杜绝了连 铸中间包水口结瘤难题达到了稳定生产的目的,同时也解决了因脱氧不充分造 成的连铸坯出现气泡的质量难题。

具体实施方式

[0022]

一种汽车刹车线金属材料的制备方法,按下列步骤进行操作:

[0023]

1.转炉终点控制:

[0024]

转炉一倒出钢,终点碳按w(c)=0.02%~0.07%控制,终点w(s)≤0.030%, 终点w(p)≤0.014%,终点温度1615—1640℃;

[0025]

2.脱氧合金化:

[0026]

合金加入量根据钢包成分要求设定加入量;出钢前加入复合脱氧剂加入量 中碳锰铁:700kg/t、铝铁:100kg/t。

[0027]

3.转炉挡渣操作:

[0028]

挡渣效果差不仅增加钢水中氧含量、夹渣物数量,将会产生钢水回磷,产 生磷废;降低合金收得率,提高合金成本;为了减少钢渣对钢水氧化性的影响, 转炉出钢过程采用挡渣冒挡前期渣、挡渣锥挡后期渣,为提高挡渣效果,对挡 渣锥定位进行优化,并加强对出钢口维护。钢包渣层厚度控制在90mm以内,在 个别炉挡渣效果差时,可以适当的增加铝铁用量及在吹氩站采取补救措施。

[0029]

4.氩站操作:

[0030]

钢水进站后,吹氩,成份、温度均匀后测温,镇静后定氧,根据定氧仪所 测得的钢中氧含量加铝进行调整;保证软吹时间并控制好氩气流量。钢包内氧 含量控制范围[o]≤40ppm,钢包al含量控制范围0.007%-0.015%。钢包ti含量 控制范围0.010%-0.020%。

[0031]

5.lf炉控制:

[0032]

精炼冶炼开始前进行定氧作业,确认钢水中[o]a,当钢水中[o]a≤20ppm时 不配加铝铁;当钢水中[o]a≥20ppm时配加少量铝铁。精炼成分控制精炼终点[al] 控制在0.005-0.007%,精炼终点[ti]控制在0.005-0.0010%,精炼终点[si]控 制在0.015-0.020%,精炼过程造高碱度还原渣,喂入纯钙线300-400m/炉,ca/al >0.12,软吹≥15min,精炼喂丝后5min进行定氧,要求钢水中[o]a≤25ppm, 促进夹杂物充分变性与上浮;

[0033]

6.连铸操作:

[0034]

确保浇注系统干燥,根据水蒸气使钢液吸氢原理,如浇注系统钢包、中间 包、保护渣等潮湿,钢液中氢含量增加,易产生气泡。因此,开浇前钢包、中 间包及保护渣要有足够,连铸从大包到中间包采用长水口和浸入式水氩封,中 间包采用碱性覆盖剂,结晶器采用预熔保护渣,液相线温度1525~1528℃、中 间包温度控制在1545~1555℃、过热度保持在25~35℃。过热度大的钢水会从 空气中吸取更多的氧气和氮气,增加钢中的气体含量,因此热度优选25-30℃。

[0035]

7.轧制工艺:

[0036]

加热炉加热温度控制为:预热加热时间大于等于3.5h,残氧控制在1%

‑‑

4%, 开轧温度980

±

15℃,精轧入口温度为920

±

20℃,1架风机开启度100%,2-8 架关,8架风机开启度50%,9、10架风机关,保温罩全关。

[0037]

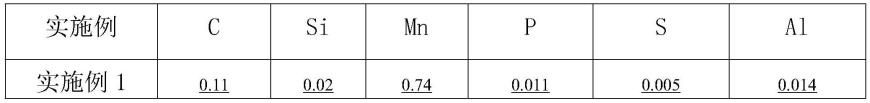

其中一种汽车刹车线金属材料的制备方法具体实施化学成分见表1,力学性 能检验结果见表2。

[0038]

表1一种汽车刹车线金属材料的化学成分/%

[0039][0040][0041]

表2一种汽车刹车线金属材料的力学性能检验结果

[0042]

实施例抗拉强度/mpa屈服强度/mpa面缩率/%延伸率/%实施例1412-83-实施例2399-78-实施例3383-77-[0043]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范 围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发 明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护 范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1