一种硅包覆钨复合粉及其制备方法与流程

1.本发明属于粉末冶金技术领域,具体涉及一种硅包覆钨复合粉及其制备方法。

背景技术:

2.硬半导体产业作为现代信息技术产业的基础,已成为社会发展和国民经济的基础性、战略性和先导性产业,是现代日常生活和未来科技进步必不可少的重要组成部分;伴随着全球科技逐渐进步,全球范围内半导体产业规模基本都保持着持续扩张态势。半导体产业链涉及材料、设备等支撑性行业,芯片设计、晶圆制造和封测行业,半导体产品终端应用行业等。以集成电路为代表的半导体产品应用领域广泛,下游应用行业的需求增长是半导体产业快速发展的核心驱动力力。

3.集成电路的制备包括晶圆生产、光刻、离子注入、薄膜制备等,其中薄膜制备至关重要。硅钨薄膜具有高电导率、良好的耐高温性能及优良的抗化学腐蚀性等特点,作为栅极接触层、扩散阻挡层或者黏附层等来进行使用,被广泛应用于半导体集成电路的制造。硅钨复合粉作为硅钨薄膜制备的重要原料,其性能的变化将直接影响硅钨薄膜的制备,所以,研究制备出不同性能的硅钨复合粉将有利于硅钨薄膜的更进一步发展。

4.超细粉体不仅是一种功能材料,而且为新的功能材料的复合与开发建立了坚实的基础,在国民经济与国防各领域有着重要的作用和意义。超细粉体粒子较为实用的优异特性主要是表面效应和体积效应,随着颗粒尺寸减小,面积与体积的比例随之增大。由于超细粒子的比表面积很大,很容易产生团聚现象,所以对粉体表面进行处理,使其处于分散状态,充分发挥其优异特性很有必要。近年来,粉体表面改性技术一直为人们所关注。表面包覆改性只是表面改性技术中重要的一种。粉体的表面包覆是根据需要应用物理或化学方法对颗粒表面进行处理,利用无机物或有机物对颗粒表面进行包覆,在其表面引入一层包覆层,这样包覆改性后的粉体可以看成是由“核层”和“壳层”组成的复合粉体。通过在粉体表面涂敷一层组分不同的覆盖层,能够改变其光、磁、电、催化、亲水、疏水以及烧结特性,提高其抗腐蚀性、耐久性、使用寿命以及热、机械和化学稳定性等。

5.复合粉通常分为混合型复合粉和包覆型复合粉,其中包覆型复合粉体不同于传统的混合型复合粉体,它具有核壳结构,由中心粒子和包覆层组成,包覆型复合粉体中的不同相可以达到一个个颗粒间的混合,是一般复合粉体实现不了的粒子级别上的均匀混合程度。而目前现有技术中的,硅钨复合粉多为混合型复合粉体,比如申请号202111133848.8,名称为“一种钨硅靶坯的制备方法”的中国专利申请中公开的技术方案是将钨粉和硅粉的混粉进行高能球磨,得到初合金粉,其复合粉的混合程度要低于包覆型硅钨复合粉。

6.由超细粉体表面包覆形成的新粉末是一种核-壳结构的复合粉末。包覆机理主要有如下几种观点:(1)库仑静电引力相互吸引机理。这种观点认为,包覆剂带有与基体表面相反的电荷,靠库仑引力使包覆剂颗粒吸附到被包覆颗粒表面。(2)化学键机理。这种观点认为,通过化学反应使基体和包覆物之间形成牢固的化学键,从而生成均匀致密的包覆层。包覆层与基体结合牢固,不易脱落,但需要基体表面具备一定的官能团。(3)过饱和度机理。

这种机理从结晶学角度出发,认为在某一ph值下,有异相物质存在时,如溶液超过它的过饱和度就会有大量的晶核立即生成,沉积到异相颗粒表面形成包覆层,此时晶体析出的浓度低于溶液中无异相物质时的浓度。这是由于在非均相体系的晶体成核与生长过程中,新相在已有的固相上成核或生长,体系表面自由能的增加量小于自身成核(均相成核)体系表面自由能的增加量,所以分子在异相界面的成核与生长优先于体系中的均相成核。

7.目前广大科研工作者对于包覆型复合材料也已经有了大量的研究,比如专利cn103601503a公开了一种在纳米碳化钨粉表面包覆氧化硅氧化锆复合膜的工艺,步骤为:首先采用氧化锆溶胶浸渍纳米碳化钨粉,然后在微波炉中烘干,重复浸渍,再在的微波炉中焙烧,得到表面包覆有氧化锆的纳米碳化钨粉;然后采用氧化硅溶胶浸渍表面包覆有氧化锆的纳米碳化钨粉,再在微波炉中烘干,重复浸渍,然后在微波炉中焙烧,即得到表面包覆有氧化硅氧化锆复合膜的纳米碳化钨粉。再如专利cn102173823a公开了一种碳化硅/碳化钨复合材料及其制备方法,该复合粉体是以碳化硅颗粒为原料,以偏钨酸铵、钨酸铵、钨酸钠等含钨试剂为钨源,经过酸沉淀的方法在碳化硅表面包覆氧化钨,再经过碳化制得碳化钨/碳化硅复合粉体。再如专利cn101003089a公开了超微或纳米金属粉包覆的复合粉末及其制备方法,该类包覆型复合粉以镍粉、不锈钢粉等金属粉末或碳化钨、碳化铬等碳化物或镍铬合金等合金粉末或镍铬硼硅等自熔合金粉末或上述几类粉末的组合为核心粉末,以一种或数种超微或纳米金属粉如铝粉、钼粉或钴粉在核心粉末表面形成均匀的包覆层,所述超微或纳米金属粉的平均粒径为20nm~850nm。但是上述包覆型复合材料制备方法依然较为复杂,而且目前关于制备包覆型硅钨复合粉的有效方法暂无见到相关研究,适合产业化的、硅粉为包覆层在核心颗粒钨粉表面均匀包覆的包覆型硅钨复合粉制备方法有待进一步研究。

技术实现要素:

8.在本发明的一个方面,本发明提供了一种硅包覆钨复合粉,其以钨粉为核心颗粒,以硅粉为包覆层在核心颗粒的表面均匀包覆。该硅包覆钨复合粉可应用于制备钨均匀分布的硅钨薄膜。

9.在本发明的另一个方面,本发明还提供了上述硅包覆钨复合粉的制备方法,以钨粉、硅粉为原料,经混合、真空脱气、高温烧结、快速冷却后制备得到硅钨粉团聚体,然后经气破制备得到分散性较好、表面均匀包覆粗颗粒硅的硅钨复合粉。

10.在本发明的另一个方面,进一步的,所述制备方法的具体操作步骤如下:(1)将钨粉与球磨破碎后的硅粉混合均匀;(2)将混合后的粉末置于高温烧结炉中,先于500℃~590℃进行真空脱气,然后在1410℃~1550℃、通纯氢条件下进行高温烧结,烧结完成后以50℃/min的速率快速冷却至室温;(3)对烧结后的硅钨粉进行气破处理,然后经分散后过筛处理,得到硅包覆钨复合粉。

11.进一步地,步骤(1)中所述混合后粉末中硅粉的含量为40wt%~60 wt %。

12.进一步地,所述步骤(1)中球磨破碎以高纯氮化硅球为球磨介质,所述步骤(2)中高温烧结的时间为0.5-2h。

13.进一步地,步骤(1)中所述球磨为将硅粉在球料比为1.5:1~2.5:1条件下进行球磨,球磨时间为10-50min。

14.进一步地,所述步骤(1)三维混料器中混合均匀,混合介质为高纯硅球。

15.进一步地,所述步骤(1)中在球料比为1:1~1:2下混合至均匀,混合时间为0.5-4h。

16.进一步地,步骤(3)中所述气破处理的气体压力为3~5bar,分级轮频率为800~1500r/min;步骤(3)中所述分散选用超声分散。

17.在本发明的另一个方面,进一步地,本发明还提供了上述硅包覆钨复合粉在制备硅钨薄膜中的应用。

18.在本发明的另一个方面,进一步地,本发明还提供了一种硅包覆钨复合粉在制备硅钨靶材中的应用。

19.本发明的有益效果:1、通过对硅粉进行球磨破碎,可增加硅粉表面粗糙度及表面活性,从而增加烧结过程中的融化速率,提高包覆性能。

20.2、硅与氧在600℃即开始反应,而本发明在500℃~590℃下真空脱气,可确保在硅与氧发生反应之前脱除粉末中的氧。

21.3、硅粉和钨粉混合过程中,将硅粉含量控制在总量的40%~60%,硅粉过多则复合粉板结严重,太少则会导致不能完全包覆。

22.4、硅粉在1410℃开始融化,本发明的技术方案设置在1410℃~1550℃下烧结,可使硅粉以较快的速度融化,从而包覆钨粉,温度不能过高,太高则钨粉烧结严重,同时硅粉融化过多,导致降温后的材料板结严重,不利于制备分散性较好的复合粉。

23.5、本发明的制备方法在烧结后快速冷却至室温,可促进硅钨复合粉收缩成类球形,从而制备出粗颗粒硅包覆钨复合粉。

附图说明

24.为了便于本领域技术人员的理解,下面结合附图对发明作进一步的说明。

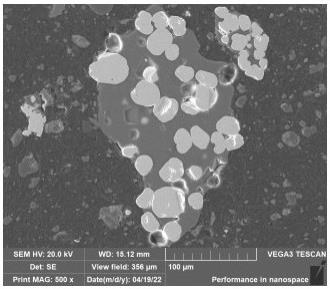

25.图1为本发明中制备均匀粗颗粒硅包覆钨复合粉的工艺流程图;图2为实施例1中制备的硅包覆钨复合粉的微观形貌剖面图。

26.图3为实施例1中制备的硅包覆钨复合粉的剖面微观si元素分布图。

27.图4为实施例1中制备的硅包覆钨复合粉的剖面微观w元素分布图。

28.图5为实施例3中制备的硅包覆钨复合粉的微观形貌剖面图。

29.图6为实施例3中制备的硅包覆钨复合粉的剖面微观si元素分布图。

30.图7为实施例3中所制备的硅包覆钨复合粉的剖面微观w元素分布图。

具体实施方式

31.为了更加清楚地理解本发明的目的、技术方案及有益效果,下面对本发明做进一步的说明,但并不将本发明的保护范围限定在以下实施例中,以下实施例只是用来详细说明本发明,并不以任何方式限制本发明的范围。在以下实施例中所涉及的仪器设备如无特别说明,均为常规仪器设备;所涉及的原料如无特别说明,均为市售常规工业原料;所涉及

的加工制作方法,如无特别说明,均为常规方法。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

32.在本发明的实施例中,本发明提供了一种硅包覆钨复合粉,其以钨粉为核心颗粒,以硅粉为包覆层在核心颗粒的表面均匀包覆。该硅包覆钨复合粉可应用于制备钨均匀分布的硅钨薄膜。

33.进一步的,在本发明的实施例中,本发明还提供了上述硅包覆钨复合粉的制备方法,以钨粉、硅粉为原料,经混合、真空脱气、高温烧结、快速冷却后制备得到硅钨粉团聚体,然后经气破制备得到分散性较好、表面均匀包覆粗颗粒硅的硅钨复合粉。

34.进一步的,在本发明的实施例中,所述制备方法的具体操作步骤如下:(1)将钨粉与球磨破碎后的硅粉混合均匀;(2)将混合后的粉末置于高温烧结炉中,先于500℃~590℃进行真空脱气,然后在1410℃~1550℃、通纯氢条件下进行高温烧结,烧结完成后以50℃/min的速率快速冷却至室温;(3)对烧结后的硅钨粉进行气破处理,然后经分散后过筛处理,得到硅包覆钨复合粉。

35.进一步地,在本发明的实施例中,步骤(1)中以钨粉、硅粉为原料,所述硅粉优选为粗颗粒硅粉,所述粗颗粒硅粉的粒径优选为74-125μm;此外,本发明对所述的钨粉、硅粉没有其他更多的特殊的限定,采用本领域技术人员熟知的市售的或者自制的钨粉、硅粉即可。

36.进一步地,在本发明的实施例中,步骤(1)中所述混合后粉末中硅粉的含量为40wt%~60 wt %。发明人研究发现,硅粉和钨粉混合过程中,将硅粉含量控制在总量的40%~60%,硅粉过多则复合粉板结严重,太少则会导致不能完全包覆。因此,发明人研究发现,在上述合理的硅粉的含量范围内,更容易制备得到本发明所述的分散性较好、表面均匀包覆粗颗粒硅的硅钨复合粉。

37.进一步地,在本发明的实施例中,所述步骤(1)中球磨破碎以高纯氮化硅球为球磨介质,所述高纯氮化硅球优选为纯度99.99%以上的氮化硅球。此外,本发明对所述的高纯氮化硅球没有其他更多的特殊的限定,采用本领域技术人员熟知的市售的或者自制的高纯氮化硅球即可。

38.进一步地,在本发明的实施例中,步骤(1)中所述球磨为将硅粉在球料比为1.5:1~2.5:1条件下进行球磨,球磨时间为10-50min。在本发明中,通过对硅粉进行球磨破碎,可增加硅粉表面粗糙度及表面活性,从而增加烧结过程中的融化速率,提高包覆性能。此外,发明人研究发现,在上述合理的球料比以及球磨时间范围内,更容易制备得到本发明所述的分散性较好、表面均匀包覆粗颗粒硅的硅钨复合粉。

39.进一步地,在本发明的实施例中,所述步骤(2)中于500℃~590℃进行真空脱气;发明人研究发现,硅与氧在600℃即开始反应,而本发明在500℃~590℃下真空脱气,可确保在硅与氧发生反应之前脱除粉末中的氧。因此,发明人研究发现,在上述合理的真空脱气温度范围内,更容易制备得到本发明所述的分散性较好、表面均匀包覆粗颗粒硅的硅钨复合粉。

40.进一步地,在本发明的实施例中,所述步骤(2)中在1410℃~1550℃、通纯氢条件

下进行高温烧结,高温烧结的时间为0.5-2h。发明人研究发现,硅粉在1410℃开始融化,本发明的技术方案设置在1410℃~1550℃下烧结,可使硅粉以较快的速度融化,从而包覆钨粉,温度不能过高,太高则钨粉烧结严重,同时硅粉融化过多,导致降温后的材料板结严重,不利于制备分散性较好的复合粉。因此,发明人研究发现,在上述合理的高温烧结温度范围内,更容易制备得到本发明所述的分散性较好、表面均匀包覆粗颗粒硅的硅钨复合粉。

41.进一步地,在本发明的实施例中,所述步骤(1)三维混料器中混合均匀,混合介质为高纯硅球。所述高纯硅球优选为纯度为99.99%以上的氮化硅球。此外,本发明对所述的高纯硅球没有其他更多的特殊的限定,采用本领域技术人员熟知的市售的或者自制的高纯硅球即可。

42.进一步地,在本发明的实施例中,所述步骤(1)中在球料比为1:1~1:2下混合至均匀,混合时间为0.5-4h。此外,发明人研究发现,在上述合理的球料比以及混合时间范围内,更容易制备得到本发明所述的分散性较好、表面均匀包覆粗颗粒硅的硅钨复合粉。

43.进一步地,在本发明的实施例中,步骤(3)中所述气破处理的气体压力为3~5bar,分级轮频率为800~1500r/min;步骤(3)中所述分散选用超声分散。此外,发明人研究发现,在上述合理的气体压力以及分级轮频率范围内,更容易制备得到本发明所述的分散性较好、表面均匀包覆粗颗粒硅的硅钨复合粉。但是,本发明对所述的气破处理没有其他更多的特殊的限定,采用本领域技术人员熟知的气破处理操作即可。

44.进一步地,在本发明的实施例中,步骤(2)中优选烧结完成后快速冷却至室温,所述快速冷却优选为以50℃/min的速率进行冷却;发明人研究发现,在烧结后快速冷却至室温,可促进硅钨复合粉收缩成类球形,从而制备出粗颗粒硅包覆钨复合粉。

45.进一步地,在本发明的实施例中,本发明还提供了一种硅包覆钨复合粉在制备硅钨靶材中的应用。钨硅靶材是真空溅镀过程中时常会使用到的一种靶材,对钨硅靶材进行真空溅镀形成的镀膜是一种良好的导体,它被广泛应用于电子栅门材料以及电子薄膜领域。

46.进一步地,在本发明的实施例中,本发明还提供了上述硅包覆钨复合粉在制备硅钨薄膜中的应用。钨硅薄膜具有电阻率低、热稳定性强及抗化学腐蚀性能优异等特点,是半导体集成电路重要的构成部分,主要作为栅极接触层、扩散阻挡层或者黏附层等来进行使用。钨硅靶材通过物理气相沉积技术(pvd)制备得到钨硅薄膜,应用在半导体、特别是存储器,如dram中,充当有效的栅极欧姆接触层。半导体领域用的钨硅靶材在纯度、组织结构控制以及靶材组件整体品质一致性等方面具有十分严格的要求,其对薄膜的性能起着至关重要的影响。

47.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。此外,实施例中所述的百分含量如无特殊说明一般指质量百分含量。

48.实施例1:一种硅包覆钨复合粉的制备方法,包括如下步骤:(1)以高纯硅球为球磨介质,将粗颗粒硅粉在球料比1.5:1条件下球磨40min。

49.(2)将钨粉与步骤(1)破碎后的硅粉在三维混料器中混合均匀,其中,硅粉的含量为40%,混合时间为2h,混合介质为高纯硅球,球料比为1:1。

50.(3)将步骤(2)混合好的粉末置于高温烧结炉中,先于590℃下进行真空脱气,然后在1410℃下、通纯氢烧结1.5h,然后以50℃/min的速率快速冷却至室温,得到烧结后的硅钨粉。

51.(4)对上述烧结后的硅钨粉进行气动破碎,破碎气体压力为3bar,分级轮转速为1500r/min,接着经超声分散后过140目筛,即为硅包覆钨复合粉。

52.所制硅包覆钨复合粉中硅包覆钨效果好,费氏粒度75μm。

53.图2为实施例1中所制备的硅包覆钨复合粉的微观形貌剖面图,从图中可以看出该颗粒为钨粉与硅粉共同组成,其中钨粉被硅粉包裹住,且硅层较厚,粒度在75μm左右。

54.图3为实施例1中所制备的硅包覆钨复合粉的剖面微观si元素分布图,从图中可以看出白色部分为硅元素的分布情况,颗粒中硅元素将钨粉包裹着,且硅层较厚。

55.图4为实施例1中所制备的硅包覆钨复合粉的剖面微观w元素分布图,从图中可以看出白色部分为w元素的分布情况,钨粉被硅粉包裹住。

56.实施例2 一种硅包覆钨复合粉的制备方法,包括如下步骤:(1)以高纯硅球为球磨介质,将粗颗粒硅粉在球料比2:1条件下球磨30min。

57.(2)将钨粉与步骤(1)破碎后的硅粉在三维混料器中混合均匀,其中,硅粉含量为50%,混合时间为3h,混合介质为高纯硅球,球料比为1:1.5。

58.(3)将步骤(2)混合好的粉末置于高温烧结炉中,先于550℃下进行真空脱气,然后在1490℃下、通纯氢烧结1h,然后以50℃/min的速率快速冷却至室温,得到烧结后的硅钨粉。

59.(4)对上述烧结后的硅钨粉进行气动破碎,破碎气体压力为4bar,分级轮转速为1100r/min,接着经超声分散后过140目筛,即为硅包覆钨复合粉。

60.所制硅包覆钨复合粉中硅包覆钨效果好,费氏粒度91μm。

61.实施例3一种硅包覆钨复合粉的制备方法,包括如下步骤:(1)以高纯硅球为球磨介质,将粗颗粒硅粉在球料比2.5:1下球磨10min。

62.(2)将钨粉与步骤(1)破碎后的硅粉在三维混料器中混合均匀,其中,si含量为60%,混合时间为1h,混合介质为高纯硅球,球料比为1:1.5。

63.(3)将步骤(2)混合好的粉末置于高温烧结炉中,先于500℃下进行真空脱气,然后在1550℃下、通纯氢烧结0.5h,然后以50℃/min的速率快速冷却至室温,得到烧结后的硅钨粉。

64.(4)对上述烧结后的硅钨粉进行气动破碎,破碎气体压力为5bar,分级轮转速为800r/min,接着经超声分散后过140目筛,即为硅包覆钨复合粉。

65.所制硅包覆钨复合粉中硅包覆钨效果好,费氏粒度102μm。

66.图5为实施例3中所制备的硅包覆钨复合粉的微观形貌剖面图,从图中可以看出该颗粒为钨粉与硅粉共同组成,其中钨粉被硅粉包裹住,且硅层较厚,粒度在150μm左右。

67.图6为实施例3中所制备的硅包覆钨复合粉的剖面微观si元素分布图,从图中可以看出白色部分为硅元素分布情况,硅元素分布较均匀,并且包覆住钨粉颗粒。

68.图7为实施例3中所制备的硅包覆钨复合粉的剖面微观w元素分布图,从图中可以

看出白色部分为w元素分布情况,被硅粉包裹住。

69.对比例1一种硅包覆钨复合粉的制备方法,包括如下步骤:1、以高纯硅球为球磨介质,将粗颗粒硅粉在球料比2:1下球磨30min。

70.2、将钨粉与步骤1破碎后的硅粉在三维混料器中混合均匀,其中,si含量为30%,混合时间为3h,混合介质为高纯硅球,球料比为1:1.5。

71.3、将步骤2混合好的粉末置于高温烧结炉中,先于550℃下进行真空脱气,然后在1490℃下、通纯氢烧结1h,然后以50℃/min的速率快速冷却至室温,得到烧结后的硅钨粉。

72.4、对上述烧结后的硅钨粉进行气动破碎,破碎气体压力为4bar,分级轮转速为1100r/min,接着经超声分散过140目筛,即为硅包覆钨复合粉。

73.所制硅包覆钨复合粉中硅包覆钨效果较差,颗粒均匀性差。

74.对比例2一种硅包覆钨复合粉的制备方法,包括如下步骤:1、以高纯硅球为球磨介质,将粗颗粒硅粉在球料比2:1下球磨30min。

75.2、将钨粉与步骤1破碎后的硅粉在三维混料器中混合均匀,其中,si含量为70%,混合时间为3h,混合介质为高纯硅球,球料比为1:1.5。

76.3、将步骤2混合好的粉末置于高温烧结炉中,先于550℃下进行真空脱气,然后在1490℃下、通纯氢烧结1h,然后以50℃/min的速率快速冷却至室温,得到烧结后的硅钨粉。

77.4、对上述烧结后的硅钨粉进行气动破碎,破碎气体压力为4bar,分级轮转速为1100r/min,接着经超声分散过140目筛,即为硅包覆钨复合粉。

78.所制硅包覆钨复合粉中硅包覆钨效果较好,但颗粒板结严重,均匀性较差。

79.对比例3一种硅包覆钨复合粉的制备方法,包括如下步骤:1、以高纯硅球为球磨介质,将粗颗粒硅粉在球料比2:1下球磨30min。

80.2、将钨粉与步骤1破碎后的硅粉在三维混料器中混合均匀,其中,si含量为50%,混合时间为3h,混合介质为高纯硅球,球料比为1:1.5。

81.3、将步骤2混合好的粉末置于高温烧结炉中,先于450℃下进行真空脱气,然后在1490℃下通纯氢、烧结1h,然后以50℃/min的速率快速冷却至室温,得到烧结后的硅钨粉。

82.4、对复合粉的制上述烧结后的硅钨粉进行气动破碎,破碎气体压力为4bar,分级轮转速为1100r/min,接着经超声分散过140目筛,即为硅包覆钨复合粉。

83.所制硅包覆钨复合粉中硅包覆钨效果好,费氏粒度91μm,但物料表面存在白色二氧化硅粉末。

84.对比例4 一种硅包覆钨备方法,包括如下步骤:1、以高纯硅球为球磨介质,将粗颗粒硅粉在球料比2:1下球磨30min。

85.2、将钨粉与步骤1破碎后的硅粉在三维混料器中混合均匀,其中,si含量为40%,混合时间为3h,混合介质为高纯硅球,球料比为1:1.5。

86.3、将步骤2混合好的粉末置于高温烧结炉中,先于550℃下进行真空脱气,然后在1590℃下、通纯氢烧结1h,然后以50℃/min的速率快速冷却至室温,得到烧结后的硅钨粉。

87.4、对上述烧结后的硅钨粉进行气动破碎,破碎气体压力为4bar,分级轮转速为1100r/min,接着经超声分散过140目筛,即为硅包覆钨复合粉。

88.所制硅包覆钨复合粉板结严重,不利于破碎获得均匀粉末。

89.对比例5 一种硅包覆钨复合粉的制备方法,包括如下步骤:(1)直接将钨粉与未破碎的硅粉在三维混料器中混合均匀,其中,硅粉含量为50%,混合时间为3h,混合介质为高纯硅球,球料比为1:1.5。

90.(3)将步骤(2)混合好的粉末置于高温烧结炉中,先于550℃下进行真空脱气,然后在1490℃下、通纯氢烧结1h,然后以50℃/min的速率快速冷却至室温,得到烧结后的硅钨粉。

91.(4)对上述烧结后的硅钨粉进行气动破碎,破碎气体压力为4bar,分级轮转速为1100r/min,接着经超声分散后过140目筛,即为硅包覆钨复合粉。

92.所制硅包覆钨复合粉中硅包覆钨效果较差,所制粉末粒度较小,费氏粒度60μm。

93.将实施例和对比例所制得的样品进行测试,测试结果如下:表1 测试结果编号费氏粒度(μm)实施例175实施例291实施例3102对比例1包覆钨效果较差,颗粒均匀性差对比例2颗粒板结严重,均匀性较差对比例3物料表面存在白色二氧化硅粉末对比例4板结严重,不利于破碎获得均匀粉末对比例5包覆钨效果差,fsss为60μm从表1的测试结果可以看出,采用本发明的方法更容易制备得到的分散性好、表面均匀包覆粗颗粒硅的硅钨复合粉。

94.以上实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1