一种连铸坯宽度的精确控制的方法与流程

1.本发明属于钢铁冶金连铸技术领域,具体是一种连铸坯宽度的精确控制的方法。

背景技术:

2.电工钢等合金含量较高或c含量较低的钢种,其基本特性是高温强度较低或凝固收缩率较大。高温强度较低则抵抗应力能力弱,因此铁素体浇铸生产时,板坯在铸机压力与钢水静压力作用下容易发生形变,随着拉速、过热度、结晶器与二次冷却制度、热坯压力等连铸工艺参数的生变化,连铸坯的宽度也将随之发生变化,在实际连铸生产过程中,由于连铸坯宽度随着连铸工艺参数的变化差别较大,连铸坯宽控制偏差0~10mm的实际命中率较低,影响到后续热轧宽度命中率以及用户对钢材的有效使用率。

3.中国专利202011026491.9《无取向硅钢50w270连铸坯宽度的控制方法及其应用》,提出了一种根据成分预测铸坯宽度变化,从而调整拉速以弥补成分、过热度变化的方法。

4.在不锈钢连铸技术方面,由于铸坯高温热塑性低、凝固收缩率较大,研究拉速、过热度、结晶器与二次冷却配水、结晶器出口宽度等对铸坯宽度的影响的文献较多,也普遍通过拉速调节与控制、配水等调节连铸坯的宽度。

5.目前产品质量要求愈加严格,首先,普遍采用窄成分控制,因此同一钢种的成分基本相同,对铸坯宽度影响可以忽略不计,不同成分体系的钢种可以通过调节结晶器出口宽度直接弥补成分体系对铸坯宽度造成的影响,仅有部分产品成分在小范围波动也会对铸坯宽度产生直接影响。

6.其次,为了保证铸坯内部质量稳定,连铸普遍采用恒拉速浇注,结晶器与二次冷却配水普遍采用工艺最优值,通过调整连铸拉速、配水等关键工艺参数调节铸坯宽度显然与目前的连铸技术发展方向相悖,而且正常生产工艺条件下拉速、配水等工艺参数稳定,铸坯宽度基本可以满足精度要求。

7.第三,铸坯宽度控制的难点主要在于工艺波动条件下,如过热度偏高(降低拉速)或偏低(提高拉速)、生产节奏不匹配(降低拉速)、头尾坯(低拉速)等工艺异常情况。异常工艺条件下,拉速、过热度又受其他生产因素制约不能随意调节,而且过热度高低主要取决于上道工序而不是连铸工序,同时异常情况下一般需要拉速等关键工艺参数的调节来解决质量波动问题,而不是通过拉速调节来解决铸坯宽度的波动问题,因此异常情况下铸坯宽度不能通过拉速、过热度来有效控制。

8.为此,我们提出一种连铸坯宽度的精确控制的方法。

技术实现要素:

9.本发明的目的在于克服现有技术的缺陷,提供一种连铸坯宽度的精确控制的方法。

10.为实现上述目的,本发明采用了如下技术方案:

11.一种连铸坯宽度的精确控制的方法,通过控制连铸过程热坯压力与拉速、成分、过

热度的匹配关系,控制连铸坯宽度的偏差值为0~10mm,铸坯连铸之前需要对其进行铁水预处理、转炉冶炼、吹氩和rh精炼处理。

12.优选的,一种连铸坯宽度的精确控制的方法,包括以下步骤:

13.(s1)、成分精确控制;

14.(s2)、确定基准工艺参数;

15.(s3)、在确定(s2)中基础上,准确测量其宽度方向实际宽度变化规律,从而确定相应断面的结晶器宽度与锥度;

16.(s4)、据实际生产中“拉速与过热度”的变化,通过调整连铸过程弧形段与矫直段的压力弥补“过热度与拉速”的变化对铸坯宽度的影响。

17.优选的,步骤(s1)成分精确控制为钢中成品硅、mn等常规合金元素目标质量百分比偏差为≤0.05%,c、s等微量合金元素目标质量百分比偏差为≤0.001%,质量百分比偏差指的是该元素目标含量上限与下限的差值。

18.优选的,步骤(s2)确定基准工艺参数包括如下:

19.确定目标拉速:l0±

0.05m/min。

20.确定目标过热度:t0±

5℃。

21.确定配水工艺:针对不同钢种与不同断面,确定相应的结晶器水量与二次冷却配水工艺。

22.确定热坯压力基准值:在稳定上述成分、拉速、配水、过热度等基准工艺条件的基础上,确定连铸过程弧形段、矫直段的基准热坯压力,弧形段热坯压力矫直段热坯压力

23.其中:l0表示基准工艺条件下目标拉速;

24.t0表示基准工艺条件下目标过热度。

25.优选的,弧形段与矫直段热坯压力分别按照如下公式计算:

[0026][0027]

其中:

[0028]ys

表示弧形段压力设定实际值;

[0029]

表示基准工艺条件下弧形段压力设定目标值;

[0030]

ls表示实际拉速;

[0031]

l0表示基准工艺条件下目标拉速;

[0032]ksl

表示弧形段压力随着拉速调整的修正系数;

[0033]

ts表示实际过热度;

[0034]

t0表示基准工艺条件下目标过热度;

[0035]kst

表示弧形段压力随着过热度调整的修正系数;

[0036]

△

si+al+c

表示成分与目标成分的偏差。

[0037][0038]

其中:

[0039]

yj表示矫直段压力设定实际值;

[0040]

表示基准工艺条件下矫直段压力设定目标值;

[0041]

ls表示实际拉速;

[0042]

l0表示基准工艺条件下目标拉速;

[0043]kjl

表示矫直段压力随着拉速调整的修正系数;

[0044]

ts表示实际过热度;

[0045]

t0表示基准工艺条件下目标过热度;

[0046]kjt

表示矫直段压力随着过热度调整的修正系数;

[0047]

△

si+al+c

表示成分与目标成分的偏差;

[0048]

表示矫直段压力随成分波动的修正系数。

[0049]

优选的,弧形段与矫直段的热坯压力调整,以不造成铸坯内部缺陷作为确定热坯压力调节的上限与下限的依据,开浇与停浇阶段热坯压力计算值超过上限值时,执行压力上限值。

[0050]

针对过热度的波动,过热度超过上限每增加5℃拉速降低0.05m/min,过热度低于下限每降低5℃拉速升高0.05m/min。

[0051]

优选的,结晶器宽度的设定、弧形段与矫直段的基准压力的设定,要充分考虑热坯压力调整对铸坯宽度调节能力的极限。

[0052]

结晶器宽度的设定、弧形段与矫直段的基准压力的设定,要充分考虑热坯压力调整对铸坯宽度调节能力的极限,热坯压力基准值按照在下限值基础上增加0.3-0.5mpa设计。弧形段与矫直段的热坯压力调整,以不造成铸坯内部缺陷作为确定热坯压力调节的上限与下限的依据,开浇与停浇阶段热坯压力计算值超过上限值时,执行压力上限值。

[0053]

优选的,热坯压力的调节,以拉速每波动0.05m/min或过热度超过上下限每5℃为一个单位进行调整,热坯压力控制精度为0.1mpa。

[0054]

为保证宽度控制满足要求,计算热坯压力超过1.73mpa按照1.80mpa控制,否则按照1.70mpa控制,计算热坯压力超过1.83mpa按照1.90mpa控制,否则按照1.80mpa控制,以此类推。

[0055]

与现有技术相比,根据本发明的一种连铸坯宽度的精确控制的方法具有如下有益效果:

[0056]

本发明公开的一种连铸坯宽度的精确控制的方法,针对过热度偏高或偏低、生产节奏不匹配、头尾坯等工艺异常情况,采用调整热坯压力而关键非工艺参数来控制铸坯宽度的方法,解决了通过调整关键工艺参数来调节铸坯宽度对铸坯质量带来的不利影响,同时解决了生产异常情况下铸坯宽度的控制方法。

[0057]

本发明公开的一种连铸坯宽度的精确控制的方法,根据钢种,确定其基准工艺参数、结晶器下口宽度与二冷区热坯基准压力,针对生产节奏不匹配等异常情况造成的拉速、过热度波动,通过调整热坯压力来弥补拉速、过热度偏离基准值对铸坯宽度的影响,从而保证铸坯宽度控制精度满足0-15mm的要求,该方法可以较好的解决生产异常情况下工艺波动对铸坯宽度的影响。

附图说明

[0058]

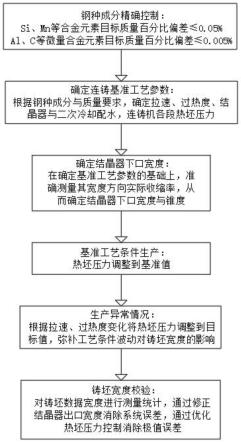

图1是本发明的整体流程示意图。

[0059]

图2是36798浇次拉速、过热度、热坯压力与铸坯宽度变化图。

[0060]

图3是36646浇次拉速、过热度、热坯压力与铸坯宽度变化图。

具体实施方式

[0061]

以下结合附图1,进一步说明本发明一种连铸坯宽度的精确控制的方法的具体实施方式。本发明一种连铸坯宽度的精确控制的方法不限于以下实施例的描述。

[0062]

实施例1:

[0063]

一种连铸坯宽度的精确控制的方法,通过控制连铸过程热坯压力与拉速、成分、过热度的匹配关系,控制连铸坯宽度的偏差值为0~10mm,铸坯连铸之前需要对其进行铁水预处理、转炉冶炼、吹氩和rh精炼处理。

[0064]

一种连铸坯宽度的精确控制的方法,包括以下步骤:

[0065]

(s1)、成分精确控制;

[0066]

钢中成品硅、mn等常规合金元素目标质量百分比偏差为≤0.05%,c、s等微量合金元素目标质量百分比偏差为≤0.001%,质量百分比偏差指的是该元素目标含量上限与下限的差值。

[0067]

(s2)、确定基准工艺参数;

[0068]

确定目标拉速:l0±

0.05m/min。

[0069]

确定目标过热度:t0±

5℃。

[0070]

确定配水工艺:针对不同钢种与不同断面,确定相应的结晶器水量与二次冷却配水工艺。

[0071]

确定热坯压力基准值:在稳定上述成分、拉速、配水、过热度等基准工艺条件的基础上,确定连铸过程弧形段、矫直段的基准热坯压力,弧形段热坯压力矫直段热坯压力

[0072]

其中:l0表示基准工艺条件下目标拉速;

[0073]

t0表示基准工艺条件下目标过热度。

[0074]

(s3)、在确定(s2)中基础上,准确测量其宽度方向实际宽度变化规律,从而确定相应断面的结晶器宽度与锥度;

[0075]

(s4)、据实际生产中“拉速与过热度”的变化,通过调整连铸过程弧形段与矫直段的压力弥补“过热度与拉速”的变化对铸坯宽度的影响。

[0076]

弧形段与矫直段热坯压力分别按照如下公式计算:

[0077][0078]

其中:

[0079]ys

表示弧形段压力设定实际值;

[0080]

表示基准工艺条件下弧形段压力设定目标值;

[0081]

ls表示实际拉速;

[0082]

l0表示基准工艺条件下目标拉速;

[0083]ksl

表示弧形段压力随着拉速调整的修正系数;

[0084]

ts表示实际过热度;

[0085]

t0表示基准工艺条件下目标过热度;

[0086]kst

表示弧形段压力随着过热度调整的修正系数;

[0087]

△

si+al+c

表示成分与目标成分的偏差。

[0088][0089]

其中:

[0090]

yj表示矫直段压力设定实际值;

[0091]

表示基准工艺条件下矫直段压力设定目标值;

[0092]

ls表示实际拉速;

[0093]

l0表示基准工艺条件下目标拉速;

[0094]kjl

表示矫直段压力随着拉速调整的修正系数;

[0095]

ts表示实际过热度;

[0096]

t0表示基准工艺条件下目标过热度;

[0097]kjt

表示矫直段压力随着过热度调整的修正系数;

[0098]

△

si+al+c

表示成分与目标成分的偏差;

[0099]

表示矫直段压力随成分波动的修正系数。

[0100]

弧形段与矫直段的热坯压力调整,以不造成铸坯内部缺陷作为确定热坯压力调节的上限与下限的依据,开浇与停浇阶段热坯压力计算值超过上限值时,执行压力上限值。

[0101]

结晶器宽度的设定、弧形段与矫直段的基准压力的设定,要充分考虑热坯压力调整对铸坯宽度调节能力的极限。

[0102]

热坯压力的调节,以拉速每波动0.05m/min或过热度超过上下限每5℃为一个单位进行调整,热坯压力控制精度为0.1mpa。

[0103]

针对无取向硅钢50w270的连铸坯宽度控制方法时:

[0104]

根据钢种性能需要,无取向硅钢50w270的成分控制目标如下表1:

[0105]

表1无取向硅钢50w270的成分控制目标

[0106]

元素c%si%mn%p%s%al%含量

±

0.0005

±

0.05

±

0.03≤0.018≤0.003

±

0.010

[0107]

根据钢种质量需求与生产节奏工艺匹配,确定连铸基准工艺参数见下表2:

[0108]

表2无取向硅钢50w270的连铸基准工艺参数

[0109]

工艺断面,mm拉速,m/min目标过热度,℃参数1070

×

2301.00

±

0.0520

±5[0110]

根据钢种、成分与拉速,连铸机弧形段、矫直段热坯压力基准值见表3:

[0111]

表3 50w270连铸机弧形段、矫直段热坯压力基准值

[0112][0113]

在上述基准工艺参数条件下,根据实测的本钢种的凝固收缩情况,其结晶器出口宽度调整目标为1052mm。

[0114]

通过实验确定拉速、过热度对铸坯宽度的影响系数,再结合热坯压力对宽度的影响,最终确定不同拉速、过热度条件下热坯压力控制的计算公式:

[0115]ys

=1.7-(l

s-1.00)*3.875-(t

s-20)*0.025

‑△

si+al+c

*0.026

[0116]

yj=2.1-(l

s-1.00)*4.65-(t

s-20)*0.030

‑△

si+al+c

*0.031

[0117]

虽然无取向硅钢50w270的钢水中窄成分的控制难度较大,不同炉次之间的成分通常具有上下波动,会对连铸坯的宽度产生影响,以目前成分控制水平,

△

si+al+c

最大值约

±

0.10%,但对于该成分体系,对宽度的影响不会超过1mm,因此完全可以不考虑成分的影响。

[0118]

本实施例为36798浇次,品种无取向硅钢50w270,生产过程成分控制满足目标范围要求,生产过程由于过热度偏高,第1炉与第3炉前期拉速较目标拉速低0.05-0.10m/min,热坯压力上调了0.1-0.2mpa;由于生产节奏不匹配,第7炉次(倒数第二炉次)后半炉拉速降低0.10m/min,热坯压力上调了0.2mpa,实践表明整浇次除了头坯与尾坯极限拉速条件下由于铸坯宽度变化超出热坯压力条件能力范围外,其余时段铸坯宽度误差在1-9mm范围以内。

[0119]

实际宽度变化记录参见附图2。

[0120]

实施例2

[0121]

一种连铸坯宽度的精确控制的方法,通过控制连铸过程热坯压力与拉速、成分、过热度的匹配关系,控制连铸坯宽度的偏差值为0~10mm,铸坯连铸之前需要对其进行铁水预处理、转炉冶炼、吹氩和rh精炼处理。

[0122]

一种连铸坯宽度的精确控制的方法,包括以下步骤:

[0123]

(s1)、成分精确控制;

[0124]

钢中成品硅、mn等常规合金元素目标质量百分比偏差为≤0.05%,c、s等微量合金元素目标质量百分比偏差为≤0.001%,质量百分比偏差指的是该元素目标含量上限与下限的差值。

[0125]

(s2)、确定基准工艺参数;

[0126]

确定目标拉速:l0±

0.05m/min。

[0127]

确定目标过热度:t0±

5℃。

[0128]

确定配水工艺:针对不同钢种与不同断面,确定相应的结晶器水量与二次冷却配水工艺。

[0129]

确定热坯压力基准值:在稳定上述成分、拉速、配水、过热度等基准工艺条件的基础上,确定连铸过程弧形段、矫直段的基准热坯压力,弧形段热坯压力矫直段热坯压力

[0130]

其中:l0表示基准工艺条件下目标拉速;

[0131]

t0表示基准工艺条件下目标过热度。

[0132]

(s3)、在确定(s2)中基础上,准确测量其宽度方向实际宽度变化规律,从而确定相

应断面的结晶器宽度与锥度;

[0133]

(s4)、据实际生产中“拉速与过热度”的变化,通过调整连铸过程弧形段与矫直段的压力弥补“过热度与拉速”的变化对铸坯宽度的影响。

[0134]

弧形段与矫直段热坯压力分别按照如下公式计算:

[0135][0136]

其中:

[0137]ys

表示弧形段压力设定实际值;

[0138]

表示基准工艺条件下弧形段压力设定目标值;

[0139]

ls表示实际拉速;

[0140]

l0表示基准工艺条件下目标拉速;

[0141]ksl

表示弧形段压力随着拉速调整的修正系数;

[0142]

ts表示实际过热度;

[0143]

t0表示基准工艺条件下目标过热度;

[0144]kst

表示弧形段压力随着过热度调整的修正系数;

[0145]

△

si+al+c

表示成分与目标成分的偏差。

[0146][0147]

其中:

[0148]

yj表示矫直段压力设定实际值;

[0149]

表示基准工艺条件下矫直段压力设定目标值;

[0150]

ls表示实际拉速;

[0151]

l0表示基准工艺条件下目标拉速;

[0152]kjl

表示矫直段压力随着拉速调整的修正系数;

[0153]

ts表示实际过热度;

[0154]

t0表示基准工艺条件下目标过热度;

[0155]kjt

表示矫直段压力随着过热度调整的修正系数;

[0156]

△

si+al+c

表示成分与目标成分的偏差;

[0157]

表示矫直段压力随成分波动的修正系数。

[0158]

弧形段与矫直段的热坯压力调整,以不造成铸坯内部缺陷作为确定热坯压力调节的上限与下限的依据,开浇与停浇阶段热坯压力计算值超过上限值时,执行压力上限值。

[0159]

结晶器宽度的设定、弧形段与矫直段的基准压力的设定,要充分考虑热坯压力调整对铸坯宽度调节能力的极限。

[0160]

热坯压力的调节,以拉速每波动0.05m/min或过热度超过上下限每5℃为一个单位进行调整,热坯压力控制精度为0.1mpa。

[0161]

针对无取向硅钢65w600的连铸坯宽度控制方法时:

[0162]

根据钢种性能需要,无取向硅钢65w600的成分设计与控制目标如下表4:

[0163]

表4无取向硅钢65w600的成分控制目标

[0164]

元素c%si%mn%p%s%al%含量

±

0.0005

±

0.05

±

0.03≤0.018≤0.005

±

0.010

[0165]

根据钢种质量需求与生产节奏工艺匹配,确定连铸基准工艺参数见下表5:

[0166]

表5无取向硅钢65w600的连铸基准工艺参数

[0167]

工艺断面,mm拉速,m/min目标过热度,℃参数1270

×

2301.05

±

0.0520

±5[0168]

根据钢种、成分与拉速,连铸机弧形段、矫直段热坯压力基准值见表6:

[0169]

表6 65w600连铸机弧形段、矫直段热坯压力基准值

[0170][0171]

在上述基准工艺参数条件下,根据实测的本钢种的凝固收缩情况,其结晶器出口宽度调整目标为1256mm。

[0172]

通过实验确定拉速、过热度对铸坯宽度的影响系数,再结合热坯压力对宽度的影响,最终确定不同拉速、过热度条件下热坯压力控制的计算公式:

[0173]ys

=1.7-(l

s-1.00)*4.75-(t

s-20)*0.0325

‑△

si+al+c

*1.20

[0174]

yj=2.1-(l

s-1.00)*5.70-(t

s-20)*0.039

‑△

si+al+c

*1.44

[0175]

虽然无取向硅钢65w600的钢水中窄成分的控制难度较大,不同炉次之间的成分通常具有上下波动,会对连铸坯的宽度产生影响,以目前成分控制水平,

△

si+al+c

最大值约

±

0.10%,对于该成分体系,成分波动对宽度的影响最大可达

±

2-3mm,对于铸坯宽度来说不可忽略,因此需要相应的调整热坯压力。

[0176]

本实施例为36646浇次,品种无取向硅钢65w600,产生过程成分控制满足目标范围要求;生产过程浇次前期由于过热度偏高,拉速较目标拉速低0.05-0.10m/min,热坯压力上调了0.1-0.2mpa;浇次后期由于生产节奏不匹配,从第7炉次后期开始拉速降低0.05m/min,热坯压力上调了约0.3mpa;中间炉次部分时段过热度偏高,有短期降速,压力上调了0.1mpa;另外,成分波动影响热坯压力约

±

0.15mpa。

[0177]

实践表明,整浇次除了头坯与尾坯极限拉速条件下由于铸坯宽度变化超出热坯压力条件能力范围外,其余时段铸坯宽度误差在2-10mm范围以内。

[0178]

实际宽度变化记录参见附图3。

[0179]

本发明公开的一种连铸坯宽度的精确控制的方法,针对过热度偏高或偏低、生产节奏不匹配、头尾坯等工艺异常情况,采用调整热坯压力而关键非工艺参数来控制铸坯宽度的方法,解决了通过调整关键工艺参数来调节铸坯宽度对铸坯质量带来的不利影响,同时解决了生产异常情况下铸坯宽度的控制方法。

[0180]

本发明公开的一种连铸坯宽度的精确控制的方法,根据钢种,确定其基准工艺参数、结晶器下口宽度与二冷区热坯基准压力,针对生产节奏不匹配等异常情况造成的拉速、过热度波动,通过调整热坯压力来弥补拉速、过热度偏离基准值对铸坯宽度的影响,从而保证铸坯宽度控制精度满足0-15mm的要求,该方法可以较好的解决生产异常情况下工艺波动对铸坯宽度的影响。

[0181]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1