一种钢厂含锌烟灰与赤泥的协同处理工艺的制作方法

1.本发明涉及一种钢厂含锌烟灰与赤泥的协同处理工艺,属于有色金属综合回收技术领域。

背景技术:

2.钢厂含锌烟灰主要以高炉瓦斯灰(泥)与电炉灰为主,瓦斯灰(泥)中的锌主要是由于原料低品位的锌在“大、小循环”过程中不断富集而来,而电炉灰主要是由于采用废钢冶炼过程中原料含锌较高,导致烟尘中具有较高的锌含量。

3.目前,对于含锌烟灰处置的火法工艺主要有回转窑还原法以及转底炉法,其产品主要为直接还原铁或海绵铁,锌则主要进入烟气再氧化后进入烟尘得到次氧化锌产品。这类工艺其主要目的以脱锌为主,得到的仅为锌、铁中间产品,仍需进一步进行处置。例如,中国专利公开号cn103740939a的含锌烟灰处理方法需要先造球或造块并保证具有一定强度,同时需采用焦炭作为还原剂,与常规炼铁工艺无异。中国专利公开号cn112080645a中仅对单独的含锌烟灰进行处理,并未充分考虑与其他危废的协同处置,并且回收产物为氧化锌和铁,无法一步得到锌锭。中国专利公开号cn112941331a公开了一种基于熔融还原法处理电炉灰的方法,其将电炉灰、内配还原剂、粘接剂和水混匀后成球、烘干,获得球团;将所述球团进行冶炼,冶炼期间分阶段加入熔剂、外配还原剂和造渣剂,所述冶炼完成后分别获得含锌烟气、铁水和炉渣。如此,虽然可时效对电炉灰的处理,但是需要另外添加粘结剂造粒,导致成本上升,并可能导致渣量增大。

4.赤泥是制铝工业提取氧化铝时排出的工业固体废弃物,因含氧化铁量大,外观与赤色泥土相似,故被称为赤泥。因矿石品位、生产方法和技术水平的不同,大约每生产1吨氧化铝要排放1.0~1.8吨赤泥。随着铝工业的发展,赤泥的堆存量越来越大,对环境造成的污染越来越严重,最大限度地资源化利用赤泥已刻不容缓。通常,赤泥中的钠含量较高,在采用火法冶金方式处理赤泥时,容易腐蚀窑炉的耐火砖材料;而且,赤泥的含水率较高,通常需要烘干至一定程度,方可入炉。

技术实现要素:

5.针对现有技术的不足,本发明的目的在于提供一种钢厂含锌烟灰与赤泥的协同处理工艺,以实现钢厂含锌烟灰与赤泥的协同资源化处理。

6.为了解决上述技术问题,本发明的技术方案如下:

7.一种钢厂含锌烟灰与赤泥的协同处理工艺,包括如下步骤:

8.s1、将待处理的钢厂含锌烟灰与赤泥按1-3:1的质量比混合均匀,造球,获得球团;

9.其中,所述钢厂含锌烟灰中,fe含量为20-50wt%,zn含量为5-30wt%,pb含量为0-4wt%,c含量为0-2wt%,s含量为0-1wt%,cao含量为2-10wt%,mno含量为0-5wt%,mgo含量为1-10wt%,al2o3含量为0-1wt%,sio2含量为2-5wt%;

10.所述赤泥中,fe含量为30-70wt%,al2o3含量为10-20wt%,na2o含量为2-10wt%,

k2o含量为0-1wt%,cao含量为2-8wt%,tio2含量为0-8wt%,mgo含量为0-1wt%;

11.s2、将所述球团、还原剂和助熔剂加入到熔池熔炼炉,鼓入富氧空气,进行熔炼,获得含锌烟气和铁水;

12.其中,熔炼温度为1400-1550℃,控制熔池熔炼炉内还原气氛满足:co与co2的摩尔比为1.5-2.5;所加入的球团、助熔剂总体上满足:(cao+mgo)/sio2=0.8-1.4,(cao+mgo)/(sio2+al2o3)=0.6-1.2,na2o/(cao+mgo+sio2+al2o3)=0.05-0.2;所述还原剂的添加量为球团的10-30wt%;

13.s3、对所述含锌烟气进行冷凝处理,获得锌液;再对锌液进行熔析、铸锭,获得锌锭。

14.本发明中,(cao+mgo)/sio2是指所加入的球团和助熔剂中cao、mgo的总质量与sio2的质量之比;(cao+mgo)/(sio2+al2o3)是指所加入的球团和助熔剂中cao、mgo的总质量与sio2、al2o3的总质量的比;na2o/(cao+mgo+sio2+al2o3)是指所加入的球团和助熔剂中na2o的质量与cao、mgo、sio2、al2o3的总质量的比。

15.含锌烟灰和赤泥两者分别含有较高品味的锌、铁等有价元素,具有极高的回收利用价值。赤泥中含有氧化钙、氧化铝、二氧化硅、钾盐、钠盐等有助于造渣的成分,可极好的补足单独处理含锌烟灰时造渣剂大量添加的短板。同时赤泥中含有较高的水份且具有一定的粘结性,无法直接入炉熔炼,而含锌烟灰水份低、物料松散,本发明通过结合两种物料的优缺点,优势互补,先将两者混合,利用赤泥的粘性,在不添加粘结剂等物质的情况下实现造球,再对球料进行熔池熔炼,得到含锌烟气和生铁,实现锌、铁的分离,再对含锌烟气经过简单的冷凝,即可分离获得锌液。

16.同时,本发明通过含锌烟灰与赤泥的协同处置,结合两种物料的性质,优势互补,可有效的降低整个熔炼体系的熔点,并且促进锌的挥发,从而达到高效低温还原熔炼提锌炼铁的目的。

17.本发明通过含锌烟灰与赤泥的配比,调节入炉物料中na2o的量,进而调节渣中na2o的浓度;通过助熔剂的添加来调节酸碱度。申请人研究发现,熔炼反应体系中,na2o的量过低,会导致无法实现低温熔炼,过高,则会对耐火砖产生腐蚀,减少熔池熔炼炉炉体的使用寿命。

18.本发明中,所述还原剂的添加量为球团的10-30wt%,其主要目的是保证熔炼过程中有充足的还原气氛,从而防止锌的二次氧化。

19.进一步地,s1中,钢厂含锌烟灰与赤泥的质量比为1-4:1。

20.进一步地,s1中,所述球团的粒径为20mm~40mm。

21.进一步地,s2中,所述富氧空气的浓度为40-80vol%,优选为60-80vol%;富氧空气的鼓入量为200~600m3/t-球团。通过富氧空气氧浓度为60~80%,可有效减少烟气量,降低烟气带走热量,提高锌蒸汽的浓度,使锌蒸汽更易被冷凝捕集。常规非熔池熔炼技术,如高炉炼铁、鼓风炉炼锌,由于料柱的存在而导致无法通入高浓度富氧空气,同时其工艺炉体内各温区呈阶梯分布,反应速率远低于熔池熔炼工艺,常需保证入炉物料处于较高的锌品位,例如,鼓风炉炼锌工艺通常需要保证入炉物料的锌品位达40%以上。本发明通过富氧熔池熔炼,加快熔炼效率,可提高瞬时锌蒸汽浓度,解决了低品位含锌物料(含锌烟灰的锌含量并不突出,与赤泥造球会进一步降低锌含量)无法满足常规火法炼锌工艺对锌蒸汽浓

度的要求的问题。

22.进一步地,含锌烟气中的瞬时锌蒸汽浓度需大于5wt%,如此可方便后续冷凝捕集,锌蒸汽浓度过小会导致后续捕集效率降低,回收率下降,本发明通过采用熔池熔炼并控制富氧空气浓度,可使得锌蒸汽浓度在合适范围内。

23.进一步地,所述钢厂含锌烟灰包括高炉瓦斯灰(泥)、电炉灰中的一种或几种。

24.进一步地,s2中,熔炼温度为1450-1500℃。

25.进一步地,s2中,熔炼时,向熔池熔炼炉内喷入天然气,可选地,天然气用量为100~350m3/t-球团,优选为100-200m3/t-球团。

26.进一步地,s2中,控制熔池熔炼炉内还原气氛满足:co与co2的摩尔比为1.5-2。

27.进一步地,s2中,所述还原剂包括碳精、废活性炭、焦煤、无烟煤、焦炭一种或多种。

28.进一步地,s2中,所述助熔剂包括石灰石、石英石、白云石中的一种或几种;优选地,所述助熔剂为石灰石。

29.进一步地,s2中,所述含锌烟气的出炉温度高于1000℃,如此,可防止锌蒸汽的二次氧化,防止反应zno+co=zn+co2逆向进行。

30.进一步地,s3中,采用铅雨冷凝器对含锌烟气进行冷凝处理。

31.可选地,将含锌烟气从熔池熔炼炉的排烟口直接通入铅雨冷凝器,经与铅雨进行换热后降温至550℃以下,优选至500℃以下。如此,可大幅降低锌蒸汽的饱和蒸汽压,使其达到一个较低值,更好的回收烟气中的锌。经铅雨冷凝器急冷降温后,锌蒸汽冷凝成锌液被捕集入铅液中,铅、锌经沉淀分层,铅液返回铅雨冷凝器回用,锌液则进一步熔析、铸锭得到产品锌锭,剩余烟气则经表冷器、布袋收尘器等烟气净化工序获得co浓度高的干净烟气,可进一步用于燃烧供能。

32.赤泥中含有较高的水份,单独处理则需进行烘干至一定含水量后再入炉,而含锌烟灰中含水量较低,直接入炉会导致烟尘量增加,本发明将两者互配,既能解决单独处理情况下所产生的上述问题,同时又因为赤泥具有一定粘性,可完全替代造球过程所需的粘结剂,能获得具有一定强度的冶炼球团,进一步降低粉尘量。

33.赤泥中含有大量的铝酸钠,在本发明的熔池熔炼过程中可有效降低熔融体系熔点;同时赤泥中氧化硅、氧化钙、氧化铝亦可充当助熔剂,可减少助熔剂用量,降低成本,提升熔炼效果。

34.赤泥中含有丰富的铁资源,并且赤泥中含有丰富的铁资源,本发明将赤泥与含锌烟灰混合,可提升混合物料中铁的含量。钢厂含锌烟灰和赤泥中均含有较高含量的铁,将两者混合处理,仍然可保证原料中含有较高量的铁,使得熔炼过程中铁水的产生,成为可能。

35.赤泥中的钠含量过高,当单独处理时极易腐蚀耐火砖材料,本发明将赤泥和含锌烟灰复配后,一起处理,可降低赤泥中钠含量,控制熔融体系中钠的比例,既可有效降低熔点,又能防止钠盐对熔池熔炼炉炉体的耐火砖的腐蚀。若外配钠盐,如碳酸钠、硫酸钠或者氯化钠,除会导致成本高外,其在高温下反应生成的co2、so2、nacl气体均会降低熔炼体系的稳定性,而本发明利用赤泥本身存在的钠,则可有效避免上述问题。

36.常规炼铁工艺的熔炼温度均高于1500℃,本发明通过将含锌烟灰与赤泥协同处置,依靠赤泥本身的na2o,可显著降低熔炼温度,即温度控制在1400℃~1450℃时即可使物料熔融,并且具有较好的流动性,可实现铁水与熔渣的良好分离。参考图2和图3可知,在

cao-mgo-sio2三元渣型中加入氧化钠组成na2o-cao-mgo-sio2四元渣型,可有效降低渣熔融温度,从而使低温熔炼成为可能。

37.本发明将还原气氛控制在co/co2=1.5~2.5,可保证熔炼过程中,熔池熔炼炉内具有较强的还原势能,避免锌蒸汽被二次氧化生成氧化锌,导致锌无法以单质锌的形式被捕集回收,并且较高的还原势能有利于铁的还原反应的正向进行。

38.可选地,熔池熔炼过程中,熔融态的铁水通过出铁口排出,浇筑后得到生铁产品;通过出渣口排出炉渣,并对炉渣进行急冷降温(如水淬处理),得到水淬渣。

39.熔池熔炼过程中发生的主要反应如下:

40.(1)氧化还原反应:

41.2c+o2=2co

42.znfe2o4+c=zno+2feo+co(g)

43.2zno+c=2zn+co2(g)

44.zno+co=zn+co2(g)

45.2zn+o2=2zno

46.2fe2o3+c=4feo+co2(g)

47.2feo+c=2fe+co2(g)

48.fe2o3+co=2feo+co2(g)

49.feo+co=fe+co2(g)

50.zn2sio4+cao=2zno+casio351.2feo

·

sio2+cao=2feo+casio352.zn2sio4+na2o=2zno+na2sio353.2feo

·

sio2+na2o=2feo+na2sio354.3fe+c=fe3c

55.(2)造渣反应

56.mgo+sio2=mgo

·

sio257.cao+sio2=cao

·

sio258.al2o3+2sio2=al2o3·

2sio259.na2o+sio2=na2sio360.naalo2+3sio2=naalsi3o861.本发明对钢厂含锌烟灰和赤泥进行协同处置,通过气氛及渣型调控,即可得到产品锌锭与生铁,在高效的回收有价金属的前提下,进一步降低冶炼能耗、减少冶炼流程,实现锌、铁分离的同时,一步得到最终产品,可有效缩短含锌烟灰的处理工艺流程,降低处置能耗。

62.与现有技术相比,本发明的有益效果如下:

63.1)本发明利用钢厂含锌烟灰和赤泥,直接熔炼生产生铁与锌锭,极大的缩短了现有处置流程,可获得高附加值产品,同时实现了钢厂含锌烟灰和赤泥的资源化处理。

64.2)本发明将钢厂含锌烟灰与赤泥协同处置,优势互补,实现了低温提锌炼铁,合理地回收利用了两种危废中的有价金属,避免了粘结剂等物质的使用,又可降低能耗,实现资源绿色回收。

65.3)常规方法(如回转窑、转底炉处置工艺)处置含锌烟灰一般是获得次氧化锌产品或含铁球团,需要进一步处置才能获得生铁或锌锭,本发明的方法一步即可生成单质铁与单质锌,使综合能耗大大降低。

附图说明

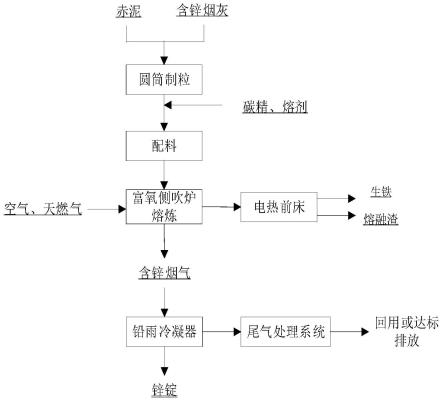

66.图1是本发明的一种钢厂含锌烟灰与赤泥的协同处理工艺。

67.图2是na2o-cao-mgo-sio2四元渣型相图。

68.图3是cao-mgo-sio2三元渣型相图。

具体实施方式

69.以下将结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。若无特别说明,相关百分数是指质量百分数。

70.如图1所示,一种钢厂含锌烟灰与赤泥的协同处理工艺,包括如下步骤:

71.s1、将待处理的钢厂含锌烟灰与赤泥按1-3:1的质量比混合均匀,造球,获得球团;

72.其中,参见表1,所述钢厂含锌烟灰中,fe含量为20-50wt%,zn含量为5-30wt%,pb含量为0-4wt%,c含量为0-2wt%,s含量为0-1wt%,cao含量为2-10wt%,mno含量为0-5wt%,mgo含量为1-10wt%,al2o3含量为0-1wt%,sio2含量为2-5wt%;

73.参见表2,所述赤泥中,fe含量为30-70wt%,al2o3含量为10-20wt%,na2o含量为2-10wt%,k2o含量为0-1wt%,cao含量为2-8wt%,tio2含量为0-8wt%,mgo含量为0-1wt%;

74.s2、将所述球团、还原剂和助熔剂加入到熔池熔炼炉,鼓入富氧空气,进行熔炼,获得含锌烟气和铁水;

75.其中,熔炼温度为1400-1550℃,控制熔池熔炼炉内还原气氛满足:co与co2的摩尔比为1.5-2.5;所加入的球团、助熔剂总体上满足:(cao+mgo)/sio2=0.4-1.4,(cao+mgo)/(sio2+al2o3)=0.6-1.2,na2o/(cao+mgo+sio2+al2o3)=0.05-0.2;所述还原剂的添加量为球团的20-50wt%;助熔剂添加量为球团质量的2-6wt%。

76.s3、对所述含锌烟气进行冷凝处理,获得锌液;再对锌液进行熔析、铸锭,获得锌锭。

77.s1中,钢厂含锌烟灰与赤泥的质量比为1.5-2.5:1。所述球团的粒径为20mm~40mm。

78.s2中,所述富氧空气的浓度为40-80vol%,优选为60-80vol%;富氧空气的鼓入量为200~600m3/t。熔炼温度为1450-1500℃。熔炼时,向熔池熔炼炉内喷入天然气。通过添加还原剂用量,控制熔池熔炼炉内还原气氛满足:co与co2的摩尔比为1.5-2。所述还原剂包括碳精、废活性炭、焦煤、无烟煤、焦炭一种或多种所述助熔剂包括石灰石、石英石、白云石中的一种或几种。

79.s3中,采用铅雨冷凝器对含锌烟气进行冷凝处理,使得锌以锌蒸汽的形式随烟气进入铅雨捕集器捕集,得到产品锌锭。

80.铁则以生铁的形式与渣相进行分层从液相下部出铁口排出,熔渣则从上部出渣口排出。

81.表1钢厂含锌烟灰主要化学成分

[0082][0083]

表2赤泥主要化学成分

[0084][0085]

实施例1

[0086]

一种钢厂含锌烟灰与赤泥的协同处理工艺,包括如下步骤:

[0087]

s1、将待处理的钢厂含锌烟灰与含水30%赤泥按2:1的质量比混合均匀,造球,获得球团;

[0088]

其中,所述钢厂含锌烟灰中,fe含量为27.5wt%,zn含量为18.7wt%,pb含量为0.6wt%,c含量为1.2wt%,s含量为0.1wt%,cao含量为4.5wt%,mn含量为3.2wt%,mgo含量为2.1wt%,al2o3含量为1.6wt%,sio2含量为5.2wt%;

[0089]

所述赤泥中,fe含量为42.1wt%,al2o3含量为15.2wt%,na2o含量为7.2wt%,k2o含量为1.3wt%,cao含量为3.2wt%,tio2含量为0.2wt%,mgo含量为0.3wt%;

[0090]

s2、将所述球团、无烟煤和石英石(助熔剂)加入到熔池熔炼炉,鼓入富氧空气,进行富氧侧吹熔炼,获得含锌烟气和熔体;

[0091]

将熔体放入电热前床分层,获得生铁和熔融渣;

[0092]

其中,熔炼温度为1400℃,控制熔池熔炼炉内还原气氛满足:co与co2的摩尔比为1.7;所加入的球团、助熔剂总体上满足:(cao+mgo)/sio2=1.0,(cao+mgo)/(sio2+al2o3)=0.6(即四元碱度),na2o/(cao+mgo+sio2+al2o3)=0.08;所述还原剂(无烟煤)的添加量为球团的18wt%;助熔剂添加量为球团质量的3%。

[0093]

s3、对所述含锌烟气进行冷凝处理,获得锌液;再对锌液进行熔析、铸锭,获得锌锭。

[0094]

s1中,钢厂含锌烟灰与赤泥的质量比为1.5-2.5:1。所述球团的粒径为25mm。

[0095]

s2中,所述富氧空气的浓度为70vol%;富氧空气的鼓入量为500m3/t。熔炼时,向熔池熔炼炉内喷入天然气180m3/t。

[0096]

s3中,采用铅雨冷凝器对含锌烟气进行冷凝处理,使得锌以锌蒸汽的形式随烟气进入铅雨捕集器捕集,得到产品锌锭。将从铅雨冷凝器排出的气体输入尾气处理系统,处理达标后排放。

[0097]

铁水经凝固,得含铁91%、含碳2.5%的生铁,铁回收率达92.5%。锌锭中,锌含量99.6%,锌回收率达98%。

[0098]

实施例2

[0099]

重复实施例1,区别在于:助熔剂添加量为球团质量的5%,三元碱度为0.8,四元碱度为0.5,na2o/(cao+mgo+sio2+al2o3)=0.07,熔炼温度为1450℃。

[0100]

生铁含铁93%、含碳3.5%,铁回收率达96.5%。锌锭锌含量99.7%,锌回收率达99%。

[0101]

对比例1

[0102]

重复实施例1,区别在于:含锌烟灰与赤泥的质量比为5:1,,三元碱度为1.0,四元碱度为0.7,na2o/(cao+mgo+sio2+al2o3)=0.03。结果:熔渣黏度过高,渣金不分离,无法正常放渣。

[0103]

实施例3

[0104]

重复实施例1,区别在于:熔炼温度为1550℃,结果:生铁含铁93%、含碳3.5%,铁回收率达89%。锌锭锌含量99.6%,锌回收率达99%。

[0105]

对比例2

[0106]

重复实施例1,区别在于:含锌烟灰与赤泥的质量比为0.8:1,三元碱度为1.0,四元碱度为0.5,na2o/(cao+mgo+sio2+al2o3)=0.14。

[0107]

生铁含铁89%、含碳4.5%,铁回收率达76%。锌锭锌含量99.5%,锌回收率91%。渣中铝含量明显增高,说明对炉缸采用的高铝耐火砖造成了强烈腐蚀。

[0108]

对比例4

[0109]

重复实施例1,区别在于:不添加赤泥,单独处理含锌烟灰。三元碱度为1.0,四元碱度为0.85,结果:熔渣无法完全熔融,渣金不分离,无法正常放渣。

[0110]

对比例5

[0111]

重复实施例1,区别在于:不添加赤泥,单独处理含锌烟灰。三元碱度为1.0,四元碱度为0.85,熔炼温度为1600℃,结果:生铁含铁91%、含碳3.5%,铁回收率达92%。锌锭锌含量99.4%,锌回收率达99%。

[0112]

对比例6

[0113]

重复实施例1,区别在于:不添加含锌烟灰,单独处理赤泥。,三元碱度为1.0,四元碱度为0.3,na2o/(cao+mgo+sio2+al2o3)=0.25,结果:熔渣熔点过高,渣金不分离,无法正常放渣。

[0114]

对比例7

[0115]

重复实施例1,区别在于:不添加含锌烟灰,单独处理赤泥。三元碱度为1.0,四元碱度为0.3,na2o/(cao+mgo+sio2+al2o3)=0.25,熔炼温度为1600℃,结果:熔渣无法完全熔融,渣金不分离,无法正常放渣。

[0116]

上述实施例阐明的内容应当理解为这些实施例仅用于更清楚地说明本发明,而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落入本技术所附权利要求所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1