一种通过多次排渣捕集PGM二次资源中铂族金属的方法

一种通过多次排渣捕集pgm二次资源中铂族金属的方法

技术领域

1.本发明属于冶金工程领域,尤其涉及一种捕集pgm二次资源中铂族金属的方法。

背景技术:

2.铂族金属(pgm)包含铂、钯、铑、锇、钌、铱6种元素,因其良好的催化活性与化学稳定性,pgm被广泛应用于化工、汽车、航天等领域。我国pgm资源贫乏,储量仅为127 吨,矿产资源存在品位低、开采难度大等问题。目前我国pgm供需矛盾突出,每年有98%以上的pgm需要从国外进口。为解决我国pgm自然资源匮乏与日益增长需求的矛盾,从pgm 二次资源中回收铂族金属具有重要意义。

3.pgm二次资源主要为失效汽车尾气催化剂、阳极泥、电子废弃物等,其中全球每年有超过60%的铂、钯、铑用于生产汽车尾气催化剂。中国汽车保有量居世界第一,已达到3.8亿辆,今后将会有大量汽车到达使用年限,每台报废汽车中约含1kg失效汽车尾气催化剂,其 pgm含量是自然矿物中的数千倍,2020年中国失效汽车催化剂中pgm总含量约为24t,具有巨大的经济价值。然而,我国对报废汽车尾气催化剂中的pgm回收起步晚,pgm二次资源并未得到有效回收利用。因此,亟需建立失效汽车尾气催化剂中pgm的高效回收技术。

4.火法富集是回收失效汽车尾气催化剂中pgm的关键环节,通过将含pgm的废催化剂与造渣剂(石灰石、硅石等)、捕集剂(铜、铁、铅)混合后,在高温下使pgm与捕集剂形成合金,失效汽车尾气催化剂载体与造渣剂形成熔渣,达到分离与富集的目的。由于火法捕集操作简单、工艺流程短、物料适用范围广,已被工业化应用。以铜作为捕集剂(铜捕集)时,可以在1300-1500℃下进行熔炼,相较于铁捕集的熔炼温度(1600℃以上)更低,能耗更小,且铜捕集相较于铅捕集更加环保,铜捕集法回收失效汽车尾气催化剂中pgm引起了国内外研究者的广泛关注。

5.典型的采用铜捕集法工艺为以氧化铜为原料,配入碳质还原剂形成强还原气氛,将氧化铜还原成金属铜,利用还原滴落的铜捕集铂族金属。如专利cn107604165a公开了一种汽车尾气三元催化剂中铂族金属提取以及精炼的方法,该将失效汽车尾气催化剂与氧化铜、焦炭、 8-15%cao、8-15%feo混合成原料,原料在电弧炉内以1400-1700℃熔炼2.5-5h,得到炉渣与 pgm-铜合金,完成熔炼后,熔渣从电弧炉排出,pgm-铜合金转移至氧化炉;向氧化炉中通入富氧空气进一步富集合金中pgm,直到获得高浓度pgm-铜合金;高浓度pgm-铜合金经过电解得到铂、铑、钯合金与铜;铂、铑、钯合金经湿法提纯得到铂、铑、钯金属粉。该专利存在以下问题:(1)仅完成单次捕集,得到的铜合金中pgm浓度低,捕集效率低;(2) 该方法中配入碳质还原剂进行还原熔炼,co2排放量较大,且强还原气氛会影响炉渣的组成,降低铜捕集铂族金属的捕集率。

6.综上,现行的利用铜捕集回收失效汽车尾气催化剂中pgm技术主要存在的问题为pgm 捕集效率低,合金中pgm浓度有待提高,亟需建立高效回收失效汽车尾气催化剂中pgm的新技术。

技术实现要素:

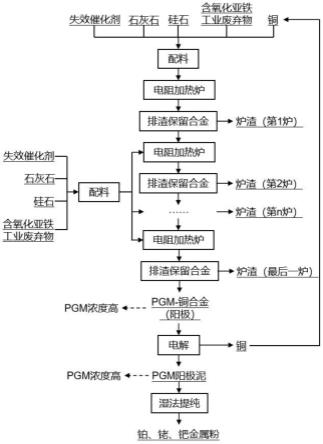

7.本发明所要解决的技术问题是克服以上背景技术中提到的不足和缺陷,提供一种可以实现pgm高效捕集的通过多次排渣捕集pgm二次资源中铂族金属的方法。为解决上述技术问题,本发明提出的技术方案为:

8.一种通过多次排渣捕集pgm二次资源中铂族金属的方法,包括以下步骤:

9.(1)将pgm二次资源、铜捕集剂和造渣剂混合得到混合配料;

10.(2)将步骤(1)中的混合配料在熔炼炉内进行熔炼,得到铂族金属-铜合金和炉渣;

11.(3)将炉渣从熔炼炉内排出(侧部排出),保留铂族金属-铜合金在熔炼炉内,并再次向熔炼炉内加入pgm二次资源和造渣剂进行熔炼,得到铂族金属-铜合金和炉渣。熔炼完毕在最终倒炉时,首先排出炉渣,再倾倒炉体得到高浓度铂族金属-铜合金。

12.上述通过多次排渣捕集pgm二次资源中铂族金属的方法中,优选的,步骤(3)中再次向熔炼炉内加入pgm二次资源和造渣剂的量与步骤(1)保持相同;重复步骤(3)一次或多次。进行多次排渣提高了捕集产物pgm-铜合金中pgm的浓度,降低了捕集过程中铜的消耗量,实现了pgm的高效捕集;此外,相较于传统的单次排渣捕集方式,多次排渣熔炼可以连续处理大量的pgm二次资源,降低了处理pgm二次资源的单位能耗,有利于实现节能减排。

13.上述通过多次排渣捕集pgm二次资源中铂族金属的方法中,所述pgm二次资源为以堇青石2mgo-al2o

3-5sio2为载体的失效汽车尾气催化剂,其中含铂100-5000g/t、含钯 100-9000g/t、含铑100-6000g/t。

14.上述通过多次排渣捕集pgm二次资源中铂族金属的方法中,优选的,所述铜捕集剂为单质铜,且混合配料中不加入还原剂(如碳质还原剂),熔炼在以石墨电极为加热体的电阻加热炉中进行。传统回收工艺是以氧化铜作为铜捕集剂,加入碳质还原剂形成强还原气氛,利用还原得到的铜进行捕集,该传统工艺配入还原剂,一方面在炉内形成强还原气氛,渣中sio2易被还原,si进入铜中将影响后续湿法铂族金属分离提纯,且渣中feo易被还原,造成炉渣粘度升高,降低铂族金属捕集率;另一方面采用碳质还原剂会增加co2排放量,加重环境负担。我们研究发现pgm二次资源中的铂族金属元素大部分以金属状态存在,微量以氧化物形式存在,结合铂族金属氧化物易被还原的热力学性质,提出采用弱还原气氛即可实现微量铂族金属氧化物被还原,实现高效捕集的新观点。考虑pgm二次资源常伴有少量表面积碳,且电阻加热炉的石墨电极可形成弱还原气氛,得出捕集过程中,没有必要向炉内添加碳质还原剂,在弱还原气氛下进行熔炼的思路。通过该思路,我们采用铜单质捕集铂族金属,通过弱还原性气氛,通过控制炉渣组成,利于pgm二次资源中微量铂族金属氧化物被还原,保证铂族金属以金属状态与铜充分接触,提高捕集率,弱还原气氛还可避免渣中feo被还原,减少合金中fe杂质含量,同时保证渣中含有一定量的feo,降低炉渣熔点和粘度,促进渣中铂族金属向铜富集,利于铜捕集,有利于提高铂族金属的捕集率,减少co2排放,是清洁冶金工艺。

15.上述通过多次排渣捕集pgm二次资源中铂族金属的方法中,优选的,控制所述铜捕集剂的质量为pgm二次资源质量的0.2-2.0倍。金属铜单质捕集铂族金属能力强,是因为金属铜与铂族金属晶格结构相近,在高温下可形成较宽浓度范围的cu-pt、cu-pd、cu-rh固溶体。铜用量过少,铜与铂族金属接触面积过小,铂族金属捕集率低;铜用量过多,因后续工序需要将铜与铂族金属分离,增加后续工序的杂质去除负担,成本增加。控制在上述质量配

比,可以较好均衡各因素。更优选的,所述铜单质的质量为pgm二次资源质量的0.3-0.8倍,进一步优选的,所述铜单质的质量为pgm二次资源质量的0.5倍。

16.上述通过多次排渣捕集pgm二次资源中铂族金属的方法中,优选的,所述造渣剂包括含氧化亚铁的工业废弃物、石灰石和硅石,且所述造渣剂的加入使经过熔炼得到的炉渣包含 cao、sio2、al2o3和feo,cao-sio

2-al2o3中cao的质量占比为30-50%,sio2的质量占比为30-50%,al2o3的质量占比为10-40%,feo的质量占比为cao、sio2、al2o3和feo总质量的2-20%。炉渣中除四个主要组元外,还含有mgo、zro2等物质。确定上述炉渣范围后可得到低熔点、低粘度炉渣,既利于高效捕集pgm,也利于倒炉排渣。本发明创新性的采用 cao-al2o

3-sio

2-feo为主组元的渣系,通过控制各组元的占比,通过feo降低炉渣熔点和粘度,不添加硼砂、氟化物等对炉衬腐蚀严重的造渣剂,可延长炉衬寿命,降低停炉修补频度,降低回收成本。更优选的,feo的质量占比为cao、sio2、al2o3和feo总质量的2-10%,进一步的优选的,feo的质量占比为cao、sio2、al2o3和feo总质量的5%。

17.上述通过多次排渣捕集pgm二次资源中铂族金属的方法中,优选的,所述含氧化亚铁的工业废弃物包括炼钢炉尘处理得到的炉渣、回转窑炉渣或转炉炉渣中的一种或多种,所述含氧化亚铁的工业废弃物中氧化亚铁含量为60-99%。氧化亚铁可降低炉渣熔点,降低炉渣粘度,利于渣中pgm向铜富集。工业废弃物的加入量要严格控制炉渣的组成,若工业废弃物加入量过少,渣粘度升高,不利于渣中铂族金属向铜富集;若加入过多,增大炉渣体积,减少pgm二次资源的处理量,降低经济效益。

18.上述通过多次排渣捕集pgm二次资源中铂族金属的方法中,优选的,所述熔炼时控制温度为1300-1500℃,时间为0.5-4h。熔炼温度过低会导致捕集率降低,熔炼温度过高会导致炉衬寿命缩短。熔炼时间过短导致排渣时,渣中残留大量pgm,影响捕集率,熔炼时间过长相当于单位时间内处理的pgm二次资源量减少,增加回收成本。

19.上述通过多次排渣捕集pgm二次资源中铂族金属的方法中,优选的,熔炼时通入惰性气体搅拌熔体促进捕集,所述惰性气体包括氮气或氩气中的一种或多种。鼓入惰性气体的目的是增加炉渣与铜的接触率,利于渣中铂族金属向铜富集。鼓入惰性气体会缩短反应时间,加快反应进程;但需严格控制气体流量,若通入流量过大,则会加剧高温熔体对炉衬侵蚀。

20.上述通过多次排渣捕集pgm二次资源中铂族金属的方法中,优选的,通过电解的方式从步骤(3)中得到的铂族金属-铜合金中提取铂族金属,将铂族金属-铜合金制成阳极板,通过电解得到阴极铜与pgm阳极泥,阴极铜作为步骤(1)中的铜捕集剂循环使用,利于资源循环利用,pgm阳极泥通过湿法提纯得到纯度>99.95%的铂、铑、钯金属粉。

21.上述通过多次排渣捕集pgm二次资源中铂族金属的方法中,优选的,电解时控制电解液中cu离子浓度为30-50g/l,游离硫酸浓度为150-180g/l,电流密度为180-210a/m2,电解温度为30-50℃。适当的电解质浓度范围有利于提高电流效率;电流密度过高时,容易在阳极表面产生的贵金属含量较高的铜阳极泥,即发生钝化现象,适当降低电流密度可以防止阳极泥层覆盖阳极表面,抑制钝化现象发生;电解温度过高时,电解液蒸发严重,电解温度过低时,电解效率降低。

22.经过研究发现,使用铜捕集pgm二次资源中铂族金属的过程中,铜的捕集能力并不会随着捕集次数的增加而明显降低,这主要是由于在本发明的熔炼温度范围内,铜与pgm可

cao-sio

2-al2o

3-feo四元体系中,feo的质量占比为10%;

36.(2)将混合配料在1400℃下通过电阻炉加热,在弱还原性气氛下熔炼2.0h,得到pgm

‑ꢀ

铜合金和炉渣;

37.(3)从电阻炉侧部排出炉渣,保留pgm-铜合金于炉内,排出炉渣后向电阻加热炉中继续加入与第一次投入量相同的失效汽车尾气催化剂、石灰石、硅石、含氧化亚铁工业废弃物混合配料进行下一轮熔炼;

38.(4)经过2次排渣后,得到高浓度pgm-铜合金496kg,其中含铂1812g/t、含钯10630g/t、含铑993g/t;第1次排出炉渣含铂5g/t、含钯34g/t、含铑4g/t;第2次排出炉渣含铂6g/t、含钯39g/t、含铑4g/t;

39.(5)将得到的高浓度pgm-铜合金制成阳极板,与相同面积的不锈钢阴极板插入cu浓度为40g/l,游离硫酸浓度为160g/l的电解液中,在电流密度为198a/m2,温度为36℃的条件下进行电解精炼,得到纯度>99.99%的阴极铜与高浓度pgm阳极泥,其中阴极铜被作为捕集剂原料循环使用;

40.(6)高浓度pgm阳极泥中含铂6218g/t、含钯204977g/t、含铑24682g/t,通过酸溶解和湿法提纯得到纯度>99.95%的铂、铑、钯金属粉。

41.实施例2:

42.如图1所示,一种通过多次排渣捕集pgm二次资源中铂族金属的方法,包括以下步骤:

43.(1)将500kg化学组成为35%al2o3、36%sio2、10%mgo、含铂1034g/t、含钯4870g/t、含铑602g/t的失效汽车尾气催化剂、石灰石、硅石、含氧化亚铁工业废弃物以及500kg铜单质混合配料,使其高温熔炼时得到cao、sio2、al2o3和feo为主组元的渣与铜,cao-sio

2-al2o3三元体系中,cao的质量占比为35%,sio2的质量占比为47%,al2o3的质量占比为18%, cao-sio

2-al2o

3-feo四元体系中,feo的质量占比为12%;

44.(2)将混合配料在1400℃下通过电阻炉加热,在弱还原性气氛下熔炼3.0h,得到pgm

‑ꢀ

铜合金和炉渣;

45.(3)从电阻炉侧部排出炉渣,保留pgm-铜合金于炉内,排出炉渣后向电阻加热炉中继续加入与第一次投入量相同的失效汽车尾气催化剂、石灰石、硅石、含氧化亚铁工业废弃物混合配料进行下一轮熔炼;

46.(4)重复步骤(3),经过3次排渣后,得到高浓度pgm-铜合金498kg,其中含铂2986g/t、含钯14220g/t、含铑1721g/t;第1次排出炉渣含铂6g/t、含钯44g/t、含铑5g/t;第2次排出炉渣含铂4g/t、含钯42g/t、含铑7g/t;第3次排出炉渣含铂4g/t、含钯59g/t、含铑5g/t;

47.(5)将得到的高浓度pgm-铜合金制成阳极板,与相同面积的不锈钢阴极板插入cu浓度为42g/l,游离硫酸浓度为165g/l的电解液中,在电流密度为205a/m2,温度为37℃的条件下进行电解精炼,得到纯度>99.99%的阴极铜与高浓度pgm阳极泥,其中阴极铜被作为捕集剂原料循环使用;

48.(6)高浓度pgm阳极泥中含铂8975g/t、含钯310454g/t、含铑35916g/t,通过酸溶解和湿法提纯得到纯度>99.95%的铂、铑、钯金属粉。

49.实施例3:

50.如图1所示,一种通过多次排渣捕集pgm二次资源中铂族金属的方法,包括以下步

骤:

51.(1)将500kg化学组成为35%al2o3、36%sio2、10%mgo、含铂892g/t、含钯5132g/t、含铑572g/t的失效汽车尾气催化剂、石灰石、硅石、含氧化亚铁工业废弃物以及500kg铜单质混合配料,使其高温熔炼时得到cao、sio2、al2o3和feo为主组元的渣与铜,cao-sio

2-al2o3三元体系中,cao的质量占比为39%,sio2的质量占比为44%,al2o3的质量占比为17%, cao-sio

2-al2o

3-feo四元体系中,feo的质量占比为8%;

52.(2)将混合配料在1400℃下通过电阻炉加热,在弱还原性气氛下熔炼2.5h,得到pgm

‑ꢀ

铜合金和炉渣;

53.(3)从电阻炉侧部排出炉渣,保留pgm-铜合金于炉内,排出炉渣后向电阻加热炉中继续加入与第一次投入量相同的失效汽车尾气催化剂、石灰石、硅石、含氧化亚铁工业废弃物混合配料进行下一轮熔炼;

54.(4)重复步骤(3),经过4次排渣后,得到高浓度pgm-铜合金中495kg,其中含铂3472g/t、含钯20021g/t、含铑2213g/t;第1次排出炉渣含铂7g/t、含钯51g/t、含铑4g/t;第2次排出炉渣含铂6g/t、含钯46g/t、含铑6g/t;第3次排出炉渣含铂5g/t、含钯61g/t、含铑7g/t;第4 次排出炉渣含铂5g/t、含钯66g/t、含铑4g/t;

55.(5)将得到的高浓度pgm-铜合金制成阳极板,与相同面积的不锈钢阴极板插入cu浓度为38g/l,游离硫酸浓度为173g/l的电解液中,在电流密度为207a/m2,温度为36℃的条件下进行电解精炼,得到纯度>99.99%的阴极铜与高浓度pgm阳极泥,其中阴极铜被作为捕集剂原料循环使用;

56.(6)高浓度pgm阳极泥中含铂12671g/t、含钯396784g/t、含铑47113g/t,通过酸溶解和湿法提纯得到纯度>99.95%的铂、铑、钯金属粉。

57.实施例4:

58.如图1所示,一种通过多次排渣捕集pgm二次资源中铂族金属的方法,包括以下步骤:

59.(1)将500kg化学组成为35%al2o3、36%sio2、10%mgo、含铂1003g/t、含钯6284g/t、含铑685g/t的失效汽车尾气催化剂、石灰石、硅石、含氧化亚铁工业废弃物以及500kg铜单质混合配料,使其高温熔炼时得到cao、sio2、al2o3和feo为主组元的渣与铜,cao-sio

2-al2o3三元体系中,cao的质量占比为31%,sio2的质量占比为41%,al2o3的质量占比为28%, cao-sio

2-al2o

3-feo四元体系中,feo的质量占比16%;

60.(2)将混合配料在1400℃下通过电阻炉加热,在弱还原性气氛下熔炼2.0h,得到pgm

‑ꢀ

铜合金和炉渣;

61.(3)从电阻炉侧部排出炉渣,保留pgm-铜合金于炉内,排出炉渣后向电阻加热炉中继续加入与第一次投入量相同的失效汽车尾气催化剂、石灰石、硅石、含氧化亚铁工业废弃物混合配料进行下一轮熔炼;

62.(4)重复步骤(3),经过5次排渣后,得到高浓度pgm-铜合金497kg,其中含铂4836g/t、含钯30121g/t、含铑3309g/t;第1次排出炉渣含铂7g/t、含钯63g/t、含铑6g/t;第2次排出炉渣含铂5g/t、含钯53g/t、含铑5g/t;第3次排出炉渣含铂7g/t、含钯54g/t、含铑5g/t;第4 次排出炉渣含铂8g/t、含钯66g/t、含铑6g/t;第5次排出炉渣含铂5g/t、含钯44g/t、含铑4g/t;

63.(5)将得到的高浓度pgm-铜合金制成阳极板,与相同面积的不锈钢阴极板插入cu浓度为44g/l,游离硫酸浓度为178g/l的电解液中,在电流密度为210a/m2,温度为37℃的条件下进行电解精炼,得到纯度>99.99%的阴极铜与高浓度pgm阳极泥,其中阴极铜被作为捕集剂原料循环使用;

64.(6)高浓度pgm阳极泥中含铂16180g/t、含钯499863g/t、含铑61698g/t,通过酸溶解和湿法提纯得到纯度>99.95%的铂、铑、钯金属粉。

65.对比例1:

66.如图2所示,通过单次排渣捕集pgm二次资源中铂族金属的回收方法。包括以下步骤:

67.(1)将500kg化学组成为35%al2o3、36%sio2、10%mgo、含铂1003g/t、含钯6284g/t、含铑685g/t的失效汽车尾气催化剂、石灰石、硅石、含氧化亚铁工业废弃物以及500kg铜单质混合配料,使其高温熔炼时得到cao、sio2、al2o3和feo为主组元的渣与铜,cao-sio

2-al2o3三元体系中,cao的质量占比为31%,sio2的质量占比为41%,al2o3的质量占比为28%, cao-sio

2-al2o

3-feo四元体系中,feo的质量占比16%;

68.(2)将混合配料在1400℃下通过电阻炉加热,在弱还原性气氛下熔炼2.0h,得到pgm

‑ꢀ

铜合金和炉渣;

69.(3)首先从电阻炉侧部排出炉渣,之后继续排出pgm-铜合金,经过单次排渣得到的 pgm-铜合金493kg,其中含铂985g/t、含钯6111g/t、含铑669g/t;第1次排出炉渣含铂5g/t、含钯56g/t、含铑4g/t;

70.(4)将得到的pgm-铜合金制成阳极板,与相同面积的不锈钢阴极板插入cu浓度为 41g/l,游离硫酸浓度为171g/l的电解液中,在电流密度为202a/m2,温度为37℃的条件下进行电解精炼,得到纯度为99.9%的阴极铜与低浓度pgm的阳极泥,其中阴极铜被作为捕集剂原料循环使用;

71.(5)阳极泥中,含铂2476g/t、含钯86247g/t、含铑10157g/t,由于阳极泥中pgm含量较低,得到同等纯度>99.95%的铂、铑、钯金属粉,湿法分离提纯过程化学试剂消耗量增加,废液产生量增加。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1