高强度6XXX铝合金和其制备方法与流程

高强度6xxx铝合金和其制备方法

1.本技术是原案申请日为2016年12月16日、申请号为201680019400.4(国际申请号为pct/us2016/067194)、发明名称为“高强度6xxx铝合金和其制备方法”的专利申请的分案申请。

2.相关申请的交叉引用

3.本技术要求2015年12月18日提交的美国临时专利申请号62/269,385的权益,该美国临时专利申请在此以引用的方式整体并入本文。

技术领域

4.本发明涉及高强度铝合金以及其制备和加工方法。本发明还涉及表现出提高的机械强度、可成形性、耐腐蚀性、以及阳极氧化质量的6xxx铝合金。

背景技术:

5.具有高强度的可再循环的铝合金在许多应用中对于提高的产品性能来说是所期望的,所述应用包括运输(包括但不限于例如卡车、拖车、火车以及船舶)应用、电子应用、以及汽车应用。举例来说,卡车或拖车中的高强度铝合金将比常规的钢合金更轻,从而提供为满足新的更严格的关于排放的政府法规所需的显著的减排。这样的合金应当表现出高强度、高可成形性、以及耐腐蚀性。

6.然而,鉴定将提供这样的合金的加工条件和合金组成已经被证明是一项挑战。此外,热轧具有表现出所期望的特性的潜能的组合物常常会引起边缘开裂问题和热撕裂的倾向。

技术实现要素:

7.本发明的所涵盖的实施方案是由权利要求书,而不是本发明内容来限定的。本发明内容是本发明的各个方面的高度概述并且介绍了在以下具体实施方式部分中进一步描述的构思中的一些。本发明内容不意图标识所要求保护的主题的关键或必要特征,它也不意图单独用于确定所要求保护的主题的范围。应当通过参考整个说明书的适当部分、任何或所有附图以及每一项权利要求来理解主题。

8.本文提供了制备6xxx系列铝合金的方法、所述铝合金、以及包含所述合金的产品。

9.一个方面涉及加工铝的方法。举例来说,公开了一种生产铝合金金属产品的方法,所述方法包括铸造铝合金以形成铸锭,其中所述铝合金包含约0.9重量%-1.5重量%的cu、约0.7重量%-1.1重量%的si、约0.7重量%-1.2重量%的mg、约0.06重量%-0.15重量%的cr、约0.05重量%-0.3重量%的mn、约0.1重量%-0.3重量%的fe、最多约0.2重量%的zr、最多约0.2重量%的sc、最多约0.25重量%的sn、最多约0.2重量%的zn、最多约0.15重量%的ti、最多约0.07重量%的ni、以及最多约0.15重量%的杂质,余量是al;将所述铸锭均匀化;热轧所述铸锭以生产板材、薄板、或片材;以及将所述板材、薄板或片材在约520℃至约590℃的温度下固溶化。在整个本技术中,所有的元素是以按所述合金的总重量计的重量百

分比(重量%)来描述的。在一些实施例中,所述均匀化步骤可以包括将所述铸锭加热到约520℃至约580℃的温度。在一些情况下,所述热轧步骤可以在约500℃至约540℃的入口温度和约250℃至约380℃的出口温度下进行。任选地,所述方法可以包括使所述板材、薄板或片材退火。在一些这样的情况下,所述退火步骤可以在约400℃至约500℃的温度下进行约30分钟至约120分钟的均热时间。在另外的其它方面,所述方法可以包括冷轧所述板材、薄板或片材。在一些情况下,所述方法可以包括在所述固溶化步骤之后将所述板材、薄板或片材淬火。在一些其它方面,所述方法包括对所述板材、薄板或片材进行时效处理。在一些这样的情况下,所述时效处理步骤包括将所述板材、薄板或片材在约180℃至约225℃加热一段时间。

10.另一个方面涉及加工铝的方法,所述方法包括通过以下步骤进行制造:铸造铝合金以形成铸锭,其中所述铝合金包含约0.6重量%-0.9重量%的cu、约0.8重量%-1.3重量%的si、约1.0重量%-1.3重量%的mg、约0.03重量%-0.25重量%的cr、约0.05重量%-0.2重量%的mn、约0.15重量%-0.3重量%的fe、最多约0.2重量%的zr、最多约0.2重量%的sc、最多约0.25重量%的sn、最多约0.9重量%的zn、最多约0.1重量%的ti、最多约0.07重量%的ni、以及最多约0.15重量%的杂质,余量是al;将所述铸锭均匀化;热轧和冷轧所述铸锭以生产轧制产品;以及将所述轧制产品固溶化,其中所述固溶化温度是约520℃至约590℃。在一些实施例中,所述均匀化步骤是单步均匀化,所述单步均匀化可以包括将所述铸锭加热到约520℃至约580℃的温度,持续一段时间。在其它实施例中,所述均匀化步骤是两步均匀化,所述两步均匀化可以包括将所述铸锭加热到约480℃至约520℃的温度,持续一段时间;以及将所述铸锭进一步加热到约520℃至约580℃的温度,持续一段时间。在一些情况下,所述热轧步骤可以在约500℃至约540℃的入口温度和约250℃至约380℃的出口温度下进行。在一些情况下,所述方法可以包括在所述固溶化步骤之后将所述轧制产品淬火。在一些其它方面,所述方法包括对所述轧制产品进行时效处理。在一些这样的情况下,所述时效处理步骤包括将所述板材、薄板或片材在约180℃至约225℃加热一段时间。

11.另一个方面涉及加工铝的方法,所述方法包括通过以下步骤进行制造:铸造铝合金以形成铸锭,其中所述铝合金包含约0.5重量%-2.0重量%的cu、约0.5重量%-1.5重量%的si、约0.5重量%-1.5重量%的mg、约0.001重量%-0.25重量%的cr、约0.005重量%-0.4重量%的mn、约0.1重量%-0.3重量%的fe、最多约0.2重量%的zr、最多约0.2重量%的sc、最多约0.25重量%的sn、最多约4.0重量%的zn、最多约0.15重量%的ti、最多约0.1重量%的ni、以及最多约0.15重量%的杂质,余量是al;将所述铸锭均匀化;热轧和冷轧所述铸锭以生产轧制产品;以及将所述轧制产品固溶化,其中所述固溶化温度是约520℃至约590℃。在一些实施例中,所述均匀化步骤是单步均匀化,所述单步均匀化可以包括将所述铸锭加热到约520℃至约580℃的温度,持续一段时间。在其它实施例中,所述均匀化步骤是两步均匀化,所述两步均匀化可以包括将所述铸锭加热到约480℃至约520℃的温度,持续一段时间;以及将所述铸锭进一步加热到约520℃至约580℃的温度,持续一段时间。在一些情况下,所述热轧步骤可以在约500℃至约540℃的入口温度和约250℃至约380℃的出口温度下进行。在一些情况下,所述方法可以包括在所述固溶化步骤之后将所述轧制产品淬火。在一些其它方面,所述方法包括对所述轧制产品进行时效处理。在一些这样的情况下,所述时效处理步骤包括将所述片材在约180℃至约225℃加热一段时间。

12.还公开了一种铝合金,所述铝合金包含约0.9重量%-1.5重量%的cu、约0.7重量%-1.1重量%的si、约0.7重量%-1.2重量%的mg、约0.06重量%-0.15重量%的cr、约0.05重量%-0.3重量%的mn、约0.1重量%-0.3重量%的fe、最多约0.2重量%的zr、最多约0.2重量%的sc、最多约0.25重量%的sn、最多约0.2重量%的zn、最多约0.15重量%的ti、最多约0.07重量%的ni、以及最多约0.15重量%的杂质,余量是al。

13.还公开了一种铝合金,所述铝合金包含约0.6重量%-0.9重量%的cu、约0.8重量%-1.3重量%的si、约1.0重量%-1.3重量%的mg、约0.03重量%-0.25重量%的cr、约0.05重量%-0.2重量%的mn、约0.15重量%-0.3重量%的fe、最多约0.2重量%的zr、最多约0.2重量%的sc、最多约0.25重量%的sn、最多约0.9重量%的zn、最多约0.1重量%的ti、最多约0.07重量%的ni、以及最多约0.15重量%的杂质,余量是al。任选地,所述铝合金具有按重量计约0.55:1至约1.30:1的si与mg的比率。任选地,所述铝合金具有-0.5至0.1的过剩si含量,如下文更详细描述的那样。

14.还公开了一种铝合金,所述铝合金包含约0.5重量%-2.0重量%的cu、约0.5重量%-1.5重量%的si、约0.5重量%-1.5重量%的mg、约0.001重量%-0.25重量%的cr、约0.005重量%-0.4重量%的mn、约0.1重量%-0.3重量%的fe、最多约0.2重量%的zr、最多约0.2重量%的sc、最多约0.25重量%的sn、最多约0.3重量%的zn、最多约0.1重量%的ti、最多约0.1重量%的ni、以及最多约0.15重量%的杂质,余量是al。

15.还公开了产品(例如运输车身零件、机动车车身零件、或电子设备壳体),所述产品包含根据本文所提供的方法获得的合金。

16.在考虑随后的详细说明和附图时,本发明的另外的方面、目的、以及优势将变得显而易见。

附图说明

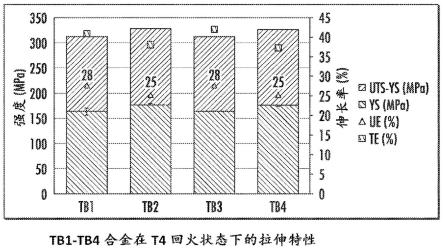

17.图1是示出了在加工成t4回火状态之后合金组合物tb1、tb2、tb3、以及tb4的拉伸特性之间的比较的图表。

18.图2是示出了在加工成t4回火状态之后合金组合物tb1、tb2、tb3、以及tb4的弯曲性之间的比较的图表。

19.图3是示出了在加工成t6回火状态之后合金组合物tb1、tb2、tb3、以及tb4的拉伸特性之间的比较的图表。

20.图4示出了分别在处于45

°

、以及65

°

的截面中绘制的tb1合金的取向分布函数(odf)图表。样品(a)是通过直接将f回火状态固溶化所获得的常规t4状态对照,而样品(b)是通过使f回火状态合金退火,然后将退火状态的o回火状态固溶化所制备的改性的t4状态合金。

21.图5是示出了在进行退火(右条形图)和没有进行退火(左条形图)的情况下加工成t6回火状态之后工业合金tb1的拉伸特性之间的比较的图表。

22.图6是示出了在550℃-560℃范围内的温度(被示为sht温度1)下合金组合物p7、p8、以及p14的均匀伸长率(在t4状态下)和屈服强度(在t6状态下)的图表。

23.图7是示出了在560℃-570℃范围内的温度(被示为sht温度2)下合金组合物p7、p8、以及p14的屈服强度(在t6状态下)的图表。

24.图8是示出了在570℃-580℃范围内的温度(被示为sht温度3)下合金组合物p7、p8、以及p14的屈服强度(在t6状态下)的图表。

25.图9是示出了合金组合物sl1(每一组中的左侧直方图条柱)、sl2(每一组中从左数第二个直方图条柱)、sl3(每一组中从左数第三个直方图条柱)、以及sl4(每一组中的右侧直方图条柱)的屈服强度(rp02)的图表。该图示出了来自用固溶热处理步骤(sht)的低和高峰值金属温度(pmt)制备的样品的比较结果。

26.图10是示出了合金组合物sl1(每一组中的左侧直方图条柱)、sl2(每一组中从左数第二个直方图条柱)、sl3(每一组中从左数第三个直方图条柱)、以及sl4(每一组中的右侧直方图条柱)的极限拉伸强度(rm)的图表。该图示出了来自用固溶热处理步骤的低和高pmt制备的样品的比较结果。

27.图11是示出了合金组合物sl1(每一组中的左侧直方图条柱)、sl2(每一组中从左数第二个直方图条柱)、sl3(每一组中从左数第三个直方图条柱)、以及sl4(每一组中的右侧直方图条柱)的均匀伸长量(ag)的图表。该图示出了来自用固溶热处理步骤的低和高pmt制备的样品的比较结果。

28.图12是示出了合金sl3的拉伸曲线,从而示出了所述合金组合物的总伸长量(a80)的图表。

29.图13是示出了合金组合物sl1(每一组中的左侧直方图条柱)、sl2(每一组中从左数第二个直方图条柱)、sl3(每一组中从左数第三个直方图条柱)、以及sl4(每一组中的右侧直方图条柱)的均匀伸长量(ag)的弯曲结果的图表。该图示出了来自用低和高pmt均匀化制备的样品的比较结果。该图示出了来自用低和高pmt均匀化制备的样品的比较结果。

30.图14是示出了合金组合物sl1、sl2、sl3、以及sl4的屈服强度结果(rp02)对弯曲结果的图表。

31.图15是示出了在t6回火状态下合金sl3的压溃测试结果,从而示出了作为位移的函数的施加能量和施加载荷的图表。

32.图16a是在压溃测试之后合金sl3样品2的数字图像。

33.图16b是从在压溃测试之后合金sl3样品2的图16a的数字图像得到的线条图。

34.图16c是在压溃测试之后合金sl3样品2的数字图像。

35.图16d是从在压溃测试之后合金sl3样品2的图16c的数字图像得到的线条图。

36.图16e是在压溃测试之后合金sl3样品2的数字图像。

37.图16f是从在压溃测试之后合金sl3样品2的图16e的数字图像得到的线条图。

38.图17a是在压溃测试之后合金sl3样品3的数字图像。

39.图17b是从在压溃测试之后合金sl3样品3的图17a的数字图像得到的线条图。

40.图17c是在压溃测试之后合金sl3样品3的数字图像。

41.图17d是从在压溃测试之后合金sl3样品3的图17c的数字图像得到的线条图。

42.图17e是在压溃测试之后合金sl3样品3的数字图像。

43.图17f是从在压溃测试之后合金sl3样品3的图17e的数字图像得到的线条图。

44.图18是示出了在t6回火状态下合金sl3的碰撞测试结果,从而示出了作为位移的函数的施加能量和施加载荷的图表。

45.图19a是在碰撞测试之后合金sl3样品2的数字图像。

46.图19b是从在碰撞测试之后合金sl3样品2的图19a的数字图像得到的线条图。

47.图19c是在碰撞测试之后合金sl3样品2的数字图像。

48.图19d是从在碰撞测试之后合金sl3样品2的图19c的数字图像得到的线条图。

49.图20a是在碰撞测试之后合金sl3样品3的数字图像。

50.图20b是从在碰撞测试之后合金sl3样品3的图20a的数字图像得到的线条图。

51.图20c是在碰撞测试之后合金sl3样品3的数字图像。

52.图20d是从在碰撞测试之后合金sl3样品3的图20c的数字图像得到的线条图。

53.图21是示出了不同的淬火对合金sl2的屈服强度(rp02)和弯曲性的影响的图表。

54.图22是示出了在不同的热处理之后合金s164、s165、s166、s167、s168、以及s169的屈服强度结果(rp02)的图表。每一组中左侧的直方图条柱代表了在附图图例说明中被示为t8x的热处理。每一组中从左数第二个直方图条柱代表了在附图图例说明中被示为t62-2的热处理。每一组中从左数第三个直方图条柱代表了在附图图例说明中被示为t82的热处理。每一组中右侧的直方图条柱代表了在附图图例说明中被示为t6的热处理。

55.图23是示出了在不同的固溶化条件之后合金s164、s165、s166、s167、s168以及s169的硬度测量结果的图表。

56.图24是示出了本文所述的示例性合金的拉伸强度的图表。所述合金在组成中包含各种量的zn。

57.图25是示出了本文所述的示例性合金的可成形性的图表。所述合金在组成中包含各种量的zn。

58.图26是示出了本文所述的示例性合金的拉伸强度到本文所述的示例性合金的可成形性的图表。所述合金在组成中包含各种量的zn。

59.图27是示出了本文所述的示例性合金的拉伸强度的增加的图表。所述合金在组成中包含各种量的zn。对所述合金进行各种时效处理方法,从而产生各种回火状态。

60.图28是示出了本文所述的示例性合金的伸长率的图表。所述合金在组成中包含各种量的zn。

61.图29是示出了本文所述的示例性合金的拉伸强度的图表。所述合金在组成中包含各种量的zr。所述合金被轧制成2mm和10mm的规格。对所述合金进行时效处理方法,从而产生t6回火状态。

62.图30是示出了本文所述的示例性合金的可成形性的图表。所述合金在组成中包含各种量的zr。所述合金被轧制成2mm规格。对所述合金进行时效处理方法,从而产生t4回火状态。

63.图31是示出了本文所述的示例性合金的可成形性的图表。所述合金在组成中包含各种量的zr。所述合金被轧制成2mm规格。对所述合金进行时效处理方法,从而产生t6回火状态。

64.图32是示出了本文所述的示例性合金的最大腐蚀深度的图表。所述合金在组成中包含各种量的zr。所述合金被轧制成2mm规格。

65.图33是在腐蚀测试之后本文所述的示例性合金的横截面视图的数字图像。所述合金在组成中包含各种量的zr。所述合金被轧制成2mm规格。

66.图34是在腐蚀测试之后本文所述的示例性合金的横截面视图的数字图像。所述合

金在组成中包含各种量的zr。所述合金被轧制成2mm规格。

67.图35是在腐蚀测试之后本文所述的示例性合金的横截面视图的数字图像。所述合金在组成中包含各种量的zr。所述合金被轧制成2mm规格。

68.图36是在腐蚀测试之后本文所述的示例性合金的横截面视图的数字图像。所述合金在组成中包含各种量的zr。所述合金被轧制成2mm规格。

69.图37是在腐蚀测试之后本文所述的示例性合金的横截面视图的数字图像。所述合金在组成中包含各种量的zr。所述合金被轧制成2mm规格。

70.图38是在腐蚀测试之后本文所述的示例性合金的横截面视图的数字图像。所述合金在组成中包含各种量的zr。所述合金被轧制成2mm规格。

具体实施方式

71.定义和说明:

72.本文所用的术语“本发明(invention)”、“本发明(the invention)”、“本发明(this invention)”以及“本发明(the present invention)”意图广泛地指本专利申请和以下权利要求书的所有主题。含有这些术语的语句不应当被理解成限制本文所述的主题或限制以下专利权利要求书的含义或范围。

73.在本说明书中,提到了由铝工业命名,如“系列”或“6xxx”所标识的合金。要了解最常用于命名和标识铝和它的合金的牌号命名系统,请参见“锻铝和锻铝合金的国际合金命名和化学组成限制(international alloy designations and chemical composition limits for wrought aluminum and wrought aluminum alloys)”或“呈铸件和铸锭形式的铝合金的铝业协会合金命名和化学组成限制的注册记录(registration record of aluminum association alloy designations and chemical compositions limits for aluminum alloys in the form of castings and ingot)”,这两者均由铝业协会(the aluminum association)公布。

74.除非上下文另外明确规定,否则如本文所用的“一个/种(a/an)”或“所述”的含义包括单数和复数指代对象。

75.如本文所用的板材一般具有大于约15mm的厚度。举例来说,板材可以指的是具有大于15mm、大于20mm、大于25mm、大于30mm、大于35mm、大于40mm、大于45mm、大于50mm、或大于100mm的厚度的铝产品。

76.如本文所用的薄板(shate)(也被称为薄板(sheet plate))一般具有约4mm至约15mm的厚度。举例来说,薄板可以具有4mm、5mm、6mm、7mm、8mm、9mm、10mm、11mm、12mm、13mm、14mm、或15mm的厚度。

77.如本文所用的片材一般指具有小于约4mm的厚度的铝产品。举例来说,片材可以具有小于4mm、小于3mm、小于2mm、小于1mm、小于0.5mm、小于0.3mm、或小于0.1mm的厚度。

78.在本技术中提到了合金回火状态或合金状态。要了解最常使用的合金回火状态说明,请参见“合金和回火状态命名系统的美国国家标准(ansi)h35(american national standards(ansi)h35 on alloy and temper designation systems)”。f状态或f回火状态指的是制造状态的铝合金。o状态或o回火状态指的是退火之后的铝合金。t4状态或t4回火状态指的是进行固溶热处理(sht)(即固溶化),继而进行自然时效处理之后的铝合金。t6状

态或t6回火状态指的是进行固溶热处理,继而进行人工时效处理(aa)之后的铝合金。

79.以下铝合金是用它们的以按所述合金的总重量计的重量百分比(重量%)表示的元素组成来描述的。在每一种合金的某些实施例中,余量是铝,杂质总量的最大重量%是0.15%。

80.合金组成

81.以下描述了新型6xxx系列铝合金。在某些方面,所述合金表现出高强度、高可成形性、以及耐腐蚀性。所述合金的特性是由于加工所述合金以生产所述的板材、薄板、以及片材的方法而实现的。所述合金可以具有如表1中所提供的以下元素组成:

82.表1

[0083][0084]

在其它实施例中,所述合金可以具有如表2中所提供的以下元素组成。

[0085]

表2

[0086][0087]

[0088]

在其它实施例中,所述合金可以具有如表3中所提供的以下元素组成。

[0089]

表3

[0090][0091]

用于制备板材和薄板的铝合金

[0092]

在一个实施例中,铝合金可以具有如表4中所提供的以下元素组成。在某些方面,所述合金用于制备铝板和薄板。

[0093]

表4

[0094][0095]

在另一个实施例中,用于制备铝板和薄板的铝合金可以具有如表5中所提供的以下元素组成。

[0096]

表5

[0097][0098]

在另一个实施例中,用于制备铝板和薄板的铝合金可以具有如表6中所提供的以下元素组成。

[0099]

表6

[0100][0101]

在某些实施例中,按合金的总重量计,所公开的合金包括约0.6%至约0.9%(例如0.65%至0.9%、0.7%至0.9%、或0.6%至0.7%)的量的铜(cu)。举例来说,所述合金可以包括0.6%、0.61%、0.62%、0.63%、0.64%、0.65%、0.66%、0.67%、0.68%、0.69%、0.7%、0.71%、0.72%、0.73%、0.74%、0.75%、0.76%、0.77%、0.78%、0.79%、0.8%、0.81%、0.82%、0.83%、0.84%、0.85%、0.86%、0.87%、0.88%、0.89%、或0.9%的cu。全部都是以重量%表示的。

[0102]

在某些实施例中,按合金的总重量计,所公开的合金包括约0.8%至约1.3%(例如0.8%至1.2%、0.9%至1.2%、0.8%至1.1%、0.9%至1.15%、1.0%至1.1%、或1.05%至1.2%)的量的硅(si)。举例来说,所述合金可以包括0.8%、0.81%、0.82%、0.83%、0.84%、0.85%、0.86%、0.87%、0.88%、0.89%、0.9%、0.91%、0.92%、0.93%、0.94%、0.95%、0.96%、0.97%、0.98%、0.99%、1.0%、1.01%、1.02%、1.03%、1.04%、1.05%、1.06%、1.07%、1.08%、1.09%、1.1%、1.11%、1.12%、1.13%、1.14%、1.15%、1.16%、

1.17%、1.18%、1.19%、或1.2%、1.21%、1.22%、1.23%、1.24%、1.25%、1.26%、1.27%、1.28%、1.29%、或1.3%的si。全部都是以重量%表示的。

[0103]

在某些实施例中,按合金的总重量计,所公开的合金包括约1.0%至约1.3%(例如1.0%至1.25%、1.1%至1.25%、1.1%至1.2%、1.0%至1.2%、1.05%至1.3%、或1.15%至1.3%)的量的镁(mg)。举例来说,所述合金可以包括1.0%、1.01%、1.02%、1.03%、1.04%、1.05%、1.06%、1.07%、1.08%、1.09%、1.1%、1.11%、1.12%、1.13%、1.14%、1.15%、1.16%、1.17%、1.18%、1.19%、1.2%、1.21%、1.22%、1.23%、1.24%、1.25%、1.26%、1.27%、1.28%、1.29%、或1.3%的mg。全部都是以重量%表示的。

[0104]

在某些方面,cu、si以及mg在合金中可以形成析出物以产生具有更高强度的合金。这些析出物可以在固溶热处理之后,在时效处理过程期间形成。在析出过程期间,亚稳态吉尼尔

·

普雷斯顿(guinier preston,gp)区可以形成,这些区域进而转移到β"针状析出物,这些析出物有助于所公开的合金的析出强化。在某些方面,添加铜引起板条状l相析出的形成,这是q'析出相形成的前体并且进一步有助于强度。在某些方面,控制cu和si/mg比以避免对耐腐蚀性造成不利影响。

[0105]

在某些方面,为了获得强化、可成形性以及耐腐蚀性的组合效果,所述合金具有少于约0.9重量%的cu含量以及受控的si与mg的比率和受控的过剩si范围,如下文进一步所述的那样。

[0106]

si与mg的比率可以是按重量计约0.55:1至约1.30:1。举例来说,si与mg的比率可以是按重量计约0.6:1至约1.25:1、按重量计约0.65:1至约1.2:1、按重量计约0.7:1至约1.15:1、按重量计约0.75:1至约1.1:1、按重量计约0.8:1至约1.05:1、按重量计约0.85:1至约1.0:1、或按重量计约0.9:1至约0.95:1。在某些方面,si与mg的比率是0.8:1至1.15:1。在某些方面,si与mg的比率是0.85:1至1:1。

[0107]

在某些方面,所述合金可以在合金设计中使用几乎平衡的si到略微欠平衡的si方法而不是高度过剩si方法。在某些方面,过剩si是约-0.5至0.1。如本文所用的过剩si是由以下方程式定义的:

[0108]

过剩si=(合金重量%si)-[(合金重量%mg)-1/6

×

(合金重量%fe+mn+cr)]。

[0109]

举例来说,过剩si可以是-0.50、-0.49、-0.48、-0.47、-0.46、-0.45、-0.44、-0.43、-0.42、-0.41、-0.40、-0.39、-0.38、-0.37、-0.36、-0.35、-0.34、-0.33、-0.32、-0.31、-0.30、-0.29、-0.28、-0.27、-0.26、-0.25、-0.24、-0.23、-0.22、-0.21、-0.20、-0.19、-0.18、-0.17、-0.16、-0.15、-0.14、-0.13、-0.12、-0.11、-0.10、-0.09、-0.08、-0.07、-0.06、-0.05、-0.04、-0.03、-0.02、-0.01、0、0.01、0.02、0.03、0.04、0.05、0.06、0.07、0.08、0.09、或0.10。在某些方面,所述合金具有cu《0.9重量%,si/mg比是0.85-0.1,并且过剩si是-0.5-0.1。

[0110]

在某些方面,按合金的总重量计,所述合金包括约0.03%至约0.25%(例如0.03%至0.15%、0.05%至0.13%、0.075%至0.12%、0.03%至0.04%、0.08%至0.15%、0.03%至0.045%、0.04%至0.06%、0.035%至0.045%、0.04%至0.08%、0.06%至0.13%、0.06%至0.22%、0.1%至0.13%、或0.11%至0.23%)的量的铬(cr)。举例来说,所述合金可以包括0.03%、0.035%、0.04%、0.045%、0.05%、0.055%、0.06%、0.065%、0.07%、0.075%、0.08%、0.085%、0.09%、0.095%、0.1%、0.105%、0.11%、0.115%、0.12%、

0.125%、0.13%、0.135%、0.14%、0.145%、0.15%、0.155%、0.16%、0.165%、0.17%、0.175%、0.18%、0.185%、0.19%、0.195%、0.20%、0.205%、0.21%、0.215%、0.22%、0.225%、0.23%、0.235%、0.24%、0.245%、或0.25%的cr。全部都是以重量%表示的。

[0111]

在某些实施例中,按合金的总重量计,所述合金可以包括约0.05%至约0.2%(例如0.05%至0.18%或0.1%至0.18%)的量的锰(mn)。举例来说,所述合金可以包括0.05%、0.051%、0.052%、0.053%、0.054%、0.055%、0.056%、0.057%、0.058%、0.059%、0.06%、0.061%、0.062%、0.063%、0.064%、0.065%、0.066%、0.067%、0.068%、0.069%、0.07%、0.071%、0.072%、0.073%、0.074%、0.075%、0.076%、0.077%、0.078%、0.079%、0.08%、0.081%、0.082%、0.083%、0.084%、0.085%、0.086%、0.087%、0.088%、0.089%、0.09%、0.091%、0.092%、0.093%、0.094%、0.095%、0.096%、0.097%、0.098%、0.099%、0.1%、0.11%、0.12%、0.13%、0.14%、0.15%、0.16%、0.17%、0.18%、0.19%、或0.2%的mn。全部都是以重量%表示的。在某些方面,mn含量用于使构成颗粒的粗化减到最低限度。

[0112]

在某些方面,使用一定的cr代替mn来形成弥散相。用cr代替mn可以有利地形成弥散相。在某些方面,所述合金具有约0.15-0.6的cr/mn重量比。举例来说,cr/mn比可以是0.15、0.16、0.17、0.18、0.19、0.20、0.21、0.22、0.23、0.24、0.25、0.26、0.27、0.28、0.29、0.30、0.31、0.32、0.33、0.34、0.35、0.36、0.37、0.38、0.39、0.40、0.41、0.42、0.43、0.44、0.45、0.46、0.47、0.48、0.49、0.50、0.51、0.52、0.53、0.54、0.55、0.56、0.57、0.58、0.59、或0.60。在某些方面,所述cr/mn比促进适当的弥散相,从而使得可成形性、强化、以及耐腐蚀性提高。

[0113]

在某些方面,按合金的总重量计,所述合金还包括约0.15%至约0.3%(例如0.15%至约0.25%、0.18%至0.25%、0.2%至0.21%、或0.15%至0.22%)的量的铁(fe)。举例来说,所述合金可以包括0.15%、0.16%、0.17%、0.18%、0.19%、0.2%、0.21%、0.22%、0.23%、0.24%、0.25%、0.26%、0.27%、0.28%、0.29%、或0.30%的fe。全部都是以重量%表示的。在某些方面,fe含量减少粗构成颗粒的形成。

[0114]

在某些方面,按合金的总重量计,所述合金包括最多约0.2%(例如0%至0.2%、0.01%至0.2%、0.01%至0.15%、0.01%至0.1%、或0.02%至0.09%)的量的锆(zr)。举例来说,所述合金可以包括0.001%、0.002%、0.003%、0.004%、0.005%、0.006%、0.007%、0.008%、0.009%、0.01%、0.02%、0.03%、0.04%、0.05%、0.06%、0.07%、0.08%、0.09%、0.1%、0.11%、0.12%、0.13%、0.14%、0.15%、0.16%、0.17%、0.18%、0.19%、或0.2%的zr。在某些方面,在所述合金中不存在zr(即0%)。全部都是以重量%表示的。

[0115]

在某些方面,按合金的总重量计,所述合金包括最多约0.2%(例如0%至0.2%、0.01%至0.2%、0.05%至0.15%、或0.05%至0.2%)的量的钪(sc)。举例来说,所述合金可以包括0.001%、0.002%、0.003%、0.004%、0.005%、0.006%、0.007%、0.008%、0.009%、0.01%、0.02%、0.03%、0.04%、0.05%、0.06%、0.07%、0.08%、0.09%、0.1%、0.11%、0.12%、0.13%、0.14%、0.15%、0.16%、0.17%、0.18%、0.19%、或0.2%的sc。在某些实施例中,在所述合金中不存在sc(即0%)。全部都是以重量%表示的。

[0116]

在某些方面,将sc和/或zr添加到上述组合物中以形成al3sc、(al,si)3sc、(al,si)3zr和/或al3zr弥散相。

[0117]

在某些方面,按合金的总重量计,所述合金包括最多约0.25%(例如0%至0.25%、0%至0.2%、0%至0.05%、0.01%至0.15%、或0.01%至0.1%)的量的锡(sn)。举例来说,所述合金可以包括0.001%、0.002%、0.003%、0.004%、0.005%、0.006%、0.007%、0.008%、0.009%、0.01%、0.02%、0.03%、0.04%、0.05%、0.06%、0.07%、0.08%、0.09%、0.1%、0.11%、0.12%、0.13%、0.14%、0.15%、0.16%、0.17%、0.18%、0.19%、0.2%、0.21%、0.22%、0.23%、0.24%、或0.25%。在某些方面,在所述合金中不存在sn(即0%)。全部都是以重量%表示的。

[0118]

在某些方面,按合金的总重量计,本文所述的合金包括最多约0.9%(例如0.001%至0.09%、0.004%至0.9%、0.03%至0.9%、或0.06%至0.1%)的量的锌(zn)。举例来说,所述合金可以包括0.001%、0.002%、0.003%、0.004%、0.005%、0.006%、0.007%、0.008%、0.009%、0.01%、0.011%、0.012%、0.013%、0.014%、0.015%、0.016%、0.017%、0.018%、0.019%、0.02%、0.021%、0.022%、0.023%、0.024%、0.025%、0.026%、0.027%、0.028%、0.029%、0.03%、0.04%、0.05%、0.06%、0.07%、0.08%、0.09%、0.1%、0.11%、0.12%、0.13%、0.14%、0.15%、0.16%、0.17%、0.18%、0.19%、0.2%、0.21%、0.22%、0.23%、0.24%、0.25%、0.26%、0.27%、0.28%、0.29%、0.3%、0.31%、0.32%、0.33%、0.34%、0.35%、0.36%、0.37%、0.38%、0.39%、0.4%、0.41%、0.42%、0.43%、0.44%、0.45%、0.46%、0.47%、0.48%、0.49%、0.5%、0.51%、0.52%、0.53%、0.54%、0.55%、0.56%、0.57%、0.58%、0.59%、0.6%、0.61%、0.62%、0.63%、0.64%、0.65%、0.66%、0.67%、0.68%、0.69%、0.7%、0.71%、0.72%、0.73%、0.74%、0.75%、0.76%、0.77%、0.78%、0.79%、0.8%、0.81%、0.82%、0.83%、0.84%、0.85%、0.86%、0.87%、0.88%、0.89%、或0.9%的zn。全部都是以重量%表示的。在某些方面,zn可以有利于板材产品的成形,包括弯曲和弯曲各向异性的降低。

[0119]

在某些方面,按合金的总重量计,所述合金包括最多约0.1%(例如0.01%至0.1%)的量的钛(ti)。举例来说,所述合金可以包括0.001%、0.002%、0.003%、0.004%、0.005%、0.006%、0.007%、0.008%、0.009%、0.01%、0.011%、0.012%、0.013%、0.014%、0.015%、0.016%、0.017%、0.018%、0.019%、0.02%、0.021%、0.022%、0.023%、0.024%、0.025%、0.026%、0.027%、0.028%、0.029%、0.03%、0.031%、0.032%、0.033%、0.034%、0.035%、0.036%、0.037%、0.038%、0.039%、0.04%、0.05%、0.051%、0.052%、0.053%、0.054%、0.055%、0.056%、0.057%、0.058%、0.059%、0.06%、0.07%、0.08%、0.09%、或0.1%的ti。全部都是以重量%表示的。在某些方面,ti用作晶粒细化剂。

[0120]

在某些方面,按合金的总重量计,所述合金包括最多约0.07%(例如0%至0.05%、0.01%至0.07%、0.03%至0.034%、0.02%至0.03%、0.034%至0.054%、0.03%至0.06%、或0.001%至0.06%)的量的镍(ni)。举例来说,所述合金可以包括0.01%、0.011%、0.012%、0.013%、0.014%、0.015%、0.016%、0.017%、0.018%、0.019%、0.02%、0.021%、0.022%、0.023%、0.024%、0.025%、0.026%、0.027%、0.028%、0.029%、0.03%、0.031%、0.032%、0.033%、0.034%、0.035%、0.036%、0.037%、0.038%、0.039%、0.04%、0.041%、0.042%、0.043%、0.044%、0.045%、0.046%、0.047%、0.048%、0.049%、0.05%、0.0521%、0.052%、0.053%、0.054%、0.055%、

0.056%、0.057%、0.058%、0.059%、0.06%、0.061%、0.062%、0.063%、0.064%、0.065%、0.066%、0.067%、0.068%、0.069%、或0.07%的ni。在某些方面,在所述合金中不存在ni(即0%)。全部都是以重量%表示的。

[0121]

任选地,所述合金组合物还可以包括各自约0.05%或低于0.05%、0.04%或低于0.04%、0.03%或低于0.03%、0.02%或低于0.02%、或0.01%或低于0.01%的量的其它次要元素,它们有时被称为杂质。这些杂质可以包括但不限于v、ga、ca、hf、sr、或其组合。因此,v、ga、ca、hf、或sr可以0.05%或低于0.05%、0.04%或低于0.04%、0.03%或低于0.03%、0.02%或低于0.02%、或0.01%或低于0.01%的量存在于合金中。在某些方面,所有杂质的总量不超过0.15%(例如0.1%)。全部都是以重量%表示的。在某些方面,所述合金的剩余百分比是铝。

[0122]

用于制备片材的铝合金

[0123]

还描述了一种用于制备铝片的铝合金。举例来说,所述铝合金可以用于制备机动车车身片材。任选地,这样的合金的非限制性实例可以具有如表7中所提供的以下元素组成。

[0124]

表7

[0125][0126][0127]

这样的合金的另一个非限制性实例具有如表8中所提供的以下元素组成。

[0128]

表8

[0129][0130]

这样的合金的另一个非限制性实例具有如表9中所提供的以下元素组成。

[0131]

表9

[0132][0133][0134]

这样的合金的另一个非限制性实例具有如表10中所提供的以下元素组成。

[0135]

表10

[0136][0137]

这样的合金的另一个非限制性实例具有如表11中所提供的以下元素组成。

[0138]

表11

[0139][0140]

这样的合金的另一个非限制性实例具有如表12中所提供的以下元素组成。

[0141]

表12

[0142][0143]

这样的合金的另一个非限制性实例具有如表13中所提供的以下元素组成。

[0144]

表13

[0145][0146]

这样的合金的另一个非限制性实例具有如表14中所提供的以下元素组成。

[0147]

表14

[0148][0149]

这样的合金的另一个非限制性实例具有如表15中所提供的以下元素组成。

[0150]

表15

[0151][0152]

在某些方面,按合金的总重量计,所述合金包括约0.5%至约2.0%(例如0.6%至2.0%、0.7%至0.9%、1.35%至1.95%、0.84%至0.94%、1.6%至1.8%、0.78%至0.92%、0.75%至0.85%、或0.65%至0.75%)的量的铜(cu)。举例来说,所述合金可以包括0.5%、0.51%、0.52%、0.53%、0.54%、0.55%、0.56%、0.57%、0.58%、0.59%、0.6%、0.61%、0.62%、0.63%、0.64%、0.65%、0.66%、0.67%、0.68%、0.69%、0.7%、0.71%、0.72%、0.73%、0.74%、0.75%、0.76%、0.77%、0.78%、0.79%、0.8%、0.81%、0.82%、0.83%、0.84%、0.85%、0.86%、0.87%、0.88%、0.89%、0.9%、0.91%、0.92%、0.93%、0.94%、0.95%、0.96%、0.97%、0.98%、0.99%、1.0%、1.01%、1.02%、1.03%、1.04%、1.05%、1.06%、1.07%、1.08%、1.09%、1.1%、1.11%、1.12%、1.13%、1.14%、1.15%、1.16%、1.17%、1.18%、1.19%、1.2%、1.21%、1.22%、1.23%、1.24%、1.25%、1.26%、1.27%、1.28%、1.29%、1.3%、1.31%、1.32%、1.33%、1.34%、或1.35%、1.36%、1.37%、1.38%、1.39%、1.4%、1.41%、1.42%、1.43%、1.44%、1.45%、1.46%、1.47%、1.48%、1.49%、1.5%、1.51%、1.52%、1.53%、1.54%、1.55%、1.56%、1.57%、1.58%、1.59%、

1.6%、1.61%、1.62%、1.63%、1.64%、1.65%、1.66%、1.67%、1.68%、1.69%、1.7%、1.71%、1.72%、1.73%、1.74%、1.75%、1.76%、1.77%、1.78%、1.79%、1.8%、1.81%、1.82%、1.83%、1.84%、1.85%、1.86%、1.87%、1.88%、1.89%、1.9%、1.91%、1.92%、1.93%、1.94%、1.95%、1.96%、1.97%、1.98%、1.99%、或2.0%的cu。全部都是以重量%表示的。

[0153]

在某些方面,按合金的总重量计,所述合金包括约0.5%至约1.5%(例如0.5%至1.4%、0.55%至1.35%、0.6%至1.24%、1.0%至1.3%、或1.03%至1.24%)的量的硅(si)。举例来说,所述合金可以包括0.5%、0.51%、0.52%、0.53%、0.54%、0.55%、0.56%、0.57%、0.58%、0.59%、0.6%、0.61%、0.62%、0.63%、0.64%、0.65%、0.66%、0.67%、0.68%、0.69%、0.7%、0.71%、0.72%、0.73%、0.74%、0.75%、0.76%、0.77%、0.78%、0.79%、0.8%、0.81%、0.82%、0.83%、0.84%、0.85%、0.86%、0.87%、0.88%、0.89%、0.9%、0.91%、0.92%、0.93%、0.94%、0.95%、0.96%、0.97%、0.98%、0.99%、1.0%、1.01%、1.02%、1.03%、1.04%、1.05%、1.06%、1.07%、1.08%、1.09%、1.1%、1.11%、1.12%、1.13%、1.14%、1.15%、1.16%、1.17%、1.18%、1.19%、1.2%、1.21%、1.22%、1.23%、1.24%、1.25%、1.26%、1.27%、1.28%、1.29%、1.3%、1.31%、1.32%、1.33%、1.34%、1.35%、1.36%、1.37%、1.38%、1.39%、1.4%、1.41%、1.42%、1.43%、1.44%、1.45%、1.46%、1.47%、1.48%、1.49%、或1.5%的si。全部都是以重量%表示的。

[0154]

在某些方面,按合金的总重量计,所述合金包括约0.5%至约1.5%(例如约0.6%至约1.35%、约0.65%至1.2%、0.8%至1.2%、或0.9%至1.1%)的量的镁(mg)。举例来说,所述合金可以包括0.5%、0.51%、0.52%、0.53%、0.54%、0.55%、0.56%、0.57%、0.58%、0.59%、0.6%、0.61%、0.62%、0.63%、0.64%、0.65%、0.66%、0.67%、0.68%、0.69%、0.7%、0.71%、0.72%、0.73%、0.74%、0.75%、0.76%、0.77%、0.78%、0.79%、0.8%、0.81%、0.82%、0.83%、0.84%、0.85%、0.86%、0.87%、0.88%、0.89%、0.9%、0.91%、0.92%、0.93%、0.94%、0.95%、0.96%、0.97%、0.98%、0.99%、1.0%、1.01%、1.02%、1.03%、1.04%、1.05%、1.06%、1.07%、1.08%、1.09%、1.1%、1.11%、1.12%、1.13%、1.14%、1.15%、1.16%、1.17%、1.18%、1.19%、1.2%、1.21%、1.22%、1.23%、1.24%、1.25%、1.26%、1.27%、1.28%、1.29%、1.3%、1.31%、1.32%、1.33%、1.34%、1.35%、1.36%、1.37%、1.38%、1.39%、1.4%、1.41%、1.42%、1.43%、1.44%、1.45%、1.46%、1.47%、1.48%、1.49%、或1.5%的mg。全部都是以重量%表示的。

[0155]

在某些方面,按合金的总重量计,所述合金包括约0.001%至约0.25%(例如0.001%至0.15%、0.001%至0.13%、0.005%至0.12%、0.02%至0.04%、0.08%至0.15%、0.03%至0.045%、0.01%至0.06%、0.035%至0.045%、0.004%至0.08%、0.06%至0.13%、0.06%至0.18%、0.1%至0.13%、或0.11%至0.12%)的量的铬(cr)。举例来说,所述合金可以包括0.001%、0.002%、0.003%、0.004%、0.005%、0.006%、0.007%、0.008%、0.009%、0.01%、0.011%、0.012%、0.013%、0.014%、0.015%、0.02%、0.025%、0.03%、0.035%、0.04%、0.045%、0.05%、0.055%、0.06%、0.065%、0.07%、0.075%、0.08%、0.085%、0.09%、0.095%、0.1%、0.105%、0.11%、0.115%、0.12%、0.125%、0.13%、0.135%、0.14%、0.145%、0.15%、0.155%、0.16%、0.165%、0.17%、0.175%、0.18%、0.185%、0.19%、0.195%、0.20%、0.205%、0.21%、0.215%、0.22%、

0.225%、0.23%、0.235%、0.24%、0.245%、或0.25%的cr。全部都是以重量%表示的。

[0156]

在某些方面,按合金的总重量计,所述合金可以包括约0.005%至约0.4%(例如0.005%至0.34%、0.25%至0.35%、约0.03%、0.11%至0.19%、0.08%至0.12%、0.12%至0.18%、0.09%至0.31%、0.005%至0.05%、以及0.01%至0.03%)的量的锰(mn)。举例来说,所述合金可以包括0.005%、0.006%、0.007%、0.008%、0.009%、0.01%、0.011%、0.012%、0.013%、0.014%、0.015%、0.016%、0.017%、0.018%、0.019%、0.02%、0.021%、0.022%、0.023%、0.024%、0.025%、0.026%、0.027%、0.028%、0.029%、0.03%、0.031%、0.032%、0.033%、0.034%、0.035%、0.036%、0.037%、0.038%、0.039%、0.04%、0.041%、0.042%、0.043%、0.044%、0.045%、0.046%、0.047%、0.048%、0.049%、0.05%、0.051%、0.052%、0.053%、0.054%、0.055%、0.056%、0.057%、0.058%、0.059%、0.06%、0.061%、0.062%、0.063%、0.064%、0.065%、0.066%、0.067%、0.068%、0.069%、0.07%、0.071%、0.072%、0.073%、0.074%、0.075%、0.076%、0.077%、0.078%、0.079%、0.08%、0.081%、0.082%、0.083%、0.084%、0.085%、0.086%、0.087%、0.088%、0.089%、0.09%、0.091%、0.092%、0.093%、0.094%、0.095%、0.096%、0.097%、0.098%、0.099%、0.1%、0.11%、0.12%、0.13%、0.14%、0.15%、0.16%、0.17%、0.18%、0.19%、0.2%、0.21%、0.22%、0.23%、0.24%、0.25%、0.26%、0.27%、0.28%、0.29%、0.3%、0.31%、0.32%、0.33%、0.34%、0.35%、0.36%、0.37%、0.38%、0.39%、或0.4%的mn。全部都是以重量%表示的。

[0157]

在某些方面,按合金的总重量计,所述合金包括约0.1%至约0.3%(例如0.15%至0.25%、0.14%至0.26%、0.13%至0.27%、0.12%至0.28%、或)的量的铁(fe)。举例来说,所述合金可以包括0.1%、0.11%、0.12%、0.13%、0.14%、0.15%、0.16%、0.17%、0.18%、0.19%、0.2%、0.21%、0.22%、0.23%、0.24%、0.25%、0.26%、0.27%、0.28%、0.29%、或0.3%的fe。全部都是以重量%表示的。

[0158]

在某些方面,按合金的总重量计,所述合金包括最多约0.2%(例如0%至0.2%、0.01%至0.2%、0.01%至0.15%、0.01%至0.1%、或0.02%至0.09%)的量的锆(zr)。举例来说,所述合金可以包括0.001%、0.002%、0.003%、0.004%、0.005%、0.006%、0.007%、0.008%、0.009%、0.01%、0.02%、0.03%、0.04%、0.05%、0.06%、0.07%、0.08%、0.09%、0.1%、0.11%、0.12%、0.13%、0.14%、0.15%、0.16%、0.17%、0.18%、0.19%、或0.2%的zr。在某些情况下,在所述合金中不存在zr(即0%)。全部都是以重量%表示的。

[0159]

在某些方面,按合金的总重量计,所述合金包括最多约0.2%(例如0%至0.2%、0.01%至0.2%、0.05%至0.15%、或0.05%至0.2%)的量的钪(sc)。举例来说,所述合金可以包括0.001%、0.002%、0.003%、0.004%、0.005%、0.006%、0.007%、0.008%、0.009%、0.01%、0.02%、0.03%、0.04%、0.05%、0.06%、0.07%、0.08%、0.09%、0.1%、0.11%、0.12%、0.13%、0.14%、0.15%、0.16%、0.17%、0.18%、0.19%、或0.2%的sc。在某些情况下,在所述合金中不存在sc(即0%)。全部都是以重量%表示的。

[0160]

在某些方面,按合金的总重量计,所述合金包括最多约4.0%(例如0.001%至0.09%、0.4%至3.0%、0.03%至0.3%、0%至1.0%、1.0%至2.5%、或0.06%至0.1%)的量的锌(zn)。举例来说,所述合金可以包括0.001%、0.002%、0.003%、0.004%、0.005%、0.006%、0.007%、0.008%、0.009%、0.01%、0.011%、0.012%、0.013%、0.014%、

0.015%、0.016%、0.017%、0.018%、0.019%、0.02%、0.021%、0.022%、0.023%、0.024%、0.025%、0.026%、0.027%、0.028%、0.029%、0.03%、0.04%、0.05%、0.06%、0.07%、0.08%、0.09%、0.1%、0.11%、0.12%、0.13%、0.14%、0.15%、0.16%、0.17%、0.18%、0.19%、0.2%、0.21%、0.22%、0.23%、0.24%、0.25%、0.26%、0.27%、0.28%、0.29%、0.3%、0.31%、0.32%、0.33%、0.34%、0.35%、0.36%、0.37%、0.38%、0.39%、0.4%、0.41%、0.42%、0.43%、0.44%、0.45%、0.46%、0.47%、0.48%、0.49%、0.5%、0.51%、0.52%、0.53%、0.54%、0.55%、0.56%、0.57%、0.58%、0.59%、0.6%、0.61%、0.62%、0.63%、0.64%、0.65%、0.66%、0.67%、0.68%、0.69%、0.7%、0.71%、0.72%、0.73%、0.74%、0.75%、0.76%、0.77%、0.78%、0.79%、0.8%、0.81%、0.82%、0.83%、0.84%、0.85%、0.86%、0.87%、0.88%、0.89%、0.9%、0.91%、0.92%、0.93%、0.94%、0.95%、0.96%、0.97%、0.98%、0.99%、1.0%、1.01%、1.02%、1.03%、1.04%、1.05%、1.06%、1.07%、1.08%、1.09%、1.1%、1.11%、1.12%、1.13%、1.14%、1.15%、1.16%、1.17%、1.18%、1.19%、1.2%、1.21%、1.22%、1.23%、1.24%、1.25%、1.26%、1.27%、1.28%、1.29%、1.3%、1.31%、1.32%、1.33%、1.34%、或1.35%、1.36%、1.37%、1.38%、1.39%、1.4%、1.41%、1.42%、1.43%、1.44%、1.45%、1.46%、1.47%、1.48%、1.49%、1.5%、1.51%、1.52%、1.53%、1.54%、1.55%、1.56%、1.57%、1.58%、1.59%、1.6%、1.61%、1.62%、1.63%、1.64%、1.65%、1.66%、1.67%、1.68%、1.69%、1.7%、1.71%、1.72%、1.73%、1.74%、1.75%、1.76%、1.77%、1.78%、1.79%、1.8%、1.81%、1.82%、1.83%、1.84%、1.85%、1.86%、1.87%、1.88%、1.89%、1.9%、1.91%、1.92%、1.93%、1.94%、1.95%、1.96%、1.97%、1.98%、1.99%、2.0%、2.01%、2.02%、2.03%、2.04%、2.05%、2.06%、2.07%、2.08%、2.09%、2.1%、2.11%、2.12%、2.13%、2.14%、2.15%、2.16%、2.17%、2.18%、2.19%、2.2%、2.21%、2.22%、2.23%、2.24%、2.25%、2.26%、2.27%、2.28%、2.29%、2.3%、2.31%、2.32%、2.33%、2.34%、2.35%、2.36%、2.37%、2.38%、2.39%、2.4%、2.41%、2.42%、2.43%、2.44%、2.45%、2.46%、2.47%、2.48%、2.49%、2.5%、2.51%、2.52%、2.53%、2.54%、2.55%、2.56%、2.57%、2.58%、2.59%、2.6%、2.61%、2.62%、2.63%、2.64%、2.65%、2.66%、2.67%、2.68%、2.69%、2.7%、2.71%、2.72%、2.73%、2.74%、2.75%、2.76%、2.77%、2.78%、2.79%、2.8%、2.81%、2.82%、2.83%、2.84%、2.85%、2.86%、2.87%、2.88%、2.89%、2.9%、2.91%、2.92%、2.93%、2.94%、2.95%、2.96%、2.97%、2.98%、2.99%、3.0%、3.01%、3.02%、3.03%、3.04%、3.05%、3.06%、3.07%、3.08%、3.09%、3.1%、3.11%、3.12%、3.13%、3.14%、3.15%、3.16%、3.17%、3.18%、3.19%、3.2%、3.21%、3.22%、3.23%、3.24%、3.25%、3.26%、3.27%、3.28%、3.29%、3.3%、3.31%、3.32%、3.33%、3.34%、3.35%、3.36%、3.37%、3.38%、3.39%、3.4%、3.41%、3.42%、3.43%、3.44%、3.45%、3.46%、3.47%、3.48%、3.49%、3.5%、3.51%、3.52%、3.53%、3.54%、3.55%、3.56%、3.57%、3.58%、3.59%、3.6%、3.61%、3.62%、3.63%、3.64%、3.65%、3.66%、3.67%、3.68%、3.69%、3.7%、3.71%、3.72%、3.73%、3.74%、3.75%、3.76%、3.77%、3.78%、3.79%、3.8%、3.81%、3.82%、3.83%、3.84%、3.85%、3.86%、3.87%、3.88%、3.89%、3.9%、3.91%、3.92%、3.93%、3.94%、3.95%、3.96%、3.97%、3.98%、3.99%、或4.0%的zn。在某些情况下,在所述合金中不存在zn(即0%)。全部都是以重量%表示的。

[0161]

在某些方面,按合金的总重量计,所述合金包括最多约0.25%(例如0%至0.25%、0%至0.2%、0%至0.05%、0.01%至0.15%、或0.01%至0.1%)的量的锡(sn)。举例来说,所述合金可以包括0.001%、0.002%、0.003%、0.004%、0.005%、0.006%、0.007%、0.008%、0.009%、0.01%、0.02%、0.03%、0.04%、0.05%、0.06%、0.07%、0.08%、0.09%、0.1%、0.11%、0.12%、0.13%、0.14%、0.15%、0.16%、0.17%、0.18%、0.19%、0.2%、0.21%、0.22%、0.23%、0.24%、或0.25%。在某些情况下,在所述合金中不存在sn(即0%)。全部都是以重量%表示的。

[0162]

在某些方面,按合金的总重量计,所述合金包括最多约0.15%(例如0.01%至0.1%)的量的钛(ti)。举例来说,所述合金可以包括0.001%、0.002%、0.003%、0.004%、0.005%、0.006%、0.007%、0.008%、0.009%、0.01%、0.011%、0.012%、0.013%、0.014%、0.015%、0.016%、0.017%、0.018%、0.019%、0.02%、0.021%、0.022%、0.023%、0.024%、0.025%、0.026%、0.027%、0.028%、0.029%、0.03%、0.031%、0.032%、0.033%、0.034%、0.035%、0.036%、0.037%、0.038%、0.039%、0.04%、0.05%、0.051%、0.052%、0.053%、0.054%、0.055%、0.056%、0.057%、0.058%、0.059%、0.06%、0.07%、0.08%、0.09%、0.1%、0.11%、0.12%、0.13%、0.14%、或0.15%的ti。全部都是以重量%表示的。

[0163]

在某些方面,按合金的总重量计,所述合金包括最多约0.1%(例如0.01%至0.1%)的量的镍(ni)。举例来说,所述合金可以包括0.001%、0.002%、0.003%、0.004%、0.005%、0.006%、0.007%、0.008%、0.009%、0.01%、0.011%、0.012%、0.013%、0.014%、0.015%、0.016%、0.017%、0.018%、0.019%、0.02%、0.021%、0.022%、0.023%、0.024%、0.025%、0.026%、0.027%、0.028%、0.029%、0.03%、0.031%、0.032%、0.033%、0.034%、0.035%、0.036%、0.037%、0.038%、0.039%、0.04%、0.05%、0.051%、0.052%、0.053%、0.054%、0.055%、0.056%、0.057%、0.058%、0.059%、0.06%、0.07%、0.08%、0.09%、或0.1%的ni。在某些方面,在所述合金中不存在ni(即0%)。全部都是以重量%表示的。

[0164]

任选地,本文所述的合金组合物还可以包括各自约0.05%或低于0.05%、0.04%或低于0.04%、0.03%或低于0.03%、0.02%或低于0.02%、或0.01%或低于0.01%的量的其它次要元素,它们有时被称为杂质。这些杂质可以包括但不限于v、ga、ca、hf、sr、或其组合。因此,v、ga、ca、hf、或sr可以0.05%或低于0.05%、0.04%或低于0.04%、0.03%或低于0.03%、0.02%或低于0.02%、或0.01%或低于0.01%的量存在于合金中。在某些实施例中,所有杂质的总量不超过约0.15%(例如0.1%)。全部都是以重量%表示的。在某些实施例中,所述合金的剩余百分比是铝。

[0165]

示例性合金包括1.03%的si、0.22%的fe、0.66%的cu、0.14%的mn、1.07%的mg、0.025%的ti、0.06%的cr、以及最多0.15%的总杂质,余量是al。

[0166]

另一种示例性合金包括1.24%的si、0.22%的fe、0.81%的cu、0.11%的mn、1.08%的mg、0.024%的ti、0.073%的cr、以及最多0.15%的总杂质,余量是al。

[0167]

另一种示例性合金包括1.19%的si、0.16%的fe、0.66%的cu、0.17%的mn、1.16%的mg、0.02%的ti、0.03%的cr、以及最多0.15%的总杂质,余量是al。

[0168]

另一种示例性合金包括0.97%的si、0.18%的fe、0.80%的cu、0.19%的mn、

1.11%的mg、0.02%的ti、0.03%的cr、以及最多0.15%的总杂质,余量是al。

[0169]

另一种示例性合金包括1.09%的si、0.18%的fe、0.61%的cu、0.18%的mn、1.20%的mg、0.02%的ti、0.03%的cr、以及最多0.15%的总杂质,余量是al。

[0170]

另一种示例性合金包括0.76%的si、0.22%的fe、0.91%的cu、0.32%的mn、0.94%的mg、0.12%的ti、3.09%的zn、以及最多0.15%的总杂质,余量是al。

[0171]

合金特性

[0172]

在一些非限制性实施例中,与常规的6xxx系列合金相比,所公开的合金在t4回火状态下具有非常高的可成形性和弯曲性,并且在t6回火状态下具有非常高的强度和良好的耐腐蚀性。在某些情况下,所述合金还表现出非常好的阳极氧化质量。

[0173]

在某些方面,所述铝合金可以具有至少约340mpa的使用中的强度(在车辆上的强度)。在非限制性实施例中,所述使用中的强度是至少约350mpa、至少约360mpa、至少约370mpa、至少约380mpa、至少约390mpa、至少约395mpa、至少约400mpa、至少约410mpa、至少约420mpa、至少约430mpa、或至少约440mpa、至少约450mpa、至少约460mpa、至少约470mpa、至少约480mpa、至少约490mpa、至少约495mpa、或至少约500mpa。在一些情况下,所述使用中的强度是约340mpa至约500mpa。举例来说,所述使用中的强度可以是约350mpa至约495mpa、约375mpa至约475mpa、约400mpa至约450mpa、约380mpa至约390mpa、或约385mpa至约395mpa。

[0174]

在某些方面,所述合金包括具有足够的延展性或韧性以满足在t4回火状态下约1.3或更小(例如1.0或更小)的r/t弯曲性的任何使用中的强度。在某些实施例中,所述r/t弯曲性是约1.2或更小、1.1或更小、1.0或更小、0.8或更小、0.7或更小、0.6或更小、0.5或更小、或0.4或更小,其中r是所使用的工具(模具)的半径并且t是材料的厚度。

[0175]

在某些方面,所述合金提供了在更薄规格的合金片材中显示出在t4回火状态下小于95

°

以及在t6回火状态下小于140

°

的弯曲角度的弯曲性。在一些非限制性实施例中,在t4回火状态下合金片材的弯曲角度可以是至少90

°

、85

°

、80

°

、75

°

、70

°

、65

°

、60

°

、55

°

、50

°

、45

°

、40

°

、35

°

、30

°

、25

°

、20

°

、15

°

、10

°

、5

°

、或1

°

。在一些非限制性实施例中,在t6回火状态下合金片材的弯曲角度可以是至少135

°

、130

°

、125

°

、120

°

、115

°

、110

°

、105

°

、100

°

、95

°

、90

°

、85

°

、80

°

、75

°

、70

°

、65

°

、60

°

、55

°

、50

°

、45

°

、40

°

、35

°

、30

°

、25

°

、20

°

、15

°

、10

°

、5

°

、或1

°

。

[0176]

在某些方面,所述合金提供了大于或等于20%的均匀伸长率和大于或等于25%的总伸长率。在某些方面,所述合金提供了大于或等于22%的均匀伸长率和大于或等于27%的总伸长率。

[0177]

在某些方面,所述合金可以具有提供了依据astm g110标准200μm或更小的晶间腐蚀(igc)侵蚀深度的耐腐蚀性。在某些情况下,所述igc腐蚀侵蚀深度是190μm或更小、180μm或更小、170μm或更小、160μm或更小、或甚至150μm或更小。在一些另外的实施例中,所述合金可以具有提供了依据iso 11846标准对于更厚规格的薄板来说300μm或更小以及对于更薄规格的片材来说350μm或更小的igc侵蚀深度的耐腐蚀性。在某些情况下,对于合金薄板来说,igc腐蚀侵蚀深度是290μm或更小、280μm或更小、270μm或更小、260μm或更小、250μm或更小、240μm或更小、230μm或更小、220μm或更小、210μm或更小、200μm或更小、190μm或更小、180μm或更小、170μm或更小、160μm或更小、或甚至150μm或更小。在某些情况下,对于合金片材来说,igc腐蚀侵蚀深度是340μm或更小、330μm或更小、320μm或更小、310μm或更小、300μm

或更小、290μm或更小、280μm或更小、270μm或更小、260μm或更小、250μm或更小、240μm或更小、230μm或更小、220μm或更小、210μm或更小、200μm或更小、190μm或更小、180μm或更小、170μm或更小、160μm或更小、或甚至150μm或更小。

[0178]

所述铝合金的机械特性可以根据所期望的用途通过各种时效条件来控制。作为一个实例,可以生产(或提供)处于t4回火状态或t6回火状态或t8回火状态的合金。可以提供t4板材、t4薄板(shate)(即薄板(sheet plate))、或t4片材,它们指的是经过固溶热处理和自然时效处理的板材、薄板、或片材。可以任选地对这些t4板材、t4薄板、以及t4片材进行一次或多次另外的时效处理以在接收时满足强度要求。举例来说,板材、薄板、以及片材可以通过对t4合金材料进行如本文所述或以其它方式由本领域技术人员已知的适当的时效处理而以其它回火状态,如t6回火状态或t8回火状态交付。

[0179]

制备板材和薄板的方法

[0180]

在某些方面,所公开的合金组合物是所公开的方法的产品。不意图限制本发明,铝合金特性部分地由合金制备期间微观结构的形成所决定。在某些方面,合金组合物的制备方法可以影响或甚至决定所述合金是否将具有适合于所期望的应用的特性。

[0181]

可以使用如本领域技术人员已知的铸造方法来铸造本文所述的合金。举例来说,所述铸造工艺可以包括直接激冷(dc)铸造工艺。所述dc铸造工艺是根据如本领域技术人员已知的通常用于铝工业中的标准来进行的。任选地,所述铸造工艺可以包括连续铸造(cc)工艺。然后可以对铸造产品进行进一步的加工步骤。在一个非限制性实施例中,加工方法包括均匀化、热轧、固溶化、以及淬火。在一些情况下,如果需要的话,所述加工步骤还包括退火和/或冷轧。

[0182]

均匀化

[0183]

所述均匀化步骤可以包括加热由本文所述的合金组合物制备的铸锭以达到约或至少约520℃(例如至少520℃、至少530℃、至少540℃、至少550℃、至少560℃、至少570℃、或至少580℃)的峰值金属温度(pmt)。举例来说,可以将铸锭加热到以下温度:约520℃至约580℃、约530℃至约575℃、约535℃至约570℃、约540℃至约565℃、约545℃至约560℃、约530℃至约560℃、或约550℃至约580℃。在一些情况下,达到pmt的加热速率可以是约100℃/小时或更低、75℃/小时或更低、50℃/小时或更低、40℃/小时或更低、30℃/小时或更低、25℃/小时或更低、20℃/小时或更低、或15℃/小时或更低。在其它情况下,达到pmt的加热速率可以是约10℃/分钟至约100℃/分钟(例如约10℃/分钟至约90℃/分钟、约10℃/分钟至约70℃/分钟、约10℃/分钟至约60℃/分钟、约20℃/分钟至约90℃/分钟、约30℃/分钟至约80℃/分钟、约40℃/分钟至约70℃/分钟、或约50℃/分钟至约60℃/分钟)。

[0184]

然后将铸锭均热(即在指示的温度下保持)一段时间。根据一个非限制性实施例,将铸锭均热最多约6小时(例如约30分钟至约6小时,包括端值在内)。举例来说,可以将铸锭在至少500℃的温度下均热30分钟、1小时、2小时、3小时、4小时、5小时、或6小时、或中间的任何时间。

[0185]

热轧

[0186]

在均匀化步骤后,可以进行热轧步骤。在某些情况下,将铸锭铺放并且热轧,入口温度范围是约500℃-540℃。入口温度可以是例如约505℃、510℃、515℃、520℃、525℃、530℃、535℃、或540℃。在某些情况下,热辊出口温度可以在约250℃-380℃的范围内(例如约

330℃-370℃)。举例来说,热辊出口温度可以是约255℃、260℃、265℃、270℃、275℃、280℃、285℃、290℃、295℃、300℃、305℃、310℃、315℃、320℃、325℃、330℃、335℃、340℃、345℃、350℃、355℃、360℃、365℃、370℃、375℃、或380℃。

[0187]

在某些情况下,可以将铸锭热轧成约4mm至约15mm厚的规格(例如约5mm至约12mm厚的规格),这被称为薄板。举例来说,可以将铸锭热轧成约4mm厚的规格、约5mm厚的规格、约6mm厚的规格、约7mm厚的规格、约8mm厚的规格、约9mm厚的规格、约10mm厚的规格、约11mm厚的规格、约12mm厚的规格、约13mm厚的规格、约14mm厚的规格、或约15mm厚的规格。在某些情况下,可以将铸锭热轧成大于15mm厚的规格(即板材)。在其它情况下,可以将铸锭热轧成小于4mm的规格(即片材)。轧制状态的板材、薄板以及片材的回火状态被称为f回火状态。

[0188]

任选的加工步骤:退火步骤和冷轧步骤

[0189]

在某些方面,在热轧步骤之后并且在任何后续步骤之前(例如在固溶化步骤之前),所述合金经历进一步的加工步骤。进一步的工艺步骤可以包括退火程序和冷轧步骤。

[0190]

退火步骤可以产生具有改进的织构(例如改进的t4合金)而在诸如冲压、拉伸、或弯曲的成形操作期间具有降低的各向异性的合金。通过施用退火步骤,改性的回火状态中的织构被控制/工程化成更无规的并且减少可能产生强可成形性各向异性的那些织构组分(tc)(例如戈斯(goss)、戈斯-nd、或立方-rd(cube-rd))。这种改进的织构可以潜在地降低弯曲各向异性并且可以提高其中涉及拉伸或周向冲压工艺的成形中的可成形性,这是因为它用于减小在不同的方向上特性的变异性。

[0191]

退火步骤可以包括将合金从室温加热到约400℃至约500℃的温度(例如约405℃至约495℃、约410℃至约490℃、约415℃至约485℃、约420℃至约480℃、约425℃至约475℃、约430℃至约470℃、约435℃至约465℃、约440℃至约460℃、约445℃至约455℃、约450℃至约460℃、约400℃至约450℃、约425℃至约475℃、或约450℃至约500℃)。

[0192]

板材或薄板可以在所述温度下均热一段时间。在一个非限制性实施例中,将板材或薄板均热最多约2小时(例如约15分钟至约120分钟,包括端值在内)。举例来说,可以将板材或薄板在约400℃至约500℃的温度下均热15分钟、20分钟、25分钟、30分钟、35分钟、40分钟、45分钟、50分钟、55分钟、60分钟、65分钟、70分钟、75分钟、80分钟、85分钟、90分钟、95分钟、100分钟、105分钟、110分钟、115分钟、或120分钟、或中间的任何时间。

[0193]

在某些方面,所述合金不经历退火步骤。

[0194]

可以任选地在固溶化步骤之前对合金施用冷轧步骤。

[0195]

在某些方面,可以将来自热轧步骤的轧制产品(例如板材或薄板)冷轧成薄规格薄板(例如约4.0mm至4.5mm)。在某些方面,将轧制产品冷轧成约4.0mm、约4.1mm、约4.2mm、约4.3mm、约4.4mm、或约4.5mm。

[0196]

固溶化

[0197]

所述固溶化步骤可以包括将板材或薄板从室温加热到约520℃至约590℃的温度(例如约520℃至约580℃、约530℃至约570℃、约545℃至约575℃、约550℃至约570℃、约555℃至约565℃、约540℃至约560℃、约560℃至约580℃、或约550℃至约575℃)。板材或薄板可以在所述温度下均热一段时间。在某些方面,将板材或薄板均热最多约2小时(例如约10秒至约120分钟,包括端值在内)。举例来说,可以将板材或薄板在约525℃至约590℃的温度下均热20秒、25秒、30秒、35秒、40秒、45秒、50秒、55秒、60秒、65秒、70秒、75秒、80秒、85

秒、90秒、95秒、100秒、105秒、110秒、115秒、120秒、125秒、130秒、135秒、140秒、145秒、或150秒、5分钟、10分钟、15分钟、20分钟、25分钟、30分钟、35分钟、40分钟、45分钟、50分钟、55分钟、60分钟、65分钟、70分钟、75分钟、80分钟、85分钟、90分钟、95分钟、100分钟、105分钟、110分钟、115分钟、或120分钟、或中间的任何时间。

[0198]

在某些方面,在热轧步骤或冷轧步骤之后立即进行热处理。在某些方面,在退火步骤之后进行热处理。

[0199]

淬火

[0200]

在某些方面,然后可以在基于所选择的规格的淬火步骤中以可以在约50℃/秒至400℃/秒之间变化的淬火速度将板材或薄板冷却到约25℃的温度。举例来说,淬火速率可以是约50℃/秒至约375℃/秒、约60℃/秒至约375℃/秒、约70℃/秒至约350℃/秒、约80℃/秒至约325℃/秒、约90℃/秒至约300℃/秒、约100℃/秒至约275℃/秒、约125℃/秒至约250℃/秒、约150℃/秒至约225℃/秒、或约175℃/秒至约200℃/秒。

[0201]

在淬火步骤中,将板材或薄板用液体(例如水)和/或气体或另外的所选择的淬火介质快速淬火。在某些方面,可以将板材或薄板用水快速淬火。在某些方面,将板材或薄板用空气淬火。

[0202]

时效处理

[0203]

可以将板材或薄板自然时效处理一段时间以产生t4回火状态。在某些方面,可以将处于t4回火状态的板材或薄板在约180℃至225℃(例如185℃、190℃、195℃、200℃、205℃、210℃、215℃、220℃、或225℃)下人工时效处理(aa)一段时间。任选地,可以将板材或薄板人工时效处理约15分钟至约8小时的时间(例如15分钟、30分钟、1小时、2小时、3小时、4小时、5小时、6小时、7小时、或8小时、或中间的任何时间)以产生t6回火状态。

[0204]

卷材生产

[0205]

在某些方面,还可以在生产期间施用退火步骤以生产呈卷材形式的板材或薄板材料以使生产率或可成形性提高。举例来说,呈卷材形式的合金可以使用热轧步骤或冷轧步骤以及在热轧步骤或冷轧步骤之后的退火步骤以o回火状态供应。成形可以在o回火状态下发生,之后是固溶热处理、淬火以及人工时效处理/漆层烘烤。

[0206]

在某些方面,为了生产呈卷材形式并且与f回火状态相比具有高可成形性的板材或薄板,可以对所述卷材施用如本文所述的退火步骤。不意图限制本发明,退火和退火参数的目的可以包括(1)释放材料中的加工硬化以获得可成形性;(2)使材料重结晶或回收材料而不引起显著的晶粒生长;(3)将织构工程化或转化成适于成形以及降低成形期间的各向异性;以及(4)避免预先存在的析出颗粒的粗化。

[0207]

制备片材的方法

[0208]

在某些方面,所公开的合金组合物是所公开的方法的产品。不意图限制本发明,铝合金特性部分地由合金制备期间微观结构的形成所决定。在某些方面,合金组合物的制备方法可以影响或甚至决定所述合金是否将具有适合于所期望的应用的特性。

[0209]

可以使用如本领域技术人员已知的铸造方法来铸造本文所述的合金。举例来说,所述铸造工艺可以包括直接激冷(dc)铸造工艺。所述dc铸造工艺是根据如本领域技术人员已知的通常用于铝工业中的标准来进行的。任选地,所述铸造工艺可以包括连续铸造(cc)工艺。然后可以对铸造产品进行进一步的加工步骤。在一个非限制性实施例中,加工方法包

括均匀化、热轧、冷轧、固溶热处理、以及淬火。

[0210]

均匀化

[0211]

均匀化步骤可以包括单步均匀化或两步均匀化。在均匀化步骤的一个实施例中,进行单步均匀化,其中加热由本文所述的合金组合物制备的铸锭以达到约或至少约520℃的pmt(例如至少520℃、至少530℃、至少540℃、至少550℃、至少560℃、至少570℃、或至少580℃)。举例来说,可以将铸锭加热到以下温度:约520℃至约580℃、约530℃至约575℃、约535℃至约570℃、约540℃至约565℃、约545℃至约560℃、约530℃至约560℃、或约550℃至约580℃。在一些情况下,达到pmt的加热速率可以是约100℃/小时或更低、75℃/小时或更低、50℃/小时或更低、40℃/小时或更低、30℃/小时或更低、25℃/小时或更低、20℃/小时或更低、15℃/小时或更低、或10℃/小时或更低。在其它情况下,达到pmt的加热速率可以是约10℃/分钟至约100℃/分钟(例如约10℃/分钟至约90℃/分钟、约10℃/分钟至约70℃/分钟、约10℃/分钟至约60℃/分钟、约20℃/分钟至约90℃/分钟、约30℃/分钟至约80℃/分钟、约40℃/分钟至约70℃/分钟、或约50℃/分钟至约60℃/分钟)。

[0212]

然后将铸锭均热(即在指示的温度下保持)一段时间。根据一个非限制性实施例,将铸锭均热最多约8小时(例如约30分钟至约8小时,包括端值在内)。举例来说,可以将铸锭在至少500℃的温度下均热30分钟、1小时、2小时、3小时、4小时、5小时、6小时、7小时、8小时、或中间的任何时间。

[0213]

在均匀化步骤的另一个实施例中,进行两步均匀化,其中加热由本文所述的合金组合物制备的铸锭以达到约或至少约480℃至约520℃的第一温度。举例来说,可以将铸锭加热到约480℃、490℃、500℃、510℃、或520℃的第一温度。在某些方面,达到第一温度的加热速率可以是约10℃/分钟至约100℃/分钟(例如约10℃/分钟至约90℃/分钟、约10℃/分钟至约70℃/分钟、约10℃/分钟至约60℃/分钟、约20℃/分钟至约90℃/分钟、约30℃/分钟至约80℃/分钟、约40℃/分钟至约70℃/分钟、或约50℃/分钟至约60℃/分钟)。在其它方面,达到第一温度的加热速率可以是约10℃/小时至约100℃/小时(例如约10℃/小时至约90℃/小时、约10℃/小时至约70℃/小时、约10℃/小时至约60℃/小时、约20℃/小时至约90℃/小时、约30℃/小时至约80℃/小时、约40℃/小时至约70℃/小时、或约50℃/小时至约60℃/小时)。

[0214]

然后将铸锭均热一段时间。在某些情况下,将铸锭均热最多约6小时(例如30分钟至6小时,包括端值在内)。举例来说,可以将铸锭在约480℃至约520℃的温度下均热30分钟、1小时、2小时、3小时、4小时、5小时、或6小时、或中间的任何时间。

[0215]

在两步均匀化过程的第二步骤中,可以将铸锭从第一温度进一步加热到大于约520℃的第二温度(例如大于520℃、大于530℃、大于540℃、大于550℃、大于560℃、大于570℃、或大于580℃)。举例来说,可以将铸锭加热到以下第二温度:约520℃至约580℃、约530℃至约575℃、约535℃至约570℃、约540℃至约565℃、约545℃至约560℃、约530℃至约560℃、或约550℃至约580℃。达到第二温度的加热速率可以是约10℃/分钟至约100℃/分钟(例如约20℃/分钟至约90℃/分钟、约30℃/分钟至约80℃/分钟、约10℃/分钟至约90℃/分钟、约10℃/分钟至约70℃/分钟、约10℃/分钟至约60℃/分钟、40℃/分钟至约70℃/分钟、或约50℃/分钟至约60℃/分钟)。

[0216]

在其它方面,达到第二温度的加热速率可以是约10℃/小时至约100℃/小时(例如

约10℃/小时至约90℃/小时、约10℃/小时至约70℃/小时、约10℃/小时至约60℃/小时、约20℃/小时至约90℃/小时、约30℃/小时至约80℃/小时、约40℃/小时至约70℃/小时、或约50℃/小时至约60℃/小时)。

[0217]

然后将铸锭均热一段时间。在某些情况下,将铸锭均热最多约6小时(例如30分钟至6小时,包括端值在内)。举例来说,可以将铸锭在约520℃至约580℃的温度下均热30分钟、1小时、2小时、3小时、4小时、5小时、或6小时、或中间的任何时间。

[0218]

热轧

[0219]

在均匀化步骤后,可以进行热轧步骤。在某些情况下,将铸锭铺放并且热轧,入口温度范围是约500℃-540℃。举例来说,入口温度可以是例如约505℃、510℃、515℃、520℃、525℃、530℃、535℃、或540℃。在某些情况下,热辊出口温度可以在约250℃至约380℃的范围内(例如约330℃至约370℃)。举例来说,热辊出口温度可以是约255℃、260℃、265℃、270℃、275℃、280℃、285℃、290℃、295℃、300℃、305℃、310℃、315℃、320℃、325℃、330℃、335℃、340℃、345℃、350℃、355℃、360℃、365℃、370℃、375℃、或380℃。

[0220]

在某些情况下,可以将铸锭热轧成约4mm至约15mm厚的规格(例如约5mm至约12mm厚的规格),这被称为薄板。举例来说,可以将铸锭热轧成约4mm厚的规格、约5mm厚的规格、约6mm厚的规格、约7mm厚的规格、约8mm厚的规格、约9mm厚的规格、约10mm厚的规格、约11mm厚的规格、约12mm厚的规格、约13mm厚的规格、约14mm厚的规格、或约15mm厚的规格。在某些情况下,可以将铸锭热轧成大于15mm厚的规格(即板材)。在其它情况下,可以将铸锭热轧成小于4mm的规格(即片材)。

[0221]

冷轧步骤

[0222]

可以在热轧步骤之后进行冷轧步骤。在某些方面,可以将来自热轧步骤的轧制产品冷轧成片材(例如低于约4.0mm)。在某些方面,将轧制产品冷轧成约0.4mm至1.0mm、1.0mm至3.0mm、或3.0mm至小于4.0mm的厚度。在某些方面,将合金冷轧成约3.5mm或更小、3mm或更小、2.5mm或更小、2mm或更小、1.5mm或更小、1mm或更小、或0.5mm或更小。举例来说,可以将轧制产品冷轧成约0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm、1.0mm、1.1mm、1.2mm、1.3mm、1.4mm、1.5mm、1.6mm、1.7mm、1.8mm、1.9mm、2.0mm、2.1mm、2.2mm、2.3mm、2.4mm、2.5mm、2.6mm、2.7mm、2.8mm、2.9mm、或3.0mm。

[0223]

固溶热处理

[0224]

固溶热处理(sht)步骤可以包括将片材从室温加热到约520℃至约590℃的温度(例如约520℃至约580℃、约530℃至约570℃、约545℃至约575℃、约550℃至约570℃、约555℃至约565℃、约540℃至约560℃、约560℃至约580℃、或约550℃至约575℃)。片材可以在所述温度下均热一段时间。在某些方面,将片材均热最多约2小时(例如约10秒至约120分钟,包括端值在内)。举例来说,可以将片材在约525℃至约590℃的温度下均热20秒、25秒、30秒、35秒、40秒、45秒、50秒、55秒、60秒、65秒、70秒、75秒、80秒、85秒、90秒、95秒、100秒、105秒、110秒、115秒、120秒、125秒、130秒、135秒、140秒、145秒、或150秒、5分钟、10分钟、15分钟、20分钟、25分钟、30分钟、35分钟、40分钟、45分钟、50分钟、55分钟、60分钟、65分钟、70分钟、75分钟、80分钟、85分钟、90分钟、95分钟、100分钟、105分钟、110分钟、115分钟、或120分钟、或中间的任何时间。

[0225]

淬火

[0226]

在某些方面,然后可以在基于所选择的规格的淬火步骤中以可以在约200℃/秒至400℃/秒之间变化的淬火速度将片材冷却到约25℃的温度。举例来说,淬火速率可以是约225℃/秒至约375℃/秒、约250℃/秒至约350℃/秒、或约275℃/秒至约325℃/秒。

[0227]

在淬火步骤中,将片材用液体(例如水)和/或气体或另外的所选择的淬火介质快速淬火。在某些方面,可以将片材用水快速淬火。在某些方面,将片材用空气淬火。

[0228]

时效处理

[0229]

在某些方面,可以任选地将片材在约80℃至约120℃(例如约80℃、约85℃、约90℃、约95℃、约100℃、约105℃、约110℃、约115℃、或约120℃)下预时效处理一段时间。任选地,可以将片材预时效处理30分钟至约12小时的时间(例如30分钟、1小时、2小时、3小时、4小时、5小时、6小时、7小时、8小时、9小时、10小时、11小时、或12小时)、或中间的任何时间。

[0230]

可以将片材自然时效处理一段时间以产生t4回火状态。在某些方面,可以将处于t4回火状态的片材在约180℃至约225℃(例如185℃、190℃、195℃、200℃、205℃、210℃、215℃、220℃、或225℃)下人工时效处理一段时间。任选地,可以将片材人工时效处理约15分钟至约8小时的时间(例如15分钟、30分钟、1小时、2小时、3小时、4小时、5小时、6小时、7小时、或8小时、或中间的任何时间)以产生t6回火状态。任选地,可以将片材人工时效处理约10分钟至约2小时的时间(例如15分钟、20分钟、30分钟、45分钟、1小时、1.5小时、2小时、或中间的任何时间)以产生t8回火状态。

[0231]

使用方法

[0232]

本文所述的合金和方法可以用于机动车、电子设备、以及运输应用,如商业车辆、飞机、或铁路应用。举例来说,所述合金可以用于底盘、横梁、以及底盘内部件(包括但不限于商业车辆底盘中两个c通道之间的所有部件)以获得强度,从而用作高强度钢的完全或部分替代品。在某些实施例中,所述合金可以f回火状态、t4回火状态、t6x回火状态或t8x回火状态使用。在某些方面,所述合金与加强筋一起使用以提供额外的强度。在某些方面,所述合金可用于其中加工温度和操作温度是约150℃或更低的应用中。

[0233]

在某些方面,所述合金和方法可以用于制备机动车辆车身零件产品。举例来说,所公开的合金和方法可以用于制备汽车车身零件,如保险杠、侧梁、顶梁、横梁、柱加强板(例如a柱、b柱、以及c柱)、内板、侧板、地板、通道、结构面板、加强板、发动机罩内板、或行李箱盖板。所公开的铝合金和方法还可以用于飞机或铁路车辆应用中以制备例如外部面板和内部面板。在某些方面,所公开的合金可以用于其它特殊产品应用,如机动车蓄电池极板/薄板。

[0234]

在某些方面,由所述合金和方法形成的产品可以被涂装。举例来说,所公开的产品可以被磷酸锌化和电泳涂装(e-涂装)。作为涂装程序的一部分,可以烘烤经过涂装的样品以使e-涂层在约180℃下干燥约20分钟。在某些方面,观测到漆层烘烤响应,其中所述合金表现出屈服强度的增加。在某些实施例中,漆层烘烤响应受板材、薄板或片材成形期间的淬火方法的影响。

[0235]

所述的合金和方法还可以用于制备包括移动电话和平板型计算机的电子设备的壳体。举例来说,所述合金可以在进行或不进行阳极氧化的情况下用于制备移动电话(例如智能电话)的外壳和平板型计算机底部机壳的壳体。示例性消费类电子产品包括移动电话、音频设备、视频设备、照相机、膝上型计算机、台式计算机、平板型计算机、电视、显示器、家

用电器、视频回放设备、以及记录设备等。示例性消费类电子产品零件包括消费类电子产品的外壳(例如正面)和内部工件。

[0236]

下列实施例将用来进一步说明本发明而然而,不构成对其的任何限制。相反,将清楚了解的是,可以诉诸于其各种实施方案、改动方案以及等同方案,在阅读本文的说明之后,这些方案可以由本领域技术人员所想到而不脱离本发明的精神。除非另有说明,否则在以下实施例中所述的研究期间,遵循常规程序。在下文出于说明目的描述了所述程序中的一些。

[0237]

实施例

[0238]

实施例1:铝合金tb1、tb2、tb3、以及tb4的特性

[0239]

制备了一组四种示例性铝合金:tb1、tb2、tb3、以及tb4(表16)。

[0240]

表16:tb1-tb4合金的组成(重量%)

[0241][0242][0243]

通过将组分dc铸造成铸锭并且将所述铸锭在520℃至580℃下均匀化1小时-5小时来制备所述合金。然后将经过均匀化的铸锭铺放并且热轧,其中入口温度范围是500℃至540℃并且热辊出口温度范围是250℃至380℃。然后在540℃至580℃下进行固溶热处理步骤15分钟至2小时,继而使用水进行室温淬火并且进行自然时效处理以实现t4回火状态。通过将t4合金在180℃至225℃下时效处理15分钟至8小时来实现t6回火状态。

[0244]

使用本领域常规的测试程序来确定tb1-tb4合金的特性并且与对照合金aa6061、aa6013、以及aa6111相比较(表17)。

[0245]

表17:tb1-tb4合金的特性

[0246][0247]

与目前的市售高强度6xxx合金,例如aa6061、aa6111以及aa6013相比,本发明合金的这些实施例在t4下的均匀伸长率(ue)和弯曲性(图1和图2)以及在t6下的屈服强度(ys)

和耐腐蚀性(图3)方面表现出显著的改进(表17)。tb1-tb4合金达到约25%-28%的ue。

[0248]

实施例2:退火的影响

[0249]

这个实施例比较了在t4状态下退火的tb1合金与通过没有退火步骤的类似工艺生产的对照tb1合金的特性。

[0250]

tb1合金的组成如上文在表16中所述。类似于实施例1,用于这两种样品的初步加工包括常规dc铸造;以10

°

/c-100

°

/c的加热速率均匀化并且在520℃-580℃的峰值金属温度下均热1小时-5小时;以及热轧,其中入口温度范围是500℃-540℃并且热辊出口温度范围是250℃-380℃。轧制状态的板材/薄板被标记为处在f回火状态。

[0251]

对于对照合金,然后通过在540℃-580℃下固溶化15分钟至2小时的均热时间,继而进行水淬火和自然时效处理来使f回火状态的板材/薄板转化成t4回火状态。使对照从f回火状态直接转化成t4回火状态而没有中间退火步骤。

[0252]

对于退火的合金,以400℃-500℃的温度范围和30分钟-120分钟的均热时间使f回火状态的板材/薄板退火。然后通过在540℃-580℃下固溶化15分钟至2小时的均热时间,继而进行水淬火和自然时效处理来使所得的退火状态的o回火状态板材/薄板转化成t4回火状态。

[0253]

图4图示了所得的对照合金和退火合金的取向分布函数(odf)图表。所述odf图表分别在处于45

°

、以及65

°

的截面中。研究表明与对照相比,在退火的合金中高r-45

°

tc(如黄铜、cu)和高r-0/180

°

tc(如戈斯、戈斯-nd、立方-rd)的强度降低,这表明了改进的织构。这种改进的织构可以潜在地降低弯曲各向异性并且可以提高其中涉及拉伸或周向冲压工艺的成形中的可成形性,这是因为它用于减小在不同的方向上特性的变异性(即各向异性)。

[0254]

将合金样品在180℃-225℃下进一步时效处理15分钟至8小时。对合金的拉伸特性的研究表明退火对最终的t6强度没有不利的影响(图5)。

[0255]

实施例3:在不同sht的情况下铝合金p7、p8、以及p14的特性

[0256]

制备了一组三种示例性铝合金:p7、p8、以及p14(表18)。

[0257]

表18:p7、p8、以及p14合金的组成(重量%)

[0258][0259][0260]

根据实施例1的程序制备合金,不同的是将固溶热处理均热步骤进行更短的时间(45秒或120秒)。

[0261]

使用本领域中常规的测试程序来确定p7、p8、以及p14合金的最大伸长率(在t4状态下)和屈服强度(在t6状态下)(图6)。使用包括550℃至580℃范围内的温度的不同的sht条件进行后续实验(图7和图8)。

[0262]

与目前的市售高强度6xxx合金,如aa6061、aa6111以及aa6013相比(参见实施例1),p7、p8、以及p14合金在t6下的屈服强度和耐腐蚀性以及均匀伸长率方面表现出显著的改进。这样的改进是由良好设计的化学组成和热机械加工的组合所产生的。

[0263]

实施例4:sl系列铝合金的特性

[0264]

制备了另外一组铝合金(表19)。

[0265]

表19:sl系列合金的组成(重量%)

[0266]

合金crcufemgmnsizntinisl10.0330.790.220.820.280.830.00960.02340.0052sl20.0720.810.221.090.111.240.010.0240.0055sl30.111.700.190.980.020.690.02140.0210.0042sl40.010.740.280.710.110.650.0100.0290.006sl50.0270.840.220.910.2930.650.070.0220.0036sl60.0280.790.210.740.141.200.010.0260.0048sl70.0260.680.201.170.140.820.0070.0240.0047sl80.0120.970.231.040.311.000.0050.0290.008

[0267]

根据实施例1的程序制备合金。通过根据en 10002-1的标准程序广泛地测试了所述合金中的四种,即sl1、sl2、sl3、以及sl4的特性以确定它们的屈服强度(图9)、拉伸强度(图10)以及伸长特性(图11和图12)。根据vda 238-100测试弯曲性(图13)。使用300mm长的压溃管(u形)和10mm/秒的压溃速度以及185mm的总位移来进行准静态压溃测试(图15)。使用80mm的冲头直径、10mm/秒的速度以及100mm的位移来进行侧面碰撞测试。弯管被构建成在后板与侧板之间具有70

°

的外角(图18)。收集在低pmt(例如520℃-535℃)和高pmt(例如约536℃-560℃)下制备的样品的比较结果。sl1的测试样品是2mm厚或2.5mm。对于弯曲结果,使用外弯曲角度。所述合金表现出在t4回火状态下小于90

°

以及在t6回火状态下小于135

°

的弯曲角度。

[0268]

为了归一化在2.0mm下的角度,使用下式:

[0269][0270]

其中α

测量

是外弯曲角度α,t

测量

是样品的厚度,t

归一化

是归一化的厚度,并且α

归一化

是所得的归一化的角度。屈服强度与弯曲性的比较显示在所测试的合金当中,sl4表现最好(图14)。

[0271]

准静态压溃测试表明合金sl3在t6回火状态下(在180℃下时效处理10小时)具有良好的可压溃性,具有330mpa的rp02和403mpa的非常高的rm。选择t6回火状态以测试处在白车身阶段中的零件或在高温环境中操作的发动机载体的最坏情况。合金sl3提供了足够的外弯曲角度(α约68

°

)和大于400mpa的高uts,它适用于机动车结构应用,包括b柱、a柱、c柱或地板。高uts(rm》400mpa)是因为1.7重量%的cu水平。通常,至少1.5重量%是为良好的可压溃性所必需的。图15是示出了在t6回火状态下合金sl3的压溃测试结果,从而呈现了作为位移的函数的能量和载荷的图表。图16a-16f是在压溃测试之后合金sl3样品2的压溃样

品的数字图像和随附的线条图。线条图是为了清楚起见而呈现的。图17a-17f是在压溃测试之后合金sl3样品3的压溃样品的数字图像和随附的线条图。

[0272]

侧面碰撞测试表明合金sl3在t6回火状态下(在180℃下时效处理10小时)具有非常好的弯曲性,具有330mpa的rp02和403mpa的非常高的rm。如由准静态压溃测试所表明以及如由侧面碰撞测试所证实,合金sl3适用于机动车结构应用。图18是示出了在t6回火状态下合金sl3的碰撞测试结果,从而呈现了作为位移的函数的能量和载荷的图表。图19a-19d是在碰撞测试之后合金sl3样品1的碰撞样品的数字图像和随附的线条图。图20a-20d是在碰撞测试之后合金sl3样品2的碰撞样品的数字图像和随附的线条图。

[0273]

实施例5:不同的淬火对sl2的特性的影响

[0274]

测试不同的淬火条件对以550℃的pmt制备的合金组合物sl2的屈服强度和弯曲性的影响(图21)。空气淬火、以50℃/秒进行的水淬火、以及以150℃/秒进行的水淬火全部都是使用根据实施例4的标准淬火条件来测试的。结果表明水淬火对屈服强度没有重大的影响,但是弯曲性提高。

[0275]

实施例6:对硬度的影响

[0276]

制备了另外一组铝合金(表20)。

[0277]

表20:合金的组成(重量%)

[0278]

合金crcufemgmnsis1640.030.500.211.260.141.07s1650.030.510.230.910.151.21s1660.030.670.221.210.170.74s1670.030.700.201.00.141.11s1680.090.720.241.260.100.75s1690.090.710.221.00.111.12

[0279]

根据实施例1制备合金,不同的是使用书型铸模进行铸造。使用如实施例4中的标准条件测试在不同的热处理之后合金s164、s165、s166、s167、s168、以及s169的屈服强度(图22)。更高的时效处理温度(例如225℃)导致过时效状态。

[0280]

还测试了不同的合金在它们在三种热处理(图6-图8的sht1、sht2、以及sht3)之后完全时效处理的t6状态下的硬度。在固溶热处理期间的时间和温度影响合金的硬度(图23)。

[0281]

实施例7:zn的影响

[0282]

制备了另外一组铝合金(表21)。

[0283]

表21:合金的组成(重量%)

[0284][0285][0286]

通过将组分dc铸造成铸锭来制备合金并且使用书型铸模进行铸造。将铸锭在520℃至580℃下均匀化1小时-15小时。然后将经过均匀化的铸锭铺放并且热轧,其中入口温度范围是500℃至540℃并且热辊出口温度范围是250℃至380℃。然后在540℃至580℃下进行

固溶热处理步骤15分钟至2小时,继而使用水进行室温淬火并且进行自然时效处理以实现t4回火状态。通过将t4合金在180℃至225℃下时效处理15分钟至12小时来实现t6回火状态。通过将t6合金在180℃至215℃下时效处理10分钟至2小时来实现t8回火状态。

[0287]

示例性合金的拉伸强度示于图24中。zn的添加提高了合金在t4回火状态下的强度,但是更重要的是,提高了合金在t6回火状态和t8回火状态下的强度。所述图表显示,有可能在t6回火状态下在没有使合金发生预应变的情况下实现大于370mpa的拉伸强度。所述图表显示,在t8回火状态下包括最多约3重量%的zn的合金有可能实现大于340mpa的拉伸强度。px表示在固溶化和淬火之后预时效处理或再加热。预时效处理是在90℃至110℃的温度下进行1小时至2小时的时间。

[0288]

示例性合金的弯曲结果示于图25中。zn的添加在弯曲数据中没有呈现出明显的趋势。所述数据的确表明了可成形性略有下降。图26比较了示例性合金的提高的强度与可成形性。zn的添加使得示例性合金的可成形性有可忽略不计的下降。

[0289]

示例性合金的漆层烘烤结果示于图27中。数据显示漆层烘烤响应不受zn添加的影响,特别是在预热之后。

[0290]

示例性合金的伸长率示于图28中。图表表明示例性合金的伸长率在添加zn之后没有下降。由于添加zn所引起的强度提高在高强度铝合金中提供了更大的可成形性。添加最多3重量%的zn提高了示例性合金的强度而没有使可成形性或伸长率显著降低。

[0291]

实施例8:示例性铝合金tb7、tb8、pf5、tb13、tb14、pf4、tb15、tb16、pf11、pf12、以及比较铝合金pf13和tb5的特性。

[0292]

制备了一组十种示例性合金:tb7、tb8、pf5、tb13、tb14、pf4、tb15、tb16、pf11、pf12以及tb5(表22):

[0293]

表22:tb5-tb16和pf5-pf13合金的组成(重量%)

[0294]

合金crcufemgmnsizrznti过剩sitb70.060.650.201.470.091.0400.040.01-0.49tb80.090.670.211.450.101.0300.010.01-0.49pf50.061.280.140.820.200.970.100.0060.0130.08tb130.071.250.221.120.041.0500.010.02-0.13tb140.061.270.130.960.180.780.090.0050.014-0.24pf40.141.750.160.740.000.860.090.0050.0120.07tb150.161.800.181.160.011.020.090.0120.024-0.20tb160.161.820.181.160.001.040.100.0050.136-0.18pf110.020.650.191.010.170.940.10.210.02-0.13pf120.030.750.180.950.280.750.10.20.03-0.28pf130.030.740.190.930.270.7300.20.03-0.28tb50.280.620.20.860.090.6400.670.02-0.32

[0295]

通过将组分dc铸造成铸锭并且将所述铸锭在520℃至580℃下均匀化1小时-5小时来制备所述合金。然后将经过均匀化的铸锭铺放并且热轧,其中入口温度范围是500℃至540℃并且热辊出口温度范围是250℃至380℃。然后在540℃至580℃下进行固溶热处理步骤15分钟至2小时,继而使用水进行室温淬火并且进行自然时效处理以实现t4回火状态。通

过将t4合金在150℃至250℃下时效处理15分钟至24小时来实现t6回火状态。

[0296]

使用本领域中常规的测试程序来确定tb7、tb8、pf5、tb13、tb14、pf4、tb15、tb16、pf11以及pf12合金的特性并且与对照合金pf13和tb5相比较(表23)。根据iso 11846标准进行腐蚀测试。

[0297]

表23:tb7、tb8、pf5、tb13、tb14、pf4、tb15、tb16、pf11、pf12、pf13以及tb5合金的特性

[0298][0299][0300]

总体来说,当与比较pf13和tb5合金相比时,示例性合金表现出提高的屈服强度和耐腐蚀性。

[0301]

实施例9:示例性铝合金pf1、pf2以及pf6的特性。

[0302]

制备了一组三种示例性合金:pf1、pf2以及pf6(表24)。

[0303]

表24:pf1、pf2以及pf6合金的组成(重量%)

[0304]

合金crcufemgmnsizrtipf10.080.690.171.150.081.2600.02pf20.080.670.141.170.091.270.090.03pf60.070.670.141.150.191.270.090.02

[0305]

通过将组分dc铸造成铸锭并且将所述铸锭在520℃至580℃下均匀化1小时-5小时来制备所述合金。然后将经过均匀化的铸锭铺放并且热轧,其中入口温度范围是500℃至540℃并且热辊出口温度范围是250℃至380℃。然后在540℃至580℃下进行固溶热处理步骤15分钟至2小时,继而使用水进行室温淬火并且进行自然时效处理以实现t4回火状态。通过将t4合金在150℃至250℃下时效处理15分钟至24小时来实现t6回火状态。使用本领域中常规的测试程序来确定pf1、pf2、以及pf6合金的特性。根据iso11846标准进行腐蚀测试。

[0306]

图29是示出了示例性合金pf1、pf2以及pf6的拉伸强度的图表(

“‑

let”指的是低出口温度)。所述合金在组成中包含各种量的zr。所述合金被轧制成2mm和10mm的规格。对所述合金进行时效处理方法,从而产生t6回火状态。这两种规格的合金在t6回火状态下均表现出高拉伸强度。

[0307]

图30是示出了示例性合金pf1、pf2以及pf6的可成形性的图表。所述合金在组成中包含各种量的zr。所述合金被轧制成2mm规格。对所述合金进行时效处理方法,从而产生t4回火状态。2mm规格的合金在t4回火状态下表现出小于90

°

的弯曲角度。图31是示出了被轧制成2mm规格并且经受时效处理方法,从而产生t6回火状态的示例性合金pf1、pf2以及pf6的可成形性的图表。对于2mm规格的合金,在t6回火状态下含有zr的合金(pf2和pf6)表现出小于135

°

的弯曲角度。

[0308]

图32是示出了示例性合金pf1、pf2以及pf6的最大腐蚀深度的图表。所述合金在组成中包含各种量的zr。所述合金被轧制成2mm规格。含有zr的合金表现出由更低的最大腐蚀深度所表明的提高的耐腐蚀性。图33-38示出了在腐蚀测试之后示例性合金pf1、pf2以及pf6的横截面视图的显微照片。所述合金在组成中包含各种量的zr。所述合金被轧制成2mm规格。与合金pf2和pf6相比,合金pf1表现出更高的腐蚀深度。图33和图34示出了合金pf1中的腐蚀。图35和图36示出了合金pf2中的腐蚀。图37和图38示出了合金pf6中的腐蚀。含有zr的合金(pf2和pf6)表现出更高的耐腐蚀性。

[0309]

上文所引用的所有专利、出版物以及摘要以引用的方式整体并入本文。已经描述了本发明的各种实施方案以实现本发明的各种目的。应当认识到的是,这些实施方案仅仅说明了本发明的原理。其许多改动方案和改变方案对本领域技术人员将是显而易见的而不脱离如以下权利要求书所限定的本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1