一种平面靶材的制备方法与流程

1.本发明涉及靶材加工技术领域,尤其涉及一种平面靶材的制备方法。

背景技术:

2.平面靶材制备方法有3种:一体成型靶材、绑定靶材和喷涂靶材。一体成型靶材是将靶材坯料直接加工成靶材产品;绑定靶材是通过金属或非金属焊料将背板及靶材结合在一起;喷涂靶材分为冷喷涂和热喷涂,冷喷涂是将粉体加速到超音速沉积在背板上形成靶材,热喷涂是将粉体经过加热软化后粘附在背板上形成靶材;

3.但现有的平面靶材制备方法具有如下不足:

4.1.一体成型靶材由于整体都是靶材成分,造价高,靶材使用材料利用率低;

5.2.绑定靶材一般采用铟、锡、锡锌或绑定胶等低熔点异种金属或非金属作为绑定层使背板和靶材结合在一起,靶材使用过程中功率密度过高会导致绑定层失效掉靶;

6.3.喷涂靶材密度较低:等离子喷涂靶材密度一般为70%~90%,冷喷涂靶材密度一般为90%~98%。

技术实现要素:

7.有鉴于此,本发明的目的在于提出一种平面靶材的制备方法,以解决现有靶材制备技术存在不足的问题。

8.基于上述目的,本发明提供了一种平面靶材的制备方法,包括如下步骤:

9.对背板进行粗化处理,增加背板表面的粗糙度;

10.用喷涂法在背板上喷涂打底层,打底层金属成分与靶材一致;

11.将打底好的背板安装到靶材生长冷却导柱上,导柱内部通冷却液,导柱上安装重力感应装置,用以感应靶材重量,背板安装热电偶测温装置;

12.将材料加热至熔融状态,得到靶材熔液,并将靶材熔液用陶瓷滤网过滤后浇注到坩埚内,坩埚的温度保持在高于材料熔点30℃;

13.将安装有背板的靶材生长冷却导柱移至坩埚上方,当背板温度达到200℃时,将靶材生长冷却导柱缓慢下降,打底层接触到靶材熔液液面后停止下降;当背板温度达到低于材料熔点10℃时,靶材生长冷导柱缓慢向上拉伸,通过重力感应装置监控靶坯重量,靶坯重量达到目标重量后,得到靶坯,将靶坯拉离靶材熔液液面;

14.靶材生长冷却导柱内的冷却液持续给背板降温,当背板温度降低至300℃后缓慢降低冷却液温度,降温速率10℃/min-15℃/min,背板温度降至50℃以下后取出靶材;

15.将靶材冷却至室温后进行机加工。

16.可选的,对背板进行粗化处理,具体包括:

17.先采用冷喷涂进行处理,用喷砂机对背板进行粗化处理,粗化用白刚玉砂或棕刚玉砂,粒度20~40目,使背板的表面粗糙度7~10μm;

18.再用等离子喷涂进行处理,喷枪与背板距离8cm~15cm,喷砂机气压0.2mpa~

0.6mpa,喷枪以200mm/min~500mm/min移动,使背板的表面粗糙度达到15~25μm。

19.可选的,打底层的厚度0.5~1mm,靶材的材料熔点低于800℃时用冷喷涂打底,靶材的材料熔点高于800℃时用等离子喷涂打底。

20.可选的,将材料投入真空感应炉加热至熔融状态,感应加热炉的熔炼温度为高于材料熔点200℃,保温30min,坩埚同步采用电阻加热,加热至高于材料熔点100℃。

21.本发明的有益效果:通过本方法制备的靶材利用率高,可承受高功率密度磁控溅射,靶材密度高接近理论密度。

附图说明

22.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

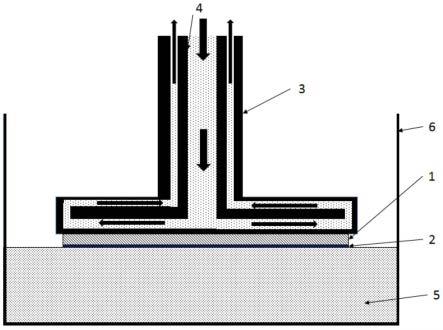

23.图1为平面靶材的制备时的示意图;

24.图中标记为:

25.1、背板;2、打底层;3、靶材生长冷却导柱;4、冷却液;5、靶材熔液;6、坩埚。

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,对本发明进一步详细说明。

27.需要说明的是,除非另外定义,本发明使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

28.实施例一、

29.一种平面靶材的制备方法,包括如下步骤:

30.用喷砂机对背板1进行粗化处理,粗化用白刚玉砂或棕刚玉砂,粒度20目,使背板1粗糙度达到7~10μm;喷枪与背衬管距离8cm,喷砂机气压0.2mpa,喷枪以200mm/min移动,使背板1粗糙度达到15~25μm;

31.选用熔点低于800℃的靶材材料,用冷喷法在背板1上喷涂打底层2,打底层2金属成分与靶材一致,打底层2厚度0.5~1mm;

32.将打底好的背板1安装到靶材生长冷却导柱3上,导柱内部通入水作为冷却液4,温度0~300℃可调,导柱上安装重力感应装置,可以感应靶材重量背板1与导柱底面完全贴合,采用螺丝固定,背板1安装热电偶测温装置;

33.感应炉和坩埚6内都安装热电偶,可以实时测温;将材料投入真空感应炉,感应加

热熔炼温度达到高于熔点200℃,保温30min;坩埚6同步采用电阻加热,加热至高于材料熔点100℃;

34.将感应炉内靶材熔液用陶瓷滤网过滤后浇注到坩埚6内,坩埚6通过电阻加热,温度保持在高于材料熔点30℃;

35.如图1所示,当背板1温度达到200℃时,将安装背板1的靶材生长冷却导柱3缓慢下降,打底层2接触到靶材熔液液面后停止下降。当背板1温度达到低于材料熔点10℃时导柱缓慢向上拉伸。通过重力感应装置监控靶坯重量,靶坯重量达到目标重量后将靶坯拉离靶材熔液液面;

36.靶材生长冷却导柱3内的冷却液4持续给背板1降温,当背板1温度降低至300℃后缓慢降低冷却液4温度,降温速率10℃/min,背板1温度降至50℃以下可取出靶材;

37.靶材冷却至室温进行机加工;

38.将机加工好的靶材进行检测、包装。

39.实施例二、

40.一种平面靶材的制备方法,包括如下步骤:

41.用喷砂机对背板1进行粗化处理,粗化用白刚玉砂或棕刚玉砂,粒度20目,使背板1粗糙度达到7~10μm;喷枪与背衬管距离8cm,喷砂机气压0.6mpa,喷枪以500mm/min移动,使背板1粗糙度达到15~25μm;

42.选用熔点高于800℃的靶材材料,用等离子喷涂法在背板1上喷涂打底层2,打底层2金属成分与靶材一致,打底层2厚度0.5~1mm;

43.将打底好的背板1安装到靶材生长冷却导柱3上,导柱内部通入油类作为冷却液4,温度0~300℃可调,导柱上安装重力感应装置,可以感应靶材重量背板1与导柱底面完全贴合,采用螺丝固定,背板1安装热电偶测温装置;

44.感应炉和坩埚6内都安装热电偶,可以实时测温;将材料投入真空感应炉,感应加热熔炼温度达到高于熔点200℃,保温30min;坩埚6同步采用电阻加热,加热至高于材料熔点100℃;

45.将感应炉内靶材熔液用陶瓷滤网过滤后浇注到坩埚6内,坩埚6通过电阻加热,温度保持在高于材料熔点30℃;

46.当背板1温度达到200℃时,将安装背板1的靶材生长冷却导柱3缓慢下降,打底层2接触到靶材熔液液面后停止下降。当背板1温度达到低于材料熔点10℃时导柱缓慢向上拉伸。通过重力感应装置监控靶坯重量,靶坯重量达到目标重量后将靶坯拉离靶材熔液液面;

47.靶材生长冷却导柱3内的冷却液4持续给背板1降温,当背板1温度降低至300℃后缓慢降低冷却液4温度,降温速率15℃/min,背板1温度降至50℃以下可取出靶材;

48.靶材冷却至室温进行机加工;

49.将机加工好的靶材进行检测、包装。

50.通过本方法制备的靶材利用率高,可承受高功率密度磁控溅射,靶材密度高接近理论密度。

51.所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性的,并非旨在暗示本发明的范围(包括权利要求)被限于这些例子;在本发明的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步骤可以以任意顺序实现,并存在如

上的本发明的不同方面的许多其它变化,为了简明它们没有在细节中提供。

52.本发明旨在涵盖落入所附权利要求的宽泛范围之内的所有这样的替换、修改和变型。因此,凡在本发明的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1