一种用于高炉主铁沟熔化含铁物料的装置和方法与流程

1.本发明涉及炼铁高炉生产技术领域,尤其涉及一种用于高炉主铁沟熔化含铁物料的装置和方法。

背景技术:

2.随着高炉炼铁技术的不断发展,特别是中大型高炉生产过程中,热制度的控制对高炉顺行有着相当重要的影响。稳定热制度的前提下,渣铁温度也相对比较稳定,一般渣铁温度可达1500摄氏度以上。大部分转炉炼钢并不需要这么高的铁水温度,造成铁水温度的浪费;

3.现有部分高炉直接利用吊车和溜槽等简易装置将破碎的含铁物料直接加入主铁沟内进行冲化,由于是连续冲化作业,会导致出铁场吊车的使用频率相当高,吊车故障率频发引发事故等案例不断出现,其次,使用吊车控制溜槽在主铁沟进行加入含铁物料作业时,需要根据溜槽内物料下料至主铁沟的流量来控制溜槽角度,很难做到物料均匀的加入主铁沟。会有大量物料由于加入速度不均匀导致含铁物料在主铁沟融化不及时,堵塞主铁沟造成主铁沟过铁不顺畅等工艺事故的发生,同时,利用吊车和溜槽直接往主铁沟加入含铁物料,由于溜槽容积不能做到过大,频繁填装含铁物料需要耗费大量的作业时间和工人劳动量,冲化作业不能连续进行,影响冲化效率,因此,本发明提出一种用于高炉主铁沟熔化含铁物料的装置和方法以解决现有技术中存在的问题。

技术实现要素:

4.针对上述问题,本发明提出一种用于高炉主铁沟熔化含铁物料的装置和方法,该用于高炉主铁沟熔化含铁物料的装置和方法有利于降低出铁场吊车使用频率,确保其他作业的正常进行。

5.为实现本发明的目的,本发明通过以下技术方案实现:一种用于高炉主铁沟熔化含铁物料的装置,包括料仓、皮带机和受料小斗,所述料仓的底部设有下料口,且下料口的输出端朝向所述皮带机,所述皮带机的输出端朝向所述受料小斗的进料口,且受料小斗的输出端朝向主铁沟;

6.所述主铁沟的一侧位置处设有高炉本体,且高炉本体的一侧设有铁口,所述铁口连通向所述主铁沟。

7.进一步改进在于:所述料仓和皮带机的安装位置为风口平台或铁口一侧的空余位置处,所述受料小斗的安装位置为所述主铁沟上方的平台处。

8.进一步改进在于:所述料仓为单仓体、双仓体中的一种,且料仓的出料口上设有电磁阀。

9.进一步改进在于:所述料仓出料口的一侧设有仓壁振动器,且仓壁振动器用于振动出料口辅助下料。

10.进一步改进在于:所述皮带机通过变频电机驱动运行,所述变频电机上连接有调

速器控制面板。

11.一种用于高炉主铁沟熔化含铁物料的方法,包括以下步骤:

12.步骤一:利用铁口周边空余位置,设置料仓,将含铁物料利用出铁场吊车一次性加入料仓内;

13.步骤二:在料仓底部设置下料口,下料口连接皮带机进行出料;

14.步骤三:待铁口出铁时,主铁沟见渣后,启动皮带机,将含铁物料带入受料小斗内;

15.步骤四:含铁物料从受料小斗的输出端落到主铁沟内进行熔化;

16.步骤五:出铁完成时,关闭皮带机进入待机状态,并补充相应的含铁物料至料仓。

17.进一步改进在于:所述步骤二中,当下料口下料困难时,开启仓壁振动器振动下料口来辅助下料。

18.进一步改进在于:所述步骤三中,将料仓内的含铁物料利用皮带机匀速运送至主铁沟上方的受料小斗内。

19.进一步改进在于:所述步骤四中,熔化的过程中,根据高炉本体炉温和含铁物料在主铁沟内熔化速度,利用调速器控制面板调节变频电机,改变皮带机的送料速度。

20.本发明的有益效果为:

21.1、本发明利用铁口周边空余位置设置料仓,将含铁物料利用出铁场吊车一次性加入料仓内,利用皮带机将料仓内的含铁物料运送至主铁沟上方的受料小斗内,直接落入主铁沟内进行熔化,有利于降低出铁场吊车使用频率,确保其他作业的正常进行。

22.2、本发明利用皮带机的匀速输送能够确保含铁物料均匀加入主铁沟,使得冲化作业后铁水温度更加稳定。

23.3、本发明降低操作工劳动强度和作业风险,实现冲化作业自动化,只需要控制皮带机和仓壁振动器即可。

24.4、本发明不需要大量的容器存放含铁物料,只需要一个料仓,作业现场更加整洁。

附图说明

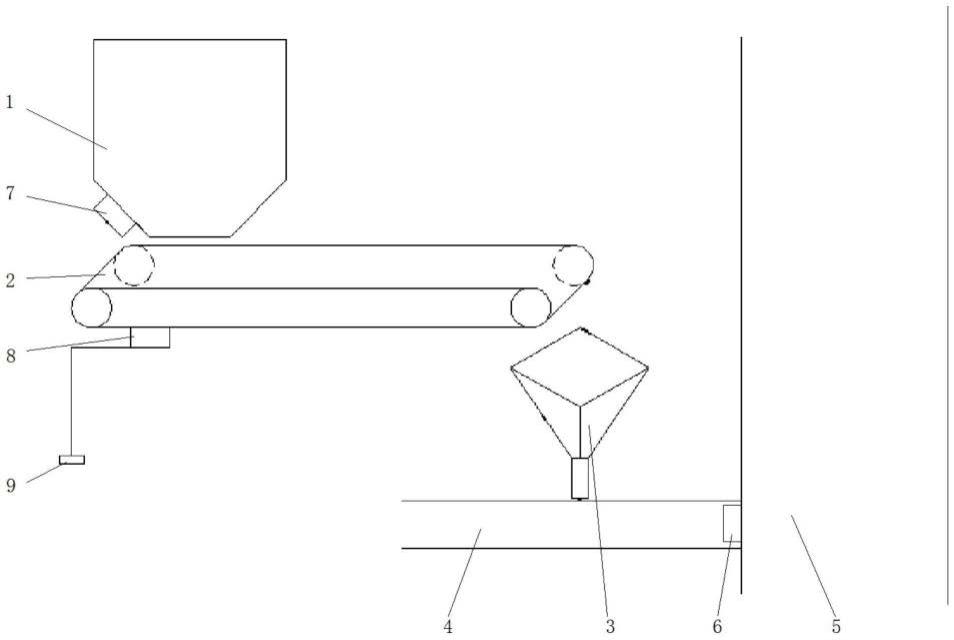

25.图1为本发明的主视图;

26.图2为本发明的料仓俯视示意图;

27.图3为本发明的料仓侧视示意图。

28.其中:1、料仓;2、皮带机;3、受料小斗;4、主铁沟;5、高炉本体;6、铁口;7、仓壁振动器;8、变频电机;9、调速器控制面板。

具体实施方式

29.为了加深对本发明的理解,下面将结合实施例对本发明做进一步详述,本实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

30.实施例一

31.根据图1、2、3所示,本实施例提出了一种用于高炉主铁沟熔化含铁物料的装置,包括料仓1、皮带机2和受料小斗3,所述料仓1的底部设有下料口,且下料口的输出端朝向所述皮带机2,所述皮带机2的输出端朝向所述受料小斗3的进料口,且受料小斗3的输出端朝向主铁沟4;

32.所述主铁沟4的一侧位置处设有高炉本体5,且高炉本体5的一侧设有铁口6,所述铁口6连通向所述主铁沟4。使用时,利用铁口6周边空余位置,设置一个活动料仓1,将含铁物料利用出铁场吊车一次性加入料仓1内。在料仓1底部设置下料口,下料口连接皮带机2,将料仓1内的含铁物料利用皮带机2匀速运送至主铁沟4上方的受料小斗3内,含铁物料通过固定在主铁沟4上方的受料小斗3直接落入主铁沟4内进行熔化,出铁完成时,关闭皮带机2进入待机状态,并补充相应的含铁物料至料仓1。

33.所述料仓1和皮带机2的安装位置为铁口6一侧的空余位置处,所述受料小斗3的安装位置为所述主铁沟4上方的平台处。在铁口附近搭建料仓,1可根据场地和需求确定料仓1大小和容积,料仓1安装位置和皮带机2安装位置设置在铁口6附近,受料小斗3位置设置在主铁沟4上方平台,避开其他设备。

34.所述料仓1为双仓体,且料仓1的出料口上设有电磁阀。所述料仓1出料口的一侧设有仓壁振动器7,且仓壁振动器7用于振动出料口辅助下料。料仓1下料口安装仓壁振动器7,便于料仓1内含铁物料可顺畅下料。

35.所述皮带机2通过变频电机8驱动运行,所述变频电机8上连接有调速器控制面板9。皮带机2驱动电机选择可调速的变频电机8进行驱动,可根据实际需求(炉温和含铁物料在主铁沟4内熔化速度)调整皮带机2输送速度,确保含铁物料均匀落入受料小斗3内。

36.实施例二

37.根据图1所示,本实施例提出了一种用于高炉主铁沟熔化含铁物料的方法,包括以下步骤:

38.步骤一:利用铁口6周边空余位置,设置料仓1,作业现场更加整洁,将含铁物料利用出铁场吊车一次性加入料仓1内;有利于降低出铁场吊车使用频率,确保其他作业的正常进行;

39.步骤二:在料仓1底部设置下料口,下料口连接皮带机2进行出料,当下料口下料困难时,开启仓壁振动器7振动下料口来辅助下料;

40.步骤三:待铁口6出铁时,主铁沟4见渣后,启动皮带机2,将料仓1内的含铁物料利用皮带机2匀速运送至主铁沟4上方的受料小斗3内;冲化作业后铁水温度更加稳定;

41.步骤四:含铁物料从受料小斗3的输出端落到主铁沟4内进行熔化,熔化的过程中,根据高炉本体5炉温和含铁物料在主铁沟4内熔化速度,利用调速器控制面板9调节变频电机8,改变皮带机2的送料速度;

42.步骤五:出铁完成时,关闭皮带机2进入待机状态,并补充相应的含铁物料至料仓1,为下一次作业做准备。

43.本发明利用铁口6周边空余位置设置料仓1,将含铁物料利用出铁场吊车一次性加入料仓1内,利用皮带机2将料仓内的含铁物料运送至主铁沟4上方的受料小斗3内,直接落入主铁沟4内进行熔化,有利于降低出铁场吊车使用频率,确保其他作业的正常进行,利用皮带机2的匀速输送能够确保含铁物料均匀加入主铁沟4,冲化作业后铁水温度更加稳定;同时,本发明降低操作工劳动强度和作业风险,实现冲化作业自动化,只需要控制皮带机2和仓壁振动器7即可,且相比现有的炉外冲化技术,冲化效率提高,不需要大量的容器存放含铁物料,只需要一个料仓1,作业现场更加整洁。

44.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该

了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1