一种负泊松比夹层构件与磁屏蔽层一体化成形方法与流程

1.本发明涉及一种负泊松比夹层构件与磁屏蔽层一体化成形方法,结合铺粉式选区激光熔化技术和同步送粉式激光熔覆技术制造构件,可为保护器件提供形状记忆、低热膨胀、抗冲击、吸能、磁屏蔽等性能。

背景技术:

2.选区激光熔化技术(slm)是一种利用激光按照规划路径,逐层熔化金属粉末获得设计零件的增材制造技术(am),可以克服传统制造技术在复杂形状和内部结构中的局限性,在形状复杂加工边界不规则的异形构件制造具有巨大优势,并常采用复杂的整体结构代替多零件组装部件的一体化方式减轻零件总重量。

3.激光熔覆技术是一种利用激光作为热源熔化粉末在被涂覆基体上形成冶金结合涂层的工艺方法,激光辐照预置粉末、同轴或旁轴同步送粉,并同时熔化基体表面薄层,形成稀释度低的涂层从而改善或增加基体表层某种性能。

4.负泊松比效应是指材料在弹性范围内具有拉伸横向膨胀、压缩横向收缩特征。通常材料的泊松比都为正,可以通过特殊结构获得负泊松比效应。负泊松比结构可根据胞元不同分为:内凹多边形结构、旋转刚体结构、手性结构等,具有轻量化、抗冲击、能量吸收等特点。

5.磁屏蔽结构广泛应用于精密测量、地质勘探、航空航天等领域,如容易受干扰磁场影响的导航用陀螺仪、原子钟,波动磁场也会影响高分辨率电子显微镜的成像质量,与磁性相关的科学研究中常杜绝干扰磁场。被动式磁屏蔽原理是通过空气磁阻为铁磁材料的数千倍,使外磁场磁感线倾向于沿铁磁材料外壁通过,屏蔽结构内部的磁通量大幅减小从而实现磁屏蔽效果。可以采用高磁导率材料、多层次、大厚度的磁屏蔽层来提升屏蔽性能。

6.坡莫合金材料具有磁导率高、矫顽力低、饱和磁化强度高等特点,尤其在弱磁场中具有极高磁导率,应用广泛。常用于对灵敏度要求较高的器件中,如高频开关电源变压器、精密互感器、弱磁场磁屏蔽结构。

7.镍钛形状记忆合金,特别是niti原子比相近,具有低比重、机械性能良好、形状记忆效应和超弹性等特点,广泛应用于工程领域和医学领域。当镍钛形状记忆合金在外力作用下产生超过弹性应变量的应变,外力卸载后在一定温度下合金的形状记忆效应和超弹性可以使应变消除,自动恢复原形状。

8.因瓦合金是一种ni含量30%左右的镍铁合金,又称殷钢。因瓦合金在温度-80℃~100℃具有很小甚至接近零的膨胀系数,因此被称为低膨胀合金。因瓦合金具有低膨胀和塑性韧性良好等特征被应用于精密仪表仪器,航天遥感器、光学测量系统、透镜支撑系统等。同时因瓦合金切削力大,对刀具损伤大,难以加工,采用激光增材制造技术从无到有直接制造因瓦合金零件具备优势。

技术实现要素:

9.本发明提供一种新型的负泊松比夹层结构和磁屏蔽涂层的一体化成形方法,具有形状记忆、低热膨胀、轻量化、抗冲击、能量吸收、低频磁场屏蔽等性能。

10.本发明涉及的用于成形负泊松比夹层结构的新型材料,合金一成分(wt%):44.13~54.68ni,0.05~4.5zr,0.15~1.5cu,0.05~2.47hf,0.045~0.36ta,0.013~3.2pd,0.015~0.43y,0.012~0.26sc,余量为ti;合金二成分(wt%):32.76~38.53ni,0.17~3.3cu,0.005~0.88ti,0.024~0.36nb,0.15~5.66cr,0.01~1.32al,0.0035~0.01c,0.0015la,余量为fe;软磁合金成分(wt%):0.88~11.75mo,0.036~4.77cu,0.036~2.74zr,0.015~1.73co,0.36~5.89cr,8.34~20.16fe,0.32~3.67ti,0.001~0.003c,0.0018la,0.0011ce,余量为ni。

11.使用选区激光熔化技术制备负泊松比夹层结构,激光功率范围为150~500w,扫描速度为600~5000mm/s,扫描间距为0.06~0.15mm,切片层厚0.02~0.06mm。采用旋转扫描方式,每层旋转角度45~90

°

,基板预热温度30~200℃。

12.夹层中填充内凹六边形或星形胞元的负泊松比结构,激光功率范围为100~300w,扫描速度为2000~6000mm/s,扫描间距0.08~0.15mm。内凹六边形直壁长0.5~3mm,斜壁长0.3~2.5mm,壁厚0.15~1.2mm,内角-15~-30

°

;内凹星形单壁长0.5~1.5mm,星形内凹角-15~-35

°

,壁厚0.12~1mm,中心杆长0.25~0.7mm,杆直径0.06~0.28mm,杆头与所处星形四角在同一平面。

13.待夹层构件制备完成后,使用激光熔覆在构件表面制备坡莫合金磁屏蔽涂层。激光功率范围为500~2500w,扫描速度为4~15mm/s,送粉速率10~35g/min,制得坡莫合金涂层厚度0.4~3mm。光斑直径1.0~2.0mm,搭接率30~45%,激光束与加工面法线夹角8~15

°

,氩气保护气流量15~30l/min。

附图说明

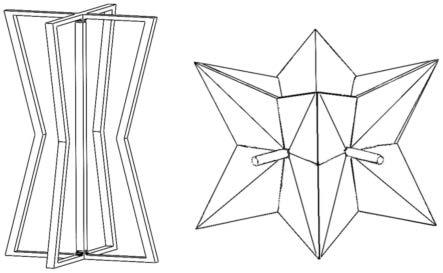

14.图1是六边形内凹胞元、星形内凹胞元示意图。

15.图2是构件整体二维、三维示意图。

16.图3是slm成形材料的拉伸力学性能。

17.图4是磁屏蔽涂层的磁性能参数。

具体实施方式

18.实施例一

19.包括以下步骤:

20.(1)负泊松比夹层结构合金成分设计为(wt%):48.5ni,1.05zr,1.5cu,0.05hf,0.045ta,0.05pd,0.015y,0.012sc,余量为ti。磁屏蔽涂层合金成分设计为(wt%):3.32mo,0.56cu,0.18zr,0.02co,0.45cr,13.8fe,0.32ti,0.001c,0.0018la,0.0011ce,余量为ni。采用气雾化方法进行粉末制备,按照质量百分比进行单元素粉末称取,在球磨机中混合2小时得到元素均匀的合金粉末。

21.(2)将粉末置于真空干燥箱中烘干4小时,烘干温度为120℃备用。

22.(3)选择等原子比镍钛合金作为基板,表面用无水乙醇擦拭后吹干,将基板放入成

型腔后开启基板预热,温度达到80℃后进行校准调平。将夹层结构合金粉末加入slm设备料仓中,将舱室中充入氩气并使氧含量降低至100ppm以下。

23.(4)使用solidworks软件进行点阵基元建模,内凹六边形直壁长0.8mm,斜壁长0.5mm,壁厚0.15mm,内角-15

°

。通过materialisemagics软件进行胞元点阵和实体层的结合建模,实体层厚度为4mm。

24.(5)将建造的三维模型在materialisemagics中按照30μm层厚进行分层切片,得到stl格式切片文件并导入激光路径规划软件materialise build processor中,进行激光功率、扫描速度、扫描间距、扫描策略等参数的设置并保存。

25.(6)步骤(5)中所设置的负泊松比夹层结构实体的激光成形工艺条件具体为:激光功率250w,扫描速度为1200mm/s,扫描间距为0.1mm,采用旋转扫描方式,每层旋转角度67

°

,基板预热温度80℃。胞元点阵激光功率为150w,扫描速度为1800mm/s,扫描间距0.12mm。

26.(7)待slm成形结束后,待基板冷却至40℃以下后取出,采用电火花线切割将制备的构件与基板进行分离。

27.(8)将构件在变位机上固定,将磁屏蔽涂层合金粉末装入连接激光器熔覆头的送粉桶,利用激光熔覆技术在构件表面进行涂层制备。设定激光功率范围为1200w,扫描速度为4mm/s,送粉速率16g/min,光斑直径1.0mm,搭接率30%,激光束与加工面法线夹角10

°

,使用氩气进行防氧化保护,氩气流量25l/min。熔覆完毕后,使用钢刷清理表面杂质,制得坡莫合金涂层厚度0.4mm,涂层与构件结合界面孔隙率小于0.1%,无裂纹、未熔合缺陷。

28.1、拉伸强度测试

29.采用万能拉伸试验机对slm成形内层构件实体层工艺参数制备的拉伸试样进行拉伸强度测试,拉伸试样尺寸参照标准gb/t228.1-2021表g.1圆形横截面比例试样中的r7试样。

30.2、磁性能测试

31.采用mats-2010s型号振动样品磁强计对激光熔覆磁屏蔽涂层的工艺制备的环形试样进行磁性能测试,尺寸为内径32mm,外径40m,高度5mm,获得环形样品的磁化曲线和磁滞回线以及饱和磁化强度、矫顽力、磁导率等磁性能参数。

32.实施例二

33.包括以下步骤:

34.(1)负泊松比夹层结构合金成分设计为(wt%):50.5ni,0.05zr,0.15cu,0.1hf,0.045ta,0.013pd,0.015y,0.012sc,余量为ti。磁屏蔽涂层合金成分设计为(wt%):4.24mo,0.45cu,0.036zr,0.015co,0.4cr,13.88fe,0.32ti,0.0012c,0.0018la,0.0011ce,余量为ni。采用气雾化方法进行粉末制备,按照质量百分比进行单元素粉末称取,在球磨机中混合2小时得到元素均匀的合金粉末。

35.(2)将粉末置于真空干燥箱中烘干4小时,烘干温度为120℃备用;

36.(3)选择等原子比镍钛合金作为基板,表面用无水乙醇擦拭后吹干,将基板放入成型腔后开启基板预热,温度达到160℃后进行校准调平。将夹层结构合金粉末加入slm设备料仓中,将舱室中充入氩气并使氧含量降低至100ppm以下。

37.(4)使用solidworks软件进行点阵基元建模,内凹六边形直壁长1.5mm,斜壁长1mm,壁厚0.3mm,内角-20

°

。通过materialisemagics软件进行胞元点阵和实体层的结合建

模,实体层厚度为4mm。

38.(5)将建造的三维模型在materialisemagics软件中按照30μm层厚进行分层切片,得到stl格式切片文件并导入激光路径规划软件materialise build processor中,进行激光功率、扫描速度、扫描间距、扫描策略等参数的设置并保存。

39.(6)步骤(5)中所设置的负泊松比夹层结构实体的激光成形工艺条件具体为:激光功率280w,扫描速度为1000mm/s,扫描间距为0.08mm,采用旋转扫描方式,每层旋转角度90

°

,基板预热温度200℃。胞元点阵激光功率为180w,扫描速度为1600mm/s,扫描间距0.08mm。

40.(7)待slm成形结束后,待基板冷却至40℃以下后取出,采用电火花线切割将制备的构件与基板进行分离。

41.(8)将构件在变位机上固定,将磁屏蔽涂层合金粉末装入连接激光器的送粉桶,利用激光熔覆技术在构件表面进行涂层制备。设定激光功率范围为1600w,扫描速度为4mm/s,送粉速率25g/min,光斑直径1.8mm,搭接率40%,激光束与加工面法线夹角12

°

,使用氩气进行防氧化保护,氩气流量30l/min。熔覆完毕后,使用钢刷清理表面杂质,制得坡莫合金涂层厚度1.2mm,涂层与构件结合界面孔隙率小于0.1%,无裂纹、未熔合缺陷。

42.1、拉伸强度测试

43.采用万能拉伸试验机对slm成形内层构件实体层工艺参数制备的拉伸试样进行拉伸强度测试,拉伸试样尺寸参照标准gb/t228.1-2021表g.1圆形横截面比例试样中的r7试样。

44.2、磁性能测试

45.采用mats-2010s型号振动样品磁强计对激光熔覆磁屏蔽涂层的工艺制备的环形试样进行磁性能测试,尺寸为内径32mm,外径40m,高度5mm,获得环形样品的磁化曲线和磁滞回线以及饱和磁化强度、矫顽力、磁导率等磁性能参数。

46.实施例三

47.包括以下步骤:

48.(1)负泊松比夹层结构合金成分设计为(wt%):32.88ni,0.58cu,0.005ti,0.024nb,0.15cr,0.015al,0.0035c,0.0015la,余量为fe。磁屏蔽涂层合金成分设计为(wt%):4.76mo,0.58cu,0.04zr,0.015co,0.45cr,12.7fe,0.35ti,0.001c,0.0018la,0.0011ce,余量为ni。采用气雾化方法进行粉末制备,按照质量百分比进行单元素粉末称取,在球磨机中混合2小时得到元素均匀的合金粉末。

49.(2)将粉末置于真空干燥箱中烘干4小时,烘干温度为120℃备用;

50.(3)选择316l不锈钢作为基板,表面用无水乙醇擦拭后吹干,将基板放入成型腔后开启基板预热,温度达到80℃后进行校准调平。将夹层结构合金粉末加入slm设备料仓中,将舱室中充入氩气并使氧含量降低至100ppm以下。

51.(4)使用solidworks软件进行点阵基元建模,内凹星形单壁长0.5mm,星形内凹角-15

°

,壁厚0.15mm,中心杆长0.25mm,杆直径0.06mm,杆头与所处星形四角在同一平面。通过materialisemagics软件进行胞元点阵和实体层的结合建模,实体层厚度为4mm。

52.(5)将建造的三维模型在materialisemagics软件中按照40μm层厚进行分层切片,得到stl格式切片文件并导入激光路径规划软件materialise build processor中,进行激

光功率、扫描速度、扫描间距、扫描策略等参数的设置并保存。

53.(6)步骤(5)中所设置的负泊松比夹层结构实体的激光成形工艺条件具体为:激光功率160w,扫描速度为800mm/s,扫描间距为0.08mm,采用旋转扫描方式,每层旋转角度67

°

,基板预热温度80℃。胞元点阵激光功率为140w,扫描速度为1000mm/s,扫描间距0.1mm。

54.(7)待slm成形结束后,待基板冷却至40℃以下后取出,采用电火花线切割将制备的构件与基板进行分离。

55.(8)将构件在变位机上固定,将磁屏蔽涂层合金粉末装入连接激光器的送粉桶,利用激光熔覆技术在构件表面进行涂层制备。设定激光功率范围为1600w,扫描速度为5mm/s,送粉速率18g/min,光斑直径1.2mm,搭接率35%,激光束与加工面法线夹角8

°

,使用氩气进行防氧化保护,氩气流量25l/min。熔覆完毕后,使用钢刷清理表面杂质,制得坡莫合金涂层厚度0.6mm,涂层与构件结合界面孔隙率小于0.1%,无裂纹、未熔合缺陷。

56.1、拉伸强度测试

57.采用万能拉伸试验机对slm成形内层构件实体层工艺参数制备的拉伸试样进行拉伸强度测试,拉伸试样尺寸参照标准gb/t228.1-2021表g.1圆形横截面比例试样中的r7试样。

58.2、磁性能测试

59.采用mats-2010s型号振动样品磁强计对激光熔覆磁屏蔽涂层的工艺制备的环形试样进行磁性能测试,尺寸为内径32mm,外径40m,高度5mm,获得环形样品的磁化曲线和磁滞回线以及饱和磁化强度、矫顽力、磁导率等磁性能参数。

60.实施例四

61.包括以下步骤:

62.(1)负泊松比夹层结构合金成分设计为(wt%):33.5ni,0.85cu,0.015ti,0.03nb,0.18cr,0.015al,0.04c,0.0015la,余量为fe。磁屏蔽涂层合金成分设计为(wt%):5.6mo,0.75cu,0.04zr,0.015co,0.55cr,13.58fe,0.32ti,0.015c,0.0018la,0.0011ce,余量为ni。采用气雾化方法进行粉末制备,按照质量百分比进行单元素粉末称取,在球磨机中混合2小时得到元素均匀的合金粉末。

63.(2)将粉末置于真空干燥箱中烘干4小时,烘干温度为120℃备用;

64.(3)选择316l不锈钢作为基板,表面用无水乙醇擦拭后吹干,将基板放入成型腔后开启基板预热,温度达到160℃后进行校准调平。将夹层结构合金粉末加入slm设备料仓中,将舱室中充入氩气并使氧含量降低至100ppm以下。

65.(4)使用solidworks软件进行点阵基元建模,内凹星形胞元填充夹层,实体层厚度为4mm,内凹星形单壁长1.0mm,星形内凹角-30

°

,壁厚0.3mm,中心杆长0.45mm,杆直径0.1mm,杆头与所处星形四角在同一平面。通过materialisemagics软件进行胞元点阵和实体层的结合建模,实体层厚度为4mm。

66.(5)将建造的三维模型在materialisemagics软件中按照40μm层厚进行分层切片,得到stl格式切片文件并导入激光路径规划软件materialise build processor中,进行激光功率、扫描速度、扫描间距、扫描策略等参数的设置并保存。

67.(6)步骤(5)中所设置的负泊松比夹层结构实体的激光成形工艺条件具体为:激光功率200w,扫描速度为600mm/s,扫描间距为0.08mm,采用旋转扫描方式,每层旋转角度90

°

,

基板预热温度200℃。胞元点阵激光功率为160w,扫描速度为800mm/s,扫描间距0.08mm。

68.(7)待slm成形结束后,待基板冷却至40℃以下后取出,采用电火花线切割将制备的构件与基板进行分离。

69.(8)将构件在变位机上固定,将磁屏蔽涂层合金粉末装入连接激光器的送粉桶,利用激光熔覆技术在构件表面进行涂层制备。设定激光功率范围为1800w,扫描速度为8mm/s,送粉速率35g/min,光斑直径2.0mm,搭接率45%,激光束与加工面法线夹角15

°

,使用氩气进行防氧化保护,氩气流量30l/min。熔覆完毕后,使用钢刷清理表面杂质,制得坡莫合金涂层厚度2.3mm,涂层与构件结合界面孔隙率小于0.1%,无裂纹、未熔合缺陷。

70.1、拉伸强度测试

71.采用万能拉伸试验机对slm成形内层构件实体层工艺参数制备的拉伸试样进行拉伸强度测试,拉伸试样尺寸参照标准gb/t228.1-2021表g.1圆形横截面比例试样中的r7试样。

72.2、磁性能测试

73.采用mats-2010s型号振动样品磁强计对激光熔覆磁屏蔽涂层的工艺制备的环形试样进行磁性能测试,尺寸为内径32mm,外径40m,高度5mm,获得环形样品的磁化曲线和磁滞回线以及饱和磁化强度、矫顽力、磁导率等磁性能参数。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1