一种6系铝合金圆锭及其制备方法和应用与流程

1.本发明涉及铝合金材料技术领域,尤其涉及一种6系铝合金圆锭及其制备方法和应用。

背景技术:

2.6系铝合金属于可热处理强化铝合金,具有中等强度,较好的耐蚀性,极好的热塑性和焊接性能,广泛应用在汽车制造领域中。随着我国汽车工业的发展,6系铝合金的应用越来越广泛。6系铝合金圆锭是应用最为广泛的挤压型材常用的原料锭。

3.目前,通常采用dc铸造工艺生产6系铝合金圆锭。但是dc铸造工艺生产6系铝合金圆锭中的晶粒粗大、偏析等,这些铸造缺陷难以通过热处理消除,导致后续制备的挤压型材强度不足、表面质量差、抗腐蚀性能差。可见,6系铝合金圆锭的铸造质量对挤压型材性能有极大影响。为了细化圆锭凝固组织,以有效减少铸造缺陷,需要在铸造过程中添加晶粒细化剂,以控制圆锭的凝固组织,但添加晶粒细化剂会引入杂质元素,影响铝合金熔体的纯净度,而且会提高生产成本,并且晶粒细化剂的细化效果与晶粒细化剂质量有关,细化效果不稳定,晶粒细化剂在铝合金熔体中容易偏聚,造成夹杂等缺陷,对圆锭凝固组织产生不利影响。因此,如何省略晶粒细化剂的同时,实现细化6xxx系铝合金圆锭凝固组织的目的,以降低生产成本的制备铸造质量高的6系铝合金圆锭是现有技术亟需解决的问题。

技术实现要素:

4.本发明的目的在于提供一种6系铝合金圆锭及其制备方法和应用,本发明提供的6系铝合金圆锭的制备方法,省略晶粒细化剂的同时,实现细化6xxx系铝合金圆锭凝固组织的目的,降低了生产成本,制备6系铝合金圆锭的铸造质量高。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种6系铝合金圆锭的制备方法,包括以下步骤:

7.(1)按照6系铝合金的化学成分组成及质量百分含量,将各合金元素进行熔炼,得到前驱体熔体;

8.(2)将所述步骤(1)得到的前驱体熔体依次进行精炼、静置、除气和过滤,得到铝合金熔体;

9.(3)将所述步骤(2)得到铝合金熔体进行可控电磁能处理,得到处理后的熔体;

10.所述可控电磁能处理过程中,所述铝合金熔体内部的磁感应强度为6~250mt,铝合金熔体内部的磁感应强度变化速率为0.5~18t/s;

11.(4)将所述步骤(3)得到处理后的熔体进行半连续铸造,得到6系铝合金圆锭。

12.优选地,所述步骤(2)中静置完成后得到熔体的出炉温度为700~730℃。

13.优选地,所述步骤(3)中可控电磁能处理过程中,所述铝合金熔体的温度为650~730℃。

14.优选地,所述步骤(3)中可控电磁能处理所用设备和铝合金熔体的距离为8~

32mm。

15.优选地,所述步骤(3)中可控电磁能处理的磁场激励电流波形为三角波。

16.优选地,所述步骤(3)中可控电磁能处理的过程中,所述铝合金熔体内部的磁感应强度为10~200mt,铝合金熔体内部的磁感应强度变化速率为1~15t/s。

17.优选地,所述步骤(4)半连续铸造开始前,处理后的熔体的温度为680~700℃。

18.优选地,所述步骤(4)中半连续铸造的速度为45~168mm/min,半连续铸造所用冷却水的温度为28~42℃,半连续铸造所用冷却水的流量为108~520m3/h。

19.本发明还提供了上述技术方案所述制备方法制备得到的6系铝合金圆锭。

20.本发明还提供了上述技术方案所述制备方法制备得到的6系铝合金圆锭或所述的6系铝合金圆锭在制备挤压型材中的应用。

21.本发明提供的6系铝合金圆锭的制备方法,首先制备铝合金熔体,然后依次经过精炼、静置、除气和过滤,得到铝合金熔体,利用除气和过滤减少杂质,以减少后续制备的6系铝合金圆锭中夹杂等铸造缺陷,再进行可控电磁能处理(即ceme处理),得到处理后的熔体,且对铝合金熔体进行可控电磁能处理时,不用接触铝合金熔体,避免降低铝合金熔体的纯净度,通过控制可控电磁能处理过程中铝合金熔体内部的磁感应强度和磁感应强度变化速率,促进形核,提升形核率,细化后续半连续铸造过程中形成的铸锭凝固组织,改善组织分布,提升组织均匀性,减弱宏观偏析,减少铸造缺陷,实现省略晶粒细化剂的同时,细化6xxx系铝合金圆锭凝固组织,以有效提高6xxx系铝合金圆锭的铸造质量。实施例的结果显示,本发明实施例1通过可控电磁能处理制备6061铝合金圆锭,经切片获得的铸坯样品1的中心处凝固组织尺寸为220.87μm,铸坯样品1的边部凝固组织尺寸为131.62μm,均低于对比例1采用晶粒细化剂获得的铸坯样品2。

附图说明

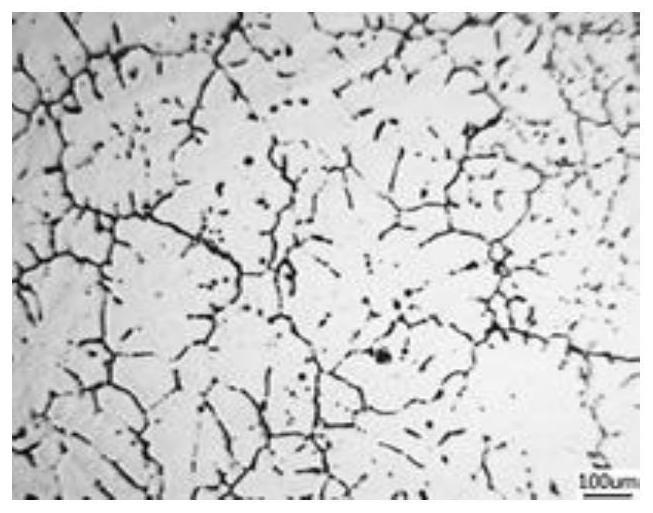

22.图1为本发明实施例1制备的6061铝合金圆锭获得的铸坯样品1的中心的铸锭凝固组织图;

23.图2为本发明实施例1制备的6061铝合金圆锭获得的铸坯样品1的边部的铸锭凝固组织图;

24.图3为本发明对比例1制备的6061铝合金圆锭获得的铸坯样品2的中心的铸锭凝固组织图;

25.图4为本发明对比例1制备的6061铝合金圆锭获得的铸坯样品2的边部的铸锭凝固组织图。

具体实施方式

26.本发明提供了一种6系铝合金圆锭的制备方法,包括以下步骤:

27.(1)按照6系铝合金的化学成分组成及质量百分含量,将各合金元素进行熔炼,得到前驱体熔体;

28.(2)将所述步骤(1)得到的前驱体熔体依次进行精炼、静置、除气和过滤,得到铝合金熔体;

29.(3)将所述步骤(2)得到铝合金熔体进行可控电磁能处理,得到处理后的熔体;

30.所述可控电磁能处理过程中,所述铝合金熔体内部的磁感应强度为6~250mt,铝合金熔体内部的磁感应强度变化速率为0.5~18t/s;

31.(4)将所述步骤(3)得到处理后的熔体进行半连续铸造,得到6系铝合金圆锭。

32.本发明按照6系铝合金的化学成分组成及质量百分含量,将各合金元素进行熔炼,得到前驱体熔体。

33.在本发明中,所述6系铝合金的化学成分组成及质量百分含量为最终制备的6系铝合金圆锭所需的铝合金牌号和成分要求对应的成分组成及质量百分含量。本发明对所述各合金元素原料的来源和种类没有特殊要求,采用本领域技术人员熟知的原料即可。

34.在本发明中,所述熔炼的温度优选为750~780℃,更优选为760~770℃。本发明控制熔炼的温度在上述范围内,以保证各合金元素的扩散速率达到一定值,利用各合金元素的均匀扩散,从而保证前驱体熔体的成分均匀,避免温度过低不能保证各元素充分扩散,易造成成分偏析,同时避免温度过高时易造成部分合金元素的烧损和氧化。在本发明中,所述熔炼的时间优选为25~60)min,更优选为30~50min。

35.本发明对所述熔炼的设备没有特殊要求,采用本领域技术人员熟知的设备即可;在本发明的实施例中,所述熔炼的设备可具体为天然气反射炉。

36.得到前驱体熔体后,本发明将所述前驱体熔体依次进行精炼、静置、除气和过滤,得到铝合金熔体。

37.在本发明中,所述精炼的温度优选为730~770℃,更优选为740~760℃。在本发明中,所述精炼的时间优选为5~20min,更优选为10~15min。本发明将精炼的温度和时间控制在上述范围,以避免前驱体熔体中溶入过量的氢。

38.在本发明中,所述静置的温度优选为740~790℃,更优选为750~760℃;所述静置的时间优选为5~20min,更优选为10~15min。本发明将静置的温度和时间控制在上述范围,以稳定铝合金熔体的成分,净化铝合金熔体。

39.在本发明中,所述静置完成后得到的熔体的出炉温度优选为700~730℃,更优选为710~725℃。本发明将静置完成后得到的熔体的出炉温度控制在上述范围,以避免流动过程中熔体吸氢和合金元素熔损。

40.本发明对所述除气的设备没有特殊要求,采用本领域技术人员熟知的设备即可。本发明通过除气,去除铝合金熔体中的气体杂质。

41.本发明对所述过滤的设备没有特殊要求,采用本领域技术人员熟知的设备即可。本发明通过过滤,去除铝合金熔体中的大颗粒杂质。

42.得到铝合金熔体后,本发明将所述铝合金熔体进行可控电磁能处理,得到处理后的熔体。

43.在本发明中,所述可控电磁能处理过程中,所述铝合金熔体的温度优选为650~730℃,更优选为690~710℃。本发明将可控电磁能处理过程中铝合金熔体的温度控制在上述范围,以在较低磁场强度条件下,最大限度促进电磁能形核过程,促进后续半连续铸造过程中铸锭凝固时形核率提升,铸锭凝固组织细化且均匀。

44.在本发明中,所述可控电磁能处理所用设备和铝合金熔体的距离优选为8~32mm,更优选为10~20mm。本发明将可控电磁能处理所用设备和铝合金熔体的距离控制在上述范围,以降低磁场的衰减,可保证晶粒细化效果。

45.在本发明中,所述可控电磁能处理的磁场激励电流波形优选为三角波。本发明采用三角波进行可控电磁能处理,以获得具有良好的脉冲特性的磁场,电源结构简单,易于控制电源。

46.在本发明中,所述可控电磁能处理过程中,所述铝合金熔体内部的磁感应强度为6~250mt,优选为8~230mt,更优选为10~200mt。本发明中涉及的磁场为脉冲磁场,在熔体中分布不均匀,呈梯度分布,因而磁感应强度为具有一定宽度的范围,本发明将可控电磁能处理过程中铝合金熔体内部的磁感应强度控制在上述范围,可取得较好晶粒细化效果,促进形核,细化铸锭凝固组织。

47.在本发明中,所述可控电磁能处理过程中,所述铝合金熔体内部的磁感应强度变化速率为0.5~18t/s,优选为0.8~17t/s,更优选为1~15t/s。本发明将可控电磁能处理过程中铝合金熔体内部的磁感应强度变化速率控制在上述范围,促使铸锭凝固组织均匀细化,以在较低的磁场强度下获得较好的细化效果。

48.在本发明中,所述可控电磁能处理的时间优选根据制备的6系铝合金圆锭的规格进行调整,随着6系铝合金圆锭的规格增大,延长可控电磁能处理的时间。在本发明中,所述可控电磁能处理的时间优选为25~70s,更优选为30~60s。

49.得到处理后的熔体后,本发明将所述处理后的熔体进行半连续铸造,得到6系铝合金圆锭。

50.在本发明中,所述半连续铸造开始前,处理后的熔体的温度优选为680~700℃,更优选为685~695℃,进一步优选为690℃。本发明将半连续铸造开始前,处理后的熔体的温度控制在上述范围,以保证熔体具有良好的流动性。

51.在本发明中,所述半连续铸造的速度优选为45~168mm/min,更优选为50~165mm/min。本发明将半连续铸造的速度控制在上述范围,以适应不同规格铸锭的铸造。

52.在本发明中,所述半连续铸造所用冷却水的温度优选为28~42℃,更优选为30~40℃。本发明将半连续铸造所用冷却水的温度控制在上述范围,以保证足够的冷却速度,保证制备的6系铝合金圆锭的性能。

53.在本发明中,所述半连续铸造所用冷却水的流量优选为108~520m3/h,更优选为110~500m3/h。本发明将半连续铸造所用冷却水的流量控制在上述范围,以保证足够的冷却速度,保证制备的6系铝合金圆锭的性能。

54.在本发明中,所述6系铝合金圆锭的直径优选为178~450mm,更优选为203~430mm。本发明将6系铝合金圆锭的直径控制在上述范围,以取代铸造过程中添加的晶粒细化剂。

55.本发明提供的6系铝合金圆锭的制备方法操作简单,成本低,反应条件温和,适宜规模化生产。

56.本发明还提供了上述技术方案所述制备方法制备得到的6系铝合金圆锭。

57.本发明还提供了上述技术方案所述制备方法制备得到的6系铝合金圆锭或所述的6系铝合金圆锭在制备挤压型材中的应用。

58.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属

于本发明保护的范围。

59.实施例1

60.(1)按照6061铝合金的化学成分组成及质量百分含量,将各合金元素原料于天然气反射炉中进行熔炼,得到前驱体熔体;

61.所述步骤(1)中熔炼的温度为760℃,熔炼的时间为30min;

62.(2)将所述步骤(1)得到的前驱体熔体依次进行精炼、静置、除气和过滤后,得到铝合金熔体;

63.所述步骤(2)中精炼的温度为760℃,精炼的时间为13min;

64.所述步骤(2)中静置的温度为750℃,静置的时间为13min;

65.所述步骤(2)中静置完成后得到熔体的出炉温度为750℃;

66.(3)将所述步骤(2)得到铝合金熔体进行可控电磁能处理,得到处理后的熔体;

67.所述可控电磁能处理过程中,所述铝合金熔体的温度为710℃,所述铝合金熔体内的磁感应强度为10~200mt,所述铝合金熔体内的磁感应强度变化速率为3t/s~9.5t/s;所述可控电磁能处理的磁场激励电流波形为三角波;

68.4)将所述步骤(3)得到处理后的熔体进行半连续铸造(包括将处理后的熔体流入dc浇铸盘,进入结晶器凝固),得到直径为430mm的6061铝合金圆锭;

69.所述半连续铸造开始前,熔体的温度为690℃;所述半连续铸造的速度为104mm/min;所述半连续铸造所用冷却水的温度为30℃,所述半连续铸造所用冷却水的流量为110m3/h。

70.对比例1

71.按照实施例1的方法制备直径为430mm的6061铝合金圆锭;

72.与实施例1的区别在于:对比例1不进行可控电磁能处理,并且添加晶粒细化剂al-5ti-b,晶粒细化剂的添加量为90kg。

73.性能测试:

74.在实施例1制备的6061铝合金圆锭上切片,利用线切割在切片中心和边部取样,得到铸坯样品1;在对比例1制备的6061铝合金圆锭上切片,利用线切割在切片中心和边部取样,得到铸坯样品2。

75.用体积比为1:1.5:2.5:90的hf、hcl、hno3和h2o配制腐蚀液,分别将铸坯样品1和2研磨,再采用配制的所述腐蚀液对研磨后的铸坯样品1和2分别进行显微组织腐蚀1min,采用金相显微镜观察铸坯样品1和2的中心和边部的铸锭凝固组织,得到铸坯样品1和2的中心和边部的铸锭凝固组织图如图1~4所示。

76.由图1~4可知,对比例1的铸坯样品2的中心处凝固组织尺寸为240μm,而实施例1(采用可控电磁能处理)的铸坯样品1的中心处凝固组织尺寸为220.87μm,较对比例1(添加晶粒细化剂)减小了8%;对比例1的铸坯样品2的边部凝固组织尺寸为138.43μm,而实施例1(采用可控电磁能处理)的铸坯样品1的边部凝固组织尺寸为131.62μm,较对比例1(添加晶粒细化剂)减小了5%。可见,实施例1采用可控电磁能处理对晶粒的细化效果优于对比例1中的晶粒细化剂,因而可以完全取代晶粒细化剂。

77.表1为实施例1的铸坯样品1和对比例1的铸坯样品2的凝固组织尺寸统计表。

78.表1铸坯样品1和铸坯样品2的凝固组织尺寸

[0079] 样品编号中心组织尺寸(μm)边部组织尺寸(μm)实施例1铸坯样品1220.87131.62对比例1铸坯样品2240138.43

[0080]

综上可知,本发明实施例1通过可控电磁能处理,制备6061铝合金圆锭,经切片获得的铸坯样品1的中心处凝固组织尺寸为220.87μm,铸坯样品1的边部凝固组织尺寸为131.62μm,均低于采用晶粒细化剂获得的铸坯样品2,本发明提供的方法,通过可控电磁能处理,实现细化6xxx系铝合金圆锭凝固组织的目的,可以显著提升6xxx系铝合金圆锭的铸造质量,可以取代生产过程中所需添加的晶粒细化剂,降低了生产成本。

[0081]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1