靶材安装结构及真空镀膜机的制作方法

本技术涉及溅射镀膜,特别是一种靶材安装结构及真空镀膜机。

背景技术:

1、离子束溅射镀膜是一种使用离子源将靶材(金属或电介质)沉积或溅射到基片上,以形成金属或电介质膜的镀膜技术。在使用之前,靶材需要安装在靶材安装结构上,由于真空腔室内特殊环境以及对稳定的需求,靶材一般是通过焊接形式安装在一个背板上,然后利用离子源轰击靶材表面进行镀膜。

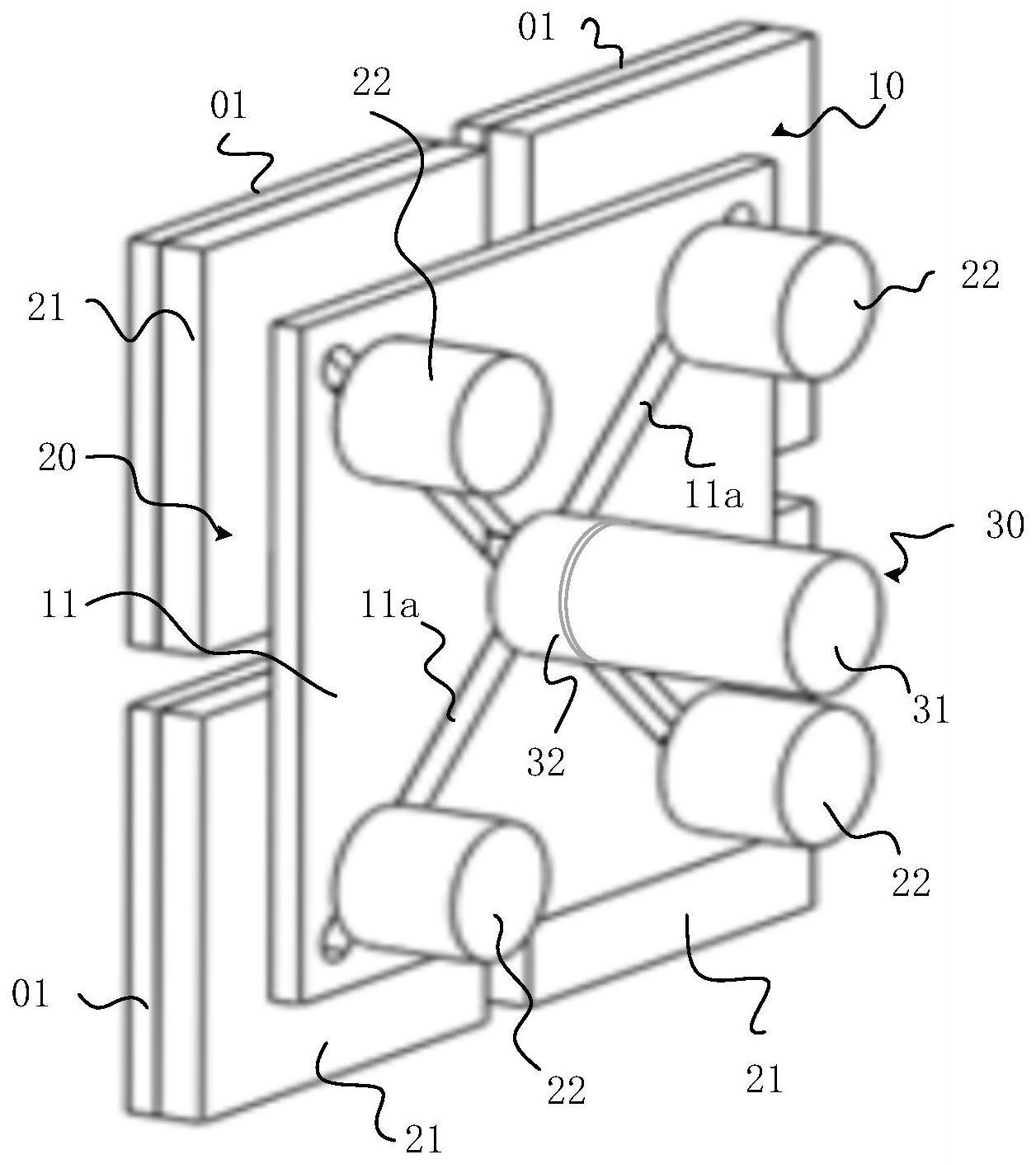

2、为了提高靶材的利用率,现有的一种技术,是将靶材加工成多个矩形靶材,然后再分别焊接到一个背板上,在使用过程中,利用离子源轰击中心部位,当使用一段时间后,中心部位靶材被消耗,再将靶材与背板连接部位融化,重新调整各个靶材位置,从而使得矩形靶材各个边角得到利用。如图1所示,图1是一种现有的靶材安装结构示意图,其将四个靶材可拆卸地呈田字形结构拼接于背板上,使得离子源溅射后能重新调整四个靶材拼接时的相对位置再次进行溅射,重复靶材位置调整及离子源溅射,直至每个靶材的四个角均被使用为止,以提高靶材利用率。

3、然而发明人发现,在调整靶材位置时,需要对靶材与背板焊接部位进行融化拆卸以及调整位置后再次进行焊接,工艺相对复杂,而且随着镀膜工艺中对于不同材料的靶材组合使用需求增加,调整靶材位置以及更好靶材材料也是变得愈加频繁,对于真空镀膜机来说,低下的调整和更换靶材效率会严重影响到使用效率,由此可见,现有的靶材安装结构难以适应于调整和更换靶材需求,影响了真空镀膜机的使用效率。

技术实现思路

1、基于此,有必要针对上述之一的技术缺陷,提供一种靶材安装结构及真空镀膜机,以提高靶材位置调整和更换靶材的效率,提升真空镀膜机的使用效率。

2、一种靶材安装结构,包括背板结构和固定装置,所述背板结构通过活动式的连接组件与固定装置进行连接;

3、所述背板结构包括多块拼接的子背板;每个子背板的正面用于焊接对应形状的靶材;

4、所述固定装置包括:支撑轴以及第一旋转结构,所述第一旋转结构设于支撑轴的一端,使得所述连接组件绕支撑轴进行转动;

5、各个子背板的背面中心位置连接有第二旋转结构,使得子背板绕该中心位置在背板平面上进行转动;

6、各个子背板上的第二旋转结构的连接组件通过连接到所述第一旋转结构上;其中,各个子背板的第二旋转结构通过所述连接组件在背板平面上进行扩张和收缩移动。

7、在一个实施例中,所述连接组件包括:与背板平面平行设置的平板,其中,所述支撑轴通过第一旋转结构与所述平板中心连接;

8、所述平板沿平板中心向外延伸开设有多条卡槽;其中,每条卡槽对应安装一个子背板及其第二旋转结构;

9、所述子背板及其第二旋转结构沿所述卡槽进行扩张和收缩移动。

10、在一个实施例中,所述连接组件包括:分别连接各个子背板的第二旋转结构与所述第一旋转结构的多个第一伸缩装置;其中,每个第一伸缩装置对应安装一个子背板及其第二旋转结构;

11、所述子背板及其第二旋转结构沿通过所述第一伸缩装置在背板平面上进行扩张和收缩移动。

12、在一个实施例中,所述第一旋转结构包括多个分别绕所述支撑轴进行转动的第一子旋转结构;其中,每个所述第一子旋转结构连接一个第一伸缩装置的一端;

13、各个所述第一子旋转结构串联设于支撑轴的一端;

14、各个子背板的第二旋转结构分别通过一个第二伸缩装置与所述第一伸缩装置的另一端连接;其中,所述第二伸缩装置推动所述子背板及其第二旋转结构沿垂直于背板平面方向上进行伸缩移动。

15、在一个实施例中,各个子背板的第二旋转结构通过调角结构与连接组件连接;

16、其中,所述子背板通过所述调角结构调整靶材与所述背板平面之间的倾角,以调整靶材的溅射方向。

17、在一个实施例中,各个子背板上还设有平面度检测装置;

18、其中,所述平面度检测装置用于在非镀膜状态下检测各个靶材表面的平面度参数,用于确定靶材表面消耗状态。

19、在一个实施例中,所述第一旋转结构安装有连接工控机的第一驱动电机,用于驱动所述连接组件绕支撑轴进行转动;

20、所述第二旋转结构安装有连接工控机的第二驱动电机,用于驱动所述子背板绕该中心位置在背板平面上进行转动;

21、各个所述第一子旋转结构分别安装有连接工控机的第一子驱动电机,用于分别驱动各个所述第一伸缩装置绕支撑轴进行转动;

22、所述调角结构内置有连接工控机的角度调整驱动装置,用于调整调角结构的倾角;

23、或者

24、所述平面度检测装置连接工控机,所述平面度检测装置将检测的靶材表面的平面度参数输出至所述工控机。

25、一种真空镀膜机,用于离子束溅射镀膜,包括:真空腔体,离子源,靶材安装结构,以及工控机;

26、所述靶材安装结构的固定装置通过所述支撑轴固定在真空腔体内;

27、所述工控机用于控制真空镀膜机进行镀膜,控制所述第一驱动电机、第一子驱动电机和第二驱动电机,和/或控制所述第一伸缩装置和第二伸缩装置进行伸缩运动;

28、所述离子源用于输出离子束轰击各个子背板上的靶材。

29、在一个实施例中,所述工控机还用于根据各个靶材的平面度参数获取靶材的表面消耗状态,并对靶材表面进行3d建模,通过3d模型呈现所述靶材的表面消耗状态。

30、在一个实施例中,所述工控机还用于根据各个靶材的平面度参数获取靶材的表面消耗状态,根据所述表面消耗状态自动控制所述靶材安装结构的各个靶材位置,使得靶材的表面消耗处于动态平衡状态。

31、上述靶材安装结构及真空镀膜机,背板结构通过活动式的连接组件与固定装置进行连接,背板结构包括多块拼接的子背板,固定装置包括支撑轴以及第一旋转结构,第一旋转结构使得连接组件绕支撑轴进行转动;各个子背板的背面中心位置连接有第二旋转结构,使得子背板绕该中心位置在背板平面上进行转动;各个子背板上的第二旋转结构的连接组件通过连接到第一旋转结构上,各个子背板的第二旋转结构通过连接组件在背板平面上进行扩张和收缩移动;该技术方案在调整靶材时,通过调整连接组件绕固定装置的支撑轴转动,调整子背板进行自转,从而可以将靶材移动到不同位置,从而提升了调整效率;同时,当需要更换靶材的材料类型,匹配不同种类的靶材使用时,直接更换子背板及所焊接的靶材即可,从而可以极大提升了更换靶材的效率。

32、进一步的,设计了平板结构的连接组件,能够在调整靶材位置时,沿着卡槽来推动子背板进行扩张和收缩移动,从而便于靶材位置调整,该设计结构简单,安装稳定。

33、进一步的,通过第一伸缩装置的设计,占用空间较小,且便于子背板的快速扩张和收缩移动操作,同时利用第一伸缩装置可以引入远程自动控制,具有更高的自动化控制效果。

34、进一步的,设计了多个子旋转结构来旋转各个子背板,使得各个靶材可以移动到任意位置上,结合了子背板自身的自转能力,从而可以实现将靶材调整到任意位置和旋转到任意角区域的功能,该结构设计具有更高的灵活性,可以适应任意场景下需求,可以引入远程智能化控制,从而实现全智能化控制效果。

35、进一步的,通过设计了靶材的倾角调整方案,可以调整靶材的溅射角度,特别是对于靶材表面为不规则形状的情况下,通过倾角调整可以将靶材调整到最佳的溅射角度,从而可以提升溅射效率和镀膜效果。

36、进一步的,通过对各个靶材表面的平面度进行检测,可以得到靶材表面消耗状态,从而可以作为调整靶材位置的参考,特别是可以通过将检测到的平面度参数发送到工控机上进行分析参考,然后再由工控机远程控制靶材进行调整位置,从而可以实现远程自动化控制,进一步在工控机上进行还可以设计相应的软件系统来对靶材表面消耗状态进行监控,并且可以在完全没有人工干预情况下,实现完全远程智能化控制,提升真空镀膜机的镀膜效率和智能化水平。

- 还没有人留言评论。精彩留言会获得点赞!