一种旋流狭缝式钢包透气砖及钢包

1.本实用新型属于炼钢过程钢包底吹技术领域,具体涉及一种旋流狭缝式钢包透气砖及钢包。

背景技术:

2.钢包底吹技术是目前炼钢过程中的常用技术,通过安装在钢包底部的透气砖向钢液中吹入氩气等惰性气体,利用惰性气体气泡上浮的浮力搅拌熔池,从而增强钢液流动性,均匀钢液温度和成分,同时气泡可以为钢中非金属夹杂物提供黏附的基体,使之随气泡一起上浮进入渣中,从而去除钢中非金属夹杂物,精确控制钢液成分。

3.钢包透气砖是钢包底吹技术的关键功能元件,对钢包底吹技术的冶金效果至关重要。其中狭缝式钢包透气砖由于供气量可调范围较大、抗侵蚀性能好等优点而得到广泛应用。目前最常用的是直通狭缝式透气砖,这种类型的狭缝式透气砖的每条狭缝中心线都与透气砖中轴线相平行。由于气体在狭缝式透气砖内的流动属于层流,所以气体在通过狭缝后形成的气流也相互平行。随着钢包容量逐渐大型化,需要通过增加狭缝条数来增强透气砖的透气性,但狭缝条数增加会减弱透气砖的抗侵蚀能力,从而降低透气砖寿命。同时,透气砖布置位置不同,钢包底吹技术达到的冶金效果差异很大。因此为了改善钢包透气砖的透气性,达到更好的冶金效果,优化透气砖结构和布置显得尤为重要。

技术实现要素:

4.为了解决上述技术难题,本实用新型提供了一种旋流狭缝式钢包透气砖及钢包,本实用新型可以在有效去除钢液中的非金属夹杂物,提高钢液的洁净度的同时,起到均匀钢液温度和成分的作用。

5.本实用新型采用的技术方案如下:

6.一种旋流狭缝式钢包透气砖,包括圆台形主体,圆台形主体大端内部具有分气室,圆台形主体大端连接有进气管,进气管与分气室连通,圆台形主体中设置有若干狭缝,狭缝的一端与分气室连通,狭缝的另一端延伸至圆台形主体小端的端面,若干狭缝关于圆台形主体的中心轴旋转对称;分气室中的气体经狭缝后能够在圆台形主体的小端形成旋流。

7.优选的,狭缝在圆台形主体小端以及大端的端口均沿圆台形主体的径向设置;对于每条狭缝,狭缝两端的端口在沿圆台形主体端面上的夹角为3

°

~15

°

;狭缝两端端口的形状、大小相同,狭缝两端端口与圆台形主体中心轴之间的距离相同。

8.优选的,所述狭缝为原始狭缝经圆台形主体的大端面与小端面相对旋转3

°

~15

°

后形成的空间曲面的狭缝,所述原始狭缝为一矩形狭缝,该矩形狭缝的轴线与圆台形主体中心轴平行,该矩形狭缝两端的端口形状、大小相同。

9.优选的,所述狭缝的数目为8~36条。

10.优选的,狭缝的横截面为矩形,狭缝横截面厚度为0.10mm~0.18mm,狭缝横截面宽度与圆台形主体小端半径的比例为(1~2):3,其中,所述狭缝的在圆台形主体小端和圆台

形主体大端上的矩形宽度方向分别指向工作面和底面的圆心。

11.优选的,分气室为一与圆台形主体同轴的圆柱形腔室。

12.本实用新型还提供了一种钢包,包括钢包本体,所述钢包本体上设有本实用新型如上所述的旋流狭缝式钢包透气砖。

13.优选的,所述钢包为30~400t钢包。

14.优选的,当所述钢包为60t及以下容量钢包时,钢包本体的底部采用一块所述的旋流狭缝式钢包透气砖,在钢包本体底面的径向上,该旋流狭缝式钢包透气砖布置在0.3r~0.8r之间,该旋流狭缝式钢包透气砖与钢包本体上的水口所在圆弧半径的夹角大于90

°

,其中,r是钢包本体底面半径。

15.优选的,当所述钢包为60t以上容量钢包时,钢包本体的底部采用两块所述的旋流狭缝式钢包透气砖,这两块所述的旋流狭缝式钢包透气砖分别记为第一钢包透气砖和第二钢包透气砖,第一钢包透气砖与水口所在圆弧半径的夹角为100

°

~130

°

,第一钢包透气砖与第二钢包透气砖所在圆弧半径的夹角为100

°

~150

°

,第一钢包透气砖和第二钢包透气砖到钢包本体底面中心的距离位于0.5r~0.65r之间,其中,r是钢包本体底面半径。

16.本实用新型具有如下益效果:

17.本实用新型提供的旋流狭缝式钢包透气砖的狭缝具有一定的倾斜角度,且各狭缝关于圆台形主体的中心轴旋转对称,此布置可以改变透气砖的气流流向,利用旋流式狭缝布置,形成气体旋流,使气泡弥散于钢液中,扩大了气体流股和钢液接触面积,从而促进钢包内熔池流动。在相同的狭缝数量、狭缝截面面积以及底吹流量的条件下,本实用新型提供的钢包透气砖穿透和搅拌熔池的能力与直通狭缝式钢包透气砖相比,搅拌能力提高了20%以上,脱硫率可提高5%以上,夹杂物去除率提高了5%以上。

附图说明

18.附图用来帮助进一步理解本实用新型,并且构成说明书的一部分。

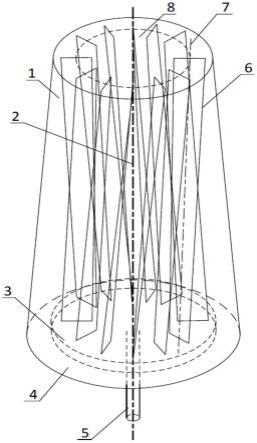

19.图1为本实用新型提供的旋流狭缝式钢包透气砖的立体示意图。

20.图2为本实用新型提供的钢包的示意图。

21.图中:1-圆台形主体,2-圆台形主体中心轴,3-分气室,4-底面,5-进气管,6-狭缝,7-狭缝中心轴,8-工作面,9-钢包本体,9-1-水口,9-2-钢包透气砖a,9-3-钢包透气砖b,9-4-钢包透气砖c。

具体实施方式

22.下面结合实例对本实用新型所述钢包透气砖及其布置和使用方法进一步说明,但本实用新型保护范围不仅限于这些实例。

23.参照图1,本实用新型旋流狭缝式钢包透气砖包括圆台形主体1和进气管5,圆台形主体1大端内部具有分气室3,分气室3为一与圆台形主体1同轴的圆柱形腔室,圆台形主体1大端中心连接有进气管5,进气管5与分气室3连通,圆台形主体1中设置有若干狭缝6,若干狭缝6组成狭缝群,狭缝6的一端与分气室3连通,狭缝6的另一端延伸至圆台形主体1小端的端面,若干狭缝6关于圆台形主体1的中心轴2旋转对称;多个狭缝6组合形成旋流式狭缝,氩气等惰性气体通过旋流狭缝后会形成旋流气体,使气泡高度弥散于钢液中,扩大了气体流

股和钢液接触面积,从而促进钢包内熔池流动。狭缝6的数目为8~36条,具体数目根据钢包容量确定,大钢包偏上限,小钢包偏下限,狭缝6的横截面为矩形,厚度为0.10mm~0.18mm,宽度与本体工作面8(即圆台形主体1的小端面)的半径的比例为(1~2):3,所述各狭缝6的在工作面8和底面4上的矩形宽度方向分别指向工作面8和底面4的圆心。狭缝6为原始狭缝经圆台形主体1的大端面与小端面相对旋转3

°

~15

°

后形成的空间曲面的狭缝,原始狭缝为一矩形狭缝,该矩形狭缝的轴线与圆台形主体中心轴2平行,该矩形狭缝两端的端口形状、大小相同。

24.本实用新型的旋流狭缝式钢包透气砖适用于30~400t钢包,按照如下方法布置:

25.1对于60t及以下容量钢包,采用一块钢包透气砖a,在钢包本体9的径向上布置在0.3r~0.8r之间,其中r是钢包底面半径,钢包透气砖a与水口所在圆弧半径的夹角大于90

°

;

26.2对于60t以上容量钢包,采用两块透气砖,分别为钢包透气砖b和钢包透气砖c,钢包透气砖b与水口所在圆弧半径的夹角α为100

°

~130

°

,钢包透气砖b与钢包透气砖c所在圆弧半径的夹角β为100

°

~150

°

,在钢包本体9的径向上,钢包透气砖b和钢包透气砖c到钢包底面中心的距离位于0.5r~0.65r之间。

27.本实用新型的钢包通过合理布置本实用新型的钢包透气砖,能够有效地降低氩气等物料的消耗,降低了生产成本,提高了生产效率,具有显著的经济效益。

28.实施例1:

29.本实施例旋流狭缝式钢包透气砖应用在50t钢包,狭缝6为矩形截面的原始狭缝经圆台形主体1的大端面与小端面相对旋转4

°

后形成的空间曲面的狭缝,所述狭缝6的数目为16条,狭缝6的厚度为0.14mm、宽度为20mm。采用一块钢包透气砖a,布置在0.45r处(其中r是钢包底面半径),钢包透气砖a与水口所在圆弧半径的夹角为150

°

。

30.实施例2:

31.本实施例旋流狭缝式钢包透气砖应用在180t钢包,狭缝6为矩形截面的原始狭缝经圆台形主体1的大端面与小端面相对旋转8

°

后形成的空间曲面的狭缝,所述狭缝6的数目为24条,狭缝6的厚度为0.17mm、宽度为30mm。采用两块透气砖,分别为钢包透气砖b和钢包透气砖c,钢包透气砖b与水口所在圆弧半径的夹角α为110

°

,钢包透气砖b与钢包透气砖c所在圆弧半径的夹角β为130

°

,钢包透气砖b和钢包透气砖c到钢包底面中心的距离为0.55r。

32.实施例3:

33.本实施例旋流狭缝式钢包透气砖应用在350t钢包,狭缝6为矩形截面的原始狭缝经圆台形主体1的大端面与小端面相对旋转14

°

后形成的空间曲面的狭缝,所述狭缝6的数目为32条,狭缝6的厚度为0.20mm、宽度为36mm。采用两块透气砖,分别为钢包透气砖b和钢包透气砖c,钢包透气砖b与水口所在圆弧半径的夹角α为120

°

,钢包透气砖b与钢包透气砖c所在圆弧半径的夹角β为140

°

,钢包透气砖b和钢包透气砖c到钢包底面中心的距离为0.60r。

34.本实用新型通过提供一种新型钢包透气砖、合理布置透气砖、再配合分阶段的底吹控制制度,在保证钢水质量的前提下,有效地降低氩气等物料的消耗,降低了生产成本,提高了生产效率,具有显著的经济效益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1