一种应用中频炉的连续制作铅带设备的制作方法

1.本实用新型涉及铅合金带加工的技术领域,更具体地,涉及一种应用中频炉的连续制作铅带设备。

背景技术:

2.目前国内所有采用拉网或连铸连冲等自动化设备生产铅蓄电池用板栅的企业,在前期铅合金带的加工过程中,均采用电加热或燃气加热方式,把外购的用于制备正、负铅合金带的正、负铅合金以及冲网后产生的边角料,在熔铅炉内加热至设定的温度(通常约460℃左右)后再开始铸造相应的铅合金带,然后才再继续后续的拉网(冲网)等操作。

3.现有制带工序存在的几个弊端:

4.初次启动或每次停机后再启动运行时加热时间长(电加热约需3小时,燃气加热则需4~5小时),导致铅合金熔化时的能耗偏高;

5.铅合金中的钙、铝等元素在长时间加热过程中易被氧化烧损,导致合金成分的一致性变差且铅渣和铅烟产生量大;

6.冲网过程中产生的大量细小边角料在返回熔炉内重新熔化过程中,合金中的元素烧损更加严重且产生大量的铅渣,既造成合金质量不稳定,又增加了合金的使用成本同时还增加了环保设施的处理压力。

技术实现要素:

7.基于此,本实用新型的目的在于,提供一种应用中频炉的连续制作铅带设备,利用中频炉现场直接配制铅合金,然后再与现行的制铅带设备进行连接,从而达到降低成本,提高效率等目的。

8.本实用新型的技术方案是:一种应用中频炉的连续制作铅带设备,其中,包括

9.中频炉,通过电磁场感应使炉内金属产生涡流而达到加热熔化;

10.铸带机,用于将液体状的铅合金凝固形成连续的厚铅合金带;

11.桥架,用于支撑铸带机;

12.还包括用于输送铅合金带的输送带、用于对铅合金带进行冲切的冲切机、用于对铅合金带进行轧制成型的连轧机、用于将铅合金带进行分切定尺的分切机、用于对铅合金带进行收卷存放的收卷机;

13.所述的中频炉、铸带机、输送带、冲切机、连轧机、分切机、收卷机依次连接;

14.所述的中频炉的一侧设有电柜,所述的电柜与中频炉电连接。

15.本实用新型中,利用中频感应加热炉(即中频炉)具有对金属物料熔化速度快,熔化后金属液体温度高,加热过程中产生的电磁力能够对熔化的金属液体自动搅拌,配制出来的合金成分均匀性好的特性,可以在铅合金带的制作工序,通过购置中频炉取代现行的铅合金熔化炉,再通过向专业母合金生产厂定制配制铅合金所需的母合金的方法,来快速、准确地配制完全符合每个公司自己需要的铅合金。

16.进一步优选地,制作铅带设备还配置有用于对合金现场配制过程中产出的正、负铅合金中各元素含量的快速分析检测的光电直读光谱仪。光电直读光谱仪具有对合金成分检测速度快,精度高的优势,完全可以满足对配制好的合金进行炉前快速分析的要求。

17.进一步优选地,所述的中频炉的数量为2个,所述的2个中频炉对称分布于铸带机两侧。本实用新型中,采用一套“一拖二”结构的串联双供电中频感应熔炼加热炉系统(2个中频炉)置换掉原生产线配套的铅合金熔化炉。

18.进一步优选地,所述的铸带机内设有铸轮中心,所述的铸轮中心与中频炉连接。

19.进一步优选地,所述的中频炉向外延伸设有中频炉出液口,2个中频炉之间设有汇聚机构以及导流架,所述的中频炉出液口连接至汇聚机构,所述的导流架一端连接汇聚机构,另一端连接铸轮中心。

20.进一步优选地,所述的中频炉一侧还设有吊架。具体的,所述的吊架包括竖向支撑杆、横向延伸臂、滑动挂钩,所述的竖向支撑杆沿中频炉的一侧竖向设置,横向延伸臂连接于竖向支撑杆上,所述的滑动挂钩与横向延伸臂滑动连接。

21.进一步优选地,所述的滑动挂钩的移动路径覆盖于中频炉上方。所述的中频炉上设有侧式除尘环。

22.与现有技术相比,有益效果是:

23.成本优势:利用中频感应加热炉(即中频炉)的快速加热特点,借助光电直读光谱仪的快速检测能力,加上现在母合金生产厂家的专业生产能力,已经或准备采用连续拉网或连铸连冲工艺生产铅蓄电池的厂家,完全可以摒弃传统的外购铅合金回来再重熔制造铅合金带的思路,通过本实用新型所提供的方法,进行铅合金的生产现场快速自配,至少可降低铅合金的配制成本约170元/吨(根据目前国内正、负板铅钙合金锡含量平均值为0.8%,利用中频炉把10吨电解铅加热至650℃需要的时间为36分钟计算)。

24.环保优势:现行拉网或连铸连冲工艺中铅合金带的制作,无论采用哪一种加热方式,铅合金的熔化温度都明显高于1#电解铅的熔化温度。因此,铅合金重熔产生的铅烟量一定大于同重量的1#电解铅熔化所产生的铅烟量且因为熔化加热至工艺规定温度的时间长(根据现行设备的实际运行数据,最快也需要3小时),合金在逐步熔化过程中产生的铅渣量也多,而采用中频感应加热方式熔化1#电解铅并升温至工艺规定的温度所需的时间至多不超出1小时,亦即可以减少三分之二的铅烟产生量。

25.效率优势:得益于中频感应加热的快速性,采用中频感应加热炉(即中频炉)现场配制铅合金,从开炉到正常铸带,可以减少至少三分之二的等待时间,有效缩短操作员工的现场无效工作时间。

26.为了更好地理解和实施,下面结合附图详细说明本实用新型。

附图说明

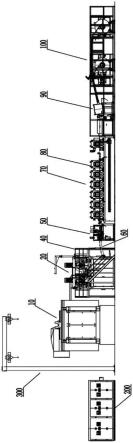

27.图1是本实用新型整体设备侧视示意图。

28.图2是本实用新型整体设备俯视示意图。

29.图3是本实用新型电柜与中频炉侧视示意图。

30.图4是本实用新型电柜与中频炉俯视示意图。

具体实施方式

31.在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于其构造进行定义的,它们是相对的概念。因此,有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。

32.以下示例性实施例中所描述的实施方式并不代表与本公开相一致的所有实施方式。相反,它们仅是与本公开的一些方面相一致的实施方式的例子。

33.在本公开使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本公开。在本公开中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

34.如图1-4所示,首先,本实用新型可适用于铅蓄电池行业所有拉网板栅生产线的铅带制造工序之前端的铅合金现场自配。也可适用于铅蓄电池行业所有连铸连冲生产线的铅带制造工序之前端的铅合金现场自配。

35.一种应用中频炉的连续制作铅带设备,其中,包括

36.中频炉10,通过电磁场感应使炉内金属产生涡流而达到加热熔化;

37.铸带机20,用于将液体状的铅合金凝固形成连续的厚铅合金带;

38.桥架40,用于支撑铸带机20;

39.还包括用于输送铅合金带的输送带60、用于对铅合金带进行冲切的冲切机50、用于对铅合金带进行轧制成型的连轧机70、用于将铅合金带进行分切定尺的分切机90、用于对铅合金带进行收卷存放的收卷机100;

40.中频炉10、铸带机20、输送带60、冲切机50、连轧机70、分切机90、收卷机100依次连接;

41.中频炉10的一侧设有电柜200,电柜200与中频炉10电连接。

42.本实施例中,利用中频感应加热炉(即中频炉10)具有对金属物料熔化速度快,熔化后金属液体温度高,加热过程中产生的电磁力能够对熔化的金属液体自动搅拌,配制出来的合金成分均匀性好的特性,可以在铅合金带的制作工序,通过购置中频炉取代现行的铅合金熔化炉,再通过向专业母合金生产厂定制配制铅合金所需的母合金的方法,来快速、准确地配制完全符合每个公司自己需要的铅合金。中频炉是一种通过整流变压器把三相工频电流变换成单相中频电流的变频装置,通过电磁场感应使炉内金属产生涡流而达到加热熔化的目的。用于钢铁、铜、铝等黑色金属或有色金属的熔炼与加热,主要应用于金属铸造与钢铁行业。

43.具体的,制作铅带设备还配置有用于对合金现场配制过程中产出的正、负铅合金中各元素含量的快速分析检测的光电直读光谱仪。本实施例中,光电直读光谱仪采用原子发射光谱学的分析原理,样品经过电弧或火花放电激发成原子蒸汽,蒸汽中原子或离子被激发后产生发射光谱,发射光谱经光导纤维进入光谱仪分光室色散成各光谱波段,根据每个元素发射波长范围,通过光电管测量每个元素的最佳谱线,每种元素发射光谱谱线强度正此于样品中该元素含量,通过内部预制校正曲线可以测定含量,直接以百分比浓度显示。

44.具体的,中频炉10的数量为2个,2个中频炉10对称分布于铸带机20两侧。

45.本实施例中,在铅蓄电池拉网或连铸连冲板栅制造工艺的铅合金现场快速批量制备方法所需设备如下:

46.首先用一套“一拖二”结构的串联双供电中频感应熔炼加热炉系统(2个中频炉)置换掉原生产线配套的铅合金熔化炉。

47.对于连铸连冲生产线,还需根据冲网过程中的边角料班产量,再配置一个小型中频炉(0.5t/h,拉网线由于无边角料产生则不需要配置小型中频炉。)用于分别将正、负合金的边角料定量集中,快速加热至接近熔融状态再压制成块状物备用。以减少边角料重熔时合金的烧损与铅渣的产生,同时可以实现完全合金现场配制时边角料的定量添加。

48.其次,必须配备一台光电直读光谱仪,用于对合金现场配制过程中产出的正、负铅合金中各元素含量的快速分析检测。

49.具体的,铸带机20内设有铸轮中心21,铸轮中心21与中频炉10连接。中频炉10的铅液流入铸带机20,铸带机20内的铸轮中心21通过钢带包覆铸轮,在铸轮内部用水间接冷却,使铅液凝固,形成连续的厚铅合金带。

50.进一步的,中频炉10向外延伸设有中频炉出液口101,2个中频炉10之间设有汇聚机构30以及导流架31,中频炉出液口101连接至汇聚机构30,导流架31一端连接汇聚机构30,另一端连接铸轮中心21。本实施例中,2个中频炉10输出的铅液通过中频炉出液口101流向汇聚机构30,再通过导流架31流到铸带机20内的铸轮中心21中。

51.连轧机70包括若干个并排设置的轧机单元80。轧机单元80分别由独立电机驱动。

52.具体的,中频炉10一侧还设有吊架300。吊架300包括竖向支撑杆301、横向延伸臂302、滑动挂钩303,竖向支撑杆301沿中频炉10的一侧竖向设置,横向延伸臂302连接于竖向支撑杆301上,滑动挂钩303与横向延伸臂302滑动连接。滑动挂钩303的移动路径覆盖于中频炉10上方。本实施例中,通过设置吊架300,能吊起2t重的金属物件,该吊架300的有效旋转半径是4m,有效提升高度是4.25m,旋转角度是0-360度。中频炉上设有侧式除尘环,起到除尘的效果。

53.本实用新型中,设备的利用率达100%,只需要通过调节功率旋钮就可以实现中频电源的总功率在两台炉体之间的任意分配使用,达到一套炉体熔化另一台炉体保温的效果,从而可以给后续配套的生产线提供连续不断的熔体,极大地提高了生产效率和生产量。

54.本设备整体工作流程如下:中频炉10通过电磁场感应使炉内金属产生涡流而达到加热熔化,中频炉10输出的铅液通过中频炉出液口101流向汇聚机构30,再通过导流架31流到铸带机20内的铸轮中心21中。铸带机20内的铸轮中心21通过钢带包覆铸轮,在铸轮内部用水间接冷却,使铅液凝固,形成连续的厚铅合金带。铅合金带通过输送带60以及桥架40进入冲切机50,对铸造质量不好的铅带,通过冲切机50将铅合金带冲切成废料段,待铸带机20可以铸造出合格的铅合金带后,冲切机50停止工作,厚铅合金带通过冲切机50,进入连接在后面的连轧机70,连轧机70上设置有轧机单元80,各轧机单元分别由独立电机驱动,通过调节各轧机单元80的轧辊间隙与转速,将铸造出的铅合金带轧制成符合厚度要求的铅合金薄带,轧制合格的铅合金带再通过后续的分切机90,将铅合金薄带分切定尺,最后由收卷机100将分切后的铅合金带收卷存放。

55.本实用新型有益效果如下:

56.成本优势:利用中频感应加热炉(即中频炉)的快速加热特点,借助光电直读光谱

仪的快速检测能力,加上现在母合金生产厂家的专业生产能力,已经或准备采用连续拉网或连铸连冲工艺生产铅蓄电池的厂家,完全可以摒弃传统的外购铅合金回来再重熔制造铅合金带的思路,通过本实用新型所提供的方法,进行铅合金的生产现场快速自配,至少可降低铅合金的配制成本约170元/吨(根据目前国内正、负板铅钙合金锡含量平均值为0.8%,利用中频炉把10吨电解铅加热至650℃需要的时间为36分钟计算)。

57.环保优势:现行拉网或连铸连冲工艺中铅合金带的制作,无论采用哪一种加热方式,铅合金的熔化温度都明显高于1#电解铅的熔化温度。因此,铅合金重熔产生的铅烟量一定大于同重量的1#电解铅熔化所产生的铅烟量且因为熔化加热至工艺规定温度的时间长(根据现行设备的实际运行数据,最快也需要3小时),合金在逐步熔化过程中产生的铅渣量也多,而采用中频感应加热方式熔化1#电解铅并升温至工艺规定的温度所需的时间至多不超出1小时,亦即可以减少三分之二的铅烟产生量。

58.效率优势:得益于中频感应加热的快速性,采用中频感应加热炉(即中频炉)现场配制铅合金,从开炉到正常铸带,可以减少至少三分之二的等待时间,有效缩短操作员工的现场无效工作时间。

59.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1