一种快速球化中碳碳素棒钢及其制造方法与流程

本发明属于特种钢冶炼领域,具体涉及一种高韧性矿山圆盘锯片钢板及其制造方法。

背景技术:

1、钢铁零部件加工技术日新月异,冷成型加工技术正逐步替代原有的热成型技术,以提高锻件表面质量、尺寸精度;提高成材率;减小后续车削及磨削加工量;降低生产能耗;降低排放;降低生产成本等。以汽车零部件为例,冷加工成型的比例已超过20%,且有逐年提升的趋势。

2、钢材在冷态下塑性变形能力相对于热态奥氏体化状态下差,钢材生产时通常需要控轧控冷或离线软化退火、甚至球化退火等热处理,降低材料硬度,提高冷变形性。总的规律是以碳为主的合金元素含量越高,钢材的硬度越高、塑性及冷锻性能越差。以碳素钢为例,当碳含小于0.2%时,热轧制钢材具有较好的塑性,可以直接进行变形量较小的冷成型;若钢材经过经球化,塑性显著提升,可以进行更大变形量、更复杂的冷成型加工。但低碳碳素钢由于强度较低,应用受到一定制约,随着碳含量增加,钢材强度显著提升,以45钢为例,在工业中的应用极为广泛。

3、45热轧棒钢由于珠光体含量比例较高,塑性较低,只适合轴类等变形量小的零件的冷成型加工,随着零部件复杂、变形量增加,45钢需进行热处理后才适合冷成型加工。典型的热处理工艺为:对变形量小的冷加工的零件,热轧后再进行离线软化退火(5~6小时小时);变形量增加,需对钢材进行离线的球化退火(通常需12~24小时),以提高钢材塑性,否则易产生冷成型裂纹。上述冷成型前传统的热处理虽能有效解决冷成型裂纹问题,但是热处理时间较长,能耗较高,不适应现代化绿色、双碳的现代化制造。

4、综上所述,发明一种能适用于大变形量冷成型加工的、可以快速球化的中碳碳素钢棒材,既缩短加工周期、简化加工流程提高生产效率、降低生产成本,又可以节约能耗、降低排放,具有十分重大的经济价值与社会价值。

技术实现思路

1、本发明所要解决的技术问题是针对上述现有技术提供一种能适用于大变形量冷成型加工的、可以快速球化的中碳碳素钢棒材的制造方法,用该方法制造的中碳碳素钢棒材具有塑性好,适用于大变形量的冷成型加工,具有处理时间短,降耗减排的优点。

2、本发明解决上述问题所采用的技术方案为:一种快速球化中碳碳素钢棒材,该系列钢材以45钢为典型代表,化学成分按质量百分比计为c:0.30~0.60%,si:≤0.40%,mn:0.50~0.90%,p:≤0.020%,s:≤0.030%,cr:≤0.030%,其余为fe及不可避免的杂质元素。

3、本发明设计的材料残余元素cu、ni通常≤0.25%;为了调整性能,也可适当添加如b、ti等微合金化元素;为了在零件后继热处理不发生晶粒异常长大,可添加al、nb、n等一种多种细化晶粒元素。

4、本发明钢材力学性能满足:为了适用大变形量的冷成型加工,材料常温下的塑性为关键指标,通常以不发生开裂的冷顶锻镦下率来表征,不开裂的极限镦下率需≥80%,即材料在冷顶锻且镦下率为80%时,无冷镦开裂现象。钢材延伸率>30%;钢材参考硬度为≤160hb。

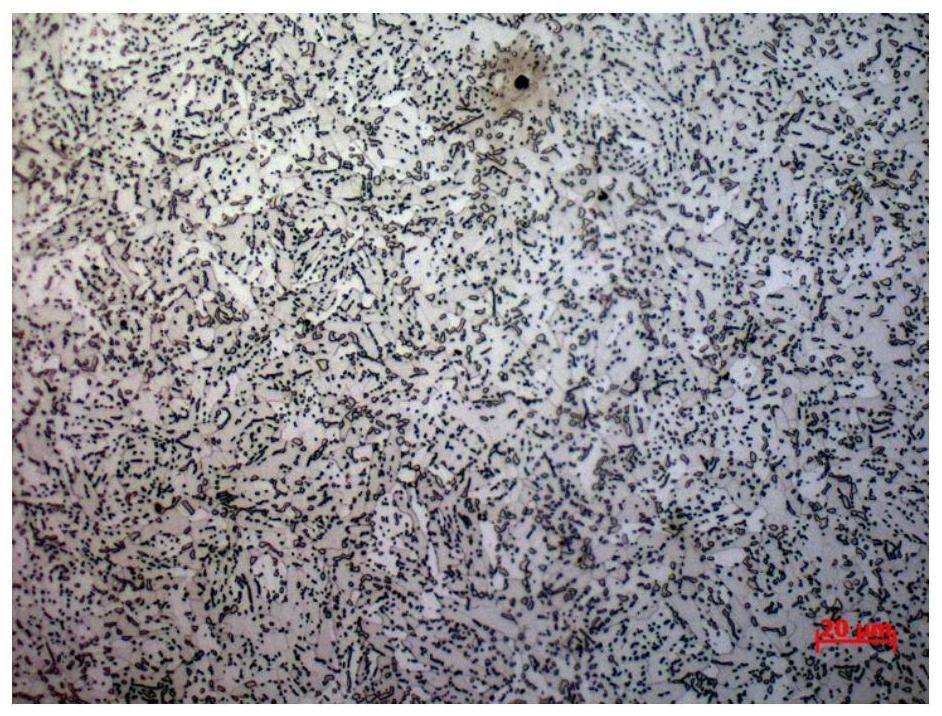

5、本发明所述的一种快速球化中碳碳素钢棒材,其核心方法使通过超低温轧制,使得轧制钢材珠光体片层的渗碳体断裂,且内部具有大量位错能畸变能,轧制完成切断后快速入炉进行快速球化,球化处理总时间约为6小时,与普通软化退火相当,远远低于传统的球化退火方法。本发明钢材具有良好的冷成型性,冷镦率80%时无开裂。该钢材的组织为点状球化体+铁素体或点状球化体+铁素体+少量片状渗碳体(片状渗碳体占渗碳体总量的10%以内,且呈弥散状分布)。

6、本发明钢材的各主要元素设计原理如下:

7、c:0.30~0.60%。本发明钢种本质上是中碳碳素系列钢,c含量主要决定了材料中渗碳体相的比例,从而影响材料的强度。渗碳体相比例过低,材料强度得不到保证,c含量越高,渗碳体相比例高,会降低钢材冷成型性及钢材韧性。本发明钢材c含量范围设定为0.30~0.60%。

8、si:≤0.40%。si通常固溶在铁素体中,能起到固溶强化作用,显著提高铁素体强度,但同时会降低铁素体的塑性和韧性,且si元素会促进一些杂质元素的偏聚,脆化晶界。冶炼过程中,si作为常见的脱氧元素添加到钢中。本发明钢材适用于冷成型加工,鉴于上述特性,si取下限,设定范围为≤0.40%,更为优选为≤0.25%。

9、mn:0.50~0.90%。mn也是常见的脱氧元素之一,是协调钢材强度最有效、经济的元素之一,适量的mn可显著提高钢材强度且不明显影响其塑性。且当钢中含有s时,mn与s形成塑性良好的mns,改善钢材切削性能。本发明钢材mn含量设定为0.50~0.90%。

10、p:≤0.020%。除了某些特别用途的钢种p作为合金元素添加到钢材中以外,一般钢种p为典型的有害元素,会增加钢材脆性。从性能上讲,本发明钢材中p含量越低越好,但要求太严格,也会增加钢材冶炼成本,综上所述,本发明钢材p含量设定范围为≤0.020%。

11、s:≤0.030%。s元素可提高钢材切削性能,当钢中s含量适当,且和mn生成变形性良好的mns时,对钢材的冷成型性没有明显的影响,s含量过高,随着钢材轧制变形,钢中长条形mns过多时,会引起钢材的各项异性,降低钢材横向性能。本发明钢材s含量范围设定为≤0.030%。

12、cr:≤0.30%。cr也是协调钢材强度有效且经济的元素之一,但本发明钢材为中碳碳素系列钢材。cr增加,会显著影响钢材的组织转变曲线,钢材性能发生转变,会引起球化原理和方法的改变。本发明钢材cr含量范围设定为≤0.30%。

13、本发明设计的材料残余元素cu、ni通常≤0.25%;为了调整性能,也可适当添加如b等微合金化元素;为了在零件后继热处理不发生晶粒异常长大,可添加al、nb、ti、n等一种或多种细化晶粒元素。

14、本发明为中碳碳素系列钢材。控制好化学成分后需要在后续的轧制及热处理过程中加以创新性工艺控制,以达到大变形量冷成型性加工时不开裂的目的,最终提高冷成型零件的表面质量、尺寸精度,减少零件车削或磨削量、提高成材率、省略成型前的加热处理等。

15、本发明的另一目的在于提供一种快速球化中碳碳素棒钢的制造方法,也是本发明钢材的关键控制点,主要包括如下的具体流程:

16、冶炼、连铸、加热轧制及快速球化

17、冶炼时该系列钢种需控制好化学成分,特别是p的控制,在转炉或电炉冶炼时,需快速造好炉渣,增加炉渣流动性,同时控制炉内温度≤1670℃,温度太高对脱磷不利,因为从出钢开始,在钢材生产流程中再无脱磷的工序。一旦磷超出控制目标,无法挽救。同时需控制钢水纯净度,钢中的大颗粒夹杂物,特别是表面及皮下的大颗粒夹杂物,冷镦时容易开裂。

18、连铸时进一步控制钢制钢材纯净度,通过在线自动监测结晶器液面等手段控制液面波动≤±5mm,一旦液面产生液面波动,易发生保护渣卷入被坯壳捕捉产生皮下夹杂。过热度控制在中下限,目标10~25℃,结晶器冷却水量控制在中上限,以上两点确保初生坯壳得到高强度冷却,从而增加强化的等轴细晶组织厚度,有利于增加铸坯以及后续轧材的表面质量,减少表面微裂纹的发生,以避免冷成型时微裂纹扩展。

19、连铸后的轧制是本发明的核心工序之一。实现超低温轧制,使得轧制钢材珠光体片层的渗碳体断裂,增加轧制下线钢材内部的畸变能,利于后续球化时渗碳体快速断裂、溶解及球化析出。

20、铸坯在步进式加热炉中加热,预热段温度为650~750℃,加热段温度控制在850~950℃,均热锻温度控制在950~1020℃,为确保坯料成分均匀受热,总加热时间≥180min。加热工序中,均热锻温度控制非常重要,本发明钢材采用超低温轧制,均热段温度在轧制能力范围内尽可能低,若加热温度高,通过后续控轧控冷虽能有限降低钢材表面温度,但钢材芯部温度则难以控制,特别当轧制规格≥φ60mm时,控轧控冷截面温度不均匀的技术问题更难解决。钢坯出加热炉后进行高压水除磷,除磷后开轧温度为880~950℃。然后采用25架连轧机组进行连轧,25架轧机分别为6架粗轧机+10架中轧机+4架预精轧机+5架精轧机。在中轧机、预精轧机、精轧机组都设有穿水箱穿水冷却,可实现控轧控冷。在控轧控冷时,总的工艺设计思路是钢材在轧制过程中要储存更多的畸变能,达到在后续球化时渗碳体更容易熔断。轧制中及轧制后通过依次布置至少四段喷雾水箱进行控冷,中轧后分布1#水箱进行喷雾冷却,预精轧后分布2#及3#水箱,三辊精轧后分布4#水箱,对钢材进行强弱交替的冷却,其中1#水箱采用开启度为45~85%,进行强冷,2#、3#水箱进行弱冷,冷却水开启度为5~15%之间,控制进精轧机组的来料温度在730~840℃之间,进行两相区轧制。出精轧机组后适当加大冷却强度,冷却水开启度提高至40~60%之间,确保材料上冷床时温度在720~800℃之间。通过以上轧制方式,确保钢材具有尽可能高的内部畸变能。轧制结束后钢材快速上冷床并进行剪断或切断。

21、钢材下线打捆后再快速进退火炉进行快速球化退火处理,快速球化也是本发明的核心工序之一。由于钢材采用超低温轧制,轧制钢材内有大量的畸变能,珠光体中渗碳体片层呈亚稳状态,再加热时很容易发生熔断,下线的棒钢直接装入退火炉中保温,保温温度为710~760℃,球化保温温度为敏感工艺,最佳工艺效果的温度区间非常窄,温度太低,渗碳体片层不宜熔断,温度太高,大量的渗碳体溶于奥氏体中,后续在转变的时候重新析出,也不利于球化。视钢材成分调整保温温度的目标值,以达到最佳效果。为了避免保温时渗碳体片层大量溶入奥氏体中,保温时间不宜过长,本发明保温时间采用120~150min。然后再以1℃/min的速度冷却至670~720℃进行等温转变,保温150~180min后出炉自然冷却。整个球化处理的时间为5.5~6.5h,与普通软化退火工艺相当,但软化退火为片层珠光体组织,不利于大变形量冷成型加工。比传统的球化退火工艺(12~24h)相比,处理时间大大缩短,大大降低了能耗。

22、与现有技术相比,本发明的优点在于:

23、本发明所得快速球化钢材组织为点状球化体+铁素体或点状球化体+铁素体+少量片状珠光体(片状渗碳体占渗碳体总量的10%以内,且呈弥散状分布)。

24、本发明所述的一种快速球化中碳碳素棒钢通过特定的化学成分设计、低温加热、控轧控冷,超低温终轧、快速球化等工艺,实现了组织球化,降低了钢材硬度,大大提高了冷成型性能,利于冷锻复杂的零部件。

- 还没有人留言评论。精彩留言会获得点赞!