一种金属钽表面超硬陶瓷渗层、制备方法及金属钽材料与流程

本发明属于金属材料表面处理技术,具体涉及一种金属钽表面超硬陶瓷渗层、制备方法及金属钽材料。

背景技术:

1、金属钽具有高密度、高熔点、优异的高温强度、良好的加工性、可焊性和优良的机械性能,广泛应用于电子电容工业、生物医疗、化工防腐设备、航空航天发动机零部件以及武器装备等领域。然而金属钽表面硬度低,耐磨性差,抗高温氧化性能差,影响了金属钽在高温服役时的使用性能,也限制金属钽的使用范围。

2、硼化钽(tab2)是过渡族金属钽的硼化物,属于六方alb2晶体结构,作为优良的超高温陶瓷(uhtc)材料,其熔点在3200℃左右,硬度较高,高温下强度大、耐热性和抗氧化性较好,且具有良好的导电性和导热性、化学稳定性高、热冲击阻力大,有良好的耐磨耐蚀性等特性,已被用于空间飞行器的热保护系统、耐火坩埚、等离子弧电极和火箭发动机等领域。但是,硼化钽块体材料的制备工艺复杂,由于熔点较高,不仅烧结温度较高和制备周期较长,且存在难以获得致密的大尺寸部件的难题,限制了它在苛刻作业环境下的应用。

3、制备硼化钽复合涂层的方法包括:无压烧结法、气相沉积法、原位反应法和热喷涂法。但使用上述方法制备的硼化钽复合涂层的硬度不高,例如陈海花等的《硼化钽(tab)高温高压烧结体硬度的研究》中记载的tab陶瓷的硬度仅为7.7-11gpa。而且使用上述方法制备的硼化钽复合涂层与基体的结合不够紧密,一定程度上影响了材料的使用性能和使用寿命。

技术实现思路

1、针对现有技术存在的问题,本发明提供了一种金属钽表面超硬陶瓷渗层、制备方法及金属钽材料,具体包括以下内容:

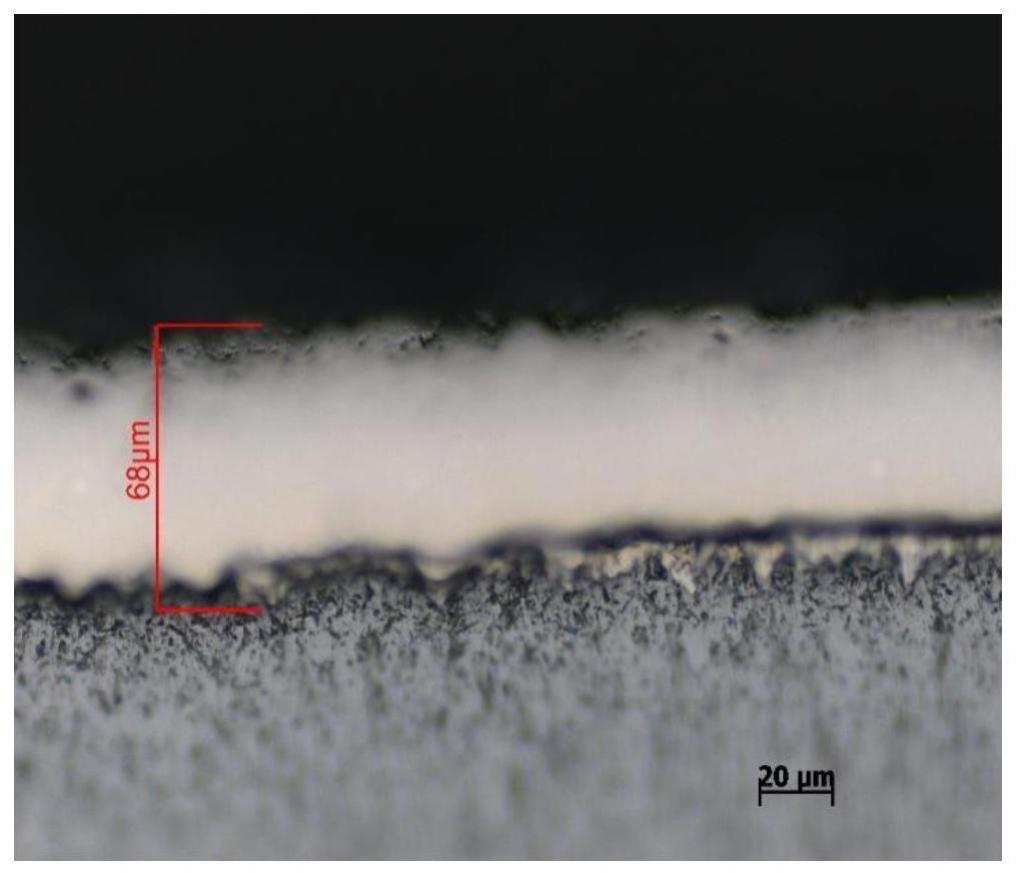

2、一种金属钽表面超硬陶瓷渗层,包括tab、ta3b4和tab2相,所述tab、ta3b4和tab2三相的质量比为(1.5-2.5):(0.8-1.2):(0.8-1.2);所述超硬陶瓷渗层的表面硬度为hv1520~hv3200,超硬陶瓷渗层厚度为10μm~100μm。具体的,所述tab、ta3b4和tab2相的比例可以是1.5:0.8:0.8、2:1:1、2.1:1.1:1.1、2.3:1.2:1.2等;所述表面硬度可以达到hv1550、hv2000、hv2500、hv3000、hv3200等;所述厚度可以是10μm、20μm、50μm、80μm、90μm、100μm等。需要注意的是,本发明所述金属钽优选为纯金属钽。

3、优选的,所述超硬陶瓷渗层在高温熔融金属铈中腐蚀速率为0.0630-0.0885μm/h(例如0.0650μm/h、0.0700μm/h、0.0750μm/h、0.0800μm/h、0.0850μm/h等)。金属钽渗硼后在高温熔融金属铈中的腐蚀速率的确定方法为:根据样品失重质量m,样品表面积s,渗层物质密度ρ和腐蚀时间t,利用公式η=m/s/ρ/t,计算得出渗硼后金属钽样品的腐蚀速率在0.0630-0.0885μm/h范围内。

4、一种金属钽表面超硬陶瓷渗层的制备方法,包括将金属钽基体埋入渗剂中,然后在真空或者保护气氛中保温;所述渗剂可以选择以下四种中的一种或多种组合:

5、第一种:(20~25wt%b4c)+(3~5wt%kbf4)+(70~77wt%sic)(例如21wt%b4c+3.5wt%kbf4+72wt%sic、23wt%b4c+4.5wt%kbf4+75wt%sic、24wt%b4c+4.8wt%kbf4+76wt%sic等);

6、第二种:(3~5wt%b4c)+(3~5wt%kbf4)+(90~94wt%sic)(例如3.5wt%b4c+3.5wt%kbf4+91wt%sic、4.5wt%b4c+4.5wt%kbf4+92wt%sic、4.8wt%b4c+4.8wt%kbf4+93wt%sic等);

7、第三种:(3~5wt%b4c)+(3~5wt%kbf4)+(90~94wt%al2o3)(例如3.5wt%b4c+3.5wt%kbf4+91wt%al2o3、4.5wt%b4c+4.5wt%kbf4+92wt%al2o3、4.8wt%b4c+4.8wt%kbf4+93wt%al2o3等);

8、第四种:(3~5wt%b4c)+(3~5wt%nh4cl)+(90~94wt%al2o3)(例如3.5wt%b4c+3.5wt%nh4cl+91wt%al2o3、4.5wt%b4c+4.5wt%nh4cl+92wt%al2o3、4.8wt%b4c+4.8wt%nh4cl+93wt%al2o3等)。

9、优选的,所述金属钽表面超硬陶瓷渗层的制备方法,包括以下步骤:

10、(1)基体预处理:将金属钽基体表面进行打磨,然后超声清洗;

11、(2)配制渗剂:按比例配制渗剂,然后将渗剂混合均匀;

12、(3)渗硼:将步骤(1)处理好的金属钽基体埋入步骤(2)混合均匀的渗剂中,在1200-1600℃(例如1250℃、1300℃、1400℃、1500℃等)真空条件或保护气氛下保温3-8h(例如4h、5h、6h、7h等),得到处理后的金属钽;

13、(4)后处理:取出步骤(3)处理后的金属钽,去除表面残留的渗剂。

14、优选的,所述步骤(1)打磨方法为200目-2000目用砂纸打磨或用抛光材料抛光,所述超声清洗所用清洗剂为丙酮或酒精。采用本发明公开的基体预处理方法,可以使金属钽基体表面更加光滑和洁净,有利于提高渗层与基体的结合力。

15、优选的,所述步骤(2)渗剂混合的方法为用球磨机混合。采用球磨的方法既能确保渗剂混合均匀,也能将渗剂粉碎成颗粒细小且均匀的粉末,有利于提高包埋渗步骤的反应效率,也有利于提高渗层的硬度和均匀性。

16、优选的,所述步骤(4)去除表面残留的渗剂的方法为:将金属钽依次放入清水、酒精中超声清洗。

17、一种带有金属钽表面超硬陶瓷渗层的金属钽材料。

18、本发明的有益效果:

19、(1)本发明公开的超硬陶瓷相硼化物渗层,包含包括质量比为(1.5-2.5):(0.8-1.2):(0.8-1.2)的tab、ta3b4和tab2相,通过对渗层成分的合理设计,有效提高了硼化物渗层的硬度和与基体的结合力,其表面硬度为hv1520~hv3200,渗硼层与基体之间的结合强度为20n~35n,进而提高金属钽表面的耐磨耐腐蚀性能,经测试,超硬陶瓷相硼化物渗层在高温熔融金属铈中腐蚀速率在0.0630-0.0885μm/h。

20、(2)本发明所公开的金属钽表面超硬陶瓷渗层的制备方法的步骤(3)高温处理的设备为真空热处理炉,通过设置包埋渗处理的条件为:1200-1600℃真空或保护气氛下保温3-8h,可在金属钽表面形成超硬陶瓷层,而且制备方法非常便于大批量生产,产品质量容易控制,所需设备简单,投资少。

21、(3)本发明利用固体包埋渗方法,获得了耐磨耐腐蚀的超硬陶瓷相硼化物渗层,所述渗层具有优良的综合性能,具有超高的表面硬度,其表面硬度可以达到hv1520~hv3200。所述超硬陶瓷渗层厚度在10~100μm范围内可调。而且渗硼层与基体之间的结合强度高,结合力在20~35n范围内。此外,所述渗层还有优越的耐腐蚀性能,在高温熔融金属铈中腐蚀速率在0.0630-0.0885μm/h范围内。

- 还没有人留言评论。精彩留言会获得点赞!