一种特种钢制备工艺的制作方法

本发明涉及特种钢,具体为一种特种钢制备工艺。

背景技术:

1、特种钢也叫合金钢,是一种钢材,特种钢是在碳素钢里适量地加入一种或几种合金元素,使钢的组织结构发生变化,从而使钢具有良好的抗热疲惫性能、抗回火稳定性能和良好的冶炼、锻造、热处理及机械加工工艺性能,适用于高温、高负荷、急热急冷条件下的压力机锻模、轴承热锻凹模、成型滚锻模、高强度和高热强钢的精密锻造。

2、在对特种钢制备过程中,需要根据特种钢的使用场景对特种钢进行后处理加工,对特种钢进行钻孔和车削处理,在对特种钢钻孔加工过程中,为了提高润滑度,降低对钻头的磨损,会在钻孔过程中对特种钢钻孔部位喷射切削液,切削液在钻孔过程中,不能对其喷射时机进行很好的控制,常常出现钻孔已经结束,切削液还处于喷射状态,在一定程度上造成了资源的浪费,增加了加工制备成本。

3、针对现有问题,急需在原有特种钢的基础上进行创新。

技术实现思路

1、本发明的目的在于提供一种特种钢制备工艺,以解决上述背景技术中提出的在对特种钢制备过程中,需要根据特种钢的使用场景对特种钢进行后处理加工,对特种钢进行钻孔和车削处理,在对特种钢钻孔加工过程中,为了提高润滑度,降低对钻头的磨损,会在钻孔过程中对特种钢钻孔部位喷射切削液,切削液在钻孔过程中,不能对其喷射时机进行很好的控制,常常出现钻孔已经结束,切削液还处于喷射状态,在一定程度上造成了资源的浪费,增加了加工制备成本。

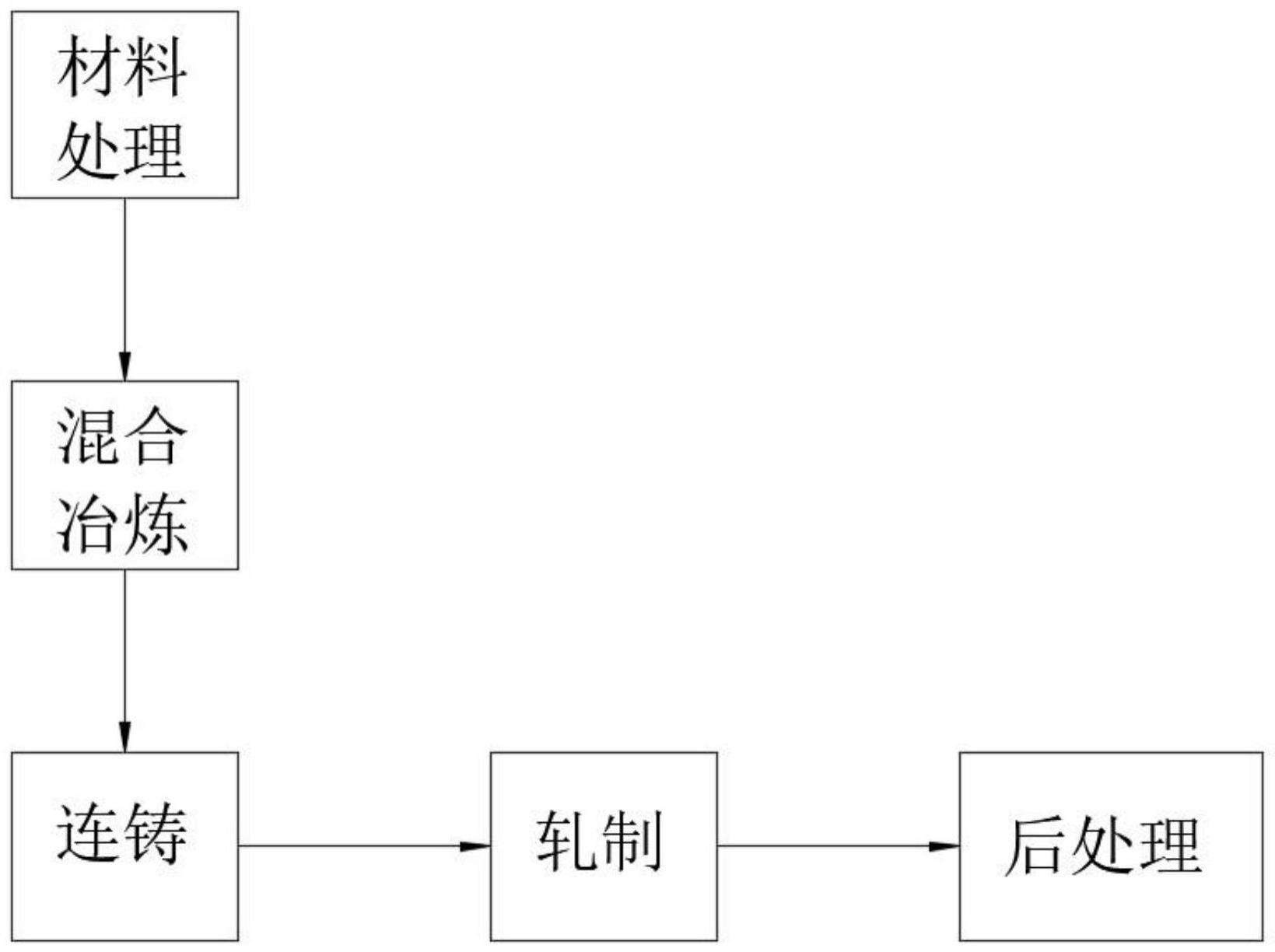

2、为实现上述目的,本发明提供如下技术方案:一种特种钢制备工艺,包括如下步骤:

3、s1、材料处理:使用称量设备称取重量百分比为碳1.0~1.10%、硅0.4~0.6%、锰0.8~1.2%、磷0.001~0.016%、硫0.001~0.010%、铬1.70~1.95%、钼0.25~0.35%、钒0.25~0.30%、铜0.001~0.20%、钛0.001~0.25%和余量为铁的原料;

4、s2、混合冶炼:将原料加入混合设备对其进行混合处理,并将混合处理后的原料加入真空冶炼炉体内冶炼处理,得到合金钢坯料;

5、s3、连铸:将合金钢坯料放置在连铸机上进行连铸操作,得到合金钢型材;

6、s4、轧制:将合金钢型材装入加热炉加热,加热炉炉温1020±30℃,加热时间≥1.5小时后出炉轧制,将其放置在轧机上,先对钢坯进行一次除鳞用来除去其表面的氧化铁皮,然后进入粗轧机,在进入精轧机,最后对其进行退火处理,退火处理温度为400~500℃;

7、s4、后处理:将经过退火处理后的特种钢冷却至室温,并将其放置在承托底座上的夹持机构上,并控制支撑板上的液压杆带动钻头杆向下运动,对特种钢进行钻孔加工,钻头杆对特种钢钻孔过程中触发活动机构,让喷射头同时喷出切削液,在钻孔过程中起到润滑降低钻头杆的磨损。

8、作为本发明所述特种钢制备工艺的一种可选方案,其中:所述s1中冶炼温度为1500-1700℃,冶炼时间为2~3h。

9、作为本发明所述特种钢制备工艺的一种可选方案,其中:所述s2中连铸温度为400-700℃。

10、作为本发明所述特种钢制备工艺的一种可选方案,其中:所述活动机构包括滑动槽、对接轴、第一弹簧、对接片和第一气囊,且滑动槽的内部设置有对接轴,并且对接轴的端部贴合连接有钻头杆,所述钻头杆的外部套设有第二弹簧,且第二弹簧的外侧设置有转动轴,并且滑动槽开设于转动轴的内部,同时转动轴的外壁固定连接有转动叶片。

11、作为本发明所述特种钢制备工艺的一种可选方案,其中:所述对接轴的顶部设置有第一弹簧,且对接轴的外侧贴合连接有对接片,并且对接片的顶部设置有第一气囊,所述第一气囊的外侧设置有钻头壳体,且钻头壳体的内部设置有驱动电机,并且驱动电机输出端与转动轴之间为固定连接,所述钻头壳体与液压杆之间为固定连接,且液压杆的边侧设置有对接箱体,并且对接箱体通过底部固定的支撑架与承托底座相连接。

12、作为本发明所述特种钢制备工艺的一种可选方案,其中:所述第一气囊的外壁设置有连接管,且连接管的端部连接有第二气囊,并且第一气囊通过连接管与第二气囊相连通,同时第二气囊的边侧设置有对接齿片,并且对接齿片的外壁设置有第三弹簧。

13、作为本发明所述特种钢制备工艺的一种可选方案,其中:所述对接齿片的边侧啮合连接有齿轮盘,且齿轮盘的表面对称开设有对接通孔,并且对接通孔的底部设置有对接气管,同时对接气管的端部设置有喷射机构,所述齿轮盘的边侧设置有排气通道,且排气通道开设于钻头壳体的内部。

14、作为本发明所述特种钢制备工艺的一种可选方案,其中:所述喷射机构包括喷射头、连接齿轮、传动齿轮、活动齿轮和触发齿条,且喷射头与对接气管相连通,且喷射头的外壁固定连接有连接齿轮,并且连接齿轮与钻头壳体之间为活动连接,所述连接齿轮的边侧啮合连接有传动齿轮,且传动齿轮的直径小于连接齿轮的直径,并且传动齿轮的边侧设置有活动齿轮,同时活动齿轮的边侧啮合连接有触发齿条,并且触发齿条的端部设置有压缩弹簧。

15、所述对接气管的边侧设置有连通管,且连通管的端部设置有连接凹槽,并且连接凹槽开设于钻头壳体的内部,同时连接凹槽的内部设置有封堵块,所述封堵块的外壁固定连接有限位杆,且限位杆的外部套设有对接弹簧,并且限位杆的端部设置有牵引丝,同时牵引丝与对接片之间为固定连接。

16、与现有技术相比,本发明的有益效果是:该特种钢制备工艺;

17、1、该特种钢制备工艺设置有封堵块,当转动轴转动时,转动轴会带动位于内部的钻头杆转动,便于对特种钢进行钻孔处理,当钻头杆与特种钢抵压接触时,会让在钻头杆在转动轴内滑动,转动轴滑动时会带动对接轴运动,并对对接片进行挤压,并让对接片通过牵拉牵引丝带动封堵块向上运动,打开导流管与连接凹槽之间的通道,让存储空腔内部的切削液通过导流管流入到连接凹槽内,并最终从钻头壳体上对称设置的喷射头喷出,实现在钻孔的同时喷射切削液,且当停止抵压钻孔操作时,停止切削液的喷出,对切削液的喷射实现精准的控制,起到降低切削液浪费的效果;

18、2、该特种钢制备工艺设置有第一弹簧和第一气囊,当对接片在滑动时,对接片会同时对第一弹簧和第一气囊进行挤压,让第一气囊内部的气体通过连接管进入到第二气囊的内部,并通过第二气囊的膨胀带动对接齿片和齿轮盘转动,进而让齿轮盘上对接通孔与排气通道相连,来对液体回流通道封堵,避免液体回流进入到钻头壳体的情况,且转动轴转动时,会带动转动叶片转动,利用转动叶片的转动,来产生气流,让气流经过驱动电机并从排气通道喷出,实现对驱动电机进行散热的效果,同时排气通道的末端位于钻头壳体的底部,便于利用喷出的气体来对钻孔四周产生的金属碎屑进行吹除的效果;

19、3、该特种钢制备工艺设置有触发齿条,当钻头与特种钢接触时,此时触发齿条也会与特种钢接触,随着转孔深度的增加,会让触发齿条收缩,带动活动齿轮和传动齿轮转动,传动齿轮和连接齿轮为啮合连接,进而带动传动齿轮在钻头壳体上转动,来实现随着钻孔深度的改变,让传动齿轮带动喷射头转动,来对喷射头喷射切削液的角度进行调节,让喷射始终位于钻孔处,实现切削液精准喷射的效果。

- 还没有人留言评论。精彩留言会获得点赞!