一种精密构件的粉末冶金流变压制用物料及其应用

本发明属于粉末冶金流变制造,特别涉及一种精密构件的粉末冶金流变压制用物料及其应用。

背景技术:

1、随着电子器件、5g通讯、新能源制造业的快速发展,粉末冶金零部件呈现结构复杂化、轻量化与精密化发展趋势。目前,对于复杂结构金属零件,需要采用精密铸造,并结合后续加工来实现构件的表面光洁度,其制备工艺较为复杂,同时难以制备难加工材料,比如高硬度高强度钢、陶瓷颗粒增强金属基复合材料(如碳化硅颗粒增强铝合金)、钨钴硬质合金、以及精细陶瓷材料等。

2、粉末注射成型是上世纪80年代兴起的粉末冶金复杂构件制造技术,已广泛用于制造手机金属零件、医疗器械、精细陶瓷制品,其是将粘结剂与金属、陶瓷或复合粉末混合后制,通过挤出造粒获得喂料颗粒,然后采用注塑机,通过在粘结剂软化点温度以上进行注射,获得精细复杂坯件,然后结合后续脱脂与烧结,即可获得最终复杂制品。然而,粉末注射成型的喂料需要具有较好的注塑流动性,其在注塑温度下,喂料的在剪切速率为100-1000s-1时,其剪切粘度一般为100pa·s左右。为此,喂料的粉末体积分数一般占比50-65vol%之间;同时,过高的粘结剂含量导致坯体的烧结线收缩率一般介于13-20%之间,其精密结构产品的尺寸精度难以控制,常常需要后期整形工序。另外,由于注射成型坯体的相对密度较低(粘结剂脱除后留下了>30vol%的孔隙),需要选择烧结活性更高的细粉作为原料,其成本相对较高。

技术实现思路

1、针对现有技术的不足,本发明的第一个目的在于提供一种精密构件的粉末冶金流变压制用物料。

2、本发明的第二个目的在于提供一种精密构件的粉末冶金流变压制用物料的应用。

3、为了实现上述目的,本发明采用如下技术方案:

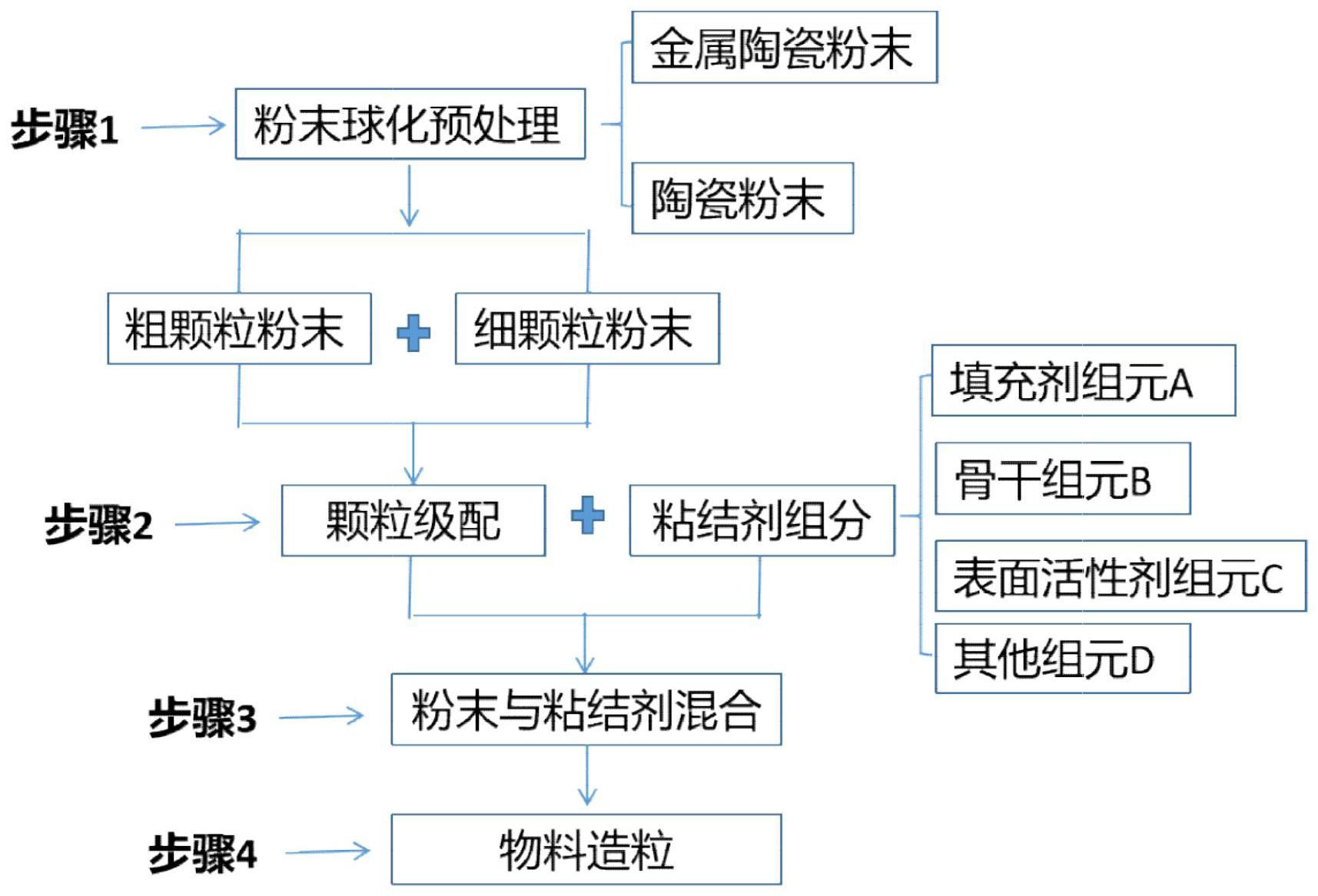

4、本发明一种精密构件的粉末冶金流变压制用物料,所述粉末冶金流变压制用物料,由原料粉末和有机粘结剂组成,所述有机粘结剂与原料粉末的界面润湿角≤60℃,所述粉末冶金流变压制用物料中,原料粉末的体积分数为65%~80%;优选为68-75%;所述原料粉末选自金属粉末、陶瓷粉末、金属陶瓷复合粉末中的至少一种;所述有机粘结剂,按体积百分比计,组成如下:填充粘结剂60-92vol%,骨干粘结剂5-30vol%,表面活性剂2-8vol%,增塑剂0-5vol%;所述填充粘结剂的熔融指数≥80g/min,所述骨干粘结剂的熔融指数≥35g/min;

5、本发明所提供的精密构件的粉末冶金流变压制用物料,有机粘结剂与原料粉末之间具有界面高润湿的特性,原料粉末的体积分数占比较高,但低的粘结剂含量,却能保持较好的坯件强度,在加热到有机粘结剂软化点温度以上,在一定的压力作用下,在毛细管力作用力下,将发生缓慢的黏性迁移,并带动物料中粉末二次分布/颗粒重排,此阶段下,孔隙率逐渐下降,获得高均匀高致密的精密零件坯体,实现致密化过程。

6、在本发明中,有机粘结剂体积分数不能过高,因为若物料粘度过低,将导致模冲与阴模的配合间隙中物料呈剪切变稀而不断流出,引起泄压和局部粉胶分离,降低坯体的成形密度与表面质量;基于此,流变压制成形物料的粘结剂含量可以较注射成型过程得到进一步降低,因此可以提高制造零部件的尺寸精度。

7、优选的方案,所述粉末冶金流变压制用物料在软化点以上10-50℃时,当剪切速率为100s-1时,喂料的粘度值为200-1000pa·s之间。

8、本发明提供的粉末冶金流变压制用物料在软化点以上10-50℃时粘度控制在上述范围内,在置于加热至软化点以上10-50℃的模具后,在压制过程中将缓慢的流动,以粘结剂带动颗粒重排致密化。

9、优选的方案,所述粉末冶金流变压制用物料压制成型后,抗弯强度为5-30mpa。

10、优选的方案,当原料粉末为金属粉末时,金属粉末的粒径为5-100μm,优选为10-50μm。由于本发明物料中,原料粉末占比高,粉末装载量更高,因此烧结收缩率相对较低,对粉末的烧结活性要求更低,因此可以采用粒径相对注射成型更大的原料粉末,不仅氧含量低、流动性更高,协同流变压制成型所得成品精密度更高,性能更优,且成本更低。

11、进一步的优选,所述金属粉末为球形。该球形金粉粉末由水雾化、气雾化、等离子球化等方法制备。

12、进一步的优选,所述金属粉末由粒径为5-20μm的细颗粒与粒径为30-50μm的粗颗粒组成,其中粗颗粒与细颗粒的质量比为3~9:1~7,优选为3~5:5~7。通过粗细颗粒搭配,可以进一步提升粉末体积含量,提高流变压制成形制品的尺寸控制精度。

13、优选的方案,当原料粉末选自陶瓷粉末或金属陶瓷复合粉末时,所述陶瓷粉末或金属陶瓷复合粉末的粒径均为50-200μm,优选为100-200μm的球形粉末;所述陶瓷粉末由粒径为0.05-10μm,优选为0.5-5μm的陶瓷细粉球化处理获得,所述金属陶瓷复合粉末由粒径为0.05-10μm,优选为0.5-5μm的陶瓷细粉及金属细粉球化处理获得。

14、进一步的优选,所述陶瓷粉末的获取方式为:将陶瓷细粉与结合剂a混合后,球化造粒、预烧结获得,所述预烧结的温度t1与粉末冶金流变压制用物料压制成型后所得坯体烧结成制品的烧结温度t0的比值为0.5-0.9,优选为0.7-0.8。

15、更进一步的优选,所述陶瓷细粉的粒径为0.05-10μm,优选为0.5-5μm,所述结合剂的加入量为陶瓷细粉的0.5-3.0wt%,所述结合剂a选自石蜡、巴西棕榈蜡、微晶蜡、聚乙烯蜡、聚乙二醇、聚乙烯醇、甲基纤维素、橡胶中的至少一种。

16、在实际操作过程中,陶瓷细粉与结合剂a混合的方式为湿法球磨或搅拌,所述球化造粒工艺为喷雾造粒、超声喷雾干燥、其他类干燥球化处理工艺等。

17、进一步的优选,所述金属陶瓷复合粉末的获取方式为:将陶瓷细粉、金属细粉与结合剂b混合后,球化造粒、预烧结获得,所述预烧结的温度t1与粉末冶金流变压制用物料压制成型后所得坯体烧结成制品的烧结温度t0的比值为0.5-0.9,优选为0.7-0.8。

18、通过上述球化处理所得金属陶瓷复合粉末不仅具有高流动性,而且获得一定的强度,使得其再与粘结剂的混炼过程中保持粉末的球形态,同时不会被剪切破碎,而将预烧的温度控制在上述比值范围内,可以在使粉末具有较高烧结活性的同时,具有较好的强度。

19、更进一步的优选,所述陶瓷细粉与金属细粉的粒径均为0.05-10μm,优选为0.5-5μm,所述结合剂的加入量为陶瓷细粉与金属细粉总质量的0.5-3.0wt%,所述结合剂选自石蜡、巴西棕榈蜡、微晶蜡、聚乙烯蜡、聚乙二醇、聚乙烯醇、甲基纤维素、橡胶中的至少一种。

20、在实际操作过程中,陶瓷细粉、金属细粉与结合剂b混合的方式为湿法球磨或搅拌,所述球化造粒工艺为喷雾造粒、超声喷雾干燥、其他类干燥球化处理工艺等。

21、优选的方案,所述有机粘结剂,按体积百分比计,组成如下:填充粘结剂70-85vol%,骨干粘结剂10-20vol%,表面活性剂2-5vol%,增塑剂0.5-4vol%。采用该优选配方下的有机粘结剂,所得粉末冶金流变压制用物料经流变压制烧结后所得制品性能最优。

22、优选的方案,所述填充粘结剂选自石蜡、巴西棕榈蜡、微晶蜡、聚乙烯蜡、聚乙二醇、聚甲醛、乙烯-醋酸乙烯共聚物、乙烯-丙烯酸乙酯、甲基纤维素中的至少一种,优选为巴西棕榈蜡、聚甲醛、聚乙二醇中的至少一种,进一步优选为聚甲醛;

23、所述骨干粘结剂选自聚丙烯、聚乙烯、聚乙烯、聚苯乙烯、聚甲基丙烯酸甲酯中至少一种,

24、所述表面活性剂选自硬脂酸、硬脂酸锌、丙三醇、蓖麻油、花生油中的至少一种;

25、所述增塑剂选自邻苯二甲酸二丁酯、邻苯二甲酸二辛酯、β-(3,5-二叔丁基-4-羟基苯基)丙酸异辛醇酯、4[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、4,4'-亚甲基双(2,6-二叔丁基苯酚)、3-(3,5-二叔丁基-4-羟基苯基)丙酸正十八烷醇酯中的至少一种。

26、优选的方案,所述粉末冶金流变压制用物料的形貌为长粒或粉末,当所述粉末冶金流变压制用物料为长粒时,直径为0.5-3mm,优选为1-2mm;长度为1-5mm,优选为2-4mm,当所述粉末冶金流变压制用物料为粉末时,粒径为-10~-200目,优选为-20~-100目。发明人发现,采用上述两种形貌的粉末冶金流变压制用物料均具有良好的填充效果。

27、进一步的优选,当粉末冶金流变压制用物料的形貌为长粒时,其获取过程为,将原料粉末和有机粘结剂混炼获得物料团或将原料粉末和有机粘结剂置于溶剂中溶解再加热搅拌至溶剂挥发获得物料团,再将物料团采用螺杆式造粒机进行挤出造粒即得长粒。

28、进一步的优选,当粉末冶金流变压制用物料的形貌为粉末时,其获取过程为,将原料粉末和有机粘结剂混炼获得物料团或将原料粉末和有机粘结剂置于溶剂中溶解再加热搅拌至溶剂挥发获得物料团,再将物料团采用破碎机破碎即得。

29、本发明还提供一种精密构件的粉末冶金流变压制用物料的应用,将所述粉末冶金流变压制用物料应用于通过粉末冶金流变压制获得精密构件。

30、优选的方案,所述应用过程为:首先将模具预热至低于物料软化点温度10-50℃,然后将粉末冶金流变压制用物料填充至模具中,加压至10~60mpa,并升温至高于有机粘结剂软化点温度10-50℃,保温及保压5~60min,停止模具加热,待模具冷却,坯料固化后脱模得到精密坯体,将精密坯体烧结后,获得精密构件。

31、原理与优势

32、本发明首创的提供了一种精密构件的粉末冶金流变压制用物料,其可用于通过粉末冶金流变压制获得精密构件,流变成压制是指将粉末冶金流变压制用物料置入模具腔体中,并在特定的温度和压力下,利用粘结剂与粉末间的界面高润湿特性,在毛细管力作用力下,实现物料的缓慢致密化,获得高均匀高致密的精密零件坯体,结合后续脱脂与烧结致密化,得到最终制品。

33、流变压制成形一大特点就是物料在模腔中逐渐致密化过程,即由粘结剂与粉末组成的物料在模腔中处于疏松多孔的开始阶段,再压力的作用下,粉末间的粘结剂开始软化,产生流动,并带动物料中粉末颗粒重排,此阶段下,孔隙率逐渐下降,并一定程度伴随着粘结剂的二次再分布。

34、相比粉末注射成型、挤压成型等粉体增塑成型方法,粉末冶金流变压制可显著降低成形物料中的粘结剂含量,其直接将特定物料置入模具腔体中,并在特定的温度和压力下,利用粘结剂与粉末间的界面高润湿特性,在毛细管力作用力下,实现物料的缓慢致密化,获得高均匀高致密的精密零件坯体,结合后续脱脂与烧结致密化,得到最终制品。基于此,粉末冶金流变制造技术在制造精密零件具有以下四点优势:1)摒弃了传统增塑成形过程物料的流道设计,降低了物料粘结剂含量,若进一步结合粉末颗粒级配,其粉体固相体积分数可达60-80vol%之间;2)相对较低的粘结剂含量降低了成形坯体脱脂难度,并降低了成形坯件的线收缩率,利于提高精密制品的尺寸控制精度;3)可实现形状复杂结构制品的流变压制成形,物料中粘结剂的二次分布可降低成形坯件各部位的成形应力,获得具有均匀密度分布的坯件;4)由于成形坯件相对密度较高(粘结剂含量少),对粉末粒度要求不高,可以选择粗颗粒粉末代替高活性的细颗粒粉末来进行后续烧结致密化,降低了原料成本。

- 还没有人留言评论。精彩留言会获得点赞!