一种金属切削砂轮硬化组件以及硬化方法与流程

本发明涉及砂轮生产加工,尤其涉及一种金属切削砂轮硬化组件以及硬化方法。

背景技术:

1、砂轮又称,砂轮是由将普通固结成一定形状(多数为圆形,中央有通孔),并具有一定强度的固结磨具,其一般由磨料、结合剂和气孔构成,按照结合剂的不同分类,常见的有陶瓷(结合剂)砂轮、树脂(结合剂)砂轮、橡胶(结合剂)砂轮,砂轮是磨具中用量最大、使用面最广的一种,使用时高速旋转,可对金属或工件的外圆、内圆、平面和各种型面等进行粗磨、半精磨和精磨以及开槽和切断等。

2、申请号为202222364842.8的一种砂轮生产硬化用硬化装置中将板体上方的硬化砂轮进行推动,节省硬化后砂轮的运输时间,提高砂轮的生产效率,利用推动装置可对硬化后砂轮进行防护,还提高砂轮的生产质量,申请号为。

3、砂轮在生产过程中包含多个步骤,其中硬化步骤直接影响砂轮的成品质量,目前多采用的硬化步骤是直接对砂轮进行高温加热,此种方式对砂轮的硬化处理效果具有一定的局限性,砂轮的硬化效果不佳,且在实际的硬化过程中,砂轮在生产过程中的水分含量不同,容易出现粘合剂由于水分过大而导致粘合度大幅度下降继而致使砂轮变形的问题,继而容易影响砂轮的硬化质量。

技术实现思路

1、本发明公开一种金属切削砂轮硬化组件以及硬化方法,旨在解决背景技术中的对砂轮的硬化处理效果具有一定的局限性,砂轮的硬化效果不佳技术问题。

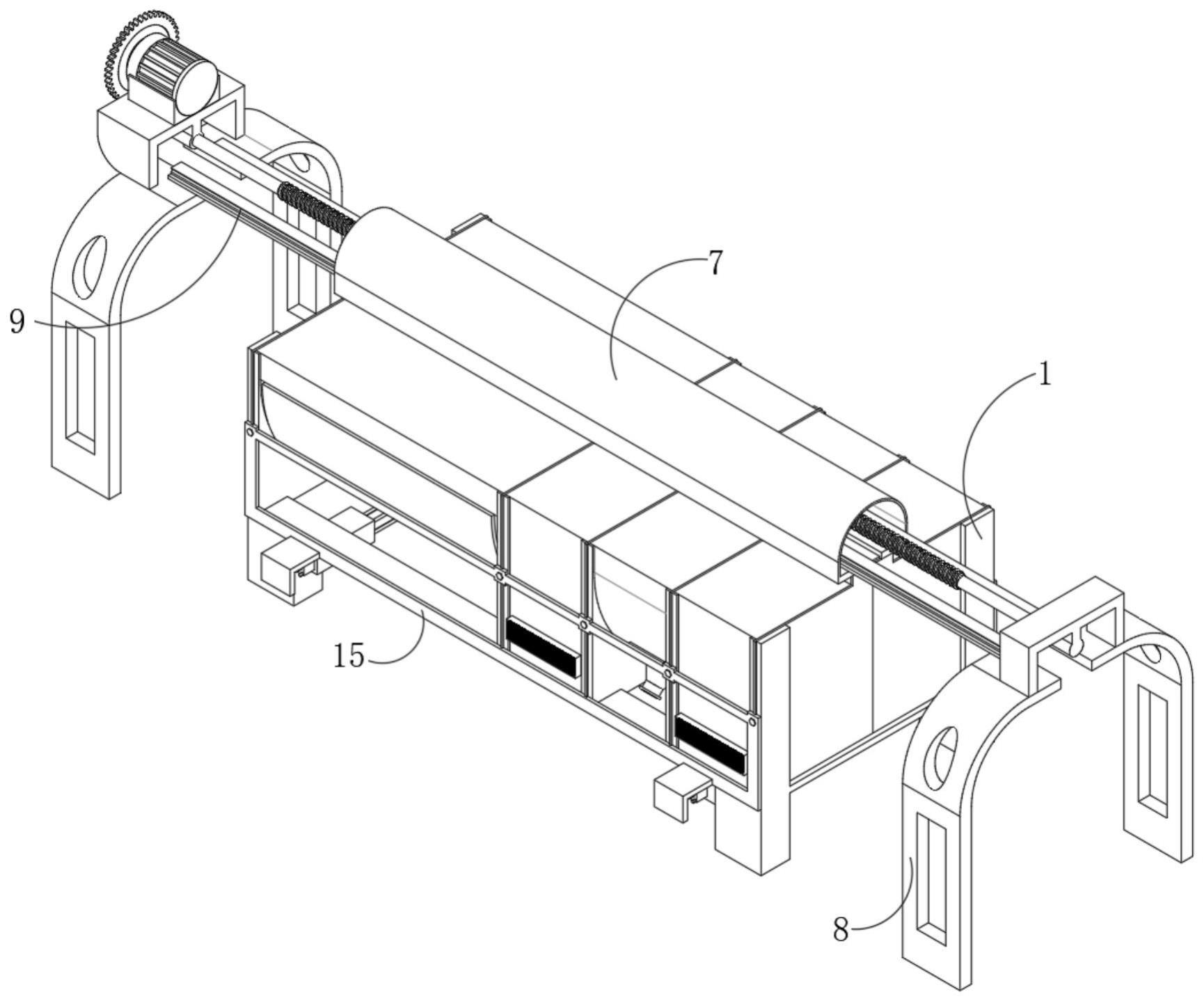

2、本发明提出的一种金属切削砂轮硬化组件,包括设备架,所述设备架上设置有预加热除湿箱,且预加热除湿箱的一侧设置有骤冷硬化箱,所述骤冷硬化箱上远离预加热除湿箱的一侧设置有再加热除湿箱,且再加热除湿箱上远离骤冷硬化箱的一侧设置有高温硬化箱,所述预加热除湿箱、骤冷硬化箱、再加热除湿箱和高温硬化箱的两侧均设置有封门,且相邻的两个箱体之间共享同一个封门,所述设备架的上方设置有输送盒,且输送盒与预加热除湿箱、骤冷硬化箱、再加热除湿箱和高温硬化箱的上侧均固定连接,所述设备架的两端均设置有旁附撑座,两个旁附撑座之间固定连接有两个对称的轨杆,两个轨杆均位于输送盒的内部,且两个轨杆的上方设置有砂轮悬挂组件。

3、所述砂轮悬挂组件包括多组水平杆,所述水平杆的外部均活动连接有滚筒,且所述水平杆的外侧壁顶部固定有重量传感器,且滚筒压合装配在重量传感器上。

4、通过设置有设备架、预加热除湿箱、骤冷硬化箱、再加热除湿箱、高温硬化箱、输送盒、旁附撑座和砂轮悬挂组件,利用此种硬化方式代替传统的加热硬化,硬化过程包含预加热、急速降温、再加热和持续高温加热,砂轮反复的温度变化能够大幅度地提高砂轮的硬度,从而提高砂轮的整体硬化效果,同时,硬化过程连续,能够满足砂轮硬化的流水线操作,提高砂轮生产制造效率。

5、在一个优选的方案中,位于高温硬化箱一侧的所述旁附撑座上固定连接有驱动电机,驱动电机的输出端通过联轴器连接有短轴,短轴的另一端固定连接有主动齿轮,且两个轨杆之间设置有丝杆,丝杆的一端与预加热除湿箱一侧的旁附撑座之间活动连接,丝杆的另一端穿过另一个旁附撑座固定连接有牵动齿轮,牵动齿轮与主动齿轮之间啮合装配。

6、通过设置有驱动电机,采用驱动电机方便在操作失误时对放置好的砂轮悬挂组件进行调整。

7、在一个优选的方案中,所述砂轮悬挂组件包括悬座和多个支杆,悬座的顶端固定连接有挂式滑座,挂式滑座上开设有两个对称的滑槽,挂式滑座与两个轨杆活动连接,且挂式滑座的上侧开设有输送槽,输送槽与丝杆之间通过内壁螺纹转动连接;所述悬座的两侧均固定连接有封板,且旋座的内部开设有空腔,空腔的内部活动连接有两个对称的升降座,两个升降座的上侧固定连接有同一个顶板,且旋座上开设有螺纹孔,螺纹孔的内部通过内壁螺纹转动连接有调节螺栓,调节螺栓的下端与顶板的上侧活动连接。

8、多个所述支杆与悬座之间均固定连接,多个支杆的顶端均和水平杆固定连接,水平杆上靠近支杆的一端固定连接有固定侧环,固定侧环的外部固定连接有多个圆周等距的挡杆,且水平杆的另一端固定连接有凹型座,凹型座上活动连接有限位板,凹型座与水平杆相对的一侧固定连接有底板,底板与限位板之间固定连接有限位弹簧,水平杆和支杆的中部均开设有圆孔槽,限位板上与限位弹簧相对的一侧设置有钢丝绳,钢丝绳的另一端分别穿过水平杆和支杆的圆孔槽与同侧的升降座之间固定连接。

9、通过设置有砂轮悬挂组件,利用砂轮悬挂组件能够满足硬化过程中的正常输送(利用相互啮合的丝杆和输送槽)和多个砂轮的悬挂式放置(砂轮被悬挂限位在水平杆位置),悬挂式的砂轮能够在硬化处理时增大砂轮的接触面,避免出现阻遮影响造成砂轮局部硬化效果不佳,同时悬挂式的砂轮配合自由转动的滚筒,能够在硬化处理时满足砂轮在水平杆上的转动,进一步提高砂轮的接触面积;限位弹簧能够利用自身的弹性性质来辅助限位板进行复位,两个封板和悬座的组成长度与预加热除湿箱长度相同(预加热除湿箱、骤冷硬化箱和再加热除湿箱长度相同,高温硬化箱为其他箱体长度的三倍),能够在砂轮悬挂组件和砂轮进入相应箱体后,从上方对滑道的敞口进行遮挡,便于形成密封环境,从而方便进行相应箱体的硬化步骤操作。

10、在一个优选的方案中,所述设备架上开设有多个对称的门槽,多个封门分别位于多个门槽的内部,多个封门与设备架之间均活动连接,多个位于同一侧的封门之间固定连接有同一个门架,门架上均设置有两个对称的l型连接板,且设备架上的底部固定连接有四个且两两对称的安装座,四个安装座的内部均固定连接有电动伸缩杆,电动伸缩杆的输出端与同侧的l型连接板之间固定连接。

11、通过设置有封门、门架和电动伸缩杆,利用封门隔开预加热除湿箱、骤冷硬化箱、再加热除湿箱和高温硬化箱,同时制造相对密封的箱体环境,便于各个箱体进行独立的硬化操作。

12、在一个优选的方案中,所述预加热除湿箱和再加热除湿箱的内部结构相同,两个箱体的底部内壁均固定连接有电热板,箱体的两侧均开设有凹槽,两个凹槽的高度不同,两个凹槽的内部分别固定连接有进风座和出风座,进风座的高度低于出风座的高度,且进风座和出风座上靠近箱体内部均设置有导流板,进风座上的导流板板叶向上,出风座上的导流板板叶向下,进风座和出风座的内部均设置有阀门,进风座上的阀门与导流板之间设置有干燥层,进风座上阀门的另一侧设置有过滤网,出风座上固定连接有排风板,出风座上阀门位于导流板与排风板之前,排风板上设置有多个等距的排气扇。

13、通过设置有进风座和出风座,进风座和出风座上两个相反的导流板,能够在气流进入箱内形成贯穿整个箱体的内部气流,提高流通效果的同时能够促使气流在流通过程中接触悬挂的砂轮,从而改变砂轮的状态,使其在水平杆上小范围活动调整接触面。

14、在一个优选的方案中,所述骤冷硬化箱的内部设置有骤冷腔,骤冷腔上开设有两个对称的凹孔,两个凹孔的内部均固定连接有交换仓,两个交换仓分别为进入仓和外排仓,且两个交换仓的外部均设置有外接口。

15、通过设置有骤冷腔,高温砂轮被急速降温后能够进一步提高砂轮的整体硬度。

16、在一个优选的方案中,所述高温硬化箱的内部设置有高温腔,高温腔的底部呈半圆状,且高温腔的底部固定连接有多个等距的电热棒。

17、通过设置有高温腔和电热棒,高温腔内部的多个电热棒处于通电加热的状态,高温腔内可同时容纳三组砂轮悬挂组件和砂轮,在持续输送过程中保证砂轮在高温硬化箱内的加热时间。

18、一种金属切削砂轮硬化组件的使用方法,所述使用方法利用一种金属切削砂轮硬化组件实现的,使用方法包括如下步骤:

19、步骤一、先将砂轮悬挂组件放在两个轨杆上,再将砂轮依次放置在砂轮悬挂组件上并对其进行限位;

20、步骤二、启动驱动电机将第一个砂轮悬挂组件连同砂轮输送至预加热除湿箱前方,驱动电机暂停输送,放置第二个砂轮悬挂组件和砂轮,随后封门开启,驱动电机继续输送,将第一个砂轮悬挂组件和砂轮输送至预加热除湿箱内,第二个砂轮悬挂组件连同砂轮移动至预加热除湿箱前方,驱动电机暂停输送,封门关闭,预加热除湿箱对内部砂轮悬挂组件上的砂轮进行第一次加热除湿,同时外部放置第三个砂轮悬挂组件和砂轮;

21、步骤三、封门开启,驱动电机输送,完成第一次加热除湿的砂轮从预加热除湿箱进入骤冷硬化箱,第二个砂轮悬挂组件和砂轮进入预加热除湿箱,第三个砂轮悬挂组件和砂轮移动至预加热箱前方,驱动电机暂停,封门关闭,骤冷硬化箱内对第一个砂轮悬挂组件上的砂轮进行急速降温,第二个砂轮悬挂组件上的砂轮在预加热除湿箱内进行加热除湿,同时外部放置第四个砂轮悬挂组件和砂轮;

22、步骤四、同步上述操作,使得砂轮悬挂组件依次进入再加热除湿箱和高温硬化箱,砂轮在再加热除湿箱内进行第二次加热除湿,在高温硬化箱内进行高温硬化,随后输送到远离设备架的位置进行下料。

23、有益效果:

24、1.本发明提供的一种金属切削砂轮硬化组件具有利用此种硬化方式代替传统的加热硬化,硬化过程包含预加热、急速降温、再加热和持续高温加热,砂轮反复的温度变化能够大幅度地提高砂轮的硬度,从而提高砂轮的整体硬化效果,同时,硬化过程连续,能够满足砂轮硬化的流水线操作,提高砂轮生产制造效率。

25、2.本发明中的砂轮通过预加热除湿箱的初步除湿且在除湿过程中能够时刻监测除湿情况,能够对砂轮的水分清除工作做到直观且可控,确保进入到骤冷硬化箱中的砂轮水分含量具有一致且达到标准,防止因为水分含量不达标而导致砂轮在骤冷硬化箱中发生变形的情况,同理,也能够对进入再加热除湿箱中的砂轮的水分清除情况进行直观的监测,这样能够确保同一批次的砂轮进入到高温硬化箱中进行硬化时的质量一致性,且基于m1和m0之间的差值与m2和m1之间的差值之间的对比可以得到骤冷硬化箱温度骤降对砂轮上水分进行二次烘干的影响程度,防止发生因砂轮内水分含量的不同而导致同一批次的硬化质量不一致的情况。

26、3.本发明中。

- 还没有人留言评论。精彩留言会获得点赞!