一种装载机构及加工装置的制作方法

本发明涉及半导体加工装置,特别是涉及一种装载机构及加工装置。

背景技术:

1、在半导体器件制造中,化学机械抛光(cmp)工艺是一种用于对晶圆进行平面化的工艺,例如金属前(pre-metal)电介质(pmd)或层间电介质(ild)抛光。cmp设备中,需要利用装载机构将待抛光的晶圆装载至抛光头上或承接由抛光头上卸下的抛光完成的晶圆(即配合抛光头完成取放晶圆的动作)。

2、传统地,装载机构上需要配置多组由气缸驱动的夹爪,利用该多组夹爪对抛光头进行夹紧定位,以实现装载机构与抛光头的定位并对接,进而使得晶圆能够在抛光头与装载机构之间转移。然而,利用多组由气缸驱动的夹爪实现与抛光头的对接,导致装载机构结构复杂,使用和调试过程复杂,不易操作。

技术实现思路

1、基于此,有必要针对现有技术中装载机构利用多组由气缸驱动的夹爪实现与抛光头的对接,导致装载机构结构复杂,使用和调试过程复杂,不易操作的问题,提供一种改善上述缺陷的装载机构及加工装置。

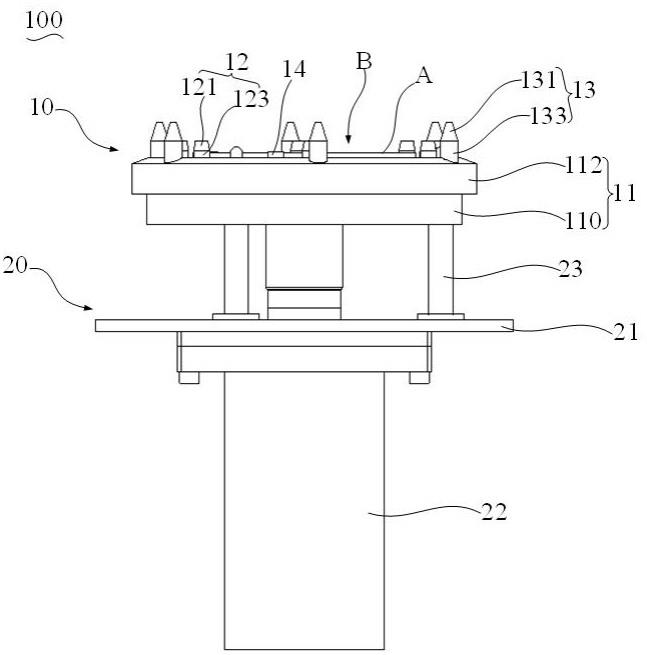

2、一种装载机构,包括:

3、承载组件,包括承载座、多个第一定位柱和多个第二定位柱,所述承载座用于与承载头对接的一侧具有承载面,各个所述第一定位柱和各个所述第二定位柱均设置在所述承载面上,各个所述第一定位柱共同围合形成一用于容纳工件的限定空间,各个所述第二定位柱围绕所述限定空间布设,且各个所述第一定位柱位于各个所述第二定位柱与所述限定空间之间,各个所述第二定位柱用于对与所述承载座对接的所述承载头进行定位,各个所述第一定位柱用于对进入或退出所述限定空间的所述工件进行定位;及

4、驱动组件,与所述承载座驱动连接,以驱动所述承载座与所述承载头对接或分离。

5、其中,所述承载面上开设有多个第一安装孔,各个所述第一定位柱一一对应地穿设于各个所述第一安装孔,每一所述第一定位柱的部分由对应的所述第一安装孔穿出所述承载面,且沿对应的所述第一安装孔的轴向可移动;所述承载组件还包括设置在所述承载座上的多个第一弹性件,各个所述第一弹性件一一对应地与所述第一定位柱抵接,以分别向对应的所述第一定位柱施加第一预紧力,每一所述第一定位柱在所述第一预紧力的作用下具有由所述第一安装孔伸出所述承载面的运动趋势;当所述承载头与所述承载座彼此对接时,每一所述第一定位柱在对应的所述第一弹性件提供的所述第一预紧力的作用下与所述承载头抵接。

6、在其中一个实施例中,每一所述第一定位柱包括第一导向段和位于所述第一导向段靠近所述承载座的一端的第一定位段,所述第一导向段的直径由远离所述第一定位段的一端至靠近所述第一定位段的一端逐渐增大,所述第一定位段的直径与所述第一导向段靠近所述第一定位段的一端的直径相等;

7、各个所述第一定位柱的所述第一导向段用于对进入所述限定空间的工件进行导向,各个所述第一定位柱的所述第一定位段用于对位于所述限定空间内的工件进行定位。

8、在其中一个实施例中,每一所述第二定位柱包括第二导向段和位于所述第二导向段靠近所述承载座的一端的第二定位段,所述第二导向段的直径由远离所述第二定位段的一端至靠近所述第二定位段的一端逐渐增大,所述第二定位段的直径与第二导向段靠近所述第二定位段的一端的直径相等;

9、各个所述第二定位柱的所述第二导向段用于对靠近所述承载座移动的所述承载头进行导向,各个所述第二定位柱的所述第二定位段用于对与所述承载座对接的所述承载头进行定位。

10、在其中一个实施例中,所述承载组件还包括设置在所述承载面上的多个限位柱,当所述承载座与所述承载头对接时,各个所述限位柱用于与所述承载头抵接,以限定所述承载头与所述承载面之间的距离。

11、在其中一个实施例中,所述承载面上开设有多个第二安装孔,各个所述限位柱一一对应地穿设于各个所述第二安装孔,每一所述限位柱的部分由对应的所述第二安装孔穿出所述承载面,且沿对应的所述第二安装孔的轴向可移动;

12、所述承载组件还包括设置在所述承载座上的多个第二弹性件,各个所述第二弹性件一一对应地与所述限位柱抵接,以分别向对应的所述限位柱施加第二预紧力,每一所述限位柱在所述第二预紧力的作用下具有由所述第二安装孔伸出所述承载面的运动趋势。

13、在其中一个实施例中,所述承载面包括吸附区域和围绕所述吸附区域布设的定位区域,所述吸附区域可受控地吸附位于所述限定空间的所述工件或者将所述工件吹出所述限定空间。

14、在其中一个实施例中,所述承载组件包括设置在所述吸附区域的多个第一喷头,各个所述第一喷头可选择性地与抽真空设备、供气设备和用于提供清洗液的供液设备中的任一个连通;

15、各个所述第一喷头与所述抽真空设备连通时,用于对进入所述限定空间的所述工件进行吸附;各个所述第一喷头与所述供气设备连通时,用于将所述工件吹出所述限定空间;各个所述第一喷头与所述供液设备连通时,用于向所述承载头或所述承载头上的所述工件喷射清洗液。

16、在其中一个实施例中,所述承载组件还包括用于检测气压的压力传感器,所述压力传感器布置在连接所述第一喷头与所述抽真空设备的管路上。

17、在其中一个实施例中,所述承载组件还包括设置在所述定位区域的多个第二喷头,各个所述第二喷头与用于提供清洗液的供液设备连通,以向所述承载头喷射清洗液。

18、在其中一个实施例中,所述第一定位柱设置为三个或三个以上。

19、在其中一个实施例中,所述第二定位柱设置为三个或三个以上。

20、一种加工装置,包括承载头和如上任一实施例中所述的装载机构,所述承载头在所述装载机构与加工工位之间运动,当所述承载头位于所述加工工位时对拾取的工件进行加工,当所述承载头位于所述装载机构处时与所述承载座对接,以将所述承载头上的工件释放至所述限定空间或者所述承载头拾取所述限定空间的工件。

21、上述装载机构及加工装置,当需要将承载座上的限定空间内的晶圆转移至承载头上时,首先,驱动组件驱动承载座朝向承载头移动,直至承载座与承载头对接。在对接的过程中,利用各个第二定位柱对承载头进行定位,确保承载座与承载头精准对接。然后,承载头对限定空间内的晶圆进行吸附,使得晶圆在各个第一定位柱的定位作用下精准地转移至承载头上。

22、当需要将吸附在承载头上的晶圆转移至承载座上时,首先,驱动组件驱动承载座朝向承载头移动,直至承载座与承载头对接。在对接的过程中,利用各个第二定位柱对承载头进行定位,确保承载座与承载头精准对接。然后,承载头释放晶圆,使得晶圆在各个第一定位柱的定位作用下精准地转移至限定空间。

23、如此,在承载座上设置多个第一定位柱和多个第二定位柱,利用各个第二定位柱对承载头进行定位,使得承载座与承载头精准对接,并利用各个第一定位柱对在承载座与承载头之间转移的晶圆进行定位,确保晶圆在承载座与承载头之间进行精确转移。与现有技术中利用多组由气缸驱动的夹爪进行定位的方案相比,本技术的装载机构利用多个第一定位柱和第二定位柱分别实现对晶圆和承载头的定位,结构简单,定位精准,且使用和调试过程简单,大大提高了生产效率。

- 还没有人留言评论。精彩留言会获得点赞!