一种合金大高径比近净形铸件内部质量控制方法与流程

本发明属于铸造,尤其是涉及一种合金大高径比近净形铸件内部质量控制方法。

背景技术:

1、铸造技术是通过对熔体充型过程及其凝固过程实施控制,获得高性能的内部组织结构和近净形构件形状与尺寸,可实现结构复杂零件的完整成形,尤其近净成形精密铸造工艺方法在制备大型、复杂、薄壁、整体构件等方面,具有不可替代的优势,是高端化发展的必由之路。常用铝硅系合金虽铸造性能好,但材料性能与需求差距较大。高强韧zl205a合金具有高强度、高塑性和耐高温等特点,但铸造成形超大尺寸构件方面内部质量控制难度较大,具体问题如下:

2、(1)超大高径比结构内部质量控制难度大:

3、舱体属于异形狭长空间结构,总体高度近2m,高径比达3.5,常规zl205a合金构件高径比通常小于1,远超常规产品,限制了常规工艺措施的有效性。

4、(2)多梯度壁厚差异增加内部质量风险:

5、铸件壁厚差异大,造成铸件热节分布复杂,增加了铸件温度场调节风险。zl205a合金呈糊状方式凝固,合金铸造性能差,很难实现顺序凝固,并且壁厚敏感性大,容易引起补缩不良,导致铸件内部质量产生偏析、疏松、热裂等铸造缺陷。

6、综上所述,采用现有zl205a合金材料和成形工艺方法生产的大型复杂薄壁铝合金构件时常存在内部缺陷超差频发等问题,无法满足武器型号铸件设计指标要求。因此,急需开展高强韧zl205a合金超大高径比复杂构件近净形铸造技术研究。

技术实现思路

1、有鉴于此,本发明旨在提出一种合金大高径比近净形铸件内部质量控制方法,以解救超大高径比结构铸件内部质量控制问题和多梯度壁厚差异结构内部质量控制问题。

2、为达到上述目的,本发明的技术方案是这样实现的:

3、一种合金大高径比近净形铸件内部质量控制方法,包括如下步骤:制备模具和砂芯,将砂芯安装在模具内形成铸件,将合金液进行反重力浇注,在外加压力下合金液经直浇道、横浇道、立筒、梯形内角口进入铸件内腔,外加压力的增压速度为3~6kpa/s,增压压力为30-50kpa。

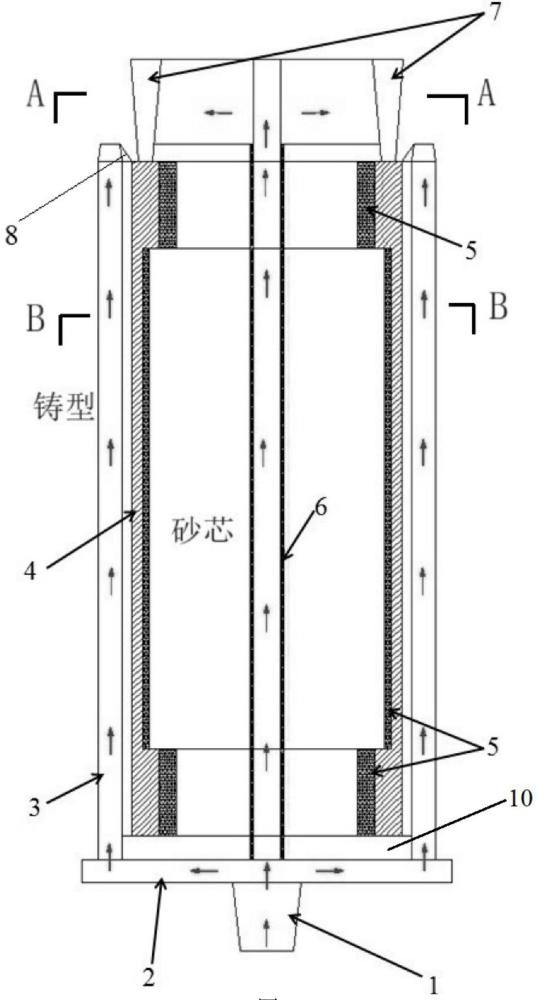

4、进一步地,模具包括直浇道、横浇道、立筒、内腔冷铁、高温冒口组件;

5、横浇道为十字形,横浇道的十字形的中部与直浇道连通;

6、横浇道的端部分别与四个立筒连通,横浇道的中部通过保温管与高温冒口连通,

7、四个立筒通过铸件外壁连接,四个立筒沿着圆周均匀设置在铸件外壁的外侧;

8、内腔冷铁设置在横浇道与高温冒口组件之间,内腔冷铁与铸件外壁之间形成了铸件腔体;

9、立筒的顶部设有梯形内角口,立筒内的合金液通过梯形内角口进入铸件腔体;

10、砂芯设置在内腔冷铁内。

11、进一步地,铸件外壁的内壁上设有四个连接管道,四个连接管道分别设置在四个立筒连接处的中部。

12、进一步地,高温冒口组件包括冒口内管、冒口外管、高温冒口、十字连接管;安装板与内腔冷铁连接,保温管通过安装板;

13、冒口内管、冒口外管设置在安装板上;

14、保温管的端部与十字连接管连接,十字连接管端部均设有弧形管;

15、弧形管均设置在冒口内管、冒口外管之间;

16、两个高温冒口设置在冒口外管的两侧,高温冒口的位置与立筒的位置对应。

17、进一步地,高温冒口为梯形;

18、梯形内角口为梯形,梯形覆盖宽度为55-100m。

19、进一步地,砂芯的组分为硅砂、目铬铁矿砂、pepset树脂;

20、硅砂为40~70目硅砂;

21、目铬铁矿砂为70~140目;

22、pepset树脂添加量占硅砂重量0.6%~0.8%;

23、砂芯的中部设有中空结构,中空的直径为50~300mm。

24、进一步地,砂芯包括铬铁矿砂层、硅砂层,铬铁矿砂层设置在硅砂层的外侧;

25、根据铸件壁厚δ计算内腔冷铁厚度a、铬铁矿砂层厚度b、硅砂层厚度c;计算公式如下:

26、铸件壁厚δ×铝合金比热容q1×铝合金密度ρ1×比例系数k1=内腔冷铁厚度a×内腔冷铁比热容q2×内腔冷铁密度ρ2×比例系数k2+铬铁矿砂层厚度b×铬铁矿砂比热容q3×铬铁矿砂密度ρ3×比例系数k3+硅砂层厚度c×硅砂比热容q4×硅砂密度ρ4×比例系数k4;

27、铸件壁厚δ,mm;

28、铝合金比热容q1,j/(kgx℃);

29、铝合金密度ρ1,g/cm3;

30、比例系数k1,k1为1-1.5;

31、内腔冷铁的厚度a,mm;

32、内腔冷铁的比热容q2,j/(kgx℃);

33、内腔冷铁密度ρ2,g/cm3;

34、比例系数k2,k2为0~0.8;

35、铬铁矿砂层厚度b,(此处的铬铁矿砂是那块的厚度)mm;

36、铬铁矿砂比热容q3,j/(kgx℃);

37、铬铁矿砂密度ρ3,g/cm3;

38、比例系数k3,k3为0~0.5;

39、硅砂层厚度c,(此处的硅砂是那块的厚度)mm;

40、硅砂比热容q4,j/(kgx℃);

41、硅砂密度ρ4,g/cm3;

42、比例系数k4,k4为0~0.3;

43、优选地,铸件壁厚=δ,a=(1.5~2.5)×δ,b=(3~5)×δ,c=实际型砂厚度,d=(1~2.5)×δ;

44、凝固顺序调节公式:铸件壁厚δ×铝合金材料比热容q1×铝合金材料密度ρ1×比例系数k5=末端冷铁厚度d×末端冷铁比热容q5×末端冷铁密度ρ5×比例系数k6;

45、铸件壁厚δ,mm;

46、铝合金比热容q1,j/(kgx℃);

47、铝合金密度ρ1,g/cm3;

48、比例系数k5,k5为1;

49、末端冷铁厚度d,mm;

50、末端冷铁比热容q5,j/(kgx℃);

51、末端冷铁密度ρ5,g/cm3;

52、比例系数k6,k6为0.5-1.5。

53、进一步地,还包括铸件成形后清理铸件表面粘砂和冷铁,将缝隙浇口和飞边等多余物粗加工去除,铸件表面加工见光;检测验收;

54、铸件固溶处理保温温度520~540℃,保温时间10~15h,出炉后入水淬火冷却至室温;时效处理保温温度165~175℃,保温时间5~8h,出炉后空冷相对于现有技术,本发明所述的一种合金大高径比近净形铸件内部质量控制方法具有以下优势:

55、1、本技术根据铸件结构特点,采用反重力和高温高压冒口相结合补缩工艺技术,利用反重力铸造成形技术实现铝液平稳充型;冒口铝液通道利用保温材料减缓铝液温度降低速度,将高温铝液平稳输送至顶部冒口,解决因超大高径比结构导致的充型末端铝液温度低带来的疏松、缩孔等难题。

56、2、多梯度壁厚差异结构内部质量控制问题。根据铸件壁厚差异合理调整冷却介质,缝隙内浇口设计为梯形结构,进一步扩大补缩面积,建立合理的冷却温度场和补缩通道,解决多梯度壁厚结构件内部偏析、疏松、缩孔等铸造缺陷超差难题。

- 还没有人留言评论。精彩留言会获得点赞!