一种镍基高温合金丝及其制备方法与流程

本发明属于金属材料领域,具体涉及一种镍基高温合金丝及其制备方法。

背景技术:

1、随着我国重工业技术的进步,我国核工业、航天技术也得到了长足的发展,伴随着金属材料性能的要求越来高高,核工业、航空器的工作环境严苛,长期处于高温高压的工作环境下,零件一般的服役温度都在600-700℃,相应地需求耐热性以及高温理化性能更加优异的金属材料。

2、目前高温合金一般采用提高合金化程度的方式强化高温合金,镍(ni)作为目前高温合金材料使用的主要元素,是少有的既能提高合金材料强度,又不明显削弱材料塑性的合金元素,并具有极为优异的耐高温、耐氧化、耐腐蚀的性能。但镍基高温合金也存在着明显的缺陷:如在高温下易发生烧结、出现脆化或氧化腐蚀等现象导致变形失效。

3、现有镍基高温合金中都会添加cr元素,且对cr含量一般在25%以下,其主要固溶于γ相基体当中,可起到固溶强化效果。添加cr可以显著提高合金的强度、硬度、热处理淬透性及耐腐蚀性等,但镍基合金的塑性问题同样存在。此外,对于目前常用镍基高温合金,其主要强化相在γ单相区,合金中γ相的回溶温度随形成元素含量的增加而升高,且高温合金的熔点随总合金元素含量的增加而降低,且高温固溶导致γ′相大量溶解导致对于晶界的钉扎作用减弱,存在高温合金强度下降的问题。

技术实现思路

1、本发明的目的是针对现有技术中镍基高温合金使用高温过程中易氧化、易脆裂、强度低的问题,提供了一种新型镍基高温合金丝及其制备方法。

2、为实现上述目的,本发明解决其技术问题所采用的技术方案是:

3、一种镍基高温合金丝,包括以下重量份数的粉末原料:

4、cr:11.0-15.0%、co:3.0-5.0%、mo:4.0-6.0%、fe:6.0-8.0%、nb:2.0-4.0%、w:3.0-5.0%、al与ti总量:2.0-5.0%、ta:2.0-2.5%、b:<0.04%、zr:<0.10%、re:0.30-0.45%、c:<0.10%、ni余量。

5、作为优选,所述cr与co的总量不低于15.0%。

6、作为优选,所述mo与w的总量不低于8.5%。

7、作为优选,所述al与ti的重量比为0.5-1.5:1。

8、作为优选,所述al与ti的重量比为0.8-1.4:1。

9、作为优选,所述fe与nb重量比为2-3:1。

10、作为优选,所述b的含量不低于0.005%。

11、作为优选,所述re选自la、y、ce、gd或sm。

12、作为优选,所述c的含量不低于0.01%。

13、一种镍基高温合金丝的制备方法,包括以下步骤:

14、s1:原材料按照配方质量百分比称取,处理得到均匀细化的混合粉体;

15、s2:将s1中的混合粉体,放入熔炼炉中进行熔炼,经高温精炼,低温精炼后,再采用重熔精炼,浇铸成合金锭;

16、s3:对合金锭退火后进行锻造、轧制,制备成合金盘条;

17、s4:对合金盘条预处理后进行多道次的拉拔-退火,

18、s5:加工成所需尺寸的合金丝并进行固溶-时效处理。

19、作为优选,所述s1中处理工艺为将原料粉体加入到乙醇中,在500-2000r/min磁力搅拌2-5h后,置于50khz超声处理2h,得到乙醇悬浮液;过滤,取不溶物,放置在80℃干燥箱中进行干燥处理2h,得到混合粉体。

20、作为优选,所述s2中高温精炼为1750-1850℃下熔炼30-45min;低温精炼为1650-1700℃下熔炼15-25min。

21、作为优选,所述s3中退火工艺为缓慢加热到1050℃,保温35h;所述锻造工艺为950℃下,开坯锻造成合金坯i,锻造比为3.5,在1000℃回火加热1.5h后,1050℃下锻造成合金坯ii,锻造比为6,再在同温度下锻造成合金坯iii,锻造比为3;所述的轧制工艺为在1000-1050℃下保温0.5-1.5h,950-1100℃下热轧成合金盘条。

22、作为优选,所述s4预处理为将合金盘条加热到950℃保温1.5h,油冷进行软化处理,碱煮,接着高压水洗,水洗后酸洗,接着再超声清洗;所述的拉拔,在拉拔前添加润滑剂,再多道次拉拔加工,得到合金丝;所述退火为在进行6-10道次的拉拔之后要进行真空退火,退火温度为640-800℃。

23、作为优选,所述的固溶为氮气环境下,加热至950-1050℃,保温2-3h,继续加热至1050-1100℃,保温2-3h,继续加热至1100-1150℃,保温1-2h,继续加热至1150-1170℃,保温1-2h,快速水淬得到固溶态合金;所述的时效为加热至800-850℃下,保温3-8h,空冷,再加热至750-770℃下,保温10-15h,空冷。

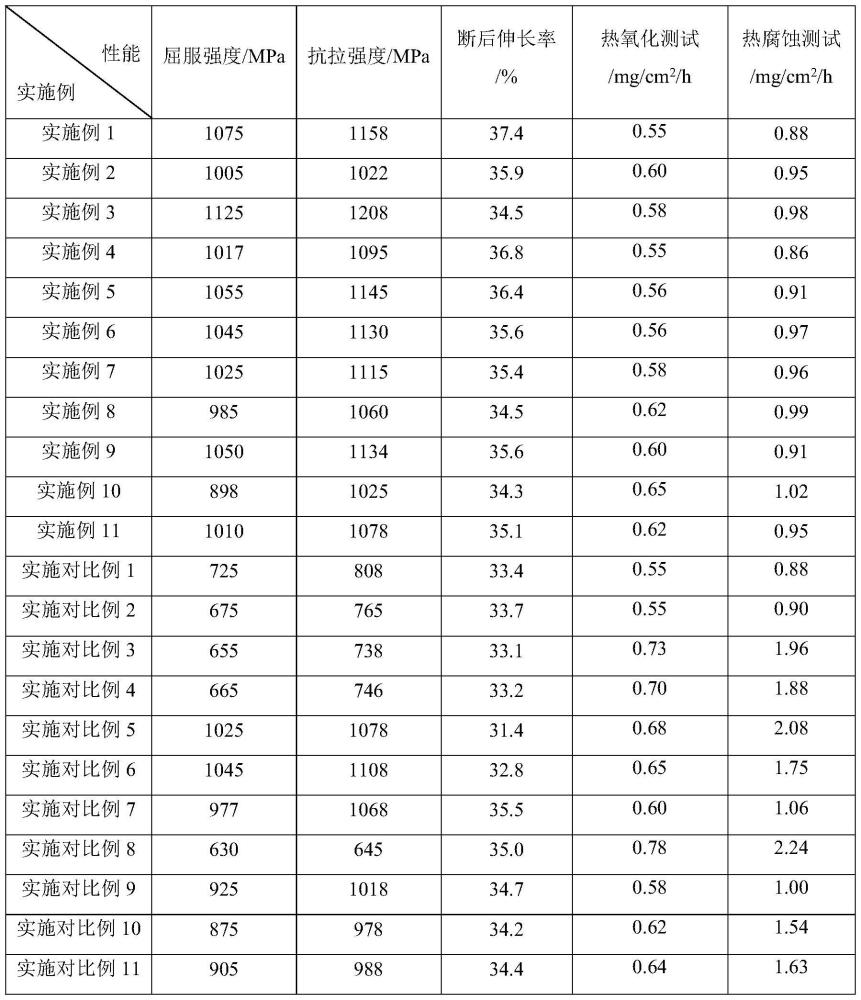

24、本发明具有如下的有益效果:

25、(1)本发明提供了一种镍基高温合金丝,以ni为基体,cr可改善合金的高温抗氧化和抗腐蚀性能;co可提高抗碳化性能;mo可细化晶粒,提高合金热稳定性;w可提高合金强度。cr、mo、co、w的加入达到固溶强化作用,提升其抗高温氧化能力和热强性。稍过量的cr、mo、co又能与c生成碳化物,碳化铬、碳化钴等硬质相弥散分布在固溶强化的基体中,提高高温强度和塑性;此外mo有抑制碳化物聚合的作用,可达到微细化均匀化分布,使合金组织稳定,高温硬度的均衡作用,因此适量的cr、mo、co、w的加入及其用量对合金力学强度地提升有积极影响。

26、(2)本发明提供了一种镍基高温合金丝,合金中加入了一定量的nb和fe。fe可提高对高温渗碳环境的抵抗性、控制热膨胀;nb可降低应变裂纹倾向,合理设计了ni-fe合金组分配比,并充分利用nb在合金中能够形成ni3nb沉淀强化相γ"的特点,提高合金的高温强度、抗蠕变、耐腐蚀等性能。此外,nb与o有很好的亲和力,可生成稳定氧化物nb2o5,与体系中引入的cr构成cr-nb氧化物,提高氧化物的稳定性,具有延缓腐蚀的作用。

27、(3)本发明提供了一种镍基高温合金丝,合金中加入了一定量的稀土元素re,一方面re与nb协同作用,在高温下可以改善氧化膜的粘附性,细化氧化物晶粒,减少氧化物之间的孔洞,降低cr离子向外层的扩散速度,具有良好的抗高温氧化性能;另一方面,通过与o高温下形成配位,可优先形成稀土氧化物纳米颗粒,提高材料的高温氧化性能,其在γ、γ′、γ"相界面、晶界和位错上数密度更高,提升高温强度、蠕变寿命和抗氧化能力。

28、(4)本发明提供了一种镍基高温合金丝,合金中加入了一定量的al、ti,首先、可形成弥散γ′相,提高合金高温强度;第二、在时效过程中析出并均匀分布于基体中,可进一步提高材料在高温下的强度、耐腐蚀性能;第三、其合适的配比有利于γ′弥散相的析出,提高镍基高温合金的高温性能;第四、其为活泼元素,提升合金材料的可焊性。

29、(5)本发明提供了一种镍基高温合金丝的制备方法,首先,通过醇洗降低杂质含量,内部缺陷少,有效降低有害碳化物的析出与偏聚。第二、通过高低温精炼与重熔进一步去除和降低有害杂质,提高合金的纯净度及可塑性。第三、氮气环境下采用多步分级固溶处理,使合金成分经多次固溶充分分布均匀,并降低氧化影响;采用分级时效处理,调整强化相的大小、数量和分布,粗大的γ′相与细小的γ′相弥散析出并存,具有最佳的综合性能。

- 还没有人留言评论。精彩留言会获得点赞!