振动抛光机的制作方法

本技术属于抛光,涉及振动抛光机。

背景技术:

1、产品在加好完成后,需要对表面进行打磨抛光以满足表面光洁度。振动抛光机是常用抛光设备的一种,它大致包括机座以及连接在机座上且呈罐状的振动件,振动件的顶部具有研磨腔,振动件由一电机配合偏心结构实现动力的驱动而在水平方向上进行偏心摆动。需要抛光时,将抛光颗粒倒入研磨腔内并将批量的待抛光产品放入研磨腔内且被抛光颗粒浸没,通过振动盘工作使抛光颗粒呈流动且翻滚的状态,并在抛光颗粒的流动及翻滚过程中对待抛光颗粒进行打磨抛光。

2、然而,在实际中,由于产品随着抛光颗粒的流动,各产品之间经常会出现相互碰撞而导致产品表面受损。更重要的是,对于表面存在一些凹陷位置的异形产品来说,这种产品随抛光颗粒一起流动的方式使得产品表面的凹陷位置很难被抛到,从而导致实际所能取得的抛光效果比较差,因此仅仅适合那种对表面光洁度要求不高的常规产品。此外,抛光颗粒虽然是流动的,但实际所达到的流速比较慢,因此抛光效率也比较低下。

技术实现思路

1、本实用新型的目的是针对现有技术存在的上述问题,提出了一种振动抛光机,解决了抛光效率低且抛光效果不佳的问题。

2、本实用新型的目的可通过下列技术方案来实现:

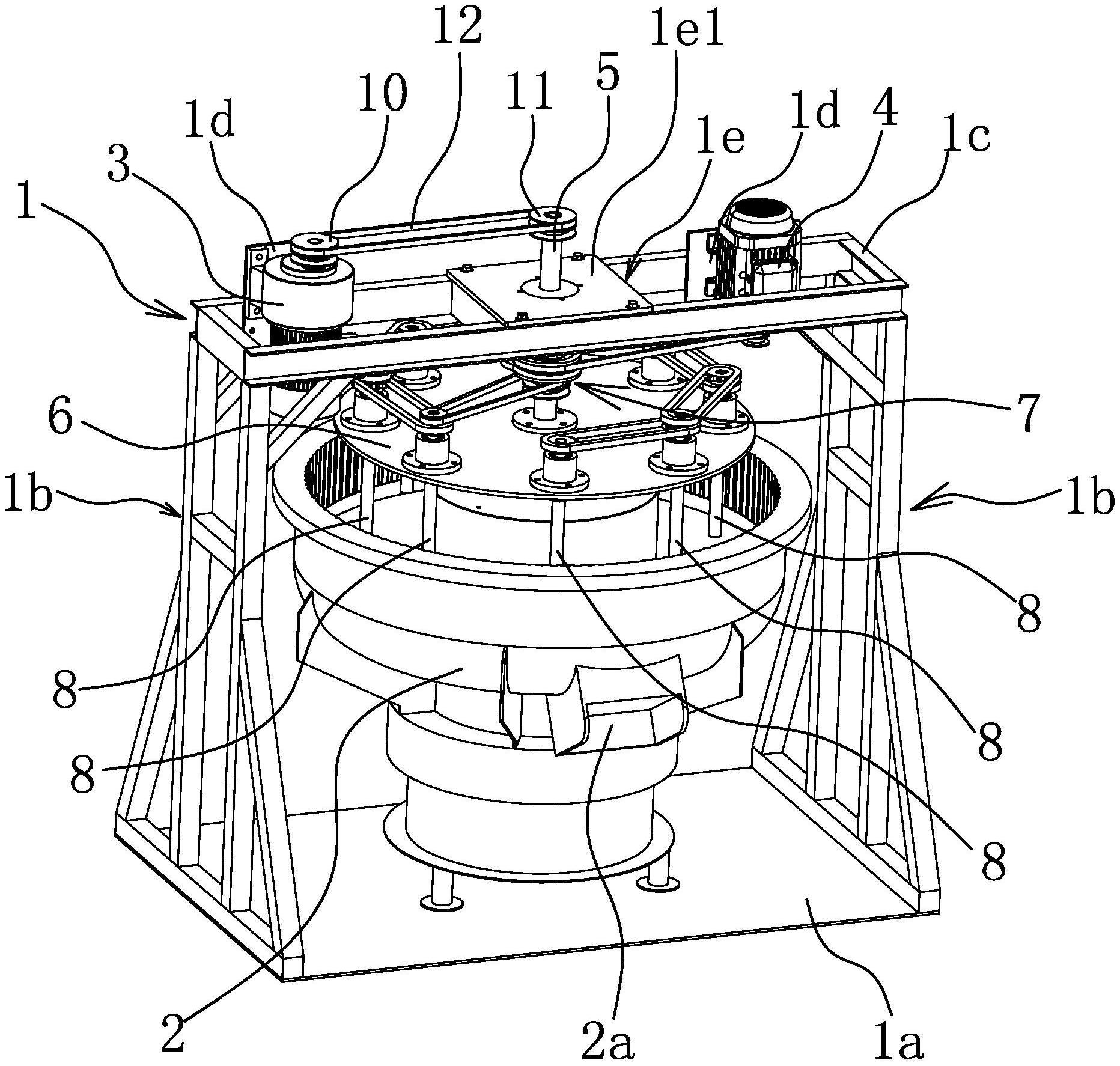

3、振动抛光机,包括机架以及位于机架内侧的振动件,其特征在于,所述的机架上固定有驱动电机一与驱动电机二并竖直设置有转轴,转轴的下端固连有转盘,转盘上竖直设置有若干均能转动且下端位于振动件内侧的安装杆,驱动电机一的输出轴与转轴之间设有传动结构一,转轴沿轴向固定有传动件,驱动电机二的输出轴与传动件之间设有传动结构二,传动件与安装杆之间设有在传动件转动时能带动各安装杆转动的同步结构。

4、安装杆用于待抛光产品的固定,可以是将待抛光的产品直接固定在安装杆的下端部或是在安装杆的下端部固定夹具后再将待抛光的产品固定在夹具上,具体可视待抛光产品的实际形状来进行操作,待抛光产品固定在安装杆的下端,这样待抛光产品之间不会相互磕碰。进行抛光前,将抛光颗粒倒入振动件内并将待抛光产品浸没,然后控制振动件、驱动电机一及驱动电机二开始工作。

5、在实际工作过程中,振动件带动抛光颗粒形成流动状态对待抛光产品的表面进行研磨抛光,由于驱动电机一的输出轴与转轴之间设有传动结构一,转轴下端固连有转盘,转盘上竖直设置有若干均能转动且下端位于振动件内侧的安装杆,这样可以通过驱动电机一借助传动结构一带动转轴相对于振动件进行反向转动,在振动件工作的同时转盘又相对于振动件进行反向转动的话,就使得待抛光产品相对于振动件转动方向做逆向运动,这样相当于变相加快了抛光颗粒的流动速度,增加了待抛光产品表面与抛光颗粒之间的摩擦力,进而使得作用在待抛光产品表面的切削力变大,提高了抛光效率。同时,又由于驱动电机二的输出轴与沿轴向固定在转轴上的传动件之间设有传动结构二,传动件与安装杆之间设有在传动件转动时能带动各安装杆转动的同步结构,这样可以通过驱动电机二借助传动结构二带动传动件转动,并由传动件通过同步结构带动各安装杆相对于转轴进行反向转动,这样使得在抛光颗粒流动速度变快的同时待抛光产品又能进行自转,产品进行自转能保证产品上的凹陷位置被充分切削到,同时待抛光产品的转动方向与转盘的转动方向相反又能提高切削效率。由此一来,大大地提高了本振动抛光机的抛光效率和抛光效果。

6、另外,转盘是直接固连在转轴下端,传动件又是直接沿轴向固定在转轴上,即都依托在同一根轴上,由此在提高抛光效率的同时又保证本振动抛光机的整体结构不会过于复杂。

7、在上述的振动抛光机中,所述的驱动电机一的输出轴及驱动电机二的输出轴均与转轴相平行,传动结构一、传动结构二及同步结构均沿水平设置,传动件的位置低于传动结构一,同步结构设于传动件低于传动结构二位置处与安装杆之间。

8、通过上述设置,使得传动结构一、传动结构二及同步结构分别处于不同的高度位置,这样三者之间相互不会产生干涉,也即保证了转盘的转动、传动件的转动及各安装杆的转动不会出现动作上的干涉,使本振动抛光机能以较为简单的结构来提高抛光效率的同时又保证了工作的可靠性。

9、在上述的振动抛光机中,所述的驱动电机一与驱动电机二位于转轴的两侧,驱动电机一的输出轴朝上设置且驱动电机二的输出轴朝下设置,传动结构一位于驱动电机一的输出轴上端部与转轴上端部之间,传动结构二位于驱动电机二的输出轴下端部与转轴中下部之间。

10、通过上述设置,拉开了传动结构一与传动结构二之间的距离,进一步避免了驱动电机一向转轴的动力传递与驱动电机二向传动件的动力传递之间出现干涉,使本振动抛光机能更可靠地以较为简单的结构来提高抛光效率。

11、在上述的振动抛光机中,所述的传动件具有均呈轮状的传动部一与传动部二,传动结构二位于传动部一与驱动电机二的输出轴下端部之间,同步结构位于传动部二与安装杆之间。

12、仅通过将传动件设置为具有呈轮状的传动部一与传动部二,传动结构二位于传动部一与驱动电机的输出轴下端部之间,同步结构位于传动部二与安装杆之间,就可以使传动件既能接收到驱动电机二的动力又能顺利地将动力传递至各安装杆上来带动待抛光产品的转动,使得振动抛光机的整体结构更加简洁。

13、在上述的振动抛光机中,所述的传动部一外周侧设有环形配合槽一,传动结构二包括固定在驱动电机二的输出轴下端部的主动带轮二以及与主动带轮二及传动部一相配合的同步带二。

14、驱动电机二的输出轴工作时,通过主动带轮二、同步带二及传动部一的配合实现动力的传递,从而在转轴带动转盘相对于振动件反向转动的同时传动件又能独自进行转动,并借助同步结构的设置来带动各安装杆相对于转轴进行反向转动,从而来提高本振动抛光机的抛光效率。

15、在上述的振动抛光机中,所述的传动部二的外周侧设有环形配合槽二,同步结构包括固定在其中一个安装杆上端部的双联传动带轮一、固定在与双联传动带轮一所在安装杆相邻的安装杆上端部的传动带轮、同步带三、各固定在剩余安装杆上端部的双联传动带轮二以及若干同步带四,双联传动带轮一和传动部二通过同步带三传递动力,双联传动带轮一和另一相邻的安装杆上的双联传动带轮二之间、各双联传动带轮二之间以及传动带轮和另一相邻的安装杆上的双联传动带轮二之间均通过同步带四传递动力。

16、在转轴相对于振动件进行反向转动且传动件开始转动时,传动件通过传动部二、同步带三及双联传动带轮一的设置开始同步驱动双联传动带轮一所在的安装杆相对于转轴进行反向转动,并且又由双联传动带轮一同步带动各双联传动带轮二所在的安装杆相对于转轴进行反向转动以及由对应的双联传动带轮二同步带动传动带轮所在的安装杆相对于转轴进行反向转动,从而实现了各安装杆带动待抛光产品相对于转轴进行反向转动。

17、在上述的振动抛光机中,作为另一种技术方案,所述的传动结构二包括固定在驱动电机二的输出轴下端部的主动齿轮二以及分布在传动部一外侧的啮合齿。

18、驱动电机二的输出轴工作时,通过主动齿轮二与分布在传动部一外侧的啮合齿的配合实现动力的传递,从而在转轴带动转盘相对于振动件反向转动的同时传动件又能独自进行转动,并借助同步结构的设置来带动各安装杆相对于转轴进行反向转动,从而来提高本振动抛光机的抛光效率。

19、在上述的振动抛光机中,作为另一种技术方案,所述的同步结构包括固定在各安装杆上端的从动齿轮三、分布在传动部二外侧的啮合齿以及设置在转盘上且数量与从动齿轮三相同且一一对应的过桥齿轮,各过桥齿轮均同时啮合在对应的从动齿轮三与传动部二之间。

20、在转轴相对于振动件进行反向转动且传动件开始转动时,传动件通过传动部二外侧的啮合齿、过桥齿轮及从动齿轮三的相互配合将动力传递至各安装杆上,使各安装杆同步相对于转轴进行反向转动,从而实现了各安装杆带动待抛光产品相对于转轴进行反向转动。

21、在上述的振动抛光机中,所述的传动结构一包括固定在驱动电机一的输出轴上端部的主动带轮一、固定在转轴上端部的从动带轮一以及与主动带轮一和从动带轮一相配合的同步带一。

22、驱动电机一的输出轴工作时,通过主动带轮一、同步带一及从动带轮一的配合实现动力的传递,从而在振动件振动时由转轴带动转盘相对于振动件反向转动来实现待抛光产品相对于振动件转动方向的逆向运动,从而来变相加快抛光颗粒的流动速度,再结合上各待抛光产品随安装杆相对于转轴反向进行自转,由此来提高抛光效率。

23、在上述的振动抛光机中,作为另一种技术方案,所述的传动结构一包括固定在驱动电机一的输出轴上端部的主动齿轮一以及固定在转轴上端部且与主动齿轮一相啮合的从动齿轮一。

24、驱动电机一的输出轴工作时,通过主动齿轮一与从动齿轮一的啮合实现动力的传递,从而在振动件振动时由转轴带动转盘相对于振动件反向转动来实现待抛光产品相对于振动件转动方向的逆向运动,从而来变相加快抛光颗粒的流动速度,再结合上各待抛光产品随安装杆相对于转轴反向进行自转,由此来提高抛光效率。

25、与现有技术相比,本振动抛光机具有以下优点:

26、1、在振动件工作的基础上,由转轴带动转盘转动而使待抛光产品相对于振动件转动方向做逆向运动,这样相当于变相加快了抛光颗粒的流动速度,增加了待抛光产品表面与抛光颗粒之间的摩擦力,进而使得作用在待抛光产品表面的切削力变大,提高了抛光效率;又由于各安装杆相对于转轴进行反向转动,而使得在抛光颗粒流动速度变快的同时待抛光产品又能进行自转,产品进行自转能保证产品上的凹陷位置被充分切削到,同时待抛光产品的转动方向与转盘的转动方向相反又能提高切削效率。

27、2、转盘是直接固连在转轴下端,传动件又是直接沿轴向固定在转轴上,即都依托在同一根轴上,由此在提高抛光效率的同时又保证本振动抛光机的整体结构不会过于复杂。

- 还没有人留言评论。精彩留言会获得点赞!