一种具有自锐性的高强度钨钽镍铁铜合金制备方法及应用

本发明涉及钨合金制备领域,具体涉及一种具有自锐性的高强度钨钽镍铁铜合金制备方法及应用。

背景技术:

1、液相烧结制备的传统钨镍铁合金,由于优异的强度和硬度,以及综合力学性能,其在穿甲弹芯材料中得到广泛应用。然而随着现代战争态势的发展,传统钨镍铁合金作为穿甲弹弹芯材料已无法满足性能需求。因此,202211020238.1一种高强度超细晶的钨钽镍铁铜合金及其制备方法和应用中,通过设计材料成分体系和制备工艺,利用固溶强化、细晶强化和第二相强化的作用,制备得到的钨钽镍铁铜合金,其极限拉伸强度和极限压缩强度高达1.1gpa和1.9gpa,相比于传统钨镍铁合金提升30%和25%,能够更好地适用于穿甲弹弹芯材料。

2、然而,由于穿甲弹侵彻靶板时,穿甲弹头部会在轴向力的作用下,迫使部分材料向外翻转形成较大的“蘑菇头”使受力面积增加,从而造成额外的动能损失,严重影响侵彻作用。为了最大化钨钽镍铁铜合金作为穿甲弹弹芯材料在侵彻过程中的侵彻能力,必须考虑增强所制备的高强度钨钽镍铁铜合金的绝热剪切敏感性,使弹头在侵彻过程中不断“自锐化”,使得其以较尖的弹头姿态侵彻目标,提高侵彻能力。

3、旋锻作为一种常规形变强化工艺,能够提高合金内部位错密度,从而降低绝热剪切带形成的临界应变,提高绝热剪切敏感性,增强侵彻过程中的“自锐化”能力。然而,202211020238.1所制备的钨钽镍铁铜合金中具有硬度极高,韧性优异的纳米ni3ta强化相,强化相的高硬度导致合金在旋锻过程中发生不均匀的变形,引起晶粒的方向性变化,导致在不同方向上出现不均匀的力学性能。此外,旋锻处理的高温和高应变条件下,强化相可能会溶解或重新分布,导致材料在变形过程中出现脆性断裂或裂纹扩展的问题。这些因素使得传统的旋锻工艺无法实现对钨钽镍铁铜合金的形变强化,提升其绝热剪切敏感性。

4、该专利的主要特征在于保证钨钽镍铁铜合金高强度的前提下,通过设计合适旋锻工艺,获得具有自锐性的高强度钨钽镍铁铜合金,并应用于穿甲弹弹芯材料。

技术实现思路

1、针对纳米ni3ta强化的钨钽镍铁铜合金,在旋锻过程中存在的合金不均匀变形,强化相的溶解和重新分布,合金的裂纹扩展及脆性断裂等问题。本发明的第一个目的在于提供一种具有自锐性的高强度钨钽镍铁铜合金的制备方法,该钨钽镍铁铜合金具有更高的强度、更优异的绝热剪切敏感性,在侵彻过程中具有更好的“自锐化”能力。

2、本发明的第二个目的在于提供上述制备方法所制备具有自锐性的高强度钨钽镍铁铜合金的应用。

3、为实现上述目的,本发明提供以下技术方案:

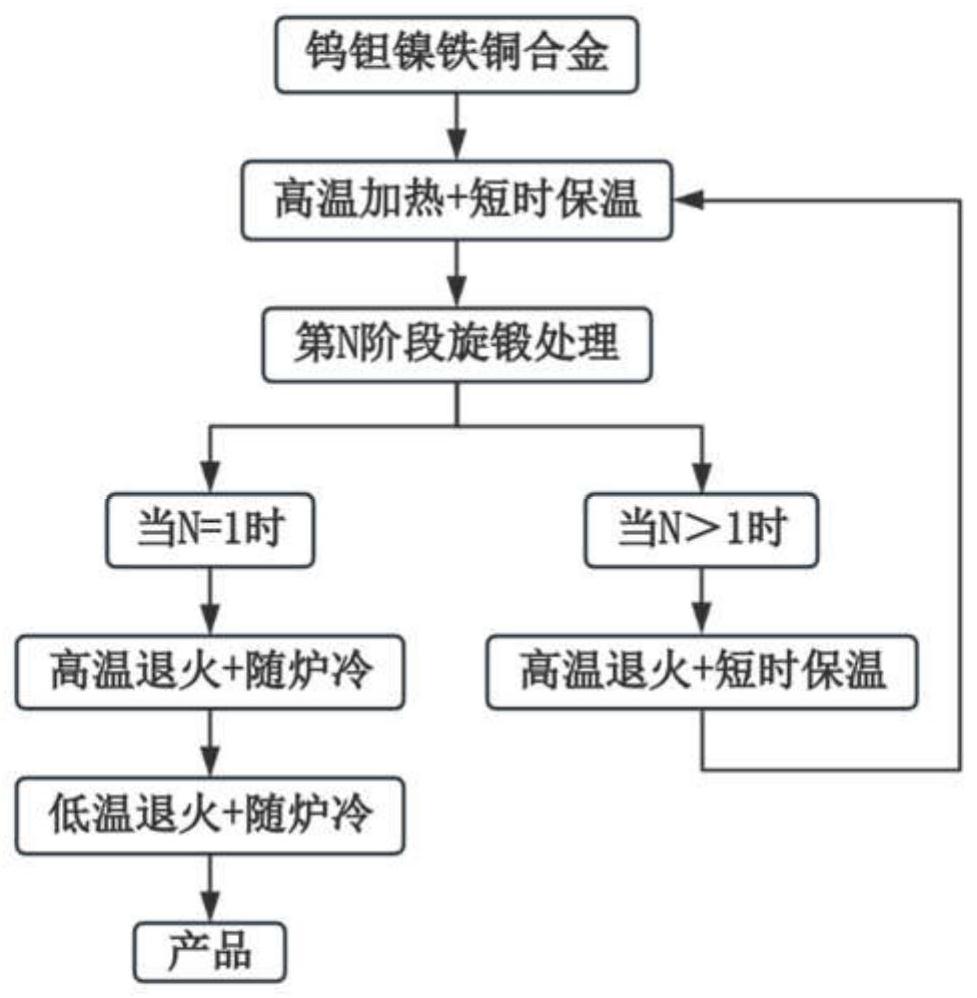

4、本发明一种具有自锐性的高强度钨钽镍铁铜合金制备方法,包括旋锻处理和热处理,将钨钽镍铁铜合金棒材先于800~1300℃真空马弗炉中进行高温加热,随后置于旋锻设备中进行n阶段的旋锻处理,旋锻完成后,再将合金置于700~900℃真空马弗炉中进行高温热处理,进行随炉冷却,然后于400~500℃进行低温热处理,进行随炉冷却,即可获得成品。每一阶段旋锻处理后的钨钽镍铁铜合金于700~900℃真空马弗炉中,进行保温5~30min,然后再升温至800~1300℃旋锻温度并保温10~30min,接着再进行下一阶段的旋锻。

5、作为优选,本发明所用钨钽镍铁铜合金原始样品,是在专利202211020238.1中筛选出来的样品。其成分由(钨+钽)、镍、铁、铜以质量比计,(钨+钽):镍:铁:铜=90:3.5~6.3:1.5~2.7:1~5组成;其中,钨与钽的质量比为85~95:5~15。

6、所用钨钽镍铁铜合金原始样品的制备方法包括粉末冶金法,优选为专利202211020238.1的制备方法。

7、作为更进一步的优选方案,本发明中的钨钽镍铁铜合金原始样品采用202211020238.1中的实施例1所选材料及制备工艺方法所得。即:

8、一种低温烧结高强度超细晶钨钽镍铁铜合金的制备方法,包括以下步骤:

9、步骤1:使用机械合金化方式制备钨钽预合金粉末;

10、取钨粉171g,平均粒径3~5μm,纯度大于99.8%;钽粉9g,平均粒径30μm,纯度大于99.5%;将钨粉和钽粉放入碳化钨球磨罐中并加入无水乙醇至罐体1/2位置,加入1800g碳化钨球,球直径6mm;将球磨罐密封后通过通气阀通入高纯氩气;采用qxqm-16全方位行星式球磨机进行球磨实验,球磨时间为60h,球磨转速为300rpm/min。球磨完毕后,将钨钽预合金粉末及无水乙醇倒入托盘,放入真空手套箱中在高温干燥箱中开始干燥;干燥温度为50℃,干燥时间40h。干燥完毕的钨钽预合金粉末被转移入gsl-1200x-ii型高温真空管式炉中,以0.5l/min通入高纯氢气,持续30min后开始加热;先以10℃/min加热至600℃,保温2h;再以5℃/min加热至900℃,保温0.5h;随后以10℃/min降温至室温,获得钨钽预合金粉末。

11、步骤2:压胚制备过程

12、取钨钽预合金粉末共180g;镍粉9.8g,平均粒径3~5μm,纯度大于99.9%;铁粉4.2g,平均粒径3~5μm,纯度大于99.5%;铜粉6g,平均粒径3~5μm,纯度大于99.8%;将以上粉末一起放入三维混料机中,进行12h混料;混料结束后,将混合粉末装入橡胶包套,置于冷等静压炉在250mpa压力下进行冷压成型,获得压胚。

13、步骤3:钨钽镍铁铜合金的烧结

14、烧结过程使用上海皓越电炉技术有限公司vvp-60真空热压烧结炉;烧结过程中,炉内真空度维持在10-3pa以下;先以10℃/min速率升温至900℃,保温0.5h;之后以5℃/min速率升温至1350℃,保温1h;再以10℃/min速率降温至1100℃,并保温3h;最后以10℃/min速率降温至室温,完成烧结过程,得到高强度钨钽镍铁铜合金。

15、钨钽镍铁铜合金的平均密度为16.75g/cm3,平均相对密度为97.89%,平均伸长率为17.11%,平均抗拉强度为1100mpa,平均压缩屈服强度为1300mpa,平均压缩极限强度为1600mpa,平均晶粒尺寸为6.83μm。

16、作为优选,本发明旋锻过程为:将钨钽镍铁铜合金棒材置于真空马弗炉中进行高温加热,真空度≤1×10-3pa,设置加热速率为15~35℃/min,温度800~1300℃、优选为900~1150℃、进一步优选为950~1100℃、更进一步优选为980~1020℃,保温10~30min;随后置于旋锻设备中,设置旋锻频率800~1500次/分钟,每阶段旋锻变形量1~4.5%,分n个阶段进行旋锻(n≥1),旋锻总变形量20~70%。

17、作为进一步的优选,每阶段旋锻变形量1.5~3.5%、更进一步优选为1.5~3%、再更进一步优选为1.8~2.2%,这一范围当然包括2.0%、2.1%、1.9%等。

18、作为进一步的优选,旋锻总变形量30~55%、更进一步优选为30~50%、再更进一步优选为38~42%;这一范围当然包括39%、40%、41%等。

19、作为进一步的优选,旋锻频率为1000~1300次/分钟、更进一步优选为1150~1250次/分钟、再更进一步优选为1180~1220次/分钟,这一范围当然包括1200次/分钟、1180次/分钟、1190次/分钟、1210次/分钟、1220次/分钟等。

20、发明人发现,旋锻温度、旋锻频率、每阶段旋锻变形量和旋锻总变形量对材料性能具有重要影响。针对钨钽镍铁铜合金,当旋锻温度高于1200℃时,由于粘结相的液相线温度为1350℃,在高速的旋转锻造过程中,会导致合金局部成分偏析和热场波动;当旋锻温度低于900℃时,合金没有软化,此时高硬度的合金无法通过旋锻实现形变,同时ni3ta相极易发生合并长大,并随着高速的旋转锻造过程发生富集,降低合金性能。当旋锻频率高于1200次/分钟时,此时旋转锻造速度过快,超出钨颗粒韧性极限,导致钨颗粒内部出现微孔洞,并发展成为裂纹,最终导致材料断裂;当旋锻频率低于900次/分钟时,此时旋转锻造速度过低,无法提供并向合金内部传递充分的应力,导致粘结相中无法形成孪晶结构,钨颗粒中的亚晶结构同样无法获得,而是在粘结相和钨颗粒中形成高密度位错。这是由于旋锻过程中,合金受到高应变率和应变梯度的影响,导致晶格的变形和移动,快速的应变和应变梯度会引发晶界的迁移和晶体内部的位错运动,从而促进孪晶和亚晶的形成。并且在变形过程中,合金晶界处的能量会增加,促使晶界迁移和再结晶。由于孪晶和亚晶具有较高的表面能和内部能量,因此在晶界处或者位错聚集的区域更容易形成这些结构。而旋锻温度过低或旋锻频率过低时,无法在合金内部形成复杂的热变形条件,也无法实现高应变率和应变梯度。此外,当每阶段变形量高于3%时,由于钨颗粒、粘结相和ni3ta相三者之间的硬度和韧性差异较大,每阶段旋锻变形量过大,会导致合金内部变形不均匀,严重时甚至使得钨颗粒发生破碎;当每阶段变形量低于1%时,每阶段旋锻变形量过小,对能源消耗和设备损耗较大,导致加工成本上升。当总旋锻变形量大于50%时,粘结相内部形成大量亚晶甚至再结晶,相界面处同样析出再结晶晶粒,并且由于旋锻变形量过高,材料内部应力极大,无法实现有效地消除,导致合金在高速侵彻过程中,内部出现大量裂纹源,合金性能大幅下降;当总旋锻变形量小于30%时,粘结相内部构筑的组织特征主要以位错墙和位错胞的形式存在,钨颗粒内部同样以位错缠结为主,这是由于总变形量过小,合金整体在旋锻过程中产生的摩擦热和塑性变形的热变形不足,无法促进晶体的再结晶和再结晶动态回复,进而产生新的晶界和亚晶结构,此时合金整体强度及绝热剪切敏感性提升效果有限。

21、进一步优选,所述旋锻处理时,真空度≤1×10-3pa,真空马弗炉加热速率为20~30℃/min,保温时间为10~30min、优选为15~25min。

22、由于钨钽镍铁铜合金原始样品中ni3ta相尺寸分布不均匀,经过旋锻处理,ni3ta相的高硬度和高韧性导致合金发生不均匀变形,同时ni3ta相变扁边长,部分ni3ta相出现富集形成团簇,导致合金性能未达到理想的提升效果。本发明通过后续热处理工艺,可以有效细化旋锻后ni3ta相,同时均匀化组织,使得合金在提升强度的同时,绝热剪切敏感性明显提升,合金“自锐化”能力大幅提高。

23、本发明一种具有自锐性的高强度钨钽镍铁铜合金制备方法中,每一阶段旋锻处理后的钨钽镍铁铜合金于700~900℃真空马弗炉中,进行保温5~30min。该过程可以释放该旋锻阶段产生的应力,否则样品极易破碎。在700~900℃保温后,可以选择冷却再升温至旋锻温度,也可选择直接升温至旋锻温度。

24、由于钨钽镍铁铜合金中不仅有高熔点成分的w,还有低熔点成分的cu,粘结相中还存在ni3ta相,导致传统热处理方法无法达到材料预期效果。因此,202311357464.3一种钨钽镍铁铜合金的热处理方法中,通过设计高温加热——油淬——低温加热——水淬的热处理工艺,不仅使得粘结相中的ni3ta相细化,而且使得粘结相在室温下保持γ-(ni,fe,cu)固溶体相结构,并且粘结相与钨颗粒仍处于良好的k-s共格界面关系。最终获得强度,韧性大幅提高的钨钽镍铁铜合金。

25、在202311357464.3一种钨钽镍铁铜合金的热处理方法中,先将钨钽镍铁铜合金进行高温热处理,使得ni3ta相通过固态扩散反应重新溶解,以过饱和固溶体形式存在;油淬抑制ni3ta相的析出,缩短ni3ta相合并生长的时间,从而细化ni3ta相;然后将钨钽镍铁铜合金进行低温热处理,cu重新溶解到粘结相中,生成γ-(ni,fe,cu)相;水淬抑制粘结相中cu的析出,获得稳定的γ-(ni,fe,cu)固溶体相结构。

26、本发明的热处理过程的主要特征在于,保证钨钽镍铁铜合金中ni3ta相细化,获得稳定的γ-(ni,fe,cu)固溶体相结构的同时,还需要保证旋锻处理后,粘结相中形成的切过不同ni3ta相的孪晶结构,以及钨颗粒中的亚晶组织结构(在本发明中,孪晶长度非常长,所以一般都会同时切过很多不同的ni3ta相)。由于传统钨镍铁合金在侵彻过程中,其变形特征根据变形量的增加,由均匀塑性变形——绝热剪切变形——绝热剪切失效,变形量临界值通常为0~50%,50%~75%,75%以上。其中均匀塑性变形阶段钨颗粒内部主要特征为出现螺位错,粘结相中位错缠结;绝热剪切变形阶段钨颗粒内部主要特征为亚晶组织结构,粘结相中则形成大量亚晶结构或孪晶;绝热剪切失效阶段钨颗粒内部主要特征为亚晶组织结构,粘结相则形成大量再结晶晶粒。这些变形组织特征反应出传统钨镍铁合金绝热剪切敏感性差的内在机制,这是由于钨合金的固有特性,其发生绝热剪切失效必然要经过这些组织结构演化。因此,钨钽镍铁铜合金也必然需要经过这些组织结构演化。旋锻处理可以使得处理后的钨钽镍铁铜合金中,ni3ta相和粘结相中出现大量孪晶,同时钨颗粒中出现亚晶组织结构,这相当于使得钨钽镍铁铜合金直接跳过均匀塑性变形阶段,在侵彻过程初始阶段,钨钽镍铁铜合金弹芯材料就处于绝热剪切变形阶段,因此,可以实现在更小的变形量时发生绝热剪切失效,也就是说具有更好的绝热剪切敏感性,具备优异的“自锐性”。

27、本发明先将旋锻(包括每阶段旋锻以及n阶段旋锻完成)后钨钽镍铁铜合金在700~900℃进行高温热处理,而不是选择使用202311357464.3中所公布的1100~1250℃的温度范围,这是为了在相对较低的热处理温度下,能够使得粘结相中的孪晶结构稳定,并保持孪晶切过ni3ta相后所实现的细化ni3ta相的效果,同时保留钨颗粒中的亚晶组织结构。此外,高温热处理后优选进行随炉冷,而不是采用202311357464.3所公布的高温热处理完成后立即油淬,这是为了防止冷却速率过快,由于合金中复杂的钨颗粒亚晶组织,粘结相孪晶结构、孪晶切过而细化的ni3ta相等组织差异,导致相界面处产生较大的热应力,而高温热处理后进行随炉冷却可以有效解决这一问题。

28、本发明在完成高温退火后,随炉冷却至400~500℃进行低温热处理,这是为了获得稳定的γ-(ni,fe,cu)固溶体相结构。由于高温热处理后选择随炉冷却的方式,在缓慢的冷却过程中,合金中γ-(ni,fe,cu)固溶体相中的cu会析出,粘结相转变为γ-(ni,fe)-cux团簇结构,这种结构与ni3ta相不存在共格关系,使得合金性能出现大幅下降。通过在400~500℃进行低温热处理,可以使得cu重新溶解进入粘结相,γ-(ni,fe)-cux团簇结构重新转变为γ-(ni,fe,cu)固溶体相。低温热处理后进行随炉冷,与202311357464.3所公布的低温热处理完成后立即水淬不一致,这同样是为了避免较大的冷却速率,导致合金中的孪晶结构以及亚晶结构被破坏,同时避免相界面处出现较大的热应力。进行随炉冷却也能够抑制cu的再次析出,使粘结相在室温下保持稳定的γ-(ni,fe,cu)固溶体相结构。

29、本发明中的热处理过程均在真空环境下进行,避免样品发生氧化。

30、优选方案,所述热处理过程为:将旋锻处理后的钨钽镍铁铜合金置于真空马弗炉中,抽真空,使得真空度达到≤1×10-3pa,随后以10~20℃/min的加热速率加热至700~900℃,保温5~10h,随后进行随炉冷却,冷却至400~500℃,保温1~5h,最后随炉冷却至室温(25℃)。加热、保温以及冷却时保证真空度达到≤1×10-2pa。

31、本发明的热处理过程中,高温热处理保温时,温度过高,孪晶切过的ni3ta相极易发生合并长大,温度过低,无法有效消除旋锻处理导致的合金内部残余应力;低温热处理保温时,温度过高,易导致氧化活性极强的ta发生二次氧化,温度过低,cu无法重新溶解从而形成稳定的γ-(ni,fe,cu)固溶体相;保温时间过长会导致晶粒长大,保温时间过短则使得合金得到充分加热,无法达到均匀化退火的效果。此外,控制加热过程的加热速率,能够使得真空马弗炉中的热场稳定,钨钽镍铁铜合金加热过程中受热均匀。

32、进一步优选,所述热处理过程为:将每阶段旋锻处理后的钨钽镍铁铜合金置于真空马弗炉中,抽真空,使得真空度达到≤1×10-3pa,随后以10~15℃/min的加热速率加热至750~850℃,保温5~8h,随后进行随炉冷却,冷却至400~450℃,保温1~3h,最后随炉冷却至,优选为随炉冷却至室温(25℃)。加热、保温以及冷却时保证真空度达到≤1×10-2pa。

33、采用本发明制备的具有自锐性的高强度钨钽镍铁铜合金强度高、晶粒细、变形能力强,绝热剪切敏感性优异,可以满足军工国防领域对钨合金高强度、高自锐性的极高需求。

34、本发明还提供上述制备方法所制备的具有自锐性的高强度钨钽镍铁铜合金的应用,将所述钨钽镍铁铜合金应用于大口径动能穿甲弹弹芯材料。

35、有益效果

36、本发明设计的旋锻技术方案作为高温塑性变形制备方法,旋锻过程中的高变形温度和应变率,可以促进使得钨钽镍铁铜合金粘结相和ni3ta纳米强化相内部形成孪晶,钨颗粒内部形成亚晶结构,从而提高材料的强度,并使得钨钽镍铁铜合金在高速侵彻过程中能够以更小的变形量形成绝热剪切带,得到具有自锐性的钨钽镍铁铜合金。

37、本发明通过设计合适的旋锻工艺参数,包括旋锻温度、旋锻频率、每阶段旋锻变形量以及旋锻总变形量,能够使得钨钽镍铁铜合金粘结相和ni3ta相中形成大量孪晶结构,钨颗粒中形成亚晶结构,从而获得更高的强度和硬度。同时旋锻后所得自锐性的钨钽镍铁铜合金具有更高的内部应变能,其中构筑的孪晶结构和亚晶结构为绝热剪切带的形成和扩展,以及绝热剪切失效提供缺陷形核和生长的位点,这使得合金在侵彻过程中能够在更小的变形量下实现绝热剪切失效,为合金“自锐化”提供有益作用。

38、本发明通过设计合适的热处理过程,通过高温加热——随炉冷却——低温加热——随炉冷却,通过750~850℃保温5~8h,并进行随炉冷却,冷却至400~450℃,能够使得粘结相中的孪晶结构稳定,并保持孪晶切过ni3ta相后所实现的细化ni3ta相的效果,同时保留钨颗粒中的亚晶组织结构。将合金再于400~500℃保温1~3h,进行随炉冷却,可以使得cu重新溶解进入粘结相,γ-(ni,fe)-cux团簇结构重新转变为γ-(ni,fe,cu)固溶体相,避免较大的冷却速率,导致合金中的孪晶结构以及亚晶结构被破坏,同时避免相界面处出现较大的热应力,获得室温下保持稳定的γ-(ni,fe,cu)固溶体相结构。

39、通过本发明方法所制备得到的具有自锐性的高强度钨钽镍铁铜合金,相比于202211020238.1中的实施例1中所提供的钨钽镍铁铜合金,其压缩屈服强度由1.78gpa提升至2.04gpa,极限压缩强度由由1.95gpa提升至2.28gpa,绝热剪切失效变形量由60%下降至45%。

40、本发明提供的具有自锐性的高强度钨钽镍铁铜合金不仅强度高,其绝热剪切敏感性也显著高于传统钨镍铁合金,可应用于军事领域制造大口径动能穿甲弹弹芯,大幅提升了钨合金的应用潜力。

41、本发明首次实现了产品的高强度和高自锐性的统一。

- 还没有人留言评论。精彩留言会获得点赞!