一种微波等离子体化学气相沉积制备硅产品的装置及方法与流程

本发明涉及硅产品制备,具体涉及一种微波等离子体化学气相沉积制备硅产品的装置及方法。

背景技术:

1、硅产品包括单晶硅、多晶硅和非晶硅,它们都是是单质硅的一种形态。熔融的单质硅在过冷条件下凝固时,硅原子以金刚石晶格形态排列成许多晶核,如这些晶核长成晶面取向不同的晶粒,则这些晶粒结合起来,就结晶成多晶硅;如果这些晶核长成晶面取向相同的晶粒,则这些晶粒平行结合起来便结晶成单晶硅。单晶硅是硅的单晶体,具有基本完整的点阵结构。多晶硅由许多细小的小单晶硅组成。非晶硅又称无定形硅,是一种半导体,它是硅制备过程中不结晶的产物,它的结构内部有许多所谓的“悬键”,也就是没有和周围的硅原子成键的电子,这些电子在电场作用下就可以产生电流,并不需要声子的帮助,因而非晶硅可以做得很薄,还有制作成本低的优点。不同结构的晶体硅,用途也千差万别。

2、关于多晶硅的生产方法在工业上应用最广泛的有西门子法和硅烷法。西门子法大致是先用碳还原sio2成为si,用hcl反应再提纯获得更高纯度多晶硅,该方法工艺流程较复杂,制备过程中能耗较高,且产品不纯,二氧化碳等温室气体和含氯气体等污染物排放较重。硅烷法是利用将硅烷气体进行提纯,制成纯度大于99.9%的硅烷,在800℃的高温下进行分解,由此制备硅。该方法相较于西门子法可以大大缩短工艺流程,但原料气体硅烷难以获取,通常也需要将二氧化硅加热并进行碳还原来制备,因此能耗和二氧化碳的排放也较高。

3、由于硅要求有极高的冷却速率,用液态快速淬火的方法目前还无法得到非晶态。近年来,发展了许多种气相淀积非晶态硅膜的技术,其中包括真空蒸发、辉光放电、溅射及化学气相沉积等方法。一般所用的主要原料是单硅烷(sih4)、二硅烷(si2h6)、四氟化硅(sif4)等,纯度要求很高。

4、单晶硅的制法通常是先制得多晶硅或无定形硅,然后用直拉法或悬浮区熔法从熔体中生长出棒状单晶硅。

5、目前还尚无一种能制备单晶硅、多晶硅和非晶硅产品的统一方法。

6、微波等离子体化学气相沉积,简称mpcvd,其反应原理为:微波源发出特定频率的微波,沿着波导传播,经过三螺钉和短路活塞调节或经模式转换天线耦合到谐振腔内,通过石英介质窗口进入反应腔,并在基片上方聚焦出一个强电场区域,强电场激发电离反应,气体形成等离子体,最终实现薄膜的沉积。提高硅膜沉积的均匀性和致密性是mpcvd制备硅产品需要解决的一个问题。

技术实现思路

1、有鉴于此,本发明提供一种微波等离子体化学气相沉积制备硅产品的装置及方法,实现对硅产品结构和生长速率的调控,从而根据需要制备均匀致密的单晶硅、多晶硅或非晶硅产品。

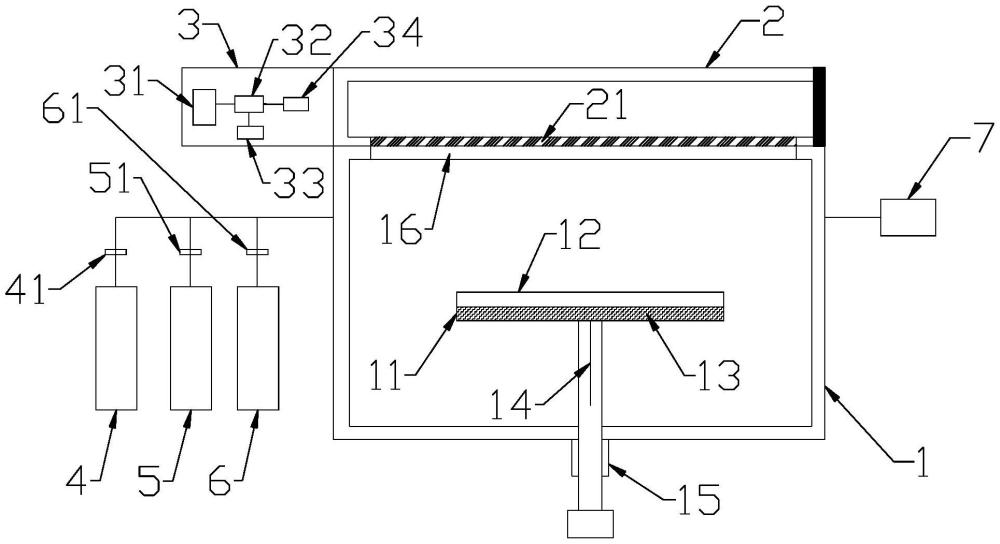

2、为实现以上目的,本发明首先提供了一种微波等离子体化学气相沉积制备晶体硅产品的装置,它包括反应腔体以及与所述反应腔体连接的供气系统、压力控制系统和微波能量传输系统,所述反应腔体内部设置有用来装载基片的载物台,反应腔体正对载物台的顶面设置微波馈入窗口,所述微波能量传输系统包括微波发生器和与所述微波发生器连通的矩形波导管,所述矩形波导管的另一端口短路,所述矩形波导管具有一微波馈入面,所述微波馈入面开设有缝隙天线阵,所述缝隙天线阵包括数个等距排列的矩形缝隙,所述矩形缝隙由两条垂直于矩形波导管宽边的垂直缝隙和两条平行于矩形波导管宽边的平行缝隙组成,所述矩形波导管的微波馈入面与所述反应腔体的微波馈入窗口贴合;所述供气系统包括气体储存装置和将气体储存装置与所述反应腔体连通的连接管道,所述连接管道上设置有气体流量控制器,所述气体储存装置包括氢气储存装置、四氟化硅储存装置和氩气储存装置;所述压力控制系统包括分子泵。所述气体流量控制器,是对气体的体积流量进行控制,四氟化硅和氢气的流量控制范围分别为0~30sccm和0~50sccm,控制步长为1sccm。

3、在上述装置中,压力控制系统调节反应腔体内部为真空低压状态,微波发生器提供的微波通过矩形波导管馈入反应腔体内,微波能量激发反应腔体内前驱气体形成等离子体,供气系统将四氟化硅和氢气按照一定的流速比通入反应腔体内,在微波等离子体活性粒子的碰撞作用下,四氟化硅中的氟硅化学键和氢气中的氢氢化学键被打断,氟原子从四氟化硅分子中解离、氢气分解为氢原子,氟和氢结合生成氟化氢气体经分子泵抽出处理,硅单质沉积在硅基上得到硅产品。

4、本发明提供的装置,通过矩形波导管的微波馈入面将微波馈入低压真空反应腔体内,激发前驱气体形成等离子体,从而实现硅膜的沉积。本发明矩形波导管微波馈入面上设置的缝隙天线阵,平行缝隙可截断波导表面电流,使电磁波最大程度的从波导中辐射进入反应腔体内,垂直缝隙用于补足电磁波的相位差,使电磁波在反应腔体的等离子体区域均匀分布,从而在反应腔体的等离子体区域产生稳定、均匀的等离子体,提升硅膜沉积的均匀性。

5、在一些实施例中,所述矩形波导管采用标准bj-22矩形波导,在其宽面或窄面上开设缝隙天线阵。

6、在一些实施例中,所述微波发生器包括微波源、环行器、水负载和耦合器。所述微波源为一中心频率2.45ghz、最大输出功率3kw的磁控管及其驱动电源,用于输出微波;所述环行器是进行微波隔离的装置,将输出与反射的微波进行隔离,防止反射微波损坏微波源;所述水负载用于吸收反射的微波能量,保护微波源不受反射微波能量的损害;所述耦合器用于耦合入射和反射的微波功率。在一些实施例中,所述微波源、环行器、水负载和耦合器通过标准bj-22矩形波导法兰盘连接。

7、在一些实施例中,所述微波馈入面设置在所述矩形波导管的宽面或窄面上。

8、在一些实施例中,所述垂直缝隙宽10mm、长95mm;所述平行缝隙宽10mm,长80mm;所述矩形缝隙中两条平行缝隙的间距为75mm;所述矩形缝隙中垂直缝隙与平行缝隙的间距为3mm。

9、在一些实施例中,相邻两个所述矩形缝隙的间距为90mm。

10、在一些实施例中,所述载物台上设置有加热装置和热电偶。加热装置优选电加热方式来控制载物台上装载的基片温度;热电偶用于实时测量基片温度。

11、另一方面,本发明还提供了使用上述装置制备晶体硅产品的方法,它包括以下步骤:

12、将基片放置于反应腔体内,控制基片温度在100~500℃,所述基片为硅薄膜基片;

13、使用氩气清洗反应腔体后,启动分子泵对反应腔体抽真空,真空度控制在0.5torr;

14、将反应原料氢气和四氟化硅按一定的流量比通入抽真空的反应腔体内,启动分子泵调节反应腔体内压力至0.95~1.25torr,将微波能量引入反应腔体内激发前驱气体产生微波等离子体,四氟化硅和氢气在微波等离子体的作用下解离为氟原子、硅原子和氢原子,硅原子在基片上沉积制得晶体硅产品。

15、本发明方法通过控制反应腔体内压力为0.95~1.25torr,结合本发明装置的微波馈入结构,实现微波到等离子体的能量转化效率最大化,并在等离子体区域处实现电场的均匀分布,提高沉积均匀性;通过控制基片温度为100~500℃结合反应腔体内低压的控制,保证了制备的硅产品的致密性要求;通过调控反应原料氢气和四氟化硅的流量比,可以使制备的硅产品呈现出不同的结构,如非晶硅、多晶硅和单晶硅。

16、进一步的,控制氢气和四氟化硅的流量比为2︰1,选择基片为单晶硅薄膜基片,制备得到的硅产品为单晶硅。

17、进一步的,控制氢气和四氟化硅的流量比小于2︰1,选择基片为非晶硅薄膜基片,制备得到的硅产品为非晶硅。

18、进一步的,控制氢气和四氟化硅的流量比大于2︰1,选择基片为多晶硅薄膜基片,制备得到的硅产品为多晶硅。

19、与现有技术相比,本发明具备以下有益技术效果:

20、(1)本发明装置能在反应腔体的等离子体区域产生稳定、均匀的等离子体,提升硅膜沉积的均匀性;

21、(2)本发明方法通过调控工艺条件(原料气体流速的调控和沉积硅薄膜基片的选择),可以使生成的硅产品呈现出不同的结构,如非晶硅、多晶硅和单晶硅;

22、(3)本发明可以有效提取四氟化硅中的硅,无需复杂的工艺流程,能耗低,二氧化碳和其它气体污染物排放少,生产成本低,克服了西门子法和硅烷法制备多晶硅产品的不足;

23、(4)本发明装置所使用的设备均为现有成熟设备,结构简单,适用于大规模的工业应用。

- 还没有人留言评论。精彩留言会获得点赞!