一种超轻高强塑性双相镁锂合金、其制备工艺及用途

本发明涉及合金技术,尤其涉及一种超轻高强塑性双相镁锂合金、其制备工艺及用途。

背景技术:

1、随着我国经济和科学技术的快速发展,迫切需要解决国防军工、航空、航天和交通运输等重大工程应用领域中高端装备的轻量化问题。其中,材料轻量化是实现部件整体大幅减重的重要途径。镁锂合金密度仅为1.35-1.65g/cm3,具有高比强度、高比刚度、抗振能力强、可承受较大载荷冲击、可塑性加工及良好的电磁屏蔽性能,是最佳的轻量化金属结构材料。随着li含量增加,镁锂合金依次呈现出α-mg单相结构,α-mg+β-li双相结构,以及β-li单相结构。其中单相α镁锂合金强度高,但塑性差;单相β镁锂合金塑性好,但强度低。相比而言,双相镁锂合金在强度与塑性之间达到了一个较为理想的平衡,是轻量化材料的发展重点。但高于6%li含量的双相镁锂合金仍存在绝对强度低的问题,严重制约了双相镁锂合金的工程应用。

2、专利cn 115125423 a采用锻造-热挤压-热轧制的复合变形工艺,并添加了ag和zr作为晶粒细化剂,获得了晶粒细小的变形组织,成功制备出强度为300-350mpa的双相mg-li-al-zn合金,但ag的成本较高,难以实现大规模工业生产。

技术实现思路

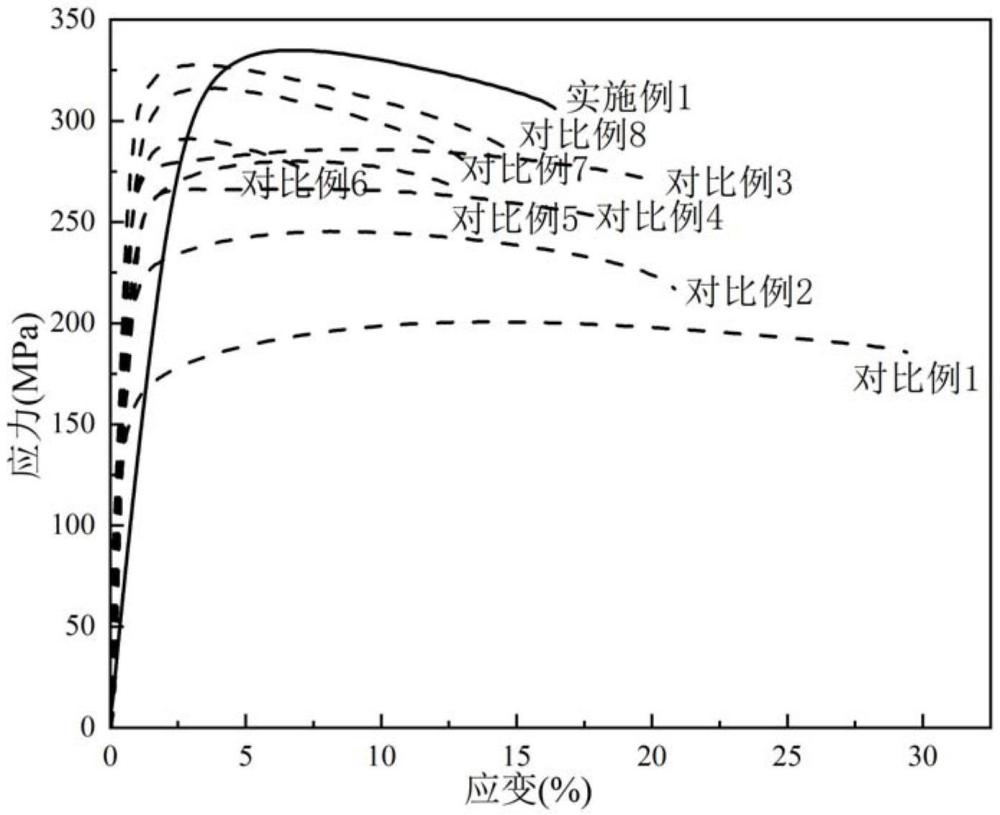

1、本发明的目的在于,针对较高li含量双相镁锂合金绝对强度低的问题,提出一种超轻高强塑性双相镁锂合金,该合金力学性能优异,密度为1.55-1.65g/cm3,抗拉强度为300-360mpa,屈服强度为280-340mpa,延伸率为12-25%,适用于工业化生产,能够满足航空航天、交通运输等领域对于镁锂合金应用所需的性能要求。

2、需要注意的是,在本发明中,除非另有规定,涉及组成限定和描述的“包括”的具体含义,既包含了开放式的“包括”、“包含”等及其类似含义,也包含了封闭式的“由…组成”、“由…构成”等及其类似含义。

3、为实现上述目的,本发明采用的技术方案是:一种超轻高强塑性双相镁锂合金包括的组分及含量为:li:6.5-9.5wt.%,al:1-5wt.%,zn:1-5wt.%,re(稀土元素):0.2-4wt.%,ca:0.2-1wt.%,余量为mg。

4、进一步地,所述超轻高强塑性双相镁锂合金包括的组分及含量为:li:7-8wt.%,al:2-4wt.%,zn:1-2wt.%,re:0.3-1wt.%,ca:0.2-0.5wt.%,余量为mg。

5、进一步地,所述re为y和/或gd。

6、进一步地,所述re优选为y和gd,两者用量比为1:1-4:1。

7、进一步地,所述y和gd两者用量比优选为1:1-2:1。

8、进一步地,所述超轻高强塑性双相镁锂合金密度为1.55-1.65g/cm3,抗拉强度为300-360mpa,屈服强度为280-340mpa,延伸率为12-25%。

9、本发明的另一个目的还公开了一种超轻高强塑性双相镁锂合金的制备工艺,在双相mg-li-al-zn合金体系的基础上,通过添加双稀土元素gd和y、晶粒细化元素ca,优化熔炼工艺参数、热处理及复合变形工艺参数等措施,来实现高强塑镁锂合金的制备。具体地,包括以下步骤:

10、步骤1、按照质量分数称量原材料纯mg锭、纯li锭、纯al锭、纯zn锭、mg-re和mg-ca中间合金,打磨祛除所有原材料表面的氧化层,进行超声清洗及真空预热处理,将处理后的原材料用铝箔包裹进行真空保存;

11、步骤2、将原材料置于配备机械搅拌及模具加热装置的高真空电磁感应熔炼炉内,进行双相镁锂合金铸锭的熔炼;

12、步骤3、将双相镁锂合金铸锭放入中温箱式电阻炉中进行均质化热处理,均质化热处理完成后立即进行固溶水淬处理;

13、步骤4、将双相镁锂合金进行降温多向锻造;

14、步骤5、将双相镁锂合金进行变温快速挤压;

15、步骤6、将双相镁锂合金进行室温轧制,制备得到超轻高强塑性双相镁锂合金。

16、进一步地,步骤1原材料与铝箔的纯度均大于等于99.99wt.%,杂质总含量小于0.01wt.%。

17、进一步地,步骤1所述mg-re中re的含量为10-30%,所述mg-ca合金ca的含量为10-30%。

18、进一步地,步骤1所所述预热处理温度为150-200℃,时间为0.5-2h。

19、进一步地,步骤2熔炼工艺为:先将纯mg锭放入熔炼坩埚内,其余原材料均用铝箔包裹后装填至二次加料仓,开启真空系统抽真空,抽真空过程中反充惰性气体,反复2-5次进行洗炉,抽至真空1×10-2pa以下时再次反充1-5×104pa惰性气体对熔炼过程进行保护;开启循环水冷系统及电磁感应熔炼炉加热系统,将熔炼温度升至700-740℃,打开二次加料口加入纯al锭、纯zn锭、mg-re和mg-ca中间合金,保温10-20min后,进行第一次机械搅拌,启动模具加热装置,进行模具预热;降至630-670℃,打开二次加料口加入纯li锭,保温10-20min,进行第二次机械搅拌,升至700-730℃进行浇铸;随炉冷却至150-200℃取出铸锭,于通风处进行空冷。

20、进一步地,所述惰性保护气体选用高纯氩气或co2+sf6保护气体,其中co2与sf6的体积比为50-100:1,机械搅拌速度为300-600r/min,时间为3-6min,浇铸模具选择铜模,模具预热温度为150-300℃。

21、进一步地,步骤3所述均质化热处理温度为240-280℃,时间为4-6h,空冷处理。

22、进一步地,步骤3所述固溶温度为350-400℃,时间为3-6h,水淬处理。

23、进一步地,步骤4所述降温多向锻造进行6-12道次,锻造工艺为:以铸锭的轴向为z向,相互垂直的径向分别为x、y向;第一道次为沿z方向进行镦粗变形,第二道次为x方向进行拉拔变形,第三道次为沿y方向进行拉拔变形,每三道次为一个循环,前3道次锻造温度为260-320℃,后续每进行3道次,温度降低15-30℃,单道次变形量为10-25%,每三道次进行水淬处理。

24、进一步地,步骤5所述变温快速挤压进行2-3道次,并依次在高温、低温、中温的温度范围内进行,其中高温范围为300-400℃,中温范围200-300℃,低温范围100-200℃;第一道次温度选择高温范围,第二道次温度选择中温范围,第三道次选择低温范围;第一道次挤压比为9:1-16:1,后续道次挤压比为16:1-45:1;第一道次挤压速度为6-10m/min,后续道次挤压速度为2-5m/min,每道次进行水淬处理。

25、进一步地,步骤6所述室温轧制的温度为20-40℃,单道次变形量为4-8%,总变形量为30-50%。

26、本发明的另一个目的还公开了一种超轻高强塑性双相镁锂合金在航空航天、交通运输领域的用途。

27、本发明超轻高强塑性双相镁锂合金、其制备工艺及用途,与现有技术相比较具有以下优点:

28、1)本发明采用惰性气体保护下的高真空电磁感应熔炼法制备双相mg-li-al-zn-gd-y-ca镁锂合金铸锭,多向锻造变形使原有铸态大晶粒细化,并在降温锻造过程中积累畸变能,闭合部分铸造缺陷。变温快速挤压变形:第一道次挤压机械破碎α-mg,β-li相内部积累大量畸变能;后续道次降温大变形挤压,使α-mg相完全破碎为竹节状组织以达到组织细化的效果,β-li相内部大量畸变能导致再结晶温度下降,诱发动态再结晶,细化晶粒。每阶段变形水淬处理有效阻止晶粒长大,以获得细化的α-mg相,β-li相动态再结晶组织,提升力学性能。后续进行室温轧制,在α-mg中引入高密度位错及细小的纳米等轴晶,提高加工硬化效果,β-li相内部高形变能的释放促进了纳米强化相的析出,进一步提升强度。

29、2)本发明超轻高强塑性双相镁锂合金引入了双稀土元素gd、y及晶粒细化元素ca,双稀土元素能够在β-li相界及相内处形成硬质强化相al-re(y、gd),提升β-li的强度,协调两相变形,促进热变形过程中β-li相的动态再结晶进程。ca元素能够有效细化α-mg相,弱化基面织构。双稀土加ca元素显著提升变形双相镁锂合金的塑性,进一步提升变形对镁锂合金的强化效果,达到双相镁锂合金强塑性的协同提升。

30、3)本发明超轻高强塑性双相镁锂合金在合金化添加双稀土和钙元素的基础上,进一步提升复合变形工艺对镁锂合金性能的强化效果。形成具有高强度的稀土第二相及纳米强化相,固溶强化、细晶强化及位错强化耦合作用机制。通过降温锻造、变温挤压与室温轧制的复合变形工艺大幅提升镁锂合金的强度,克服了单一挤压、轧制等变形工艺强化效果弱的问题。在此基础上,调控双稀土元素gd、y和ca的含量,优化变形双相镁锂合金中稀土强化相的含量、尺寸及分布,促进纳米mgli2al强化相的析出,弱化α-mg基面织构,细化两相结构,极大降低了复合变形过程中镁锂合金的塑性损失。

31、4)本发明超轻高强塑性双相镁锂合金密度为1.55-1.65g/cm3,抗拉强度为300-360mpa,屈服强度为280-340mpa,延伸率为12-25%。

32、综上,本发明超轻高强塑性双相镁锂合金的制备工艺简单,效率高,成本低,无污染,制备得到的超轻高强塑性双相镁锂合金力学性能优异,适用于工业化生产,能够满足航空航天、交通运输和机械制造领域对于镁锂合金应用所需的性能要求。

- 还没有人留言评论。精彩留言会获得点赞!