一种石墨烯改性的绿光透明陶瓷材料及其制备方法和应用与流程

1.本发明属于led用透明荧光材料领域,具体涉及一种石墨烯改性的绿光透明陶瓷材料及其制备方法和应用。

背景技术:

2.led具有光效高、节能环保、寿命长等优异性能,被广泛应用于户外照明、场馆照明、室内照明等领域。传统led光源是将y3al5o

12

:ce(yag:ce)荧光粉封装在环氧树脂或硅胶中,这些有机封装材料散热性差,led芯片工作过程中热量不易散发,导致光源温度上升,长时间工作造成有机封装材料老化分解,出现光衰、色偏移及工作寿命降低等问题。

3.yag:ce荧光透明陶瓷具有更高的热导率和热稳定性,用作led封装材料有效解决了有机封装材料因散热性差引起的光衰、色偏移、寿命降低等问题。yag:ce荧光陶瓷作为光转换材料时,其封装的led与yag:ce荧光粉封装的led都为白光led,无法满足特殊场合的照明需要。绿光led的主要应用包括:1)用于深海诱捕鱼,相比于金属卤化物/传统封装的led绿光集鱼灯,发光效率更高,散热性更好;2)绿光led搭配红色荧光材料可实现全光谱照明,提高显色性和发光品质;3)绿光led在水下可见光通信技术、蔬菜种植、禽类种蛋孵化等领域皆有广阔应用前景。如今大功率led特殊照明等高端照明市场方兴未艾,对荧光陶瓷的发光波段、散热性等提出更高要求,需要进一步提高led用绿光透明陶瓷的发光品质和热导率,使其满足大功率led的封装需求。

4.lu3al5o

12

:ce(luag:ce)是一种性能优异的绿光透明陶瓷,不仅可以被蓝光有效激发,而且热稳定性优异。据文献报道(xu,j.,et al.,journal of the european ceramic society,38(1),343-347),luag:ce荧光陶瓷封装的led在220℃时的发光强度仅下降了4.1%;连续运行了1000h后,发光强度仅下降了1.9%。专利文献cn201510234002.1虽然公开了一种luag:ce绿色荧光陶瓷,但是镥lu价格昂贵,luag:ce陶瓷的生产成本较高,大大限制了其应用范围。石墨烯是一种性能优异的二维材料,具有高透过率和高热导率(3500wm-1

k-1

)。许多研究表明,将石墨烯引入到tic、al2o3、aln、sio2、si3n4、sic等陶瓷基体中,其力学性能、热性能、电学性能等方面均取得了显著的效果。如在sic基体中引入2wt%的石墨烯,可将热导率由114wm-1

k-1

提升到145wm-1

k-1

。引入石墨烯会阻碍陶瓷基体的烧结致密化,因此通常采用热压烧结、放电等离子烧结、高频感应加热烧结等设备要求高的烧结方法以制备石墨烯-陶瓷复合材料。真空烧结方法比上述几种方法易制备大尺寸复杂形状陶瓷制品,同时提供额外驱动力以消除气孔、促进制品致密化。真空烧结方法制备yag:ce/luag:ce荧光陶瓷,需要在空气中退火以消除氧空位缺陷,而石墨烯在空气中退火易氧化分解,因此采用真空烧结方法制备石墨烯改性致密化荧光陶瓷复合材料是一项极具挑战性的工作。

技术实现要素:

5.本发明提供一种绿色荧光陶瓷材料,其化学组成为石墨烯-y

3-x-y

al5o

12

:xce

3+

,ylu

3+

,其中0.0001≤x≤0.1,0.01≤y≤2.9;以绿色荧光陶瓷材料的总重量计,石墨烯的质量百

分数小于0.5wt%但不为0。

6.根据本发明的实施方案,x的取值范围为0.0005≤x≤0.06,优选为0.001≤x≤0.01;示例性为0.0001、0.0005、0.001、0.0015、0.003、0.005、0.007、0.01、0.02、0.03、0.04、0.05、0.06、0.07、0.08、0.09、0.1。

7.根据本发明的实施方案,y的取值范围为0.1≤y≤2.5,优选为0.5≤y≤1.5,示例性为0.01、0.05、0.1、0.5、1、1.5、2.5、2.9。

8.根据本发明的实施方案,以绿光透明陶瓷的总质量计,石墨烯的质量分数小于等于0.1wt%且不为0;优选地,石墨烯的质量分数小于等于0.05wt%且不为0;示例性为0.001wt%、0.002wt%、0.004wt%、0.005wt%、0.006wt%、0.008wt%、0.01wt%、0.015wt%、0.02wt%、0.025wt%、0.03wt%、0.035wt%、0.04wt%、0.045wt%、0.05wt%。

9.根据本发明示例性的方案,所述绿色荧光陶瓷材料为:

10.0.03wt%石墨烯-y

2.989

al5o

12

:0.001ce

3+

,0.01lu

3+

,

11.0.05wt%石墨烯-y

2.497

al5o

12

:0.003ce

3+

,0.5lu

3+

,

12.0.01wt%石墨烯-y

1.493

al5o

12

:0.007ce

3+

,1.5lu

3+

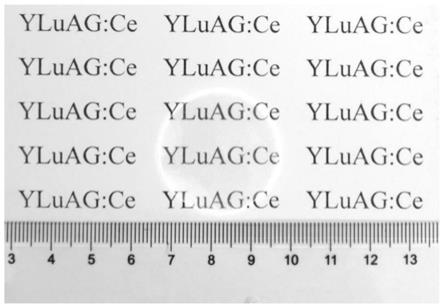

,或

13.0.05wt%石墨烯-y

0.0985

al5o

12

:0.0015ce

3+

,2.9lu

3+

。

14.根据本发明的实施方案,所述绿色荧光陶瓷材料为透明陶瓷材料。例如,其可见光透过率大于75%,优选大于78%,示例性为79%、80%、81%、82%。

15.根据本发明的实施方案,所述绿色荧光陶瓷材料的热导率大于5wm-1

k-1

,优选大于等于7wm-1

k-1

,还优选大于等于10wm-1

k-1

,示例性为7.2wm-1

k-1

,11.2wm-1

k-1

,12.1wm-1

k-1

,13.2wm-1

k-1

。

16.本发明还提供上述绿色荧光陶瓷材料的制备方法,包括如下步骤:

17.1)原料称量及球磨混料:将石墨烯、y2o3、al2o3、lu2o3和含ce化合物按照所述绿色荧光陶瓷材料的上述化合组成称量各原料的质量,向其中加入烧结助剂,球磨得到均匀分散的料浆;

18.2)制备陶瓷素坯;

19.3)使用粉体包埋步骤2)得到的陶瓷素坯,进行真空烧结制得绿色荧光陶瓷材料。

20.根据本发明的实施方案,所述烧结助剂为cao、mgo、sio2和teos中的一种、两种或更多种,优选为cao和teos、mgo、mgo和teos。

21.根据本发明的实施方案,所述含ce化合物可以选自ceo2和/或cen3o9·

6h2o。

22.根据本发明的实施方案,以绿色荧光陶瓷材料的总重量计,当所述烧结助剂含有cao和/或mgo时,cao或mgo的质量分数为0.001-0.01wt%,例如0.003-0.008wt%,示例性为0.001wt%、0.002wt%、0.004wt%、0.006wt%、0.008wt%、0.01wt%。

23.根据本发明的实施方案,以绿色荧光陶瓷材料的总重量计,当所述烧结助剂含有sio2和/或teos时,sio2或teos的质量分数为0.01-0.1wt%,例如0.03-0.08wt%,示例性为0.01wt%、0.02wt%、0.04wt%、0.06wt%、0.08wt%、0.1wt%。

24.根据本发明的实施方案,所述球磨为湿法球磨。例如,球磨的介质为无水乙醇或丙酮。例如,所述球磨的时间为4-30h,优选8-24h。

25.根据本发明的实施方案,步骤2)的制备陶瓷素坯具体为:步骤1)得到的料浆经烘干、过筛、干压及冷等静压成型、排胶,得到陶瓷素坯。

26.根据本发明的实施方案,所述烘干为真空干燥,例如干燥的温度为50-70℃,优选55-65℃,示例性为60℃。

27.根据本发明的实施方案,所述过筛、干压、冷等静压可以采用本领域已知操作条件。

28.根据本发明的实施方案,所述过筛为过150-200目筛。

29.根据本发明的实施方案,所述排胶的温度为250~600℃,优选为400~550℃,示例性为450℃、500℃、550℃。例如,所述排胶的时间为2~10小时,优选为4~8小时;示例性为2小时、4小时、6小时、8小时、10小时。

30.根据本发明的实施方案,包埋用的粉体为al2o3、y2o3中的一种或两种的混合粉体。其中,包埋用的粉体不与陶瓷素坯反应。

31.根据本发明的实施方案,步骤3)中,粉体在包埋前需经至少一次煅烧和破碎处理。

32.根据本发明的实施方案,在包埋前,先将包埋用的粉体在空气中经至少一次的煅烧、(研磨)破碎,例如至少2次的煅烧和(研磨)破碎。其中,煅烧的温度为1500~1750℃,优选为1650~1750℃,示例性为1500℃、1600℃、1650℃、1700℃、1750℃。其中,所述煅烧的时间为4~15h,优选为6~10h,示例性为4h、5h、6h、8h、10h、12h、15h。

33.根据本发明的实施方案,经至少一次煅烧和破碎处理的包埋用的粉体还需过筛,例如过60-150目筛。

34.根据本发明的实施方案,所述包埋为将包埋用的粉体均匀覆盖所述陶瓷素坯的表面,优选为上、下表面。优选地,包埋的厚度为0.3-0.6mm,例如0.4-0.5mm。

35.根据本发明的实施方案,在真空烧结前,所述陶瓷素坯用处理好的包埋粉体al2o3和/或y2o3进行包埋,包埋粉体过60~150目筛后均匀覆盖陶瓷素坯的上、下表面;优选地,包埋粉体覆盖陶瓷素坯上下表面的厚度为0.3~0.6mm。

36.根据本发明的实施方案,所述真空烧结的温度为1600~1750℃;优选地,真空烧结温度为1650~1750℃;更优选地,真空烧结温度为1650~1700℃。

37.根据本发明的实施方案,所述真空烧结的保温时间为2~20小时,优选为4~15小时;更优选为6~10小时。

38.根据本发明示例性的方案,所述绿色荧光陶瓷材料的制备方法包括如下步骤:

39.a)以石墨烯、y2o3、al2o3、lu2o3、以及ceo2和/或cen3o9·

6h2o为原料,按照所述绿色荧光陶瓷材料的上述化学组成准确称量各原料质量;

40.b)在上述配制好的原料中加入烧结助剂,得到混合物料;

41.c)以无水乙醇或丙酮为介质,所述混合物料经过湿法球磨,得到均匀分散的料浆;

42.d)所述料浆经过真空干燥、过筛、干压和冷等静压成型以及排胶工序,得到陶瓷素坯;

43.e)以经至少一次煅烧和破碎处理的al2o3和/或y2o3作为包埋粉体,包埋所述陶瓷素坯的上、下表面后,进行真空烧结,得到绿色荧光陶瓷材料。

44.本发明还提供上述绿色荧光陶瓷材料在led中的应用,优选用作led封装材料。例如,将所述绿色荧光陶瓷材料研磨抛光至led封装所需尺寸,比如0.1~2.0mm,得到适用于led封装的绿光透明陶瓷。

45.本发明还提供一种led封装材料,其含有所述绿色荧光陶瓷材料。

46.本发明还提供一种led器件,优选为led照明装置,其含有所述绿色荧光陶瓷材料。

47.优选地,所述led器件的光效不低于160lm/w,例如不低于165lm/w。

48.优选地,所述led器件的发光峰值波长在绿光区(490-540nm)。

49.优选地,所述led照明装置为led绿光照明装置;更优选为led绿光集鱼灯。

50.本发明的有益效果:

51.本发明克服了现有方法设备要求高的不足,降低石墨烯-荧光陶瓷复合材料的生产成本,得到高光效、散热性好的绿光透明陶瓷材料。

52.通过真空烧结方式引入少量石墨烯,极大地改善了绿光透明陶瓷的散热性能,适用于大功率led高端照明的封装材料。

53.通过粉体包埋的方式,抑制了真空烧结中氧空位的生成,避免了空气中退火工序以及工序中石墨烯的分解,制备出散热性好的绿光透明陶瓷材料。

54.散热性好的绿光透明陶瓷用作封装材料,有利于大功率led照明的热管理和使用寿命的提高。

附图说明

55.图1是实施例1中的绿光透明陶瓷的透过率曲线图。

56.图2是实施例1中的绿光透明陶瓷的发射光谱图。

57.图3是实施例2中的绿光透明陶瓷制品实物图。

58.图4是对比例2中的yag:ce荧光陶瓷的发射光谱图。

59.图5是对比例4中的未经埋粉烧结的陶瓷制品实物图。

具体实施方式

60.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

61.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

62.实施例1

63.按照化学组成配置0.03wt%石墨烯-y

2.989

al5o

12

:0.001ce

3+

,0.01lu

3+

,依次称量0.003g石墨烯,5.6451g y2o3,4.2639gα-al2o3,0.0332g lu2o3,0.0029g ceo2原料,并加入0.004g cao和0.05g teos作为烧结助剂。将以上原料和无水乙醇装入球磨罐中,用氧化铝磨球球磨24小时,转速为250r/min。球磨后的浆料在60℃真空烘箱中充分干燥后,粉体经过筛、干压成型后,再经过冷等静压200mpa压制成素坯。另取y2o3粉体在空气中经1750℃、8h重复煅烧、研磨破碎两次,用作包埋粉体。素坯在马弗炉中500℃、10小时排胶后,在素坯上、下表面铺洒厚度为0.5mm的y2o3包埋粉体,再置于真空钨丝炉进行烧结,烧结温度为1730℃,烧结时间为4小时。陶瓷制品研磨抛光至0.8mm,得到绿光透明陶瓷。其可见光透过率达到82%(如图1所示),热导率为13.2wm-1

k-1

。

64.将制得的绿光透明陶瓷与150w蓝光led芯片封装成led器件。在室温下,通入2650ma恒流驱动,测试得到的性能指标如下:

65.光效:162lm/w,峰值波长:532nm(如图2所示)。

66.可以看出,本实施例中的绿光透明陶瓷荧光体的光色品质和导热性能优异,足以满足对led特殊照明的需求。

67.实施例2

68.按照0.05wt%石墨烯-y

1.495

al5o

12

:0.003ce

3+

,0.5lu

3+

的化学组成配置0.003g石墨烯,4.4227g y2o3,3.9989gα-al2o3,1.5573g lu2o3,0.0204g cen3o9·

6h2o,0.005g mgo原料,制备绿光透明陶瓷。与实施例1不同的是:素坯排胶条件为450℃、8小时,真空烧结制度为1700℃烧结6小时。其它条件同实施例1,得到绿光透明陶瓷材料(如图3所示)。将陶瓷材料研磨抛光至1.0mm,得到绿光透明陶瓷。其可见光透过率达到80%,热导率为12.1wm-1

k-1

。

69.将制得的绿光透明陶瓷封装成led器件,测试其性能。封装和测试条件同实施例1。测试得到的性能指标如下:

70.光效:170lm/w,峰值波长:528nm。

71.图3是实施例2中的绿光透明陶瓷制品实物图,结合图3和上述测试结果可以看出,本实施例中的绿光透明陶瓷荧光体的透明度极佳,光色品质和导热性能优异,足以满足对led特殊照明的需求。

72.实施例3

73.按照0.01wt%石墨烯-y

1.493

al5o

12

:0.007ce

3+

,1.5lu

3+

的化学组成配置0.001g石墨烯,2.3230g y2o3,3.5128gα-al2o3,4.1041g lu2o3,0.0166g ceo2,0.0045g mgo,0.03g teos原料,制备绿光透明陶瓷。与实施例1不同的是:包埋粉体al2o3经1700℃煅烧10h后破碎,素坯埋粉厚度为0.4mm;素坯排胶条件为400℃、8小时;真空烧结制度为1680℃烧结10小时。其它条件同实施例1,得到绿光透明陶瓷材料。将陶瓷材料研磨抛光至1.2mm,得到绿光透明陶瓷。其可见光透过率达到79%,热导率为11.2wm-1

k-1

。

74.将制得的绿光透明陶瓷封装成led器件,测试其性能。封装和测试条件同实施例1。测试得到的性能指标如下:

75.光效:160lm/w,峰值波长:523nm。

76.可以看出,本实施例中的绿光透明陶瓷荧光体的光色品质和导热性能优异,足以满足对led特殊照明的需求。

77.实施例4

78.按照0.05wt%石墨烯-y

0.0985

al5o

12

:0.0015ce

3+

,2.9lu

3+

的化学组成配置0.005g石墨烯,0.1311g y2o3,3.0047gα-al2o3,6.7870g lu2o3,0.0030g ceo2,0.005g cao,0.05g teos原料,制备绿光透明陶瓷。与实施例1不同的是:包埋粉体y2o3经1700℃煅烧10h后破碎,素坯埋粉厚度为0.3mm;素坯排胶条件为500℃、8小时;真空烧结制度为1700℃烧结8小时。其它条件同实施例1,得到绿光透明陶瓷材料。将陶瓷材料研磨抛光至0.6mm,得到绿光透明陶瓷。其可见光透过率达到82%,热导率为7.2wm-1

k-1

。

79.将制得的绿光透明陶瓷封装成led器件,测试其性能。封装和测试条件同实施例1。测试得到的性能指标如下:

80.光效:175lm/w,峰值波长:511nm。

81.可以看出,本实施例中的绿光透明陶瓷荧光体的光色品质和导热性能优异,足以满足对led特殊照明的需求。

82.对比例1

83.按照y

0.0985

al5o

12

:0.0015ce

3+

,2.9lu

3+

的化学组成配置0.1312g y2o3,3.0062gα-al2o3,6.7904g lu2o3,0.0030g ceo2,0.005g cao,0.05g teos原料,制备绿光透明陶瓷。其它制备、封装以及测试条件同实施例4。其可见光透过率达到82%,热导率为5.9wm-1

k-1

。

84.封装后的led器件性能指标如下:

85.光效:172lm/w,峰值波长:510nm。

86.可以看出,本对比例中没有掺杂石墨烯改性,其热导率有所降低,这体现出本发明中掺杂石墨烯对yag基荧光陶瓷热性能改性的优越性。

87.对比例2

88.按照y

2.9985

al5o

12

:0.0015ce

3+

的化学组成配置5.6710g y2o3,4.2699gα-al2o3,0.0043g ceo2,0.005g cao,0.05g teos原料,制备荧光透明陶瓷。其它制备、封装以及测试条件同实施例4。其可见光透过率达到82%。热导率为10.5wm-1

k-1

。

89.封装后的led器件性能指标如下:

90.光效:158lm/w,峰值波长:545nm(如图4所示)。

91.可以看出,本对比例中没有掺杂lu

3+

,其发光波长在黄光区,且光效对比于实施例4和对比例1均有所降低。这更能体现出本发明中掺杂lu

3+

对yag:ce荧光陶瓷发光波长调控、光效增强的优越性。

92.对比例3

93.通过常压烧结制备实施例1中的0.03wt%石墨烯-y

2.989

al5o

12

:0.001ce

3+

,0.01lu

3+

绿光陶瓷,区别在于烧结环境为常压n2烧结,其它制备条件同实施例1。烧结制品致密度低和透明度低。

94.可以看出,本对比例中素坯为无压烧结,陶瓷制品烧结受石墨烯阻碍,降低致密度,这更能体现本发明中提出的真空烧制石墨烯改性绿光透明陶瓷的优越性。

95.对比例4

96.按照实施例2中的工序制备0.05wt%石墨烯-y

1.495

al5o

12

:0.003ce

3+

,0.5lu

3+

的荧光陶瓷,区别在于在真空烧结前,不对陶瓷进行粉体包埋,其它制备条件同实施例2。得到的陶瓷制品致密度高且透明度差,真空烧结形成了大量的氧空位缺陷,陶瓷制品呈暗褐色(如图5所示)。其发光强度远低于实施例2中制得的绿光陶瓷制品。

97.可以看出,本发明中所述的绿光陶瓷封装的led器件,峰值波长皆在绿光区,光效较高,散热性优异,可满足大功率led高端照明的需求,同时也反应了本发明中绿光透明陶瓷的优异性能。

98.以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1