铜-陶瓷接合体、及绝缘电路基板的制作方法

1.本发明涉及一种接合由铜或铜合金构成的铜部件及由含硅陶瓷构成的陶瓷部件而成的铜-陶瓷接合体、及在由含硅陶瓷构成的陶瓷基板的表面接合由铜或铜合金构成的铜板而成的绝缘电路基板。

2.本技术基于2019年12月19日于日本技术的专利申请2019-228780号、及2020年11月26日于日本技术的专利申请2020-196300号主张优先权,并将其内容援用于此。

背景技术:

3.在功率模块、led模块及热电模块中具有如下结构:在绝缘层的一面形成由导电材料构成的电路层的绝缘电路基板上,接合有功率半导体元件、led元件及热电元件。

4.例如,为了控制风力发电、电动汽车、油电混合汽车等所使用的大功率控制用的功率半导体元件,在工作时的发热量多,因此,作为搭载该功率半导体元件的基板,一直以来被广泛使用如下绝缘电路基板:该绝缘电路基板具备陶瓷基板和在该陶瓷基板的一面接合导电性优异的金属板而形成的电路层。另外,作为绝缘电路基板,还提供了在陶瓷基板的另一面接合金属板而形成金属层的绝缘电路基板。

5.例如,专利文献1提出了一种如下的功率模块用基板:将构成电路层及金属层的第一金属板及第二金属板作为铜板,且通过dbc(直接覆铜)法将该铜板直接接合于陶瓷基板。在该dbc法中,通过利用铜与铜氧化物的共晶反应在铜板与陶瓷基板的界面产生液相,接合铜板与陶瓷基板。

6.并且,在专利文献2中,提出了通过在陶瓷基板的一面及另一面接合铜板而形成电路层及金属层的绝缘电路基板。在该专利文献1中,在陶瓷基板的一面及另一面通过ag-cu-ti系钎料而配置铜板,通过进行加热处理而接合铜板(所谓活性金属钎焊法)。在该活性金属钎焊法中,使用了含有作为活性金属的ti的钎料,因此熔融的钎料与陶瓷基板的润湿性提高,可良好地接合陶瓷基板与铜板。

7.并且,专利文献3提出了一种如下的功率模块用基板:通过使用含有ag及ti的接合材料接合铜板及陶瓷基板而成,该铜板由铜或铜合金构成,该陶瓷基板由氮化硅构成,其中,在接合界面形成氮化化合物层与ag-cu共晶层,氮化化合物层的厚度在0.15μm以上且1.0μm以下的范围内。

8.专利文献1:日本特开平04-162756号公报

9.专利文献2:日本专利第3211856号公报

10.专利文献3:日本特开2018-008869号公报

11.然而,如专利文献1所公开的那样,在通过dbc法接合陶瓷基板与铜板的情况下,需要将接合温度设为1065℃以上(铜与铜氧化物的共晶点温度以上),因此,接合时有可能导致陶瓷基板劣化。

12.并且,如专利文献2所公开的那样,在通过活性金属钎焊法接合陶瓷基板与铜板的情况下,接合温度比较高,为900℃,因此仍然存在陶瓷基板劣化的问题。

13.在此,在专利文献3中,通过使用含有ag和ti的接合材料接合由铜或铜合金构成的铜板、及氮化硅构成的陶瓷基板而成,能够在比较低温的条件下接合陶瓷部件和铜部件,能够抑制接合时的陶瓷部件的劣化。

14.然而,最近根据绝缘电路板基板的用途,有时会负荷比以往更严苛的冷热循环。

15.因此,即使是负荷比以往更严苛的冷热循环的用途,也需要接合强度高且即使在冷热循环负荷时陶瓷基板也不会产生裂纹的绝缘电路基板。

技术实现要素:

16.本发明是鉴于上述情况而完成的,其目的在于提供接合强度高、并且冷热循环可靠性(陶瓷基板难以破裂)尤其优异的铜-陶瓷接合体及绝缘电路基板。

17.为了解决上述课题,本发明的铜-陶瓷接合体为通过接合铜部件及陶瓷部件而成的铜-陶瓷接合体,所述铜部件由铜或铜合金构成,所述陶瓷部件由含硅陶瓷构成,其特征在于,从所述铜部件与所述陶瓷部件的接合界面起朝向所述铜部件侧10μm至50μm的区域的最大压痕硬度在70mgf/μm2以上且150mgf/μm2以下的范围内。

18.根据本发明的铜-陶瓷接合体,由于从所述铜部件与所述陶瓷部件的接合界面起朝向所述铜部件侧10μm至50μm的区域的最大压痕硬度为70mgf/μm2以上,因此,接合界面附近的铜充分熔融并产生液相,从而陶瓷部件与铜部件牢固地接合。

19.另一方面,由于将上述区域的最大压痕硬度抑制在150mgf/μm2以下,因此接合界面附近不会过度变硬,能够抑制冷热循环负荷时的裂纹的产生。

20.因此,能够得到接合强度高、并且冷热循环可靠性尤其优异的铜-陶瓷接合体。

21.在此,在本发明的铜-陶瓷接合体中,优选所述陶瓷部件与所述铜部件的接合界面中,在所述陶瓷部件侧形成有活性金属化合物层,所述活性金属化合物层含有选自ti、zr、nb及hf中的一种或两种以上的活性金属的化合物,所述活性金属化合物层中的所述活性金属化合物粒子的最大粒径为180nm以下。

22.此时,在所述活性金属化合物层中,硬度相对低的晶界区域(金属相)所占的比例增加,所述活性金属化合物层的耐冲击性提高。由此,例如在所述铜部件上超声波接合端子材料时,能够抑制所述活性金属化合物层的裂纹的产生,抑制铜部件与陶瓷部件的剥离、陶瓷部件的裂纹的产生。

23.并且,在本发明的铜-陶瓷接合体中,优选在所述活性金属化合物层内存在si、cu及ag。

24.此时,在所述活性金属化合物层内存在si、cu及ag,因此能够抑制所述活性金属化合物层的裂纹的产生,并且在所述铜部件与所述陶瓷部件的接合界面不会产生未反应部,而且能够得到接合强度高的铜-陶瓷接合体。

25.本发明的绝缘电路基板为通过在陶瓷基板的表面接合铜板而成的绝缘电路基板,所述陶瓷基板由含硅陶瓷构成,所述铜板由铜或铜合金构成,其特征在于,从所述铜板与所述陶瓷基板的接合界面起朝向所述铜部件侧10μm至50μm的区域的最大压痕硬度在70mgf/μm2以上且150mgf/μm2以下的范围内。

26.根据本发明的绝缘电路基板,由于从所述铜板与所述陶瓷基板的接合界面起朝向所述铜板侧10μm至50μm的区域的最大压痕硬度为70mgf/μm2以上,因此,接合界面附件的铜

充分熔融并产生液相,从而陶瓷基板与铜板牢固地接合。

27.另一方面,由于将上述区域的最大压痕硬度抑制在150mgf/μm2以下,因此接合界面附近不会过度变硬,能够抑制冷热循环负荷时的裂纹的产生。

28.因此,能够得到接合强度高、并且冷热循环可靠性尤其优异的绝缘电路基板。

29.在此,在本发明的绝缘电路基板中,优选所述铜板与所述陶瓷基板的接合界面中,在所述陶瓷基板侧形成有活性金属化合物层,所述活性金属化合物层含有选自ti、zr、nb及hf中的一种或两种以上的活性金属的化合物,所述活性金属化合物层中的所述活性金属化合物粒子的最大粒径为180nm以下。

30.此时,所述活性金属化合物层中,硬度相对低的晶界区域(金属相)所占的比例增加,所述活性金属化合物层的耐冲击性提高。由此,例如在所述铜板上超声波接合端子材料时,能够抑制所述活性金属化合物层的裂纹的产生,抑制铜板与陶瓷基板的剥离、陶瓷基板的裂纹的产生。

31.并且,在本发明的绝缘电路基板中,优选在所述活性金属化合物层内,存在si、cu及ag。

32.此时,在所述活性金属化合物层内存在si、cu及ag,因此能够抑制所述活性金属化合物层的裂纹的产生,并且在所述铜板与所述陶瓷基板的接合界面不会产生未反应部,而且能够得到接合强度高的绝缘电路基板。

33.根据本发明,能够提供接合强度高、并且冷热循环可靠性尤其优异的铜-陶瓷接合体及绝缘电路基板。

附图说明

34.图1是使用本发明的实施方式所涉及的绝缘电路基板的功率模块的概略说明图。

35.图2是本发明的实施方式所涉及的绝缘电路基板的电路层(金属层)与陶瓷基板的接合界面的放大说明图。

36.图3是形成于本发明的实施方式所涉及的绝缘电路基板的电路层(金属层)与陶瓷基板的接合界面的活性金属化合物层的观察照片。

37.图4是活性金属化合物层的eds(能量色散谱)光谱的一例。

38.图5是本发明的实施方式所涉及的绝缘电路基板的制造方法的流程图。

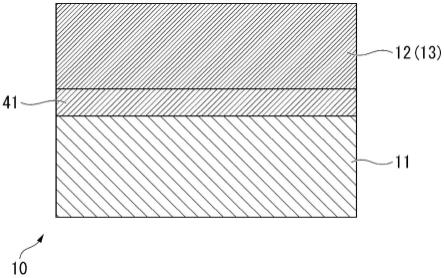

39.图6是本发明的实施方式所涉及的绝缘电路基板的制造方法的概略说明图。

40.图7是表示实施例的接合界面附近的最大压痕硬度的测量点的说明图。

41.图8是表示实施例的压痕硬度试验的测量原理的说明图。

具体实施方式

42.以下,参考附图对本发明的实施方式进行说明。

43.本实施方式所涉及的铜-陶瓷接合体为接合作为由陶瓷构成的陶瓷部件的陶瓷基板11、作为由铜或铜合金构成的铜部件的铜板22(电路层12)及铜板23(金属层13)而成的绝缘电路基板10。图1示出具备本实施方式的绝缘电路基板10的功率模块1。

44.该功率模块1具备:配设有电路层12及金属层13的绝缘电路基板10、在电路层12的一面(在图1中为上面)通过接合层2接合的半导体元件3、及配置于金属层13的另一侧(在图

1中为下侧)的散热器30。

45.半导体元件3由si等半导体材料构成。该半导体元件3与电路层12通过接合层2接合。

46.接合层2例如由sn-ag系、sn-in系或sn-ag-cu系的焊料构成。

47.散热器30用于对前述的绝缘电路基板10进行散热。该散热器30由铜或铜合金构成,在本实施方式中,由磷脱氧铜构成。在该散热器30中,设有用于供冷却用流体流动的流路31。

48.另外,在本实施方式中,散热器30与金属层13通过由焊料构成的焊料层32进行接合。该焊料层32例如由sn-ag系、sn-in系或sn-ag-cu系的焊料构成。

49.并且,如图1所示,本实施方式的绝缘电路基板10具备:陶瓷基板11、配设于该陶瓷基板11的一面(在图1中为上面)的电路层12、及配设于陶瓷基板11的另一面(在图1中为下面)的金属层13。

50.陶瓷基板11由绝缘性及散热性优异的含硅陶瓷构成,在本实施方式中,由氮化硅(si3n4)构成。该陶瓷基板11的厚度例如设定在0.2mm以上且1.5mm以下的范围内,在本实施方式中,设定为0.32mm。

51.如图6所示,电路层12通过在陶瓷基板11的一面(在图6中为上面)接合由铜或铜合金构成的铜板22而形成。

52.在本实施方式中,电路层12通过使由无氧铜的轧制板构成的铜板22接合于陶瓷基板11而形成。

53.另外,成为电路层12的铜板22的厚度设定在0.1mm以上且2.0mm以下的范围内,在本实施方式中,设定为0.6mm。

54.如图6所示,金属层13通过在陶瓷基板11的另一面(在图6中为下面)接合由铜或铜合金构成的铜板23而形成。

55.在本实施方式中,金属层13通过使由无氧铜的轧制板构成的铜板23接合于陶瓷基板11而形成。

56.另外,成为金属层13的铜板23的厚度设定在0.1mm以上且2.0mm以下的范围内,在本实施方式中,设定为0.6mm。

57.然后,在陶瓷基板11与电路层12(金属层13)的接合界面,如图2所示,形成活性金属化合物层41,该活性金属化合物层41含有选自ti、zr、nb及hf中的一种或两种以上的活性金属的化合物。

58.该活性金属化合物层41通过接合材料中所含的活性金属与陶瓷基板11反应而形成。

59.在本实施方式中,使用ti作为活性金属,由于陶瓷基板11由氮化铝构成,因此活性金属化合物层41为氮化钛(tin)层。

60.在此,本实施方式的绝缘电路基板10中,从电路层12(金属层13)与陶瓷基板11的接合界面起朝向电路层12(金属层13)侧10μm至50μm的区域的最大压痕硬度在70mgf/μm2以上且150mgf/μm2以下的范围内。

61.另外,上述最大压痕硬度的下限优选为75mgf/μm2以上,更优选为85mgf/μm2以上。另一方面,上述最大压痕硬度的上限优选为135mgf/μm2以下,更优选为125mgf/μm2以下。

62.并且,在本实施方式的绝缘电路基板10中,如图3所示,优选活性金属化合物层41中的活性金属化合物粒子45的最大粒径为180nm以下。这些活性金属化合物粒子45之间的晶界成为金属相。活性金属化合物粒子45的最大粒径为180nm以下,因此相对硬度低的金属相所占的比例增加,从而活性金属化合物层41的耐冲击性提高。由此,例如在铜部件超声波接合端子材料时,能够抑制活性金属化合物层41的裂纹的产生,抑制铜部件与陶瓷部件的剥离、陶瓷部件的裂纹的产生。

63.另外,活性金属化合物层41中的活性金属化合物粒子45的最大粒径更优选为150nm以下,进一步优选为120nm以下。

64.并且,在本实施方式的绝缘电路基板10中,优选在活性金属化合物层41内存在si、cu及ag。

65.另外,存在于该活性金属化合物层41的si、cu及ag能够通过如下过程进行确认:使用透射型电子显微镜观察活性金属化合物层41中的活性金属化合物粒子45的粒子间及晶界,而获得eds光谱。将活性金属化合物层41的eds光谱的一例示于图4。确认到si、cu及ag的峰值,可知在活性金属化合物层41内,存在si、cu及ag。

66.以下,参考图5及图6对本实施方式所涉及的绝缘电路基板10的制造方法进行说明。

67.(层叠工序s01)

68.首先,准备由氮化硅(si3n4)构成的陶瓷基板11,如图6所示,在成为电路层12的铜板22与陶瓷基板11之间,以及成为金属层13的铜板23与陶瓷基板11之间、配设ag-ti系钎料(ag-cu-ti系钎料)24。

69.另外,作为ag-ti系钎料(ag-cu-ti系钎料)24,例如,优选使用具有如下组成的ag-ti系钎料:含有0质量%以上且32质量%以下的范围内的cu,含有0.5质量%以上且20质量%以下的范围内的作为活性金属的ti,剩余部分为ag及不可避免的杂质。并且,ag-cu-ti系钎料24的厚度优选在2μm以上且10μm以下的范围内。

70.(加热工序s02)

71.接着,在对铜板22和陶瓷基板11加压的状态下,在真空气氛下的加热炉内加热,使ag-ti系钎料(ag-cu-ti系钎料)24熔融。

72.在此,加热工序s02中的加热温度在cu与si的共晶点温度以上且850℃以下的范围内。并且,在该加热工序s02中,上述加热温度下的温度积分值在1℃

·

h以上且110℃

·

h以下的范围内。

73.并且,该加热工序s02中的加压荷载优选设在0.029mpa以上且2.94mpa以下的范围内。

74.(冷却工序s03)

75.并且,在加热工序s02之后,通过进行冷却,使熔融的ag-ti系钎料(ag-cu-ti系钎料)24凝固。

76.另外,该冷却工序s03中的冷却速度优选在2℃/min以上且10℃/min以下的范围内。

77.在此,上述加热工序s02中,在活性金属化合物层41中在tin的晶界存在共晶液相,将该共晶液相作为扩散的通路,陶瓷基板11侧的si及ag-cu-ti系钎料24的ag、cu及ti相互

扩散,从而促进陶瓷基板11的界面反应。

78.由此,从电路层12(金属层13)与陶瓷基板11的接合界面起朝向电路层12(金属层13)侧10μm至50μm的区域的最大压痕硬度在70mgf/μm2以上且150mgf/μm2以下的范围内。

79.如上所述,通过层叠工序s01、加热工序s02及冷却工序s03,陶瓷基板11与铜板22、23接合,从而制造本实施方式的绝缘电路基板10。

80.(散热器接合工序s04)

81.接着,在绝缘电路基板10的金属层13的另一面侧接合散热器30。

82.将绝缘电路基板10与散热器30通过焊料进行层叠,并装入加热炉,通过焊料层32将绝缘电路基板10与散热器30进行焊料接合。

83.(半导体元件接合工序s05)

84.接着,通过焊接将半导体元件3接合在绝缘电路基板10的电路层12的一面。

85.通过上述工序,制出图1所示的功率模块1。

86.根据以上构成的本实施方式的绝缘电路基板10(铜-陶瓷接合体),从电路层12(金属层13)与陶瓷基板11的接合界面起朝向电路层12(金属层13)10μm至50μm的区域的最大压痕硬度在70mgf/μm2以上,因此接合界面附近的铜充分熔融而生成液相,陶瓷基板11与电路层12(金属层13)更牢固地接合。

87.另一方面,由于将上述最大压痕硬度抑制在150mgf/μm2以下,因此接合界面附近不会过度变硬,能够抑制冷热循环负荷时的裂纹的产生。

88.在本实施方式的绝缘电路基板10中,形成于陶瓷基板11与电路层12(金属层13)的接合界面的活性金属化合物层41中的活性金属化合物粒子45的最大粒径为180nm以下时,在活性金属化合物层41中,由相对硬度低的金属相构成的晶界区域所占的比例变多,能够确保活性金属化合物层41的耐冲击性。由此,例如在电路层12(金属层13)超声波接合端子材料时,能够抑制活性金属化合物层41的裂纹的产生,并抑制电路层12(金属层13)与陶瓷基板11的剥离、陶瓷基板11的裂纹的产生。

89.并且,在本实施方式的绝缘电路基板10中,在活性金属化合物层41内存在si、cu及ag时,能够抑制所述活性金属化合物层41的裂纹的产生,并且在陶瓷基板11与电路层12(金属层13)的接合界面不会产生未反应部,而且能够得到接合强度高的绝缘电路基板10。

90.以上,对本发明的实施方式进行了说明,但本发明并不限定于此,在不脱离本发明的技术思想的范围内,可进行适当变更。

91.例如,在本实施方式中,对在绝缘电路基板搭载半导体元件而构成功率模块进行了说明,但并不限定于此。例如,可以在绝缘电路基板的电路层搭载led元件而构成led模块,也可以在绝缘电路基板的电路层搭载热电元件而构成热电模块。

92.并且,在本实施方式的绝缘电路基板中,对电路层与金属层均由铜板(该铜板由铜或铜合金构成)构成的情况进行了说明,但并不限定于此。

93.例如,电路层与陶瓷基板以本发明的铜-陶瓷接合体构成时,对于金属层的材质或接合方法并无限定,可以没有金属层,金属层也可以由铝或铝合金构成,也可以由铜与铝的层叠体构成。

94.另一方面,金属层与陶瓷基板以本发明的铜-陶瓷接合体构成时,对于电路层的材质或接合方法并无限定,电路层可由铝或铝合金构成,也可以由铜与铝的层叠体构成。

95.并且,在本实施方式中,在层叠工序s01中,说明了在铜板22、23与陶瓷基板11之间配设ag-ti系钎料(ag-cu-ti系钎料)24,但并不限定于此,也可以使用含有其他活性金属的接合材料。

96.并且,在本实施方式中,对陶瓷基板由氮化硅(si3n4)构成进行了说明,但并不限定于此,也可以为由其他的含硅陶瓷构成的陶瓷基板。

97.实施例

98.以下,对为了确认本发明的效果而进行的确认实验的结果进行说明。

99.(实施例1)

100.首先,准备了由氮化硅(si3n4)构成的陶瓷基板(40mm

×

40mm

×

0.32mm)。

101.在该陶瓷基板的两面接合由无氧铜构成的铜板(37mm

×

37mm

×

厚度1.0mm),具体地,使用表1所示的含有活性金属的ag-cu系钎料,以表1所示的条件接合铜板与陶瓷基板,获得绝缘电路基板(铜-陶瓷接合体)。另外,接合时的真空炉的真空度为5

×

10-3

pa。

102.关于得到的绝缘电路基板(铜-陶瓷接合体),如下所述评价了接合界面附近的最大压痕硬度、冷热循环可靠性。

103.(接合界面附近的最大压痕硬度)

104.在从铜板和陶瓷基板之间的接合界面起朝向铜板侧10μm至50μm的区域中,使用压痕硬度测试仪(由elionix inc.制造的ent-1100a)测量最大压痕硬度。测量条件是使用伯克维奇(berkovich)压头,成为f

max

=5000mgf(分割数=500,步距=20ms)。另外,通过砂轮抛光露出对象截面,成为测量面,如图7所示,以10μm间隔在50处的测量点测量压痕硬度,确认了其中的压痕硬度的最大值。

105.在该压痕硬度试验中,如图8所示,在压头压入过程中,可连续性测量负荷的荷载与压入深度,从荷载-位移曲线,能够取得塑性/弹性/蠕变等的信息。

106.(冷热循环可靠性)

107.在以下气氛中保持之后,通过sat(超声波扫描显微镜)检查,检查铜板与陶瓷基板的接合界面,判定陶瓷破裂的有无。

[0108]-78℃

×

2min

←→

350℃

×

2min

[0109]

并且,评价了产生破裂的循环数。将小于6次确认到破裂的情况评价为

“×”

,将6次以上未确认到破裂的情况评价为

“○”

。将评价结果示于表1。

[0110]

[表1]

[0111][0112]

※

从铜板与陶瓷基板的接合界面起朝向铜板侧10μm至50μm的区域的最大压痕硬度

[0113]

在作为活性金属使用ti,加热工序的温度积分值为0.5℃

·

h的比较例1中,接合界面的最大压痕硬度为174mgf/μm2,比本发明的范围大,冷热循环可靠性为

“×”

。

[0114]

在作为活性金属使用zr,加热工序的温度积分值为0.7℃

·

h的比较例2中,接合界面的最大压痕硬度为160mgf/μm2,比本发明的范围大,冷热循环可靠性为

“×”

。

[0115]

相对于此,在接合界面的最大压痕硬度在70mgf/μm2以上且150mgf/μm2以下的范围内的本发明例1-8中,与活性金属的种类无关,冷热循环可靠性为

“○”

。

[0116]

(实施例2)

[0117]

准备了由氮化硅(si3n4)构成的陶瓷基板(40mm

×

40mm

×

0.32mm)。

[0118]

在该陶瓷基板的两面接合由无氧铜构成的铜板(37mm

×

37mm

×

厚度0.2mm),并使用表2所示的含活性金属的ag-cu系钎料,以表2所示的条件接合铜板与陶瓷基板,获得绝缘电路基板(铜-陶瓷接合体)。另外,接合时的真空炉的真空度为5

×

10-3

pa。

[0119]

关于得到的绝缘电路基板(铜-陶瓷接合体),以与实施例1同样的方法评价了接合界面附近的最大压痕硬度。

[0120]

并且,对于活性金属化合物层中的活性金属化合物粒子的最大粒径、活性金属化合物层中的si、ag及cu的有无、超声波接合,通过以下所示的方法进行了评价。

[0121]

(活性金属化合物粒子的最大粒径)

[0122]

使用透射型电子显微镜(fei制造的titan chemistem)以倍率50万倍观察活性金属化合物层,得到haadf图像。

[0123]

通过该haadf图像的图像分析,计算出活性金属化合物粒子的圆当量直径。根据10个视场的图像分析结果,将观察到的活性金属化合物粒子的最大圆当量直径作为最大粒径示于表2。

[0124]

(活性金属化合物层中的si、ag及cu的有无)

[0125]

对活性金属化合物层中的晶界使用透射型电子显微镜(fei制titan chemistem)在加速电压200kv、倍率50万倍至70万倍,以每点7μs累计1100帧。在eds光谱中,si、ag及cu为0.15cps/ev时,si、ag及cu评价为“有”。

[0126]

(超声波接合的评价)

[0127]

对于绝缘电路基板,使用超声波金属接合机(ultrasonic engineering co.,ltd.制:60c-904),以荷载850n,崩塌量0.7mm,接合区域5mm

×

5mm的条件,将铜端子(10mm

×

20mm

×

2.0mm厚)进行了超声波接合。另外,铜端子分别按50个为单位接合。

[0128]

接合后,使用超声波探伤装置(hitachi solutions,ltd.制finesat200),检查铜板与陶瓷基板的接合界面。将在50个中观察到5个以上的铜板与陶瓷基板的剥离或陶瓷破裂的情况评价为“d”,将在50个中观察到3个以上且4个以下的铜板与陶瓷基板的剥离或陶瓷破裂的情况评价为“c”,将在50个中观察到1个以上且2个以下的铜板与陶瓷基板的剥离或陶瓷破裂的情况评价为“b”,将在50个中均未观察到铜板与陶瓷基板的剥离或陶瓷破裂的情况评价为“a”。将评价结果示于表2。

[0129]

[表2]

[0130][0131]

※

从铜板与陶瓷基板的接合界面起朝向铜板侧10μm至50μm的区域的最大压痕硬度

[0132]

分别比较活性金属为ti的本发明例11-13、活性金属为hf的本发明例14-16、活性金属为zr的本发明例17-19时,通过活性金属化合物层中的活性金属化合物粒子的最大粒径变小,可确认能够抑制超声波接合时的铜板与陶瓷基板的剥离、或陶瓷基板的裂纹的产生。

[0133]

由以上的结果确认到,根据本发明例,能够提供接合强度高、并且冷热循环可靠性尤其优异的铜-陶瓷接合体及绝缘电路基板。

[0134]

符号说明

[0135]

10-绝缘电路基板(铜-陶瓷接合体),11-陶瓷基板(陶瓷部件),12-电路层(铜部件),13-金属层(铜部件),41-活性金属化合物层,45-活性金属化合物粒子。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1