一种高铁型全尾矿基发泡陶瓷保温材料及其制备方法

1.本技术涉及发泡陶瓷保温材料领域,尤其是资源化保温材料领域,具体为一种高铁型全尾矿基发泡陶瓷保温材料及其制备方法。

背景技术:

2.发泡陶瓷材料是一种通过在坯体配方中添加适量的发泡剂而制得的具有闭气孔的陶瓷材料,其具有轻质、隔热、保温和隔音等优点,已广泛应用于建筑、石油化工等领域。

3.目前,现有发泡陶瓷材料的生产工艺为:以长石、高岭土、石英等硅酸盐为基础原料,添加发泡剂,通过成型和高温热处理等工艺,而获得产品。现有技术制备发泡陶瓷材料,需要使用大量的优质硅酸盐原料,导致生产成本较高,从而限制了发泡陶瓷材料的生产发展,以及进一步的推广和应用。

4.此外,我国四川矿床种类繁多,主要包括有钒钛磁铁矿、石英砂岩矿床、硫铁矿等等,储量和开采量均较高。然而,在开采的过程中,为降低生产成本和提高矿石品质,工作人员主要开采高品位的原矿石,而周边的贫杂矿,以及经过多次磁选的尾矿,将被大量抛弃,这些尾矿不仅会给当地带来巨大的经济负担,还会造成严重的环境污染。目前,对尾矿进行堆积和填埋仍是主要的处理方法,其存在环境污染、占用大量土地资源、尾矿资源浪费等问题。而现有研究发现,尾矿与发泡陶瓷保温材料在化学组成上比较相似,为尾矿制备发泡陶瓷提供了理论基础。

5.例如,中国专利申请cn107032819a公开了一种利用白泥生产发泡陶瓷防火保温材料的方法,其通过将白泥、助溶剂、熔剂混合得到物料,并将得到的物料进行球磨,将球磨得到的浆料进行干燥,然后放入模具在高温下进行烧结得到发泡陶瓷材料,该材料的抗拉强度为0.39

‑

0.51mpa。

6.中国专利申请cn106588081a公开了一种铁尾矿基轻质保温发泡陶瓷材料的制备,通过将铁尾矿、瓷石、长石、黏土、发泡剂、外加发泡剂以及外加助磨剂进行混合,然后进行湿法球磨得到浆料,并对浆料进行压制成型后,再进行烧结,从而得到发泡陶瓷材料,该材料的抗压强度为0.81

‑

0.96mpa。

7.上述方案虽通过废料制备出了发泡陶瓷,但得到的发泡陶瓷材料力学强度较低,可应用范围较窄。

8.为此,迫切需要一种的方法和/或材料,以解决上述问题。

技术实现要素:

9.本技术的发明目的在于:针对在现有技术中,采用尾矿所制备的发泡陶瓷保温材料存在力学强度较低、可应用范围较窄的问题,提供一种高铁型全尾矿基发泡陶瓷保温材料及其制备方法。

10.本技术的发明目的之一在于,提供一种高铁型全尾矿基发泡陶瓷保温材料,其全部以尾矿为原料,进行发泡陶瓷的制备,且制备的发泡陶瓷保温材料具有力学强度好的优

点。

11.本技术的发明目的之二在于,提供一种高铁型全尾矿基发泡陶瓷保温材料的制备方法。该方法具有操作简单,原材料来源广泛,烧成温度较低的优点,所制备出的发泡保温材料体积密度轻、孔径均匀、强度高、导热系数低。

12.为实现上述第一个目的,本发明提供如下技术方案。

13.一种高铁型全尾矿基发泡陶瓷保温材料,其原料由基料和辅料组成;

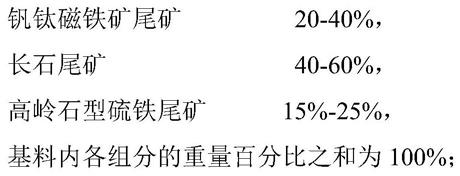

14.所述基料按如下重量百分比配比各组分:

[0015][0016]

所述辅料为基料质量的0.3

‑

1.0%,所述辅料由碳化硅和碳酸钠按质量比1:0.8

‑

1.2构成。

[0017]

所述钒钛磁铁矿尾矿化学成分包括有:35

‑

45wt%sio2、12

‑

15wt%al2o3;

[0018]

所述长石尾矿化学成分包括有:70

‑

75wt%sio2、12

‑

15wt%al2o3;

[0019]

所述高岭石型硫铁尾矿化学成分包括有:45

‑

50wt%sio2、40

‑

45wt%al2o3。

[0020]

上述方案采用钒钛磁铁矿尾矿、高岭石型硫铁尾矿作为原料,因钒钛磁铁矿尾矿、高岭石型硫铁尾矿中含有较多的sio2和al2o3,能够在高温的条件形成铝硅酸盐的独特结构,作为材料的骨架,使得材料具有较好的力学性能。同时,原料中还添加有长石尾矿,长石尾矿中含有大量的sio2;进一步提高了整体结构中硅的含量,使得材料内具有足够的sio2和al2o3,生成骨架。

[0021]

本技术通过控制原料之间的配比,足够的sio2能够和原料中的其他物质反应并生成硅酸盐熔体;材料中sio2和al2o3生成骨架,能够稠化烧结时产生的液相,使得发泡剂在材料体系内产生的气泡不容易扩大,产生的气泡的孔径较小且均匀,使得气泡对材料整体的力学强度的影响较小,从而使得到的材料能保持大部分的力学强度,并使得材料具有较小的导热系数及较高的力学强度,能够应用于更多的场合。

[0022]

进一步,本技术全部以钒钛磁铁矿尾矿、高岭石型硫铁尾矿以及长石尾矿作为制备主原料,有效的解决了尾矿的堆存及土地占用的问题,有利于保护环境,节省陶瓷保温材料生产成本。

[0023]

所述钒钛磁铁矿尾矿的化学成分还包括:12

‑

16wt%cao、4

‑

6wt%mgo、1

‑

2wt%na2o、13

‑

18wt%fe2o3、2

‑

6wt%tio2、1

‑

2wt%so3;

[0024]

所述长石尾矿的化学成分还包括:1

‑

2wt%cao、0.5

‑

1.0wt%mgo、3

‑

4wt%na2o、4

‑

5wt%k2o、2

‑

4wt%fe2o3;

[0025]

所述高岭石型硫铁尾矿的化学成分还包括:3

‑

5wt%tio2、2

‑

4wt%cao、2

‑

5wt%fe2o3、1

‑

2wt%so3。

[0026]

本技术采用的原料中,还含有cao、mgo、na2o以及fe2o3成份,从而补充了体系中cao、mgo、na2o等碱土金属或碱金属氧化物,这些碱土金属或碱金属氧化物能够辅助烧结,起到助溶剂的作用,从而降低了烧结温度,节约能源。

[0027]

所述钒钛磁铁矿尾矿的组分包括:40%

‑

45wt%长石、25

‑

30wt%辉石、5

‑

8wt%角闪石、4

‑

7%石英、3

‑

6wt%钛铁矿、3

‑

6wt%磁铁矿、2

‑

4wt%黄铁矿;所述长石尾矿的组分包括有:30

‑

50wt%石英、50

‑

70wt%长石;所述高岭石型硫铁尾矿的组分包括有:94

‑

96wt%高岭石、2

‑

4wt%锐钛矿、1

‑

3wt%黄铁矿、1

‑

3wt%方解石。

[0028]

通过采用上述的技术方案,其中的长石矿物能够促进莫来石的析晶转化,从而能够提高材料整体的的力学强度,使得材料能够应用于更多的场合。

[0029]

进一步,原料由基料和辅料组成,基料按照基料按质量百分比计,其中钒钛磁铁矿尾矿25

‑

35%,高岭石型硫铁尾矿15

‑

25%,长石尾矿45

‑

55%。进一步地,辅料为复合发泡剂,复合发泡剂的质量为基料总重的0.3

‑

1.0%;复合发泡剂由碳化硅和碳酸钠按质量比1:0.8

‑

1.2构成。进一步地,所述复合发泡剂的细度为100

‑

200目。

[0030]

通过采用上述技术方案,复合发泡剂在高温条件下和氧气反应,生成sio2、co以及co2,生成的co以及co2气体能够使得材料内形成气泡,从而提高材料的气孔率,并使得所制备的材料具有较低的密度。进一步,复合发泡剂在高温条件下还会生成sio2,从而补充了材料中sio2的含量,并且不会给材料基体中带来其他元素。通过采用上述的技术方案,复合发泡剂的颗粒度为100

‑

200目,有利于复合发泡剂在材料中的分散,复合发泡剂分散的更加均匀,从而能够使得材料产生气泡的位置更加均匀,减少气泡对材料的力学强度造成的影响,使得材料具有更好的力学强度。

[0031]

为实现上述第二个目的,本发明提供了如下技术方案。

[0032]

一种全尾矿基发泡陶瓷保温材料的制备方法,其特征在于,包括如下步骤:

[0033]

(1)按前述配比称取钒钛磁铁矿尾矿、长石尾矿、高岭石型硫铁尾矿、复合发泡剂,混合均匀,得到混合料;

[0034]

(2)将混合料与磨球、水混合均匀后,通过磨矿装置中细化,得到浆料;

[0035]

(3)将步骤(2)制备的浆料采用滤棉分水进行驱水处理,驱水后的物料经干燥处理后,得到生料;

[0036]

(4)将生料平铺于模具中,而后在高温炉中发泡成型,烧成温度为1100~1150℃,煅烧时间为15

‑

35min,即得发泡陶瓷材料。

[0037]

所述步骤(2)中,混合料、磨球、水的质量比为1:2:0.5。

[0038]

所制备发泡陶瓷材料的理化性质如下:体积密度180~250kg/m3,抗压强度3.50~5.50mpa,抗折强度1.20~1.80mpa,导热系数0.09~0.11(w/(m.k))。

[0039]

本技术的制备工艺合理,操作方便,能够满足大规模生产的需要,且所制备的发泡陶瓷保温材料力学强度好、密度低、导热系数低。

[0040]

步骤(2)中,浆料内组分的细度小于150目。

[0041]

通过采用上述的技术方案,浆料的细度小于150目,使得在高温烧结的过程中,液相能够分布的更加均匀,也使得复合发泡剂能够在材料基体内分布的更加均匀,从而提高材料的力学强度,更加耐用。同时,尾矿中铁含量较高,在烧结过程中可适当降低烧成温度和烧成时间。

[0042]

针对前述问题,本技术提供一种高铁型全尾矿基发泡陶瓷保温材料及其制备方法。其中,高铁型全尾矿基发泡陶瓷保温材料由基料和辅料组成;根据硅酸盐陶瓷三相图,选择以铁含量较高的钒钛磁铁矿尾矿、高岭石型硫铁尾矿和长石尾矿为基料,基料按如下

重量百分比称取:20

‑

40wt%钒钛磁铁矿尾矿、40

‑

60wt%长石尾矿、15

‑

25wt%高岭石型硫铁尾矿;辅料为复合发泡剂,辅料按基料总质量的0.3

‑

1.0%称取;复合发泡剂由碳化硅和碳酸钠按质量比1:0.8

‑

1.2构成。

[0043]

其中,钒钛磁铁矿尾矿的化学成分包括35

‑

45wt%sio2、12

‑

15wt%al2o3、12

‑

16wt%cao、4

‑

6wt%mgo、1

‑

2wt%na2o、13

‑

18wt%fe2o3、2

‑

6wt%tio2、1

‑

2wt%so3;长石尾矿的化学成分包括:70

‑

75wt%sio2、12

‑

15wt%al2o3、1

‑

2wt%cao、0.5

‑

1.0wt%mgo、3

‑

4wt%na2o、4

‑

5wt%k2o、2

‑

4wt%fe2o3;所述高岭石型硫铁尾矿的化学成分还包括:45

‑

50wt%sio2、40

‑

45wt%al2o3、3

‑

5wt%tio2、2

‑

4wt%cao、2

‑

5wt%fe2o3、1

‑

2wt%so3。

[0044]

综上,本技术以钒钛磁铁矿尾矿、高岭石型硫铁尾矿、长石尾矿为基料,按重量百分比称取各组分:20

‑

40wt%钒钛磁铁矿尾矿、40

‑

60wt%长石尾矿、15

‑

25wt%高岭石型硫铁尾矿,复合发泡剂按基料总重的0.3

‑

1.0%称取。将称取的原料与磨球、水混合后,装入磨矿装置中细化,而后进行驱水处理得到生料,最后将生料平铺在模具中,于高温电阻炉中发泡成型,得到发泡陶瓷保温材料。本发明可生产出生产出密度小、强度高、导热系数低的外墙陶瓷保温材料,其具有保温隔热性能好、防火达到a级、耐腐蚀等优点。本技术具有工艺简单、实用价值高、重复性较强的特点,可实现高铁型尾矿资源化综合利用,具有较高的应用价值和较好的应用前景。

[0045]

综上所述,由于采用了上述技术方案,本发明的有益效果是:

[0046]

1、本发明采用全尾矿为原料,制备发泡陶瓷保温材料,可实现尾矿资源化利用,减少尾矿堆存给生态、环境带来的危害;

[0047]

2、本发明制备过程简单,采用复合发泡剂,使制备的发泡陶瓷保温材料具有保温隔热性能好、防火达到a级、耐腐蚀等优点;

[0048]

3、本发明制备的发泡陶瓷材料具有密度小、吸水率低、孔径均匀、强度高、导热系数低等性能,可广泛应用于各领域,大幅拓展所制备陶瓷保温材料的应用范围;

[0049]

4、本发明原料来源广泛,同时原料中铁含量较高,可降低烧成温度和减少保温时间,能够降低加工成本,提高经济效益;

[0050]

5、本技术原料易得、工艺合理、操作方便,能够满足工业化、大规模生产和应用的需求,具有较高的应用价值和较好的应用前景。

具体实施方式

[0051]

本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

[0052]

本说明书中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

[0053]

实施例

[0054]

本发明实施例中所使用的原料来源,如下表1所示。

[0055]

表1全尾矿基发泡陶瓷保温材料各原料来源

[0056]

原料名称厂家原料名称厂家钒钛磁铁矿尾矿四川攀西地区某选厂钒钛磁铁矿原矿四川攀西地区某选厂

高岭石型硫尾矿川南某硫化工厂高岭石型硫铁原矿川南某硫化工厂长石尾矿四川南江某选厂复合发泡剂阿拉丁公司

[0057]

实施例1

‑

8的原料配比如下表2所示。

[0058]

表2全尾矿基发泡陶瓷保温材料各实施例的原料配比

[0059][0060][0061]

实施例1

‑

8的烧成制度如下表3。

[0062]

表3全尾矿基发泡陶瓷保温材料各实施例烧成制度

[0063][0064]

实施例1

‑

8的制备方法相同,区别在于:原料配比和工艺参数不同。在此,以实施例1为例,进行说明。

[0065]

(1)按如下质量百分比称取基料原料:钒钛磁铁矿尾矿30%、高岭石型硫铁尾矿20%、长石尾矿50%,并称取基料总重量0.5wt%的复合发泡剂(复合发泡剂中,碳化硅与碳酸钠的质量比为1:1);并将全部物料混合均匀,得到混合料。

[0066]

(2)按混合料、磨球、水按1:2:0.5的质量比混合后,装入磨矿装置中细化,得到浆料。

[0067]

(3)将步骤(2)的浆料采用滤棉分水进行驱水处理,驱水后的物料经干燥处理,得到生料。

[0068]

(4)将步骤(3)制备的生料平铺于模具中,而后在高温电阻炉中发泡成型。其中,升温速率为5℃/min,烧结温度为1100℃,保温时间为25min。烧结完成后,冷却,即得产品。

[0069]

本实施例中,所述钒钛磁铁矿尾矿化学成分包括有:35

‑

45wt%sio2、12

‑

15wt%al2o3、12

‑

16wt%cao、4

‑

6wt%mgo、1

‑

2wt%na2o、13

‑

18wt%tfe、2

‑

6wt%tio2、1

‑

2wt%so3;所述长石尾矿的化学成分包括:70

‑

75wt%sio2、12

‑

15wt%al2o3、1

‑

2wt%cao、0.5

‑

1.0wt%

mgo、3

‑

4wt%na2o、4

‑

5wt%k2o、2

‑

4wt%fe2o3;所述高岭石型硫铁尾矿的化学成分还包括:45

‑

50wt%sio2、40

‑

45wt%al2o3、3

‑

5wt%tio2、2

‑

4wt%cao、2

‑

5wt%fe2o3、1

‑

2wt%so3。

[0070]

所述钒钛磁铁矿尾矿的组分包括:40%

‑

45wt%长石、25

‑

30wt%辉石、5

‑

8wt%角闪石、4

‑

7%石英、3

‑

6wt%钛铁矿、3

‑

6wt%磁铁矿、2

‑

4wt%黄铁矿;所述长石尾矿的组分包括有:30

‑

50wt%石英、50

‑

70wt%长石;所述高岭石型硫铁尾矿的组分包括有:94

‑

96wt%高岭石、2

‑

4wt%锐钛矿、1

‑

3wt%黄铁矿、1

‑

3wt%方解石。

[0071]

实施例9

[0072]

本实施例与实施例2的区别在于,用钒钛磁铁矿原矿代替钒钛磁铁矿尾矿,其他各组分添加量和制备方法相同。

[0073]

实施例10

[0074]

本实施例与实施例2的区别在于,用高岭石型硫铁矿原矿代替高岭石型硫铁尾矿,其他各组分添加量和制备方法相同。

[0075]

对比例1

[0076]

本对比例与实施例1的区别在于,只添加钒钛磁铁矿尾矿和高岭石型硫铁尾矿,其他各组分添加量和制备方法相同。

[0077]

对比例2

[0078]

本对比例与实施例2的区别在于,基料含60wt%钒钛磁铁矿尾矿、20wt%高岭石型硫铁尾矿、20wt%长石尾矿,复合发泡剂添加量和制备方法相同。

[0079]

对比例3

[0080]

本对比例与实施例2的区别在于,没有添加发泡剂,其他各组分添加量和制备方法相同。

[0081]

对比例4

[0082]

本对比例与实施例5的区别在于,浆料的细度大于150目,其他各组分添加量和制备方法相同。

[0083]

实施例1

‑

10以及对比例1

‑

4的检测依据见下表4所示。

[0084]

表4各实施例和对比例检测依据

[0085]

编号检测项目检查依据编号检测项目检查依据1密度测试gb/t5486

‑

20084燃烧性能gb 8624

‑

20122抗压强度gb/t4740

‑

19995导热系数gb/t 10294

‑

20083抗折强度gb228

‑

87

ꢀꢀꢀ

[0086]

实施例1

‑

10以及对比例1

‑

4的检测结果如下表5所示。

[0087]

表5各实施例和对比例测试结果

[0088][0089][0090]

从表中可以看出,通过实施例1和对比例1的对比可以看出,长石尾矿的添加能提高材料的硅含量,从而可以提高材料的力学强度。

[0091]

通过实施例2和对比例3的对比可以看出,复合发泡剂的添加能使得材料中存在较多的气泡,从而减小材料的密度,由于气泡的存在会造成材料力学强度下降,没有添加发泡剂的抗压强度大于添加发泡剂的抗压强度。

[0092]

通过对比实施例5和对比例4的对比可以看出,浆料细度小于150目,材料的力学强度更好。

[0093]

通过实施例9、10以及实施例2的对比可以看出,原料用钒钛磁铁矿原矿代替钒钛磁铁矿尾矿,或者高岭石型硫铁矿原矿代替高岭石型硫铁尾矿,材料的力学强度也具有较好的力学强度。

[0094]

本具体实施例仅是对本发明的解释,其并不是对本发明的限制。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1